缺陷钻孔灌注桩的加固修复在实际工程中的应用

2021-07-15靳羽,汤尼

靳 羽,汤 尼

(1.华设设计集团股份有限公司,江苏 南京 210000;2.同济大学建筑设计研究院(集团)有限公司,上海 200000)

钻孔灌注桩的施工,因其所选护壁形成的不同,有泥浆护壁方式法和全套管施工法两种。泥浆护壁施工法:冲击钻孔,冲抓钻孔和回转钻削成孔等均可采用泥浆护壁施工法。全套管施工法的主要施工步骤除不需泥浆及清孔外,其它的与泥浆护壁法都类同。

由于钻孔灌注桩与沉入桩中的锤击法相比,施工噪声和震动要小的多;能建造比预制桩的直径大的多的桩;在各种地基上均可使用等特点,在桥梁桩基施工中得到广泛的应用。但是也具有一定的缺陷,比如各工序质量管理及施工质量的好坏将出现基桩缺陷问题,基桩承载力下降,影响主体结构的质量和安全,因混凝土是在泥水中灌注的,因此混凝土质量较难控制,施工控制不良会产生桩身断裂、裂缝、缩颈、夹泥、离析、蜂窝、松散等现象。钻孔灌注桩出现缺陷后,如果采取挖除重建的型式,费用高,周期长,因此对有问题的钻孔灌注桩进行修复。在某地公路工程某标段桥梁桩基项目基桩检测过程中发现:1~1#钻孔灌注桩桩身完整性检测出现了异常,结合钻孔灌注桩的施工工艺,对存在缺陷的钻孔灌注桩进行了修复。

1 工程概况

项目位于宁夏回族自治区S243省道运粮河大桥,基桩1~1#为钻孔灌注桩,桩径φ1 800,有效桩长50.4 m,钻孔灌注桩混凝土强度为C35。

根据勘查设计单位提供的工程地质勘察报告,本场区上部为第四系全新统冲洪积形成的粉土、粉质黏土、细砂,下部为上更新统冲洪积形成的粉质黏土、粉土、细砂等。

(1)粉质黏土:地表出露,层厚3.8~4.9 m,层底标高13.25~14.25 m,褐灰色,可塑,土质不均匀,切面较光滑,干强度及韧性中等。

(2)粉质黏土:埋深6.5~7.3 m,层厚3.5~5.1 m,层底标高6.35~7.52 m,褐灰色,可塑,土质不均匀,切面较光滑,干强度及韧性中等。

(3)粉土:埋深3.8~5.0 m,层厚1.6~2.8 m,层底标高10.7~11.65 m,黄褐色,稍湿,稍密,土质不均匀,切面较粗糙,干强度及韧性较低。

(4)粉土:埋深10.5~11.7 m,层厚1.3~4.4 m,层底标高2.6~5.05 m,黄褐色,中密,湿,土质不均匀,切面较粗糙,干强度及韧性低。

2 钻孔灌注桩检测

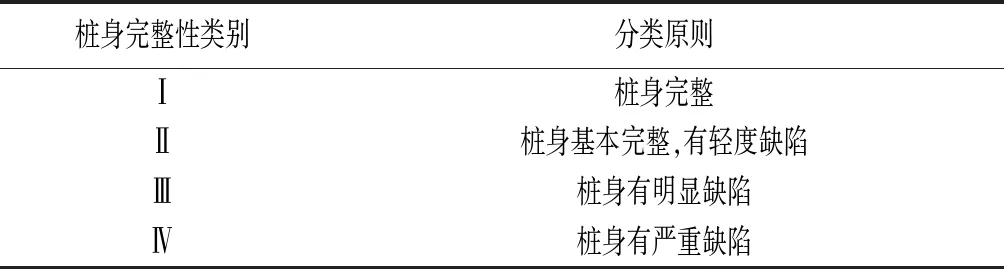

根据《公路工程基桩检测技术规程》(JTG/T 3512-2020)3.5桩身完整性类别的评判按表1执行。

表1 桩身完整性类别

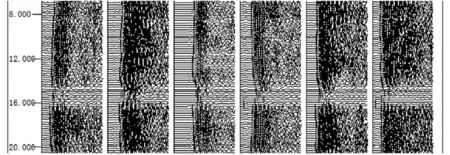

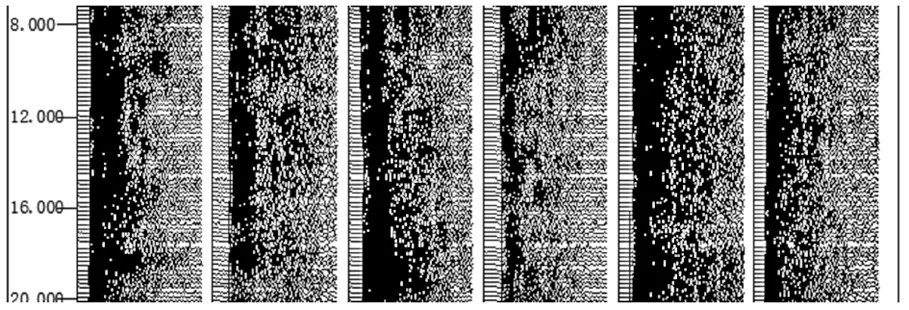

现场检测采用了《公路工程基桩检测技术规程》(JTG/T 3512-2020)中超声波法进行检测。对该桩进行身完整性,1~1#钻孔灌注桩的检测波列图见图1。

图1 缺陷钻孔灌注桩检测波列图

依据检测各声学参数分析:距桩顶14.2~16.4 m处多个剖面上多个测点的多个声参量明显异常,径向形成较大的区域,多个测点接收波形存在严重畸变,个别测点无法检测到首波,其中多个测点的声速低于低限值。判断在15~16 m处出现了夹泥的病害。综上分析判定检测结果为三类。

3 缺陷处理方案比选

钻孔灌注桩由于成孔方式较多,基桩缺陷的问题也存在不同差异。故在施工前需查找基桩施工记录,分析存在缺陷的原因,通过钻孔取芯找到缺陷的具体位置和缺陷类型和大小,制定缺陷处理的方案。对钻孔灌注桩缺陷的处理一般采用2种方式:挖除新建、局部缺陷压浆。其中通过注浆管将浆液均匀的注入孔内,置换孔内水分和空气后占据其位置,经机械控制一定时间压力后,浆液与基桩壁结成一个整体,从而是基桩得到加固。该方案对于处理工艺要求较高,压浆时不能直观的观察缺陷区域,不能确定声测管周围是否清理至理想状态,对于径向区域较大的缺陷,压浆处理后承载力能否达到设计要求有待考证。

因此经过综合分析,本次修复尝试采用钻孔浇筑的方式进行,钻孔浇筑是指在将钻孔灌注桩内部混凝土采用钻孔型式进行挖除,挖至缺陷位置处,直观的观察缺陷区域及类型,先通过人工清理声测管周围碎渣,后将中间钻孔侧壁用电镐拉毛,最后用相同配合比混凝土振捣填充至桩基顶面。

4 缺陷钻孔灌注桩修复方案

4.1 旋喷桩止水帷幕设置

在钻孔完成之后,设置了止水帷幕,止水帷幕采用单排高压旋喷桩,在桩径2 m灌注桩外侧30 cm位置(旋喷桩中心至灌注桩壁)封闭成环。搭接长度29 cm,桩体有效直径0.8 m。钻孔中心间距0.51 m。能够有效的防止周围土体中水分渗入。旋喷桩采用单管法施工,共设置16根高压旋喷桩,依次顺序施工。有效桩长为6 m,断桩位置上、下各3 m。止水帷幕施工采用了强度等级42.5级普通硅酸盐水泥,并掺入适量外加剂及掺合料。外加剂及掺合料用量,通过试验确定。水泥浆液的水灰比为0.8~1.2。

4.2 原桩位中间钻孔

待第一步高压旋喷止水帷幕强度、龄期达到要求,满足安全条件,可进行下一步操作。由于该钻孔灌注桩直径1.8 m,钢筋笼内部有一定的空间,采用直径1.2 m旋挖筒锥钻在原桩位钻孔,钻至断桩部位以下2 m,人工可下至缺陷部位,确定夹泥层或截面断裂缺陷情况。

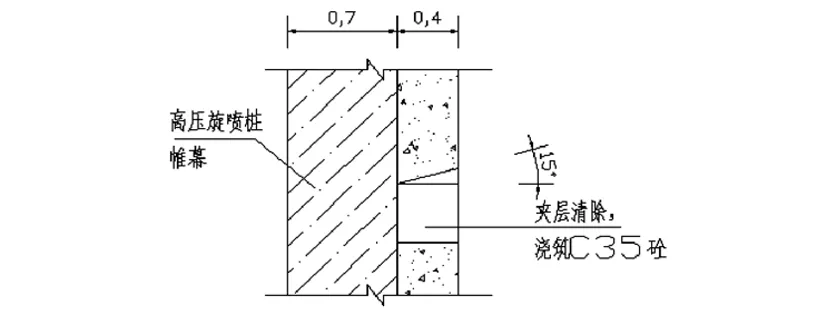

4.3 断桩夹层处理

止水帷幕完工后,进行断桩夹层处理。人工进入孔内,人工清理断层处的夹泥和松散的混凝土碎渣并将钻孔侧壁拉毛处理,人工清理声测管周围碎渣,处理过程中应注意声测管的保护,为防止浇筑夹层位置混凝土时气体不能排除,在夹层顶面凿除15°仰角,如图2所示。

图2 断桩夹层清理大样图

夹层清理并用清水冲洗干净后,在结合面浇筑桩基混凝土同强度水泥浆液,作为结合面,然后浇筑夹层混凝土。浇筑混凝土时振捣密实。断桩夹层处理时应配备气体浓度检测仪器,进入桩孔前应先通风15 min以上,人工孔内作业时应持续通风。

4.4 缺陷桩复检

施工结束后,利用原桩位设置的3根声测管,再次对该桩进行超声波法检测,检测波列图如图3所示。

图3 缺陷钻孔灌注修复后桩检测波列图

根据《公路工程基桩检测技术规程》(JTG/T 3512-2020)加固之后的超声波检测各声学参数分析,依个别测点的声参量轻微异常,但此类测点离散,接收波形基本正常。判定身完整性类别为一类桩,满足设计要求。

5 总 结

经过修复的缺陷钻孔灌注桩的桩身完整性较好,在正常受压状态下桩基的承载能力也能满足相应要求。但是由于桩本身经过处理,在收到水平剪力条件下,能否满足承载能力的要求,仍然需要再结合相关理论计算和相应试验来确定。

根据多年基桩检测经验,对基桩进行加固补强处理技术的研究,缺陷钻孔灌注桩主要是施工过程中各个工序没有按照规范及设计执行造成的,处理缺陷桩不仅耗费人力、财力,还会对工程品质造成影响。