辛置煤矿10-428B工作面底板防治水研究

2021-07-15肖楠

肖 楠

(霍州煤电集团有限责任公司山西临汾041000)

0 引言

煤炭资源具有不可再生性,随着浅部煤层资源的枯竭,煤矿开采逐渐向深部开采,随之而来的是日益复杂的地质条件,尤其是深部地层中含水层对工作面煤层开采带来了新的考验。煤矿安全事故中工作面突水具有极强的破坏性,一旦发生会对煤矿和社会造成不可预估的损失和恶劣影响,据相关数据显示我国重点煤矿中受到水患威胁的矿井占据47.5%[1],深部开采中由于底板下含水层的存在,工作面普遍存在带压开采。针对深部带压开采,国内相关学者对其进行了大量研究,其中“下三带理论”[2]是依据顶板上三带相关理论和工程实践得出,将底板覆岩划分为导水破坏带、有效保护层带、隐伏水头带,对解决底板防治水问题提供了相关理论基础。“关键层理论”[3]认为破化带和含水层之间存在一关键层,该关键层的承载能力强弱对底板突水性起到决定作用。为此本文针对山西焦煤辛置煤矿10-428B 工作面为研究对象,采用数值模拟分析了该面回采时底板受到破坏的程度,在数值模拟和现场实践的基础上对底板进行加固,为工作面安全回采提供理论和技术上的支持。

1 工程概况

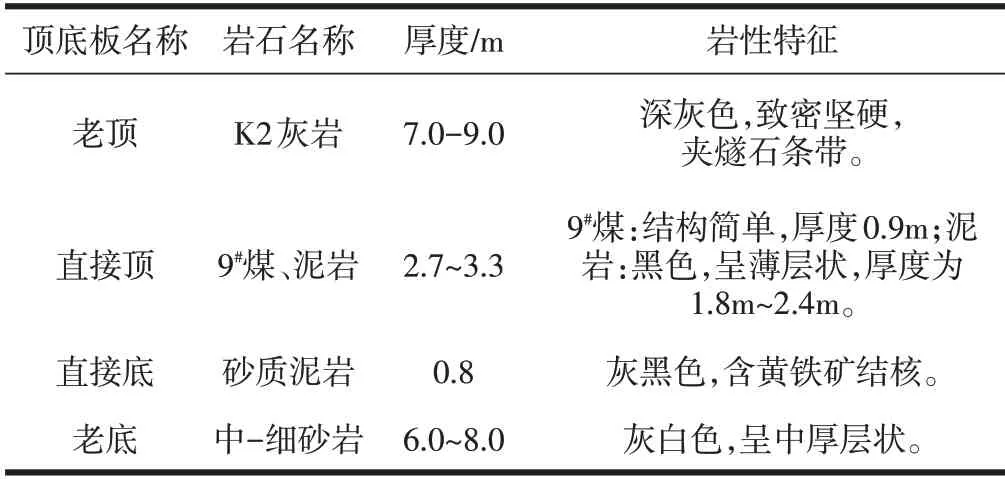

辛置煤矿隶属于山西焦煤霍州煤电集团,隶属于霍州,周围500 m~1 110 m 存在南王村、南程村等多个村子,其中540 水平10-428B 工作面主采10#煤层,煤厚1.43 m~2.67 m,工作面倾向长240 m,走向长774 m~883 m,其中该面相关顶底板特征见表1,工作面煤层倾角平均4°,回采范围内构造简单,对回采影响较小,但底板距离奥灰含水层仅有32 m,底板突水系数为0.071 MPa/m,为带压开采。当工作面回采时会受到采动压力和奥灰水压的影响,巷道淋水现象严重,严重时可能会发生突水事故,为此必须对底板突水性进行研究。

表1 工作面顶底板特征

2 数值模拟

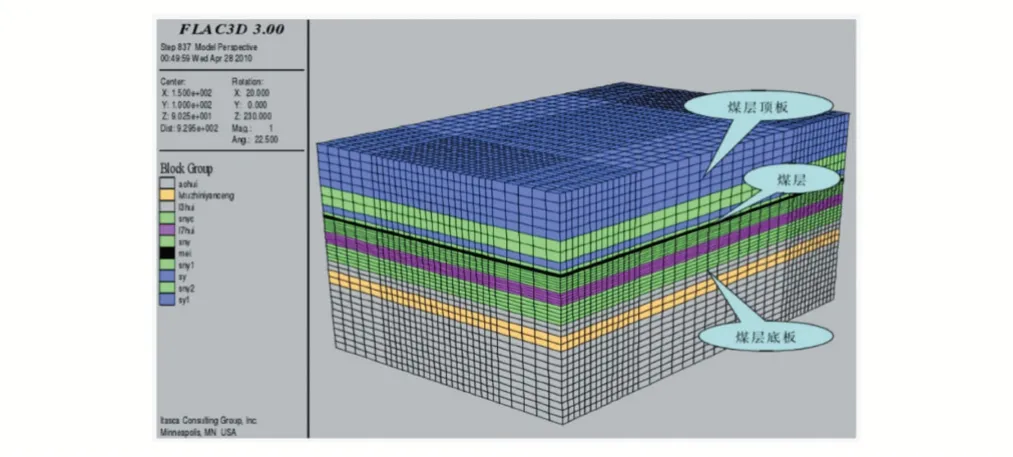

为了探究底板奥灰水对该面回采的影响程度,采用FLAC3D 模拟软件对底板破坏程度其进行模拟,采用弹塑性本构模型。模拟方案为在5 MPa 水压下,模拟研究开挖过程中底板隔水层的破坏规律,以辛置矿工作面各地层参数为原始建模数据,基于弹塑性本构模型进行建模,模型长×宽×高=300×200×180 m,共51 660 个单元格,模型上方施加24 MPa 的自重载荷,底部和两侧均为固定边界,最终建立图1中数值模型。

图1 10-428B工作面数值模型图

表2 建模参数

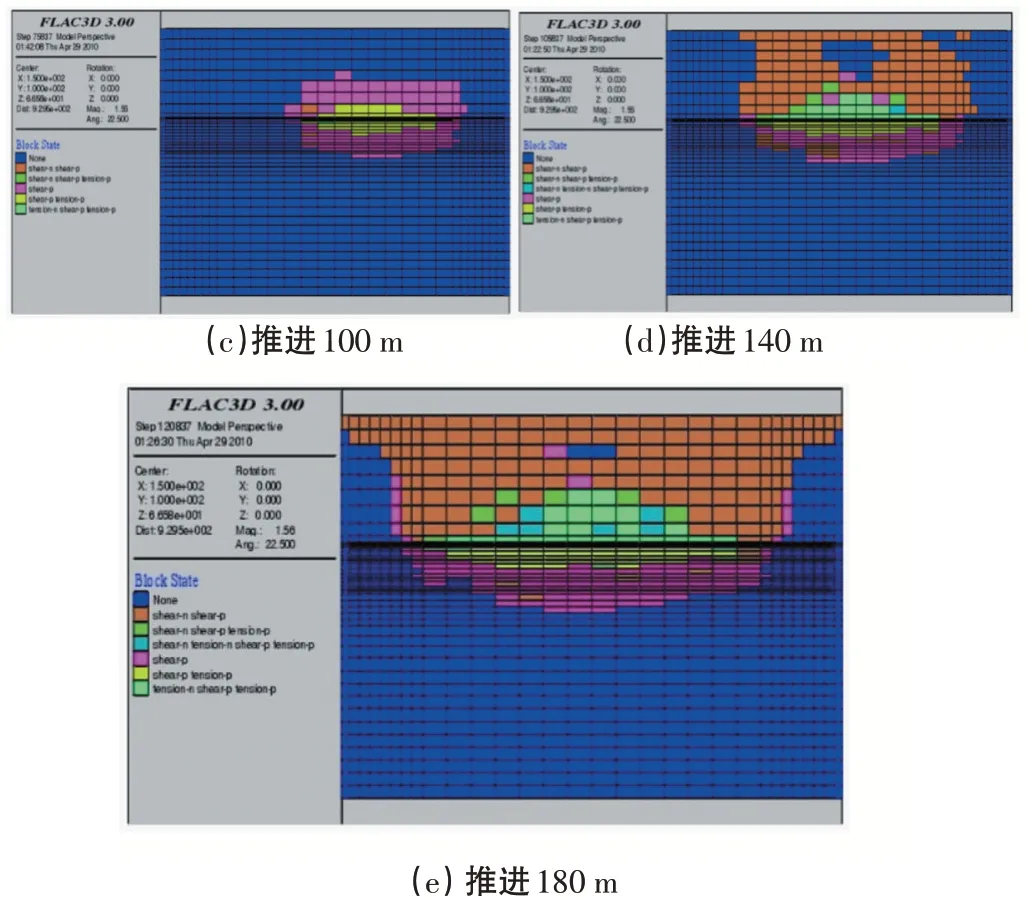

初次开挖20 m,随后每隔40 m 进行开挖,分别对其进行记录分析得到图2底板塑性区破坏区云图。

图2 底板塑性区破坏区

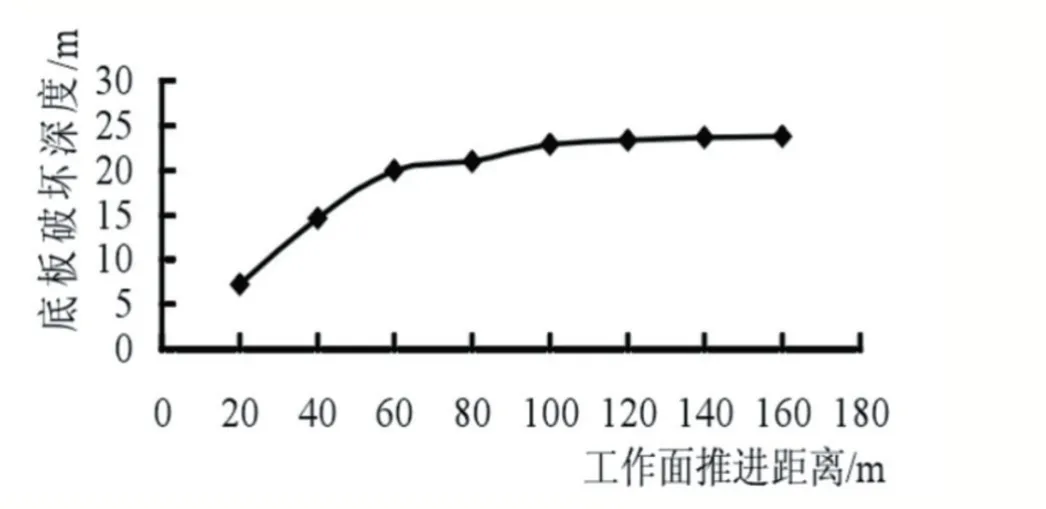

观察图2中底板塑形区,可以发现随着工作面推进距离的增加,底板破坏程度逐渐加剧。从图(a)中可以看出模型初次开挖阶段底板开始发生塑形破坏,该阶段破坏程度较小,破坏深度为7.2 m,采空区内部应力开始出现集中现象;在推进60 m时底板塑性区破坏程度为19.7 m,在推进100 m 时底板破坏深度为22.87 m,推进140 m 时底板破坏深度为23.62 m,推进180 m时底板破坏深度为24.6 m,根据上述数据可以得出底板在采动应力和裂隙水压的影响下发生形变,其中部分变形可以恢复,当应力集中程度达到底板承载极限会发生不可恢复的破坏,为此推进距离越大,底板产生的破坏越大,两者呈现正相关关系,通过数值模拟列出了底板破坏深度与推进距离之间的关系见图3.

图3 底板破坏深度与推进距离之间关系

从图3曲线图中可以看出底板破坏深度与推进距离之间呈现正相关关系,但破坏深度增加速率逐渐减小,可以得出底板在发生破坏后,应力会逐渐达到平衡状态,继而导致底板破坏深度增加速率逐渐平缓。综上可得随着工作面推进,在采动压力和水压的影响下,底板破化深度增长趋势从快速逐渐达到平缓状态,底板破化范围也在不断扩大,而且从塑性区图中可以看出底板发生破坏的范围主要集中在采空区中部并在中部达到最大破坏值。推进前期即在0 m~60 m时,底板破化深度较小,但该阶段增长速度最快,破坏深度范围为0~19.7m,而推进中期阶段即60 m~120 m时,底板破坏深度增速变平缓,破坏深度为19.7 m~23.62 m,在推进后期即120 m~180 m,底板破化深度逐渐达到最大值24.6 m,从上述底板塑性区变化图中得到底板破坏深度的范围与变化关系,而底板发生破坏是因为受到采动应力和裂隙水压的影响,为此必须对不同推进阶段内应力关系进行分析,最终得到图4底板应力云图。

图4 底板应力云图

观察上述应力云图可以看出应力变化状态与塑性区变化基本是一致的,在推进初期,顶底板应力平衡状态被打破,应力集中程度迅速增加,与之对应底板塑性区变形程度增加迅速,应力集中范围大多集中在采空区中部,而采空区顶板和底板处应力较小,说明顶板充分垮落,最终应力值达到新的平衡状态,与此同时底板下方岩层也发生了破坏。在推进的中后期,工作面推进前方和应力集中程度逐渐增大,继而导致底板发生超前破坏,而工作面后方应力集中也开始增大,另从云图中可看出在推进后期,采空区底板下方深红色应力释放区域范围是在逐渐增大,表明底板随着推进过程的进行,底板下方岩层受到该区域的应力影响而发生破化,并在120 m~180 m之间应力集中程度最高,与之对应的造成底板塑性区破坏深度达到最大。而破化深度增长速度降低的原因是伴随着顶板的不断跨落、压实,底板应力逐渐得到恢复,并造成采动裂隙的闭合。

综上所述,随着工作面的不断推进,采空区中部应力集中程度和范围势在不断扩大的,而且在工作面的前方和后方均出现应力集中现象,表明工作面推进前方容易发生突水事故,其中采空区的上方顶板发生垮落后,所受应力逐渐平衡,采空区下方应力在造成底板隔水层发生破坏后也达到平衡。

3 注浆加固

3.1 注浆加固层位选择

通过数值模拟得知底板破坏深度随着回采进行不断扩大,最终在180 m以后逐渐稳定,达到最大24.6 m的破坏深度,根据应力云图可知底板破坏是受到裂隙水压和采动压力影响,在两者共同作用下应力集中程度不断提高,最终使得底板发生不可恢复的破裂。通过相关工程实践和理论分析,本文采用注浆加固底板隔水层,从而增强底板承载能力。已知底板破环范围在底板下方可达到24.6 m,为此注浆层位选择在底板下方25 m处,即位于砂质泥岩层和铝土泥岩层之间。

3.2 注浆方案及现场布置

本次注浆[4]采用定向顺层长钻孔对10-428B 工作面底板进行注浆改造,其中分别在该面运输顺槽和回风顺槽布置4个主钻孔,每个主钻孔分为48个分支(工作面钻孔布置见图5)本次施工累计注浆41 932.1 t,钻孔长度为43 543.7 m,其中注浆钻孔压力单孔最大为8 MPa,平均在6 MPa,注浆材料主体为水泥和粉煤灰。

图5 工作面钻孔布置图

3.3 注浆效果及检验

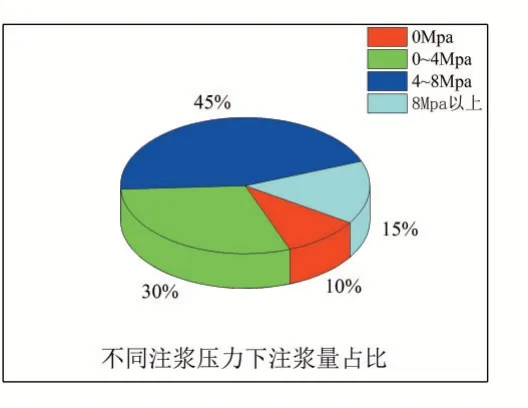

本次注浆分别对不同注浆压力下注浆量进行了统计分析,得到图6中注浆占比图,其中注浆压力为0 MPa 时注浆量占比10%,0 MPa~4 MPa 占比30%,4 MPa~8 MPa 占比45%,8 MPa 以上占比15%,可以看出当注浆压力在4 MPa~8 MPa 之间,注浆效率最高。本次注浆压力均值6 MPa,可使注浆效率达到预期效果。

图6 不同压力下注浆量占比

注浆结束后采用布置检验钻孔方式对注浆效果进行评价,其中共布置8个检验钻孔,上下顺槽各4个,发现其涌水量均在0.1 m3/h以下,表明注浆改造有效的降低了突水风险,且突水系数降低为0.013 MPa/m,小于临界突水系数0.06 MPa/m,工作面可以安全回采。

4 结论

(1)数值模拟结果显示底板破环深度和范围随着回采进行不断扩大,但整体扩大速率先大后小,推进前期底板破化深度较小,但该阶段增长速度最快,推进的中期阶段,底板破坏深度增速变平缓,在推进后期底板破化深度逐渐达到最大值24.6 m。

(2)随着模拟开挖的进行,采空区中部应力集中程度和范围不断增大,且工作面前方和后方出现应力集中现象,同时底板下方应力区域不断扩大,在顶板垮落后应力趋于平衡,底板部分裂隙也出现闭合现象,应力分布总体呈现平衡-破坏-再平衡。

(3)注浆改造施工长度为43 543.7 m,累计注浆41 932.1 t,经效果检验发现注浆压力在4 MPa~8 MPa时效果最好,随后布置检验钻孔验证涌水量均小于0.1 m3/h,符合相关工程规定,工作面得以安全回采。