基于高精度惯导的智能综放工作面采煤机轨迹监测系统的研究与应用

2021-07-15刘轶

研发起止时间:2018年12月~2020年12月

完成单位:晋能控股煤业集团有限公司

获奖及评价:国际先进

1 立项背景

综采工作面为整个煤矿开采最为重要的场所,采煤机是综采工作面的核心装备之一,它移动范围广、工作时间长、运动过程复杂,工作面其它装备均是以其为核心进行工作。采煤机的智能化是实现综采工作面“无人化”或“少人化”采煤的关键因素,而准确定位是实现采煤机智能化的基础。目前井下采煤机定位方法均具有较大的定位误差且无法连续定位,不能满足采煤机定位实时性、自主性和准确性的要求。主要问题一方面是在煤矿复杂环境下无法进行采煤机位置动态精确定位;另一方面是对采煤机姿态定位还没有有效的方法。

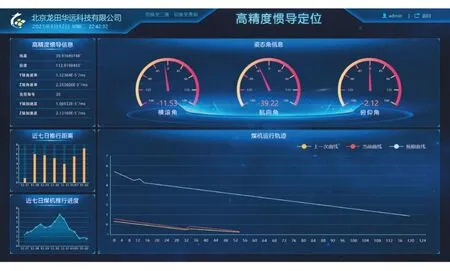

本项目引入固态激光雷达、高精度惯性导航、编码器的组合惯导系统(见图1),并利用LSTM神经网络算法来对捷联惯导系统的导航方程进行建模,并结合现代电子技术,设计出实时、高效的数据采集硬件电路,实现对采煤机位置和姿态信息的实时采集和分析处理,进一步对采煤机位姿进行跟踪测量,有效提高了采煤机的定位精度,对实现采煤机的智能化,推动综采工作面“少人化”或“无人化”开采具有十分重要的意义。

图1 整体技术方案

2 研究内容

(1)基于LSTM 算法的组合惯性导航定位系统的研究与开发

综采工作面的“三直两平”是综采工作面的核心部分,即煤壁、刮板输送机和支架成直线状,刮板输送机和支架平稳牢靠。由于采煤机受力情况复杂,采煤机实际轨迹与中心计算机设定的理想轨迹存在一定偏差。本项目针对组合惯导体系应用的主要算法为LSTM 算法,又被称为长短期记忆神经网络,可以有效的解决组合惯性导航的采煤机定位问题,采用LSTM算法后,可精确预测出惯导所经过的空间位置,大大提升了采煤机定位精度。

(2)基于FPGA+ARM架构的嵌入式开发板电路设计与开发

由于井下采煤机工作环境的恶劣,震动较为严重,市面上的系统很难满足在采煤机机身上工作的需求,因此本项目根据现场环境,采用了FPGA+ARM架构的嵌入式开发板电路设计,可以有效解决数据量转发较大,频率较快的特性,并可满足神经网络大数据运算的需求。

(3)采煤机电控箱粒子阻尼减振器设计研究

在恶劣的矿井路况下,采煤机电控设备上的精密仪器在采煤机工作时受到振动冲击,导致电控设备的精密仪器受损,极易造成开发板异常死机。本项目设计了采煤机专用的电控机粒子阻尼减震器,降低电控设备的精密仪器受到的振动冲击的影响,可以有效防止开发板异常死机问题,并可以进行开发板断电后自动重启。

(4)建立无线数据通信子系统

建立无线数据通信子系统,对工作面设备各类数据信息进行传输、共享。目前煤矿工作面环境恶劣,而组合惯导体数据量较大,实时性要求较高,通过矿用WiFi 丢包较严重,本项目针对此问题,研发了无线数据通信系统,该系统利用无线433 MHz 频段DTU,433 M DTU 近乎完美的适用于井下严酷的地理环境,在井下200 m 左右的距离进行无线传输丢包较少,满足系统功能要求。

(5)基于固态激光雷达的定位系统修正方法研究

综采工作面生产任务重,采煤机需要时刻进行开采,综采面环境复杂恶劣,影响因素较多。当综采工作面的采煤机发生上窜、下滑现象时,会造成采煤机超出切巷范围,进入到主巷或者副巷,从而破坏了工作面刮板运输机与转载机双机合理的搭接运输关系,影响综采工作面的开采运输作业。本项目针对此问题,研发基于固态激光雷达的定位系统修正方法研究,建立空间位置模型,随时监控上窜下滑,利用水平距离信息,修正组合惯导漂移量。

3 创新点

(1)融合了采煤机侧高精度光纤惯导、里程计,刮板机侧激光雷达、接近开关,液压支架侧红外对射等传感器信息,基于LSTM、SLAM 算法开发了深度学习多传感器融合软件,实现对采煤机运行轨迹与位姿解算。

(2)采集采煤机电量检测传感器、轴编码器等信息,研发了基于LSTM 算法的深度学习多传感器融合软件,进行采煤机滚筒截割高度控制,实现了综放工作面的倾角控制与综放工作面顶底板曲线监测。

(3)采用LoRa+WiFi 协议,实现了数据无线传输。采煤机运行时,将解算数据用LoRa 传输;采煤机停采时,将原始数据用WiFi传输。

(4)研制了适应采煤机恶劣工况条件的粒子减震设备和电池管理系统,保证FPGA+VPU+ARM 的多核嵌入式电路等设备的稳定运行。

4 技术经济指标

平直度测量偏差<100 mm,全工作面直线度测量偏差≤500 mm;基于高精度行程传感器和双速逻辑阀实现拉架、推溜行程精确控制,误差<20 mm。

5 研究成果及应用效果

本项目获授权计算机软件著作权3 项,实用新型专利权1项。经中国煤炭工业协会组织专家对本项目进行科技成果鉴定,成果达到了国际先进水平。

本项目开发的基于高精度惯导的智能综放工作面采煤机轨迹监测系统已在塔山矿进行了工业性试验(见图2),有效提高了煤矿综采工作面采煤机的定位精度,大幅提升了工作面平直度控制,保障采煤机、液压支架和刮板输送机安全、稳定、高效运行,同时也为煤矿智能化、无人化开采的提供了重要关键技术。

图2 塔山矿工业性试验