集装箱门式起重机减摇模型及其控制方法解析*

2021-07-14高崇金王鸿博

高崇金,王鸿博

(顺德职业技术学院,广东佛山 528300)

0 引言

轨道式或轮胎式集装箱门式起重机主要用于集装箱铁路转运场和大型集装箱储运场的集装箱装卸、搬运和堆放。对码头或铁路货场的稳定运行和高效生产有重要意义。

集装箱门式起重机由主梁、门腿、运行小车、起升机构、大车运行机构、电气系统、操作驾驶室等组成。根据堆场作业工艺,在单门腿方向或双门腿方向外伸悬臂成为单悬臂或双悬臂机型,不外伸成为无悬臂机型。集装箱门式起重机起升机构采用钢丝绳进行提升,由于风载荷、大车和小车运行过程中产生起动及制动加速度等的作用[1],集装箱吊具会产生垂直平面内摇摆及水平平面内扭转振荡。吊具及集装箱的晃动,给吊具旋锁与集装箱角配件的精确对中及集装箱的准确堆放带来非常大的困难,无法立即进行集装箱落箱作业,降低了生产效率,延长工作周期。

根据集装箱起重机的作业流程进行分析[2],随着高度的不断增加,吊具摆动的问题会更加严重。当吊具出现前后方向的晃动时,司机可通过控制小车将其趋于稳定。但是,对于顺或逆时针的旋转扭动,司机则无计可施。因此,如何控制集装箱吊具的摆动(即如何使摆动迅速减弱,在最短的时间恢复到平衡位置),提高起升钢丝绳使用寿命,提升装卸效率,成为各厂家展示其设备效率和技术优势的主要关键点。

本文针对国内某一制造商生产的集装箱门式起重机[3-5]减摇系统进行研究,通过设计改造减小吊具的摇晃与扭动,从而满足码头集装箱装卸作业要求。从理论分析开始,建立几何模型和受力模型,将理论数据在实际产品中进行验证,得到理想防摇效果,为行业应用提供理论分析依据。

1 轨道式集装箱门式起重机产品及防摇机构

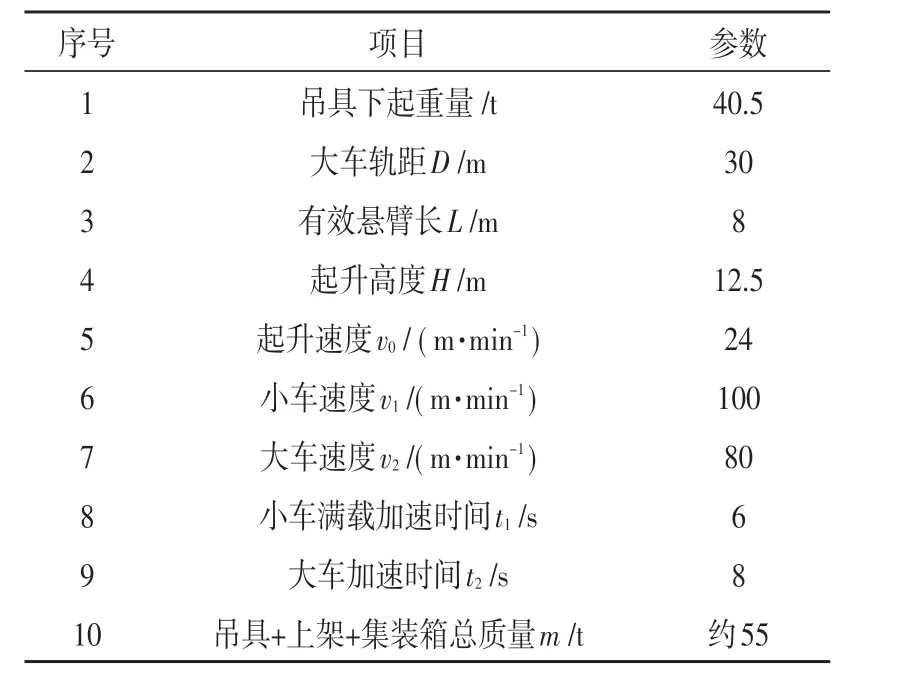

如图1所示,轨道式集装箱门式起重机产品组成包括大车机构、小车总成(由起升机构、运行机构和防摇机构等组成)、主机钢结构和电气系统等。在一个工作循环中,主要动作有大车运行、满载/空载起升、满载/空载小车运行、满载/空载下放和防摇等。由于产品实际应用和产品结构,小车运行方向和大车运行方向垂直。主要技术参数如表1所示。

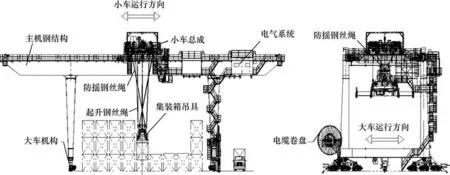

表1 设备主要技术参数Tab.1 Main technical parameters of the equipment

图1 轨道式集装箱门式起重机Fig.1 Rail-mounted container gantry crane

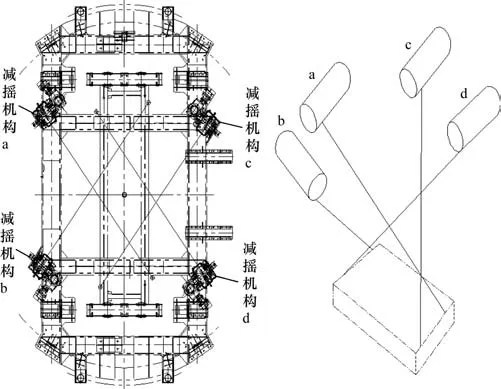

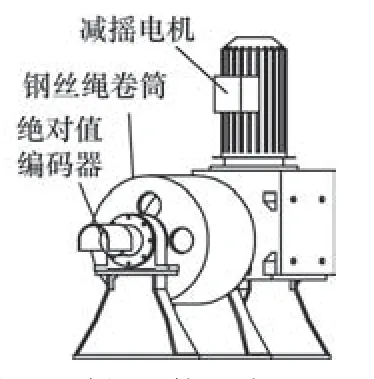

减摇机构总成分布在小车总成中,如图2所示,a、b、c、d分别代表4个减摇机构组成,每个机构均由减摇电机、绝对值编码器和钢丝绳卷筒等组成,可实现吊具的减摇、回转、平移功能。主要技术参数如表2所示。

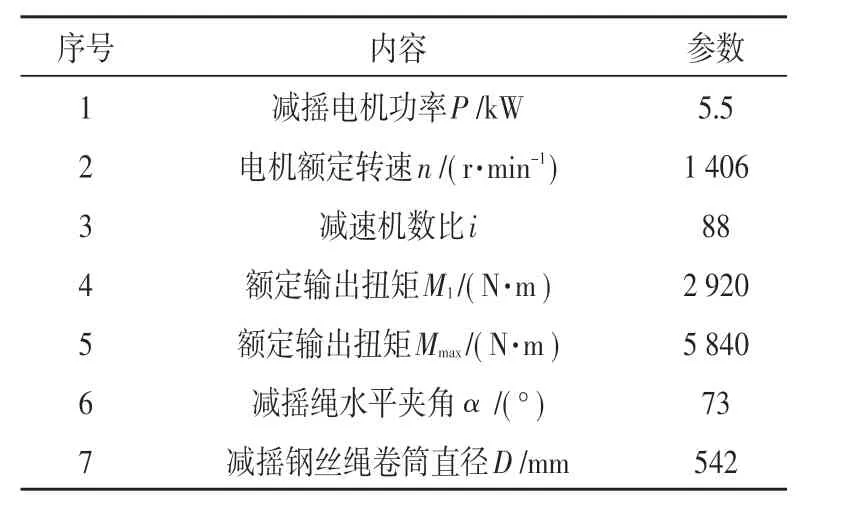

表2 减摇机构主要参数Tab.2 Main parameters of anti-sway mechanism

图2 减摇机构布置及方案Fig.2 Arrangement plan and schematic diagram of anti-rolling mechanism

2 吊具扭角和摆角的几何模型

由于风载荷、大车和小车运行过程中产生起动及制动加速度等的作用,集装箱吊具将在垂直平面内产生来回摇摆及水平平面内产生扭转振荡[6]。吊具在小车方向的摆角,摆动角速度,在大车方向的摆角,以及扭角。

2.1 吊具的扭角几何模型

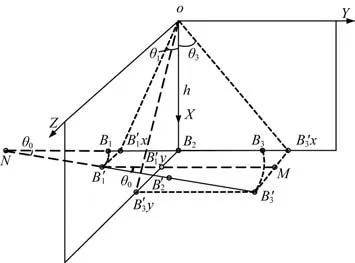

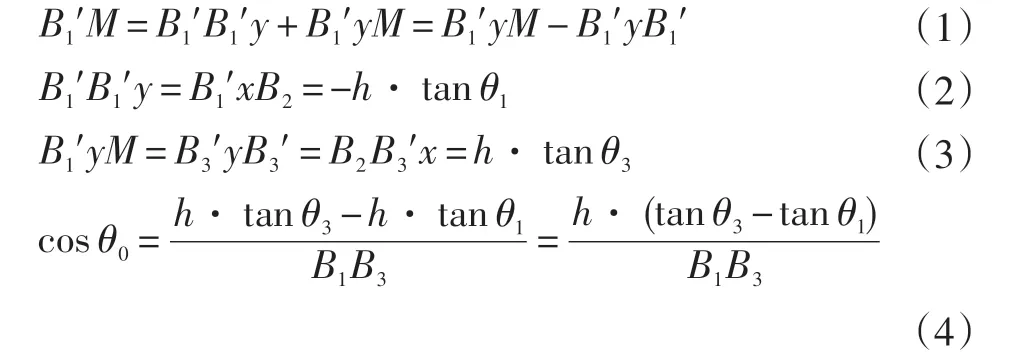

建立坐标系,X轴垂直向下,Y轴为大车运动方向,Z轴为小车运动方向。O点为小车上的点,B1、B2、B3为吊具上3个点,在一条直线上,其中B2点在O点的正下方位置(在吊具没有任何摇摆的理想情况下时)。小车的运动方向垂直于XOY面,大车的运动方向垂直于XOZ面。

建立空间边角关系,如图3所示。存在两个互相垂直的平面小车运动平面和大车运动平面,图中的θ0即为扭角,B1′B3′为产生扭角θ0后的位置。将B1′和B3′投影到X轴,产生B1′x和B3′x。

图3 扭角的空间几何关系Fig.3 Schematic diagram of the spatial geometric relationship of twist angles

建立空间几何关系。根据几何关系,B3′M与NB3′的夹角也为扭角θ0。

需要注意的是θ3与θ1有正负角度的。由式(4)得:

式中:h为下面的吊具下降距离d。

实际应用中,B1、B3和h均可作为某一状态下的已知条件,根据公式计算出θ1和θ3,从而得出扭转角度。

2.2 吊具摆角几何模型

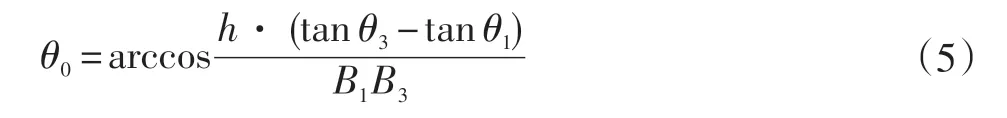

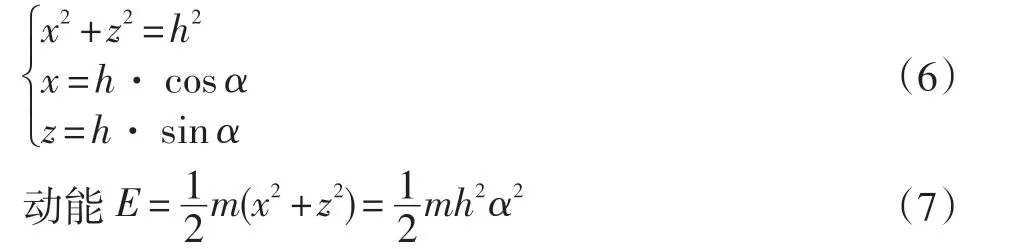

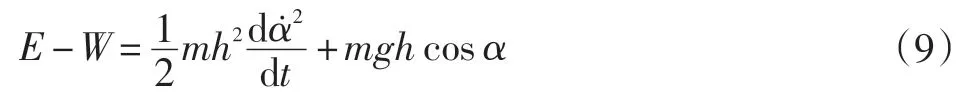

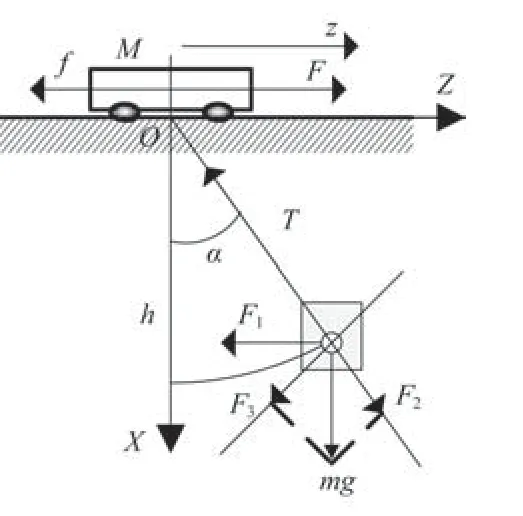

小车运行过程中受起动及制动加速度等的作用,产生运动XOZ平面内的摆动。不考虑小车质量和速度对几何关系的影响,建立几何关系模型,求单摆m的运动规律(不考虑其他阻力),时间t为自变量,未知函数α(t),逆时针摆动为α的正向,建立如图4所示的模型[7-9]。

图4 摆角的几何关系Fig.4 Geometric diagram of pen⁃dulum Angle

质量m的约束方程为:

设坐标原点O点处的势能为0,则势能:

于是得到拉格朗日函数为:

根据以上得到拉格朗日方程为:

即数学模型为:

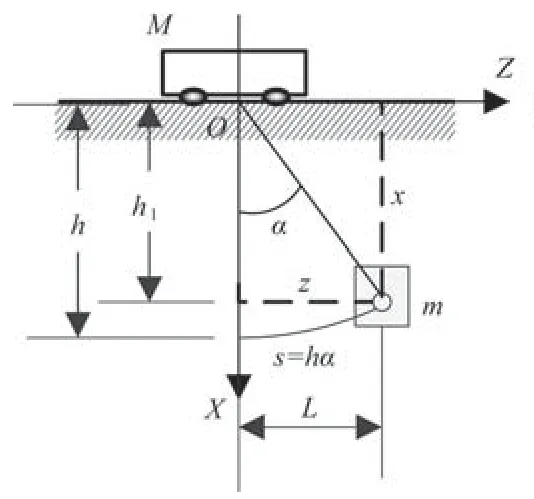

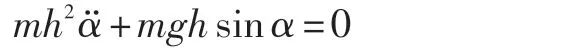

3 力学模型的建立

车辆在实际工作过程中,大车基本固定不动,因此大车的运动因素在此力学模型中不考虑,风载荷和起升及防摇钢丝绳的质量的影响不考虑,吊具始终在平面做水平运动。考虑小车运行牵引力、吊重的偏摆及小车与轨道间的摩擦阻力等,得出如图5所示的吊具摆动的简化力学模型。

图5 力学模型的建立Fig.5 Establishment of mechan⁃ical model

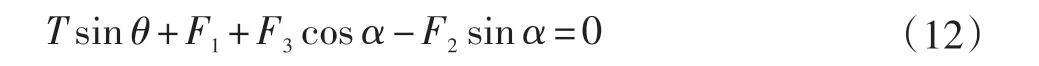

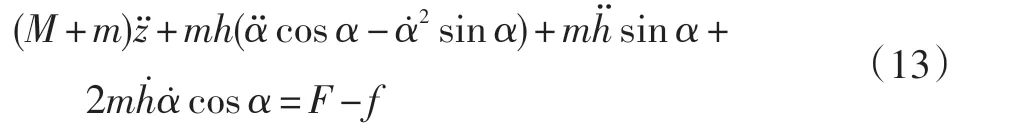

根据动力学平衡原理,小车M在水平方向的受力:

式中:M为小车质量;m为吊重质量;h为起升钢丝绳的长度;Z为小车XOZ平面内水平位移;α为吊重偏离竖直方向摆角;F为小车运行牵引力;f为小车运行阻力;g为重力加速度(9.8 m/s2);T为钢丝绳拉力。

根据达朗伯原理,分析吊重m,在水平方向建立力学平衡方程:

式中:F3为切向惯性力,F2为法向惯性力,F1为水平惯性力,

以上代入式(11)~(12)整理得:

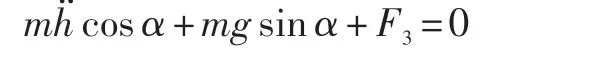

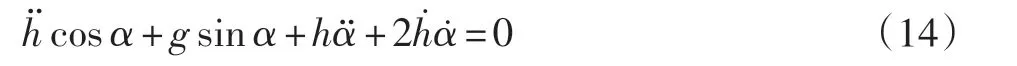

在切线方向建立力学平衡方程:

整理得:

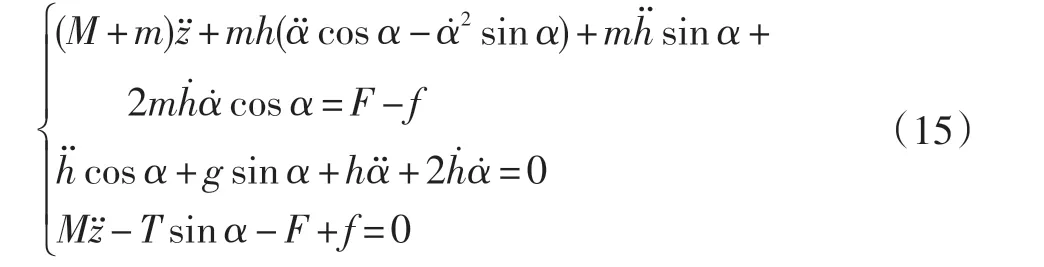

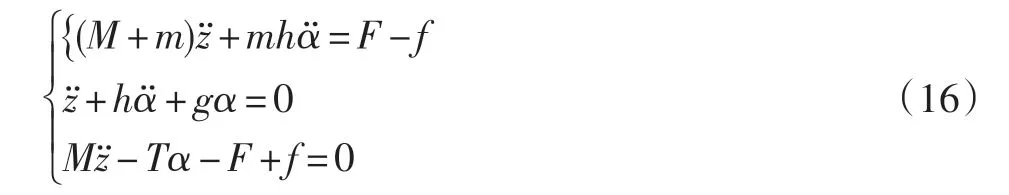

综合以上,小车线性模型为:

因为在小车运行过程中,吊具必须起吊到一定高度,且起升机构处于制动状态,钢丝绳变化量为0,故。又在0点位置角度变化α→0,得到sinα=0,cosα=1,

方程简化为:

即在某一时间t,小车吊具系统有:

由此可以看出,吊具的角加速度α̈、角速度α̇和小车的加速度z̈(t)成正比关系。小车的运行速度ż(t)可通过安装在小车车轮处的绝对值编码器来确定。根据此速度输入量,即可得到单位时间内的加速度z̈(t),即可得到集装箱及吊具摆动的运动规律。

根据图3~4,如何控制吊具在起重机运行过程中的θ0和α为主要研究内容。本文将从吊具的机械防摇和电气设计控制两个层面进行。

4 防摇控制

4.1 机构介绍

根据表1~2中小车满载速度、加速时间、大车速度和加速时间等参数,已知小车在Z方向的速度为100 m/min,则有:

式中:v为小车车速;a为加速度;t为时间。

根据式(18)得出小车加速度a=0.277 m/s2。

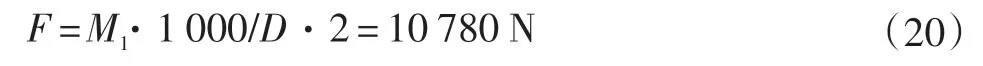

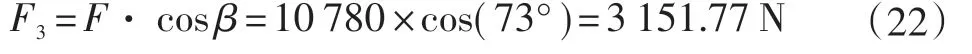

根据表2中的参数,计算减摇机构额定输出的拉力:

式中:M为额定转矩;F为减摇钢丝绳拉力;D为卷筒直径。

得出减摇钢丝绳额度输出拉力为:

某一方向矢量上的最大输出拉力:

水平方向的额度拉力:

式中:β 为 吊具在最低端时,减摇钢丝绳与水平面的夹角。

根据表1,满载状态下负载按55 t计算,防摇钢丝绳水平拉力产生的最大加速度为:

根据式(18),小车加速产生的水平加速度a1=0.277 m/s2。根据几何模型,得出最低位置的摆动角度为a3=g·tanη,得η≈1.6°。

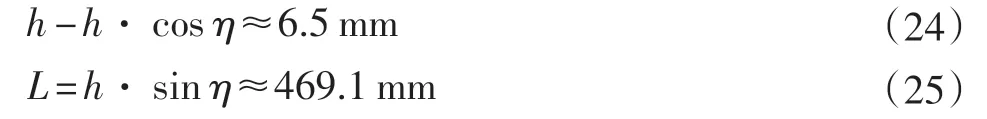

产品实际最低位置防摇钢丝绳长度为h≈16.8 m,则高度变化为:

因为吊具在运行过程中,防摇钢丝绳随着吊具的摆动而做功,根据能量守恒定律,有:

吊具的摆动过程中-1.6°~1.6°,1个周期内的减摇钢丝绳行程变化为4次,单次37 mm。据此可计算吊具摆动1/4周期的次数:

综合以上,当防摇钢丝绳输出最大扭矩时,全周期循环次数为1.1,可快速实现集装箱的精准对对位,满足集装箱装卸要求。即吊具摆动可在1.5个周期内达到静止状态,优于行业产品0.5个周期以上。

4.2 电气控制系统方案

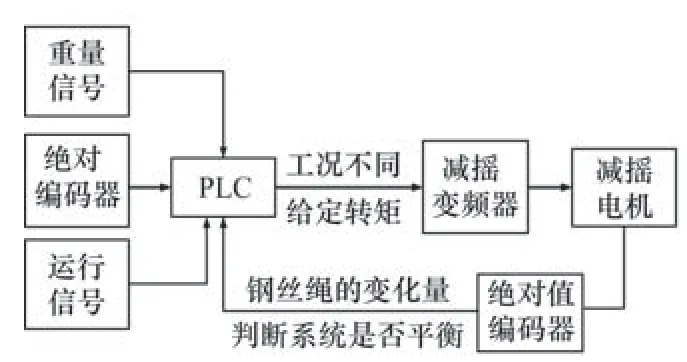

如图6所示,电气控制系统主要由绝对值编码器、减摇变频器、重量信号和PLC等组成,系统通过起升部分的绝对编码器测得吊具的高度,实时判断其所处的工况位置[11-12]。

图6 控制系统Fig.6 Schematic diagram of control system

根据起重机实际负载,利用通过重量传感器收集到起升载荷,与额定重量相除,再乘以满载时所需拉力,得到实际所需拉力,通过PLC控制各减摇电机变频器,如图7所示。通过力矩输出方式达到所需的减摇钢丝绳拉力及长度变化。

图7 减摇机构组成Fig.7 Composition of anti-sway mechanism

5 结束语

本文针对集装箱防摇,建立了理论几何模型,通过减摇钢丝绳对吊具施加牵引力从而抑制吊具摆动[13],消除其摆动动能,工作全过程中将吊具摆动幅度抑制在安全范围内,达到减摇的目标。建立吊具扭角和摆角的几何模型,根据拉格朗日方程建立减摇机构受力模型,准确地描述吊具摆动及防摇过程,根据参数得出实际数据。采取该防摇策略,吊具可在1.5个周期内达到静止状态,实现了吊具摆幅减至安全摆动范围这一目标,优于行业产品0.5个周期以上。

另针对性地对电气控制系统进行设计,将被动防摇通过控制实现主动预判和防摇,大大降低吊具在使用过程中的摆动幅度,并提升了产品的工作效率和安全性,验证了方案的实用性,获得良好的使用效果。根据理论计算得出产品在实际过程中的最大摆动角度和最大水平力,为行业提供设计理论依据。