面向一周型大学生工程训练的方案设计与测试*

2021-07-14郭建文陈勇志蔡盛腾陈海彬

郭建文,陈勇志,蔡盛腾,吴 鹏,陈海彬

(东莞理工学院机械工程学院,广东东莞 523808)

0 引言

工程训练是大学生的一门主要的实践课程,工程训练通常特指在机械工程范畴内的数字化设计、零件加工、零部件集成、机电控制、整机检测和产品应用等方面的概念建立、通识认知和技能提升的训练。传统的工程训练也习惯叫金工实习,即金属加工工艺实习,是一门非常传统的制造业门类,是工程训练的主要组成部分。工程训练肩负提升学生工程能力和工程素质的重要任务[1-6]。目前,国内大多数高校都在积极开展工程训练变革,如发掘工程训练资源、增加学生训练的时间、引进高端精密尖端设备等,但在新时期的教育形势下,工程训练课程仍存在一些问题丞待改革[7-11]。

(1)以旧观念应对工程训练课程。传统工程训练接近于金工实习,课程以学习机械加工工艺为主,授课标准及考核标准以等机械加工课程为主。老师并未积极主动地从金工实习传统观念转变过来,学生缺乏学习广泛的工程知识的观念和动机。

(2)以旧标准设置工程训练课程。以旧的技术标准设置的传统工程训练课程工种之间缺乏必要联系,特别是传统工种和现代制造技术之间、机械加工与控制工程之间、工业设计与制造环节之间缺乏联系,使学生觉得各个工种之间没有任何联系。以旧的考核标准来评价工程训练教师工作和学生成绩,容易出现知识结构僵化、教师更新课程知识热情不足的问题,从而导致教师工程能力退化、学生实践能力不扎实等结果。

(3)以旧环境开展工程训练课程。在传统的工程训练环境中遵循着学生按照指导教师提出的训练规范要求动手操作的原则,训练环境要求相对统一单调。但随着技术和产业的发展,需要的环境更加多样性、具有制造过程完整流程的工程训练道场,传统工程训练环境显然无法适应新背景下的工程训练课程要求[12]。

特别是在一周型大学生的工程训练现状存在些需要改变的地方。

(1)工程训练的训练内容不是一个机电产品分解出来的。各个环节内容设置、加工和考核等衔接相对独立、较为分散,容易造成学生对整体机电产品的概念缺失。

(2)工程训练的工种偏向机构制造过程和金属加工工艺。在不同程度上缺少工业设计、机电控制、整机调试、数据提取乃至数据应用等内容,没有形成一个产品制造的完整产业链的概念训练。

基于解决上述问题及提高训练效果的课程目标,建设符合新时期的工程训练课程标准,为工程训练发展提供理论依据,建立完整的工程能力体系训练方案,建设大学生基础工程能力、竞赛能力、解决企业课题能力的提升路径。因此,开展一种适用于本科学生一周工程训练课程改革的方案设计与实践,对于提升大学生工程能力和工程素质具有特别的现实意义。

1 方案设计的规则和内容

(1)一个机电产品:所有工种所做零件来源于一个机电产品,所有训练环节围绕着一个机电产品开展,最终所有环节的学生作品将组装成为一个机电产品。据此,设计一套由步进电机带动、径向跳动为主要检测指标的转动主轴。

(2)学生人手一套:一周型工程训练设置6个工种,各个工种将尽量做到学生“人手一套设备”,确实设备不足的至少做到学生“人手一套作品”。据此,每位学生通过车工、钳工、增材制造获得3个非标零件,通过机械工程标准件工种获得2个轴承、1个联轴器和若干个螺栓,通过机电控制工种获得了1套步进电机控制程序及控制板,通过软件绘图工作获得1套打印的零件图纸和装配体图纸。

(3)先学经典和基础:注重最经典的机械工程知识的采用和贯穿,遵循最基础的工程训练技能的训练和渐进。据此,涉及的机械工程的知识点主要有:轴与轴承孔的配合,转动转化为平动机构,标准件与非标准件基本知识,径向跳动值及其检测方法等;涉及的加工技能主要有:回转体的加工,螺旋线的加工,增材制造,钳工装配等。

(4)学习完整产业链:注重机电产品“从无到有”工程概念和观念的建立,设置机电产品制造全流程的代表性工种,覆盖设计绘图、加工制造、装配调试、机电控制和整机检测等。

2 训练方案与作品检测

2.1 训练方案

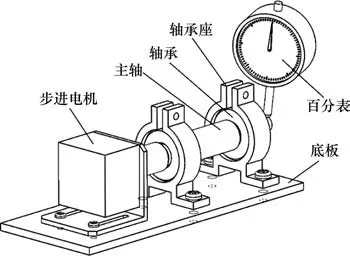

基于一个机电产品、人手一套、先学经典和基础、学习完整产业链4项基本规则,综合考虑了学生完成产品工作量和训练时间等要素,设计了一个主轴转动平台方案。该方案主要由下列零部件构成:主轴,轴承与轴承座、底板、步进电机、控制板、紧固螺栓及百分表等,如图1所示。对应训练的工种有:软件绘图、车工、增材制造、钳工、电机控制编程、机械工程标准件认识6个工种。

图1 设计方案

2.2 产品检测

检测主轴在径向跳动范围,即百分表跳动格数。主轴转动100 r/min,表盘跳动范围为±40格(即表盘一圈80格,每格为0.01 mm),超过一圈的以80格计。

成绩计算公式:百分制成绩=100分-跳动格数/2,根据数据检测规则和成绩计算公式得出,学生只要完成产品加工装配,成绩将在60~100分之间分布。

工程训练方案在两个专业的学生各自运行一周,呈现的最终产品实物如图2所示。

图2 一周型工程训练产品实物

3 实践效果

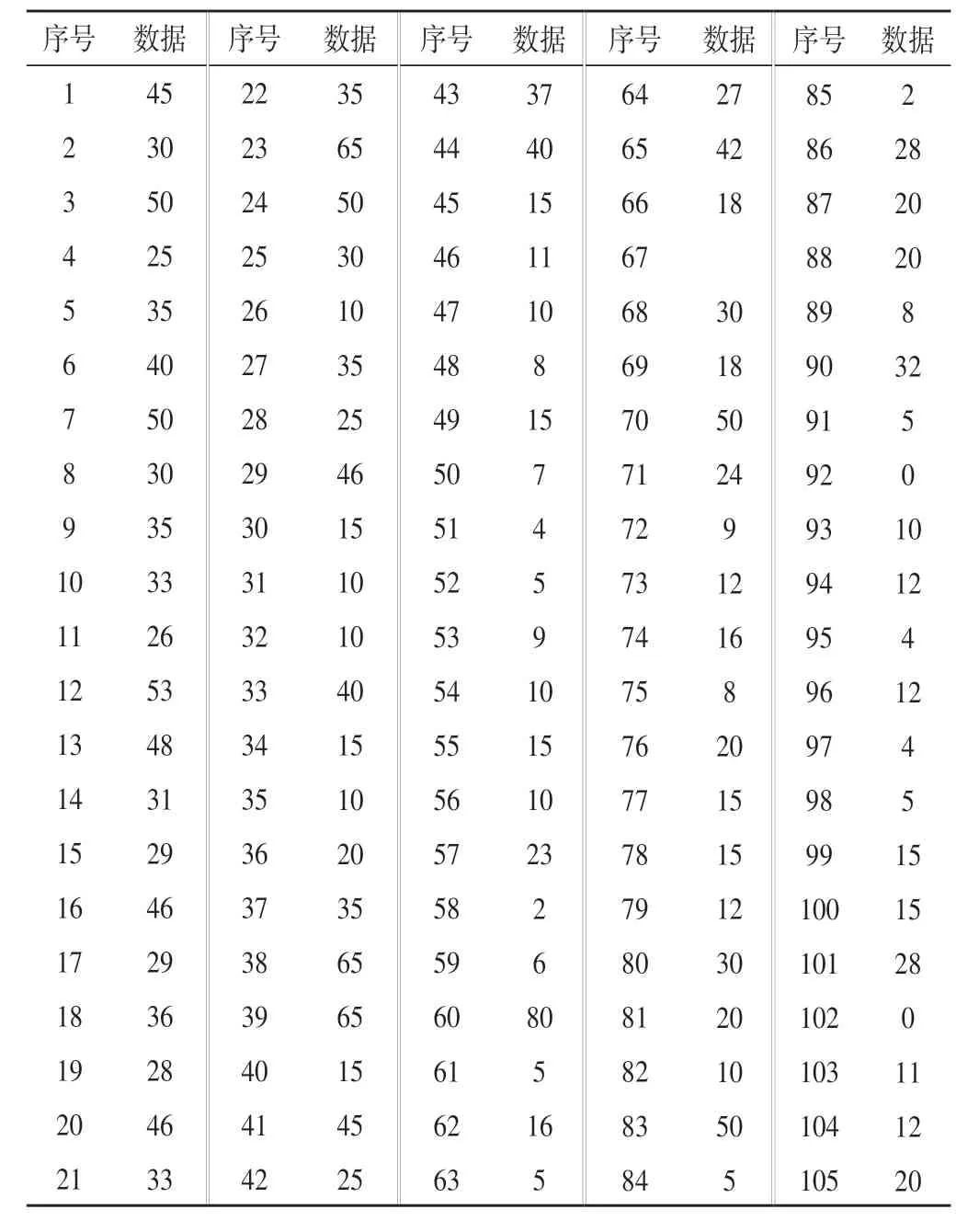

产品检测数据如表1~2所示,其中表1为工业工程专业学生产品检测数据,表2为电子工程专业学生产品检测数据。

由表1数据可知,工业工程专业的105位学生产品平均跳动格数为23.5格,即径向跳动精度为0.235 mm。由表2数据可知,电子工程专业128位学生产品平均跳动格数为19.9格,即径向跳动精度为0.199 mm。

表1 工业工程专业学生产品检测数据

表2 电子工程专业学生产品检测数据

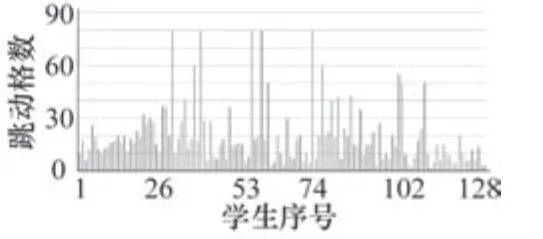

按学生序号分布的工业工程专业和电子工程专业学生产品检测数据分别如图3和图4所示。由图可知,按学生序号分布两个专业学生一周工程训练的产品检测数据在0~80格之间呈无序分布。

图3 工业工程专业学生产品检测数据

图4 电子工程专业学生产品检测数据

按升序分布的工业工程专业和电子工程专业学生产品检测数据分别如图5和图6所示。由图5可知,工业工程专业学生产品的检测数据平均数为23.5格,其中55.2%学生作品集中在平均数以下,69.5%学生产品在30格以下,只有1个学生产品达到80格及以上。由图6可知,电子工程专业学生产品的检测数据平均数为19.9格,其中64.8%学生产品集中在平均数以下,84.3%(即108位)学生产品在30格以下,只有5个学生产品达到80格及以上。

图5 工业工程专业学生产品检测数据(升序)

图6 电子工程专业学生产品检测数据(升序)

4 结束语

通过本次方案设计与测试结果可以看出,样本数量128个的相对于105个的平均跳动值相对较小,说明了产品数量的提升对于成批产品的制造精度控制有提升作用和直接相关性;两组数据在0~80格之间无序分布,说明了在分组训练和产品检测中没有存在太大的环境差异因素或人为影响因素影响,数据采集有效性和可信度较高,对于后续的产品生产、训练分组和质量检测的方案设计提供了数据和理论支持;两组产品数据中平均数在30格以下的分别是69.5%和84.3%,相对集中在评价区间0~80格的前端,产品径向跳动数据控制比较好,说明此次设计的方案对于大多数的学生而言相对适用,对于后续更为复杂的机电产品和更为长时间的产品生产和工程训练方案提供了成熟的参考案例。