陆地钻机电控动力猫道的液压系统设计

2021-07-14刘荣辉

党 鹏,刘荣辉

(西安石油大学,西安 710065)

0 引言

我国当前在绝大多数油田在钻井过程中,钻柱从地面运输到钻台工作面依然采用人工方法。近年来为提高钻井作业自动化程度,国内很多企业设计制造了动力猫道设备,已有多家设备在井场应用[1-3]。这些设备都是全液压驱动,能基本完成钻柱从地面到钻台面的自动运输工作,但是经过现场实践,存在如下问题:(1)全液压系统较为复杂,往往需要独立的液压站提供动力,不便于拆装和运输[4];(2)系统中大量的液压油在新疆冬季寒冷的环境下需要较长时间预热,这降低了动力猫道的效率;(3)部分动力猫道结构局限性较大,不适合在较高的井架上使用[5-6]。

本文针对以上问题,经过一年的实践摸索,设计出一套配合国产ZJ70D钻机,以电控为主、液压为辅的电控自动猫道设计方案。电控动力猫道的主体输出由变频电机完成,其辅助功能由液压系统完成。

该液压系统结构简单,占用空间较小,其液压站可以直接安装在动力猫道底座内,方便整个动力猫道的拆装运输;其所需的液压油较少,并配有专门的加热、冷却装置,在新疆寒冷、高温环境下能够可靠运行。

1 动力猫道主体结构

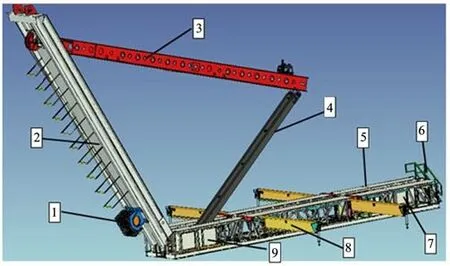

动力猫道的主体结构如图1所示,其机械结构分为四大部分,包括底座、送钻装置、坡道和支架[7]。

图1 陆地钻机电控动力猫道系统

底座上安装有电控柜和液压站,并在两侧装有2对排管架和倾斜机构。排管架上可以放置大量钻具,工作时外侧升高,将钻具送向送钻装置。倾斜机构可以向底座内外两侧倾斜,将钻具送出或送入送钻装置内[8]。

送钻装置上装有2对安全销机构、2对踢出机构和1个小滑车。安全销机构会在必要时升起,确保钻具不掉落,保证安全。踢出机构可以将钻具从送转装置中踢出。小滑车则在送钻装置升到钻台面高度时,将钻具输送到钻台面上。

坡道上端与井架钻台面铰接,下端背侧装有电动绞车滚筒系统。工作时,电动绞车牵引钢丝绳将送钻装置吊起,使送钻装置前段沿着坡道向上移动。送钻装置后端与支架相连,支架与电动绞车配合即可实现送钻装置的上升和下放。

2 液压系统整体设计

2.1 执行元件类型选择

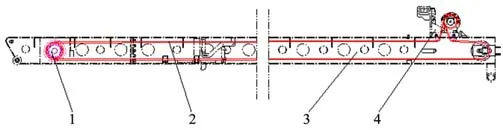

倾斜机构、排管架升降机构、踢出机构和安全销机构,都做简单的上下往返运动。因此用单杆活塞液压缸作为他们的执行元件。对于送钻装置上的小滑车,如图2所示,选择液压马达作为其执行元件,工作时液压马达驱动绞车,带动绞车的钢丝绳前后移动,从而拉动小滑车运动。

图2 小滑车驱动方式示意图

2.2 液压系统图

动力猫道的液压系统如图3所示。因为动力猫道夏天工作环境温度较高,且油箱相对较小,在液压站中加入一条冷却回路。同时,油箱上装有加热器,在寒冷环境下使用时加热器开启,保证液压系统正常运转[9]。

图3 动力猫道液压系统

3个电磁阀组共包含11个电磁阀,某个执行元件需要运动时,对应的电磁阀会打开,其余的电磁阀关闭,从而实现对11条油路的控制[10]。该11条油路中除液压马达油路外,都装有2支液压缸,全部采用并联方式实现同步控制。根据功能的不同,这些油路设计也不相同。其中,为实现自复位功能,踢出机构油路和倾斜机构油路由二位三通电磁阀控制,其余由三位四通电磁阀控制;为提高油缸同步运转的精度,排管架油路、倾斜机构油路和踢出机构油路的进油路上设置了分流阀;为提高安全性,防止系统断电后发生危险,在排管架油路上设置了液压锁。

3 执行元件设计

3.1 液压马达选型

根据经验,将系统压力设定为Δp=20 MPa。小滑车推动钻具实现送钻,时间控制在30 s内完成。已知钻具最大质量为3.5 t,送钻装置全长15 m。

选择A2FE45/61W内置式液压马达,排量qm=45 mL/r,当量扭矩Tk=7.2 N·m/MPa,搭配减速器,减速比i=32。

此时,液压绞车的输出扭矩为:

T=TK×Δp×i=4 608 N·m

液压马达的最大流量为:Qm=qm×n×i=45.9 L/min

3.2 液压缸设计

液压马达和各个动作机构共用1个油源,分开运作,因此每个动作回路的流量保持在46 L/min左右最佳[11]。且每个动作回路又由两个并联的液压缸组成,则每个液压缸的最大流量为23 L/min。

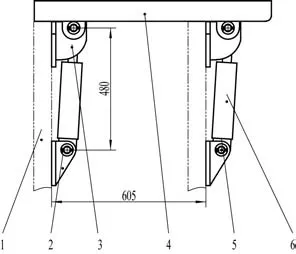

图4所示为倾斜机构装配图,其单缸负载为2 t,翘板倾角30°,理想运动时间2 s。则液压缸最大行程L=tan30°×605 mm=348.72 mm;L=350 mm;最大速度vmax=L/t=0.175 m/s=10.5 m/min。

图4 倾斜机构装配图

(1)由流量反推液压缸缸筒内径

液压缸最大流量Qmax和液压缸缸筒内径D的关系由以下2个公式确定:

式中:A为液压缸有效工作面积;vmax为液压缸最大运行速度。

由此可得缸筒内径:

从优先表中选取D=50 mm。

(2)计算活塞杆直径

对于系统压力大于20 MPa的单杆活塞液压缸,活塞杆直径d=0.7D[12]。所以d=0.7×50=35 mm,在优选表中选取d=36 mm。

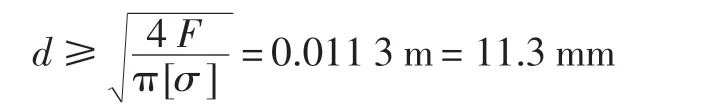

(3)校核活塞杆强度

强度校核公式:

式中:F为作用在活塞杆上的轴向载荷;[σ]为活塞杆材料许用应力;σb为材料抗拉强度;n为安全系数。

由上述分析可以确定F=20 000 N,σb=600 MPa,n=3,将这些数据代入式(3)得:

显然活塞杆直径满足强度要求。

同理,通过计算得出液压系统所用液压缸的主要参数如表1所示。

表1 动力猫道液压缸主要参数

4 液压站主要元件选型

该液压系统的最大工作压力为20 MPa,执行元件总流量最大值为46 L/min。由此选取A10V7DFR/31R系列变量斜盘式柱塞泵[13]。该柱塞泵额定压力28 MPa,排量71 mL/r,最大功率50 kW,最大流量107 L/min。对于相应的驱动电机,选择Y200L-4B35三相异步防爆电机,其功率为30 kW。

根据系统需要,将油箱容量定为300 L,油箱尺寸定为1 100 mm×500 mm×600 mm。对于冷却回路,选择AH1490型风冷却器。其散热功率为17.8 kW,最大流量250 L/min,主体尺寸为620 mm×320 mm×493 mm。

综上所述,通过对液压系统各个元件的选型计算,最终确定了液压系统的主要参数如表2所示。

表2 液压系统主要技术参数

5 PLC控制系统设计

5.1 电信号控制原理

控制原理如图5所示,该电控猫道系统的信号控制方式分为无线遥控控制和有线操作箱控制,以无线遥控控制为主,有线操作箱为辅。无线控制系统通过PLC系统处理控制逻辑,配合工业遥控器实现控制。工业无线遥控包含发射器及接收器,通过发射器面板上的动作开关给接收器发射信号,接收器再通过信号通信将信号传输给PLC的CPU进行逻辑运算,通信一般选用RS-485通信类型。最终通过PLC模块端口输出控制信号,控制相应的继电器通断使机构动作。

图5 电信号控制原理

5.2 PLC硬件选型及系统分配

该电控自动猫道PLC控制系统总共有24个控制点数,包括5个数字量输入信号、17个数字量输出信号、2个模拟量输出信号。系统选用西门子的SIMATIC S7-200smart系列PLC。其中CPU选择SR20型号,该型号属于继器型输出,接220 V交流电源。CPU自带20个数字量信号控制点数,包括12个数字量输入信号和8个数字量输出信号。扩展模块中匹配了1个EMQR16型号的数字量输出模块,该模块含有16个数字量信号输出。EMAQ04型号的模拟量信号输出模块,该模块含有4个模拟量信号输出。同时系统还选用了1个直流24 V电源模块,为各个控制端口提供直流24 V电源信号。信号与各个端口的分配关系如表3所示。

表3 控制信号的点位分配表

6 结束语

如图6所示,本课题组与某公司合作,于2019年12月在其厂房进行了电控动力猫道液压系统部分的安装并进行了初步的测试。测试结果表明,相对于传统的全液压动力猫道,电控动力猫道及其液压系统具有以下优点。

图6 电控动力猫道液压系统管线现场安装情况

(1)相对于原有长5 m、宽2.5 m、高3 m,重达8 t的动力房,本文设计的动力站质量减少1/2,体积减少至原有的1/3,可以将其安装在动力猫道的底座内部,使其更容易拆装、运输,提高了使用效率。

(2)对液压系统进行了简化设计,将其最大流量、工作压力和油箱容量进行了适当的缩小,提高了执行元件的响应速度。为其设计了独立的冷却油路和加热系统,解决了动力猫道在新疆夏季气温高时液压油容易过热,冬季温度低时液压油过于粘稠的问题。