纯电动汽车齿轮箱效率测试平台开发及数据研究*

2021-07-14顾志刚卿宏军刘必雷

顾志刚,卿宏军,刘必雷

(1.常州纺织服装职业技术学院,江苏常州 213164;2.湖大科瑞江苏检测技术有限公司,江苏常州 213164)

0 引言

传统的燃油汽车使用汽油作为能量来源,随着生活水平的不断提高,全球汽车数量不断攀升,同时也带来了能源耗竭与环境污染等重大问题。2012年,国务院印发《节能与新能源汽车产业发展规划》,在要求车企着力降低传统燃油汽车油耗的同时,重点推进新能源汽车的发展。纯电动汽车作为新能源汽车的一个类别,一般是指由可充电电池提供动力源的汽车。目前,纯电动汽车技术尚不成熟,主要体现在充电耗时长、续航里程短等方面。提高能源利用效率是现阶段增大续航里程的一个研究方面。传动效率作为齿轮箱的一项重要技术指标,其直接影响着整车效率、经济性和传动装置的可靠性。因此对齿轮箱进行效率测试,分析影响因素是非常有必要的。

目前,谭伟等[1]研究了一种纯电动客车AMT变速器试验控制系统,主要对电动客车AMT选换挡性能进行有效测试。马渝翔等[2]设计了一种新能源汽车变速器在线加载试验台,解决了现有测试台架自动化程度低、能耗高等缺点,同时,还加入了故障振动分析功能,为用户节省了工作成本、提高了工作效率。王荣旭等[3]完成了电动汽车测试台架控制系统设计,主要用于电动汽车部件测试。常德功等[4]完成了电动汽车轮边驱动系统齿轮箱效率分析,着重从理论上研究了轮边驱动系统齿轮箱效率公式。高松等[5]进行了双电机四驱电动车动力系统试验平台设计,建立了电机功耗预测模型,指出了在特定工况点下最优扭矩分配系数。史雪纯等[6]着重研究了温度对传统燃油汽车变速器效率及整车油耗的影响。

上述研究文献表明,目前纯电动汽车测试台架的研究主要集中在汽车部件测试、换挡效率及电机功耗模型的建立,对齿轮箱传动效率的研究则较少。本文首先描述了纯电动汽车齿轮箱效率测试台架的搭建过程,以及平台测试原理,然后分别在65℃和80℃油温情况下,齿轮箱在不同输入扭矩、输入转速下的传动效率。最后通过效率数据分析,综合评定齿轮箱的效率水平,对齿轮箱供应商技术水平的判定以及齿轮箱的优化设计具有指导意义。

1 测试平台搭建与测试原理

电动汽车由驱动电机输出动力,经输入轴将转速和扭矩传递至齿轮箱,齿轮箱经过变速,再将转速和扭矩输出至轮毂输出轴,带动车轮旋转,使车辆前行。减速器传动效率直接影响纯电动汽车的续航里程,因此提升减速器效率是延长其续航里程的有效途径之一[7]。影响减速器传动效率的因素主要有以下几个方面:(1)齿轮摩擦功率损失和精度等[8-9];(2)轴承功率损失[10];(3)润滑油黏度及添加剂[11];(4)齿轮箱的零件结构。为了便于分析,本文描述的测试方法将效率直观地归结为输入扭矩、输入转速、润滑油温度3个因素进行分析[12]。

测试平台主要由电源模块、驱动电机及控制器、2个负载电机及变频器、传感器模块、油温调节装置和测控系统(上位机)等组成,如图1所示。

图1 测试平台组成及测试原理

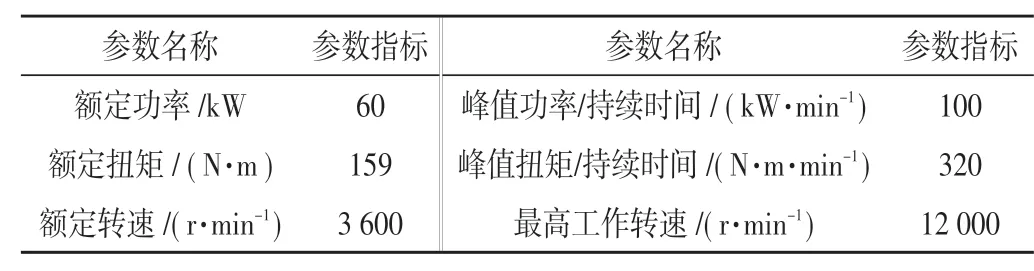

驱动电机及控制器用于提供并保持扭矩,为了能够尽可能测试齿轮箱在各个工况下的效率值,测试电机转速从1 000 r/min开始,以1 000 r/min间隔逐步增加,直到转速达到11 000 r/min;扭矩从20 N·m开始,以20 N·m间隔逐步增加,直到扭矩达到240 N·m,根据以上原则选定驱动电机基本参数,如表1所示。

表1 驱动电机参数

驱动电机通过扭矩转速传感器连接输入轴,再将扭矩传递给齿轮箱,然后再由齿轮箱变速后传递到输出轴,输出轴和负载电机之间通过另一对扭矩转速传感器连接。测试中,3个实物扭矩转速传感器分别设置于齿轮箱的1个输入轴和2个输出轴,输出轴设置的2个传感器各项参数完全相同,输入轴设置的传感器与输出轴传感器的外形相同,规格参数不同,参数如表2所示。

表2 扭矩转速传感器参数

每个负载电机配有1个变频器,以控制负载电机的转速。扭矩转速传感的数据由采集卡采集并传送给测控系统,经过及时后再返回至控制器和变频器,自动调节各电机的转速和扭矩。

同时,为了调节齿轮箱在不同油温状态下工作,分别在转速扭矩传感器外壳、齿轮箱高速端侧边外壳与中间轴轴端外壳处黏贴K型裸露式热电偶温度传感器,以监测并调节其温度,如图2~3所示。

图2 热电偶温度传感器实物

图3 温度传感器黏贴位置

温度传感器将检测的温度反馈给油温调节装置,油温调节装置分为冷却系统、循环系统和温度监控系统。冷却系统包括散热器和冷却风扇,散热器用于散热,冷却风扇可提高散热器的散热效果,油温调节装置设有启动限值和停止限值,可分别设置。

管路温度监控系统工作时,当输出管路温度达到启动限值,油泵电机启动,机油在散热器中循环并散热,机油温度下降,当输出管路温度下降到停止限值,油泵停止工作,机油循环停止。流量调节阀可以调节流量,以控制机油循环的速度。管路温度监控系统无法使机油快速冷却时,散热器温度监控系统工作。当散热器温度达到启动限值,风扇电机启动,散热器的散热效率提高,机油温度迅速下降;当散热器温度下降到停止限值,风扇停止工作,散热器散热效率下降,但机油的循环不受影响,可以通过散热器继续散热。

2 效率测试与数据分析

2.1 测试前磨合

本次测试对象为纯电动汽车单挡齿轮箱,如图4所示。

图4 单档齿轮箱待测件

在测试齿轮箱效率之前,先对样品按照标准《QC/T1022-2015纯电动乘用车变速器总成技术条件》进行磨合,其规范如下:

(1)输入转速为最大输入转速的50%,偏差不超过±10 r/min;

(2)输入扭矩为最大输入扭矩的50%,偏差不超过±5 N·m;

(3)正转磨合不低于1 h;反转磨合不低于0.5 h;

(4)按指定的润滑油型号和油量加润滑油(指定润滑油型号为:API 85W-90(GL-4)),油量2.2 L;

(5)磨合完成之后更换润滑油。

2.2 划分待测工况点

接下来对各工况点进行效率测试,要求如下。

(1)转速/扭矩功率范围:输入转速0~11 000 r/min,测试点为每1 000转;输入扭矩0~240 N,测试点为每20 N;最大功率不超过79 kW。

(2)测试过程中,分别保持恒定的油温65℃和80℃对齿轮箱效率进行测试。

(3)测试工况点,每个工况点过渡30 s,稳定运行30 s。

2.3 测试数据的获得与处理

由于测试平台由1台驱动电机驱动2台负载电机,故效率值计算公式为:

式中:η为效率;n为各电机转速,r/min;T为扭矩值,N·m。

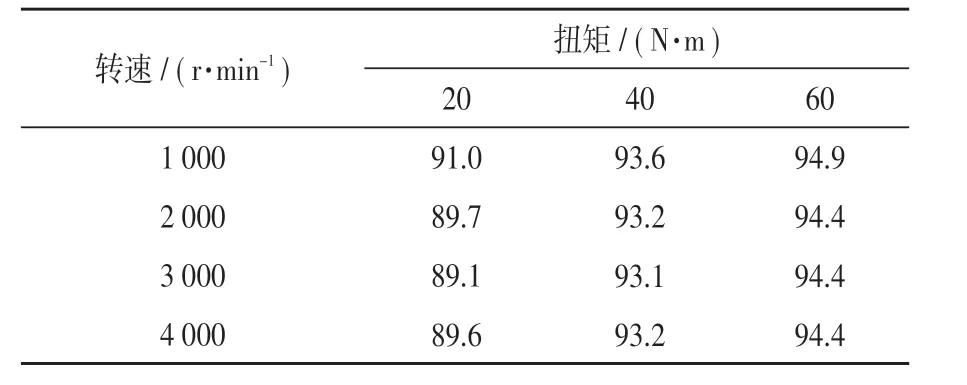

对实验数据进行处理,取各工况点稳定运行后实测效率的均值,得到各工况点的效率值。通过测试,得到每个工况点的数据如表3所示,考虑到实验室人员和设备安全,对部分工况点进行了调整。表3~4分别为在65℃和80℃油温下,所测得的齿轮箱效率部分数据。

表3 65℃油温下齿轮箱效率部分数据

表4 80℃油温下齿轮箱效率部分数据

2.4 数据分析

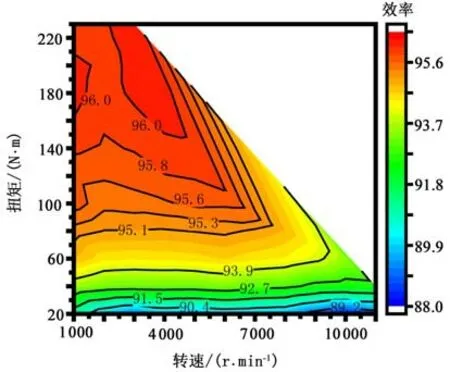

分别以转速为横坐标,扭矩为纵坐标,绘制齿轮箱效率测试等高线map图,得到如图5~6所示的结果。

图5 65℃油温下齿轮箱效率等高线

图6 80℃油温下齿轮箱效率等高线

从测试结果可知,不论是在65℃油温或80℃油温的情况下,对于此规格单挡齿轮箱,当转速一定时,传动效率随着扭矩的增大而增大;当扭矩一定时,传动效率随着转速的增大而减小。从测试结果来看,高传动效率基本出现在转速5 000 r/min以下,扭矩130 N·m以上区间。当然,虽然扭矩越高,效率越高,但是对于行车安全性来讲,维持在160~180 N·m的扭矩是较为合适的区间。因此,对于纯电动车,在低转速高扭矩下运行,能使齿轮箱获得较高的效率。

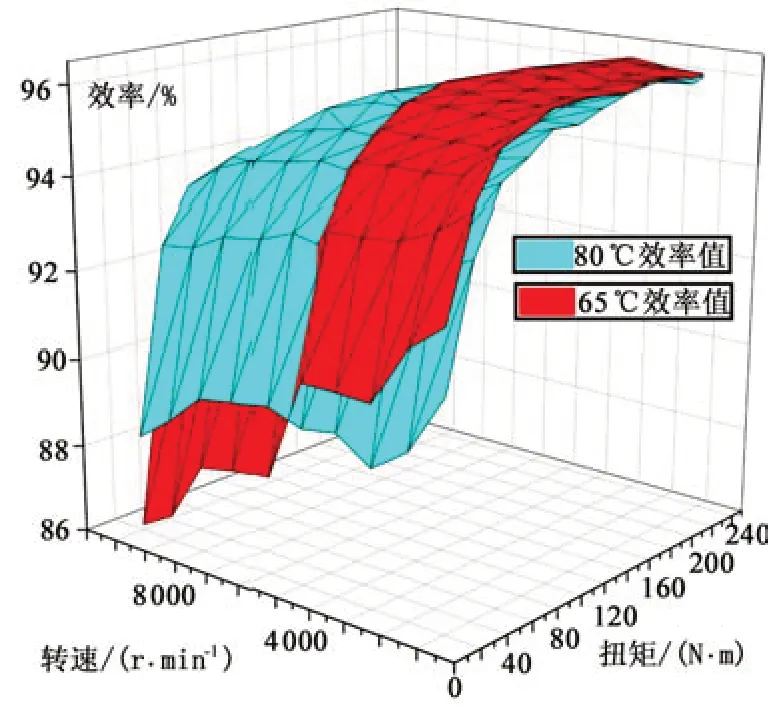

接下来分别将65℃和80℃的效率值作图在一张3D曲面图中,如图7所示。从3D曲面图中可以发现,两种不同油温下齿轮箱的传动效率有所交叉,即当转速较低(<5 000 r/min)时,65℃油温情况下齿轮箱的传动效率高于80℃油温情况;当转速较高(>5 000 r/min)时,80℃油温情况下,齿轮箱的传动效率较高。因此,提高油温并不意味着就一定会提高传动效率,需要综合输入转速和扭矩情况进行分析。

图7 65℃和80℃油温下齿轮箱效率3D图

3 结束语

本文首先搭建了一种电动汽车齿轮箱测试平台,并设置了油温调节装置,主要目的在于测试不同油温条件下,齿轮箱的转速和扭矩输出效率。从测试结果来看,随着扭矩的增大,效率增大,成正相关;同时随着转速的增大,效率减小。在油温方面对效率的影响,当转速较低时,低油温效率更高;转速较高时,高油温效率更高。文中对于效率测试的结果,为齿轮箱扭矩、转速和温控策略的设计提供了实际的参考意义。