缝合对泡沫夹层板弯曲性能的影响

2021-07-14王立力屈孙涛

李 巍,王立力,屈孙涛

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

复合材料缝合技术是指采用缝合线使多层织物结合成准三维立体织物或使分离的数片织物连接成整体结构的一种复合材料预制体制备技术。该技术因可以提高复合材料层间损伤容限,大大改善复合材料抗冲击性能而备受关注,近年来得到了广泛应用[1],在复合材料升降舵夹层结构壁板中常采用这种缝合技术。

为了研究缝合对泡沫夹层板弯曲性能的影响,进行了一些相关的研究。许多学者发现,缝合虽然使复合材料层合板的弯曲性能有所下降,但下降程度一般不会超过20%,而且缝合密度对材料弯曲性能的影响不大[2-4]。刘莉[5]在其研究中发现,适当优化缝合密度可以提高材料的弯曲性能。

本文截取出泡沫夹层板的升降舵壁板典型段进行四点弯曲性能试验,目的是获得夹层结构壁板纯弯曲破坏时面板的应变值,并通过测量泡沫夹层板的弯曲强度和弯曲刚度,验证缝合对泡沫夹层板弯曲性能的影响。试验研究利用ASTM标准C393-00夹层结构弯曲性能测试方法,对3组试件进行四点弯曲性能试验并进行试验数据对比,从试验的角度验证缝合对泡沫夹层板弯曲性能的影响。

2 材料与试验

2.1 试验材料

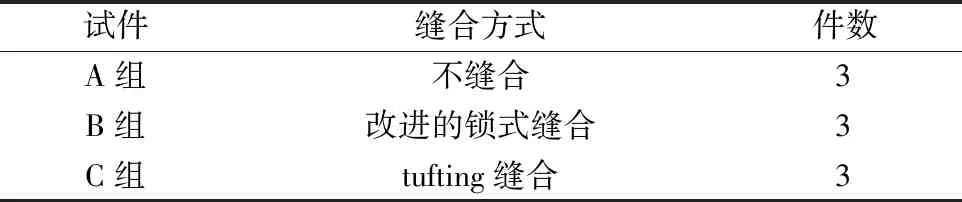

试验件按缝合方式分为A、B、C三组,如表1所示。缝合的针距×行距为10mm×10mm,缝线材料为Kevlar 29。试验件尺寸如图1所示。

表1 试验件分组

图1 试验件简图

2.2 试验装置及方法

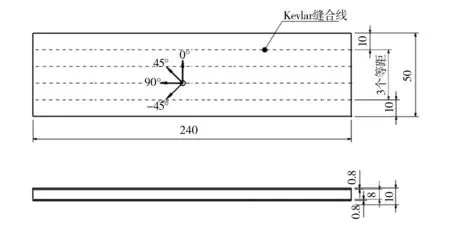

泡沫夹芯层板的加载方式如图2所示,试件夹具及试验装置如图3所示。通过带加载垫的钢条或钢刀边缘对试件进行加载。为防止在加载点发生局部芯子压损,可以在钢制加载垫下放置窄板。

图2 加载方式

图3 试件夹具及试验装置

传感器、挠度计、刻度盘式计量器等测量的试件尺寸和跨度(单位:mm)必须保证精度为±0.5%,测出的变形必须保证精度为±1%。千分尺、计量器、卡钳等测量工具必须精确到0.025mm。试验机以恒定速度加载,且在3~6min内达到最大载荷。推荐的加载速度为0.5mm/min。

2.3 试验计算方法

4点(1/4点)加载,芯子极限剪切应力用式(1)计算:

(1)

夹层结构壁板纯弯曲破坏时,面板的应变值从ST-16数据采集仪采集的数据中获得。

夹芯结构的弯曲刚度用式(2)计算:

(2)

式中,D为夹芯结构弯曲刚度,S为支持跨长,L为加载跨长,b为夹层宽度,P1000为相应于ε1000的作用力,P3000为相应于ε3000的作用力,εt1000为最靠近1000微应变时记录的上表面应变值;εt3000为最靠近3000微应变时记录的上表面应变值;εb1000为相应于P1000时下表面记录的应变值(幅值);εb3000为相应于P3000时下表面记录的应变值(幅值)。

面板弯曲强度用式(3)计算:

(3)

式中,σ为面板弯曲强度,P为破坏前的最大载荷,t为面板名义厚度,c为芯子厚度,b为夹层宽度。

面板极限应力用式(4)计算:

(4)

式中,Fu为面板的极限应力,Pmax为破坏前的最大力。

有效面板弦线模量用式(5)计算。对每个面板计算各自的模量(对上面板计算压缩模量,对下面板计算拉伸模量)。

Ef=(σ3000-σ1000)/(ε3000-ε1000)

(5)

式中,Ef为有效面板弦线模量,σ3000为对应于ε3000的面板应力,σ1000为对应于ε1000的面板应力。

横向剪切刚度用式(6)计算:

(6)

式中,U为横向剪切刚度,Δ为梁的中跨挠度。

芯子剪切模量用式(7)计算:

(7)

试验数据按照《聚合物基复合材料力学性能数据表达准则》(HB 7618-2013)和中国飞机强度研究所等出版的《复合材料手册》技术规范的规定进行统计处理。

3 试验结果及分析

升降舵夹层结构壁板弯曲性能试验中,响第一声时的载荷在0.75kN~1.00kN范围以内,破坏点均在两加载点外侧与两支持点之间(如图4所示)。不缝合的A组试验件破坏载荷最小,芯子裂纹最大,其次是tufting缝合的C组试验件,改进的锁式缝合的B组试验件,破坏载荷最大,芯子裂纹最小,芯子韧性较好。

图4 夹层结构壁板(响第一声时)

改进的锁式缝合的B组试验件弯曲强度比不缝合的A组试验件弯曲强度高14.3%,改进的锁式缝合的B组试验件弯曲刚度比不缝合的A组试验件弯曲刚度高8.4%,改进的锁式缝合的B组试验件的拉伸应变比不缝合的A组试验件的拉伸应变高32.2%,改进的锁式缝合的B组试验件的压缩应变比不缝合的A组试验件的压缩应变高31.2%,改进的锁式缝合的B组试验件的芯子极限应力比不缝合的A组试验件的芯子极限应力高1.43%。

改进的锁式缝合的B组试验件弯曲强度比tufting缝合的C组试验件弯曲强度高7.36%,改进的锁式缝合的B组试验件弯曲刚度比tufting缝合的C组试验件弯曲刚度高2.03%,改进的锁式缝合的B组试验件的拉伸应变比tufting缝合的C组试验件的拉伸应变高13.9%,改进的锁式缝合的B组试验件的压缩应变比tufting缝合的C组试验件的压缩应变高12.8%,改进的锁式缝合的B组试验件的芯子极限应力比tufting缝合的C组试验件的芯子极限应力高7.10%。

改进的锁式缝合弯曲破坏模式如图5所示。

图5 改进的锁式缝合弯曲破坏模式

改进的锁式缝合的B组试验件横向剪切刚度比不缝合的A组试验件横向剪切刚度低28.5%,改进的锁式缝合的B组试验件芯子剪切模量比不缝合的A组试验件芯子剪切模量低28.6%。改进的锁式缝合的B组试验件横向剪切刚度比tufting缝合的C组试验件横向剪切刚度高28.6%,改进的锁式缝合的B组试验件芯子剪切模量比tufting缝合的C组试验件芯子剪切模量高250%。

4 结 论

本文选择了3组试验件,研究缝合对泡沫夹层板弯曲性能的影响。从试验结果可以得到以下结论:适当优化缝合密度可以提高材料的弯曲性能,相比不缝合情况和tufting缝合情况,改进的锁式缝合试验件弯曲性能更优异。