液态金属超弹纤维应变传感器的制备及其性能研究

2021-07-14王玉婷刘宇清

杨 欣,王玉婷,刘宇清

(苏州大学纺织与服装工程学院,江苏 苏州 215021)

近年来,随着人们生活水平的提高,人们对纺织品的要求不再停留在舒适、美观这些基础层面,而是对其功能性提出了越来越高的要求,智能纤维的概念越来越受到重视[1-2]。聚苯乙烯-乙烯-丁烯-苯乙烯(SEBS)是以聚丁二烯加氢得到的乙烯-丁烯共聚物,为中间弹性嵌段的线性三嵌共聚物,是一种热塑性弹性体,是制备超弹性纤维的理想材料[3]。液态金属是指熔点低于常温或者常温下为液态的金属,如汞(Hg)、镓(Ga)系合金等。镓系合金因其低熔点、低挥发性、高导电性、高导热性,已在柔性电子器件方面拥有不少应用[4-7]。“预制件-热拉伸”法是从光纤制造领域迁移到纺织领域的纤维制造新方法,具有独特的制备优势,尤其适用于多材料纤维的制备[8-11]。本文以SEBS和液态金属为材料,采用“预制件-热拉伸”法制备了液态金属超弹纤维应变传感器,并研究、探讨其各项性能。

1 材料与方法

1.1 实验材料

SEBS原料(分子量80~120 kDa)购自中国石化巴陵石化公司;液态金属(熔点为5 ℃的镓铟锡合金)购自佳纯金属有限公司。

1.2 实验仪器

纤维拉丝塔(定制),扫描电子显微镜(S-8100,日本日立公司),万能材料试验机(Instron5967,美国Instron公司),数字万用电表(DMM6500,Tektronix泰克科技有限公司),拉伸循环平台(自搭建)。

1.3 实验方法

1.3.1 纤维预制件的制备

本实验所采用的方法为模压法制备预制件,具体步骤如下。

第一步:将SEBS原料置于真空干燥箱中,在70 ℃的温度下,真空干燥20 h,去除原料中的水分,防止后续实验过程中产生过多气泡。

第二步:称取70 g的SEBS原料,将其加到特制的模具中,并将模具放到平板硫化机两块加热板中间,设定上下加热板温度为200 ℃,压力为10 MPa,保持30 min。而后将模具取下,并冷却、脱模。得到实心的SEBS预制棒。预制棒尺寸为25 mm×25 mm×150 mm。

第三步:对预制棒进行结构设计加工。利用钻床在预制棒截面钻出一个直径为6 mm的通道,再用针管将液态金属灌注到预制棒的通道内。

1.3.2 预制件热拉伸过程

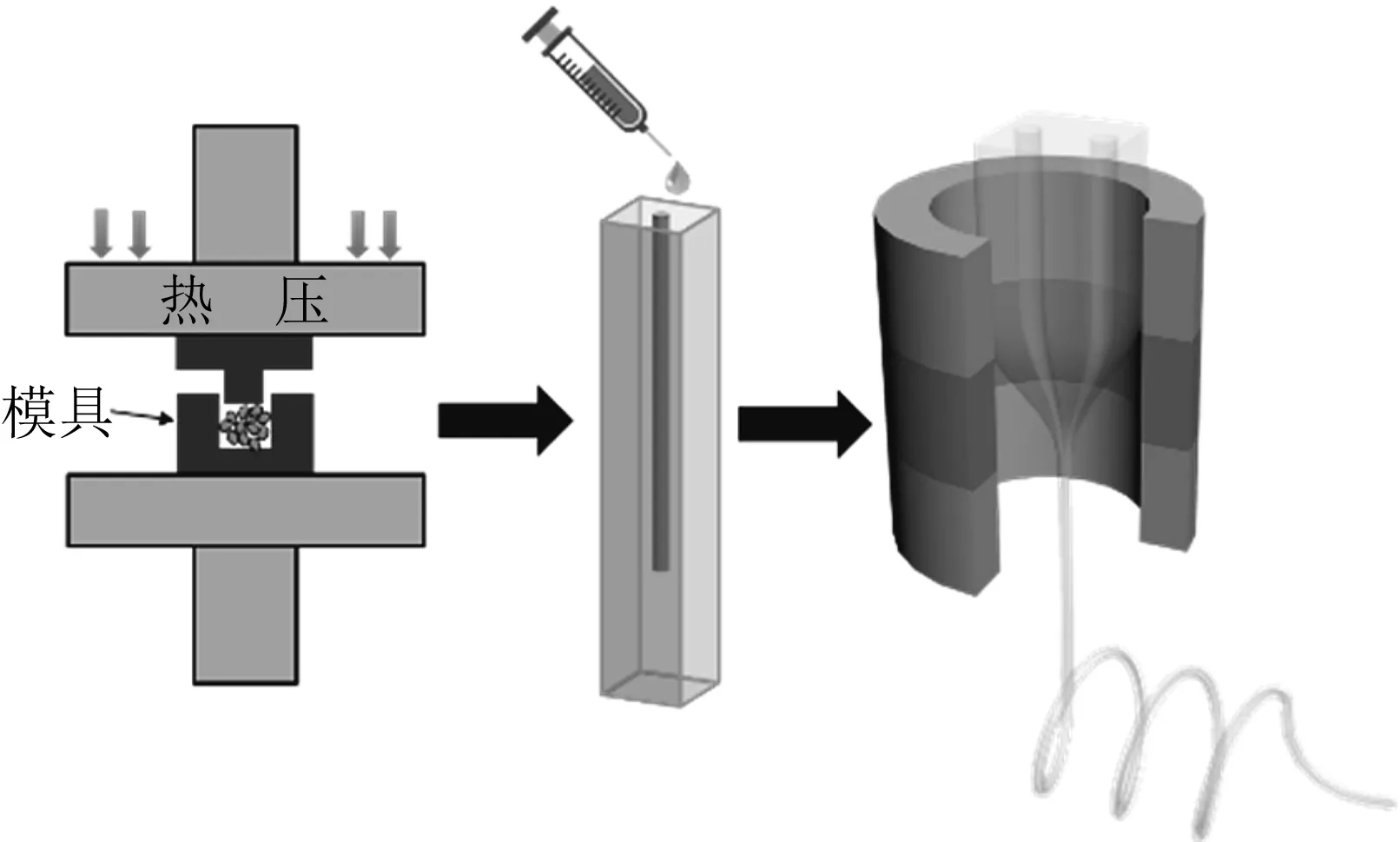

将预制件置于特制的拉丝塔加热炉内,设置加热炉上、中、下三温区温度,分别为140、205、80 ℃。经过30 min预热软化后,预制件向下拉动,使中温区的预制件局部产生颈缩。预制件经上温区预热、中温区颈缩、下温区退火冷却后,最终变成纤维。此时将纤维固定到卷绕轴上,同时开启预制件自动喂入及纤维自动收卷程序。设定喂入速度为1 mm/min,收卷速度为360 mm/min。流程示意图如图1所示。

图1 制备流程示意图

1.3.3 液态金属超弹纤维传感器的制备

将直径为80 μm的铜导线插入纤维两端的液态金属通道,然后用树脂将纤维两端的液态金属通道口封装起来,防止在使用中,液态金属泄露导致传感器失灵。

1.4 测试与表征

1.4.1 纤维形貌表征

用刀片切取纤维截面,经喷金工艺处理后,在扫描电子显微镜下观察纤维的截面形貌。

1.4.2 机械性能表征

在Instron万能材料试验机进行机械性能测试,试样长度为100 mm,拉伸速率为100 mm/min。

1.4.3 电学性能测试

将液态金属超弹纤维传感器夹在拉伸循环测试平台的夹具上,夹持距离为50 mm,以一定速度进行拉伸、往复运动。用数字万用表记录拉伸过程中纤维的电阻值。

2 结果与讨论

2.1 纤维形貌分析

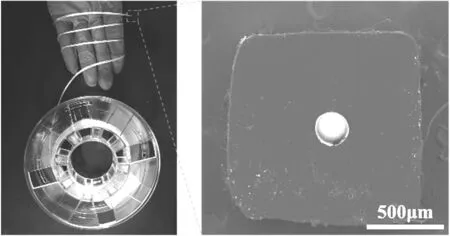

图2为带有液态金属通道的SEBS超弹纤维的形貌照片,左侧照片(a)显示的是带有一个液态金属通道的纤维卷绕在收集盘和手上的数码照片,显示了纤维很好的柔性,在手掌和收集盘上表现出良好的弯曲性能;右侧照片(b)是其纤维截面的SEM图像,纤维截面保持了预制件的结构,且液态金属通道并未坍塌。

(a) (b)

2.2 纤维传感器的机械性能分析

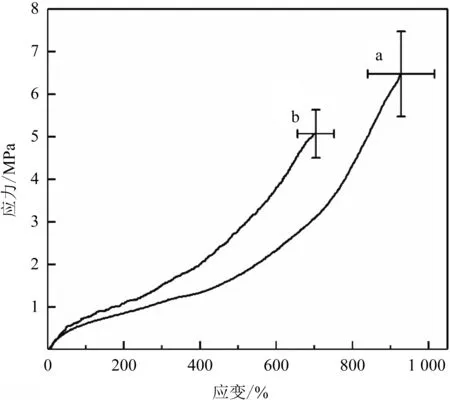

图3为本文制备的超弹纤维的机械性能表征,其中a曲线为实心纤维的应力-应变曲线,b曲线为带有液态金属通道纤维的应力-应变曲线,两种纤维具有相同的直径。由图可见,该超弹纤维具有极好的机械性能,拉伸应变可达600%以上,断裂应力达4 MPa以上。带有液态金属通道的纤维较实心纤维,其应力-应变略有下降,主要是因为液态金属通道的存在可看作纤维截面的缺陷,故影响了纤维的机械性能,但其仍保持在一个较高的水平。

a、b分别为实心纤维和带有液态金属通道的纤维

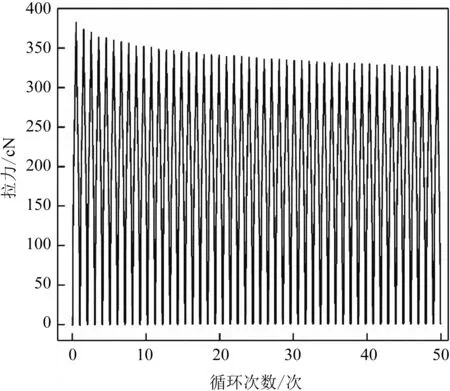

图4为含有液态金属通道的SEBS纤维在0%~250%应变范围内50次拉伸回复循环曲线。测试结果表明,该纤维在50个拉伸回复循环中保持了较好的机械性能,经过50个循环后,应力仅下降约10%,且应力下降的过程主要集中在前10次循环。10次循环以后,拉伸应力趋于稳定,该现象应为纤维内大分子链取向造成,而非纤维机械疲劳导致。每次拉伸循环纤维都很好地保持了应有的机械性能,且纤维的伸长及回复过程高度相似。因此,该纤维十分适合制作高效、耐用的应力-应变传感器。

图4 超弹纤维机械性能循环测试

2.3 纤维传感器的传感性能分析

液态金属超弹纤维传感器的传感机理主要运用了纤维在变形的过程中,液态金属通道形状随之产生变化,导致其整体电阻发生变化的原理。通过电阻的变化,即可推算出纤维所受的应变。纤维受到拉伸后变长,导致液态金属通道变长。长度方向的伸长导致纤维截面的收缩,从而使液态金属通道变窄。导体的电阻与其长度成正相关,与其截面积成反相关。故纤维受拉力后变窄变长,导致液态金属通道变窄变长,从而致使其电阻上升。

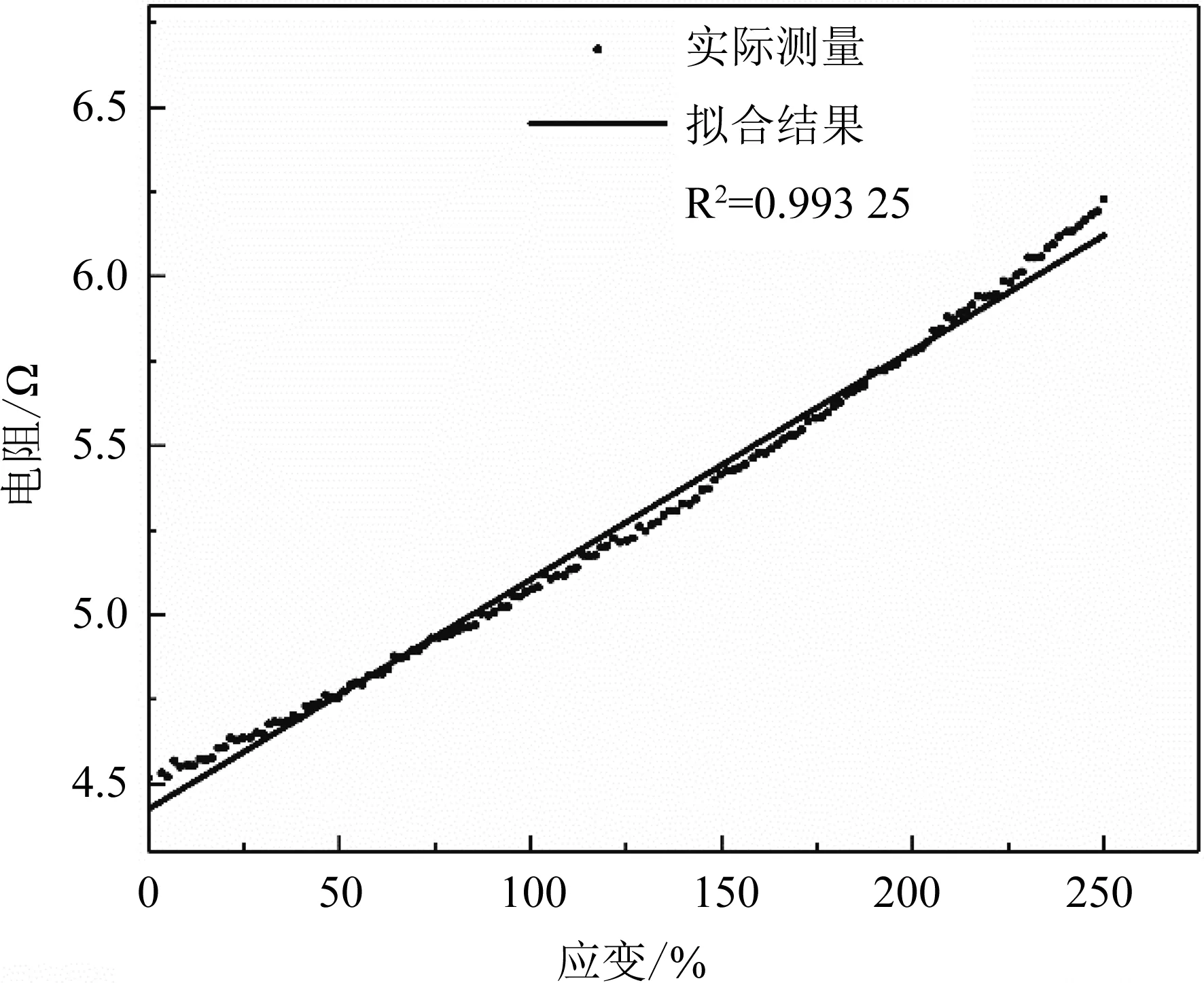

图5为纤维传感器电阻随应变变化的测试结果及线性拟合结果,其中黑色圆点为实际测量结果,直线为拟合结果。观察图像发现在0%~250%的应变范围内,传感器的应变与电阻的曲线成正相关,线性拟合的拟合度较高,确定系数R2达到0.993 25。在此应变范围内,该纤维传感器可近似看作为线性的应变-电阻传感器。

图5 拉伸应变-电阻曲线

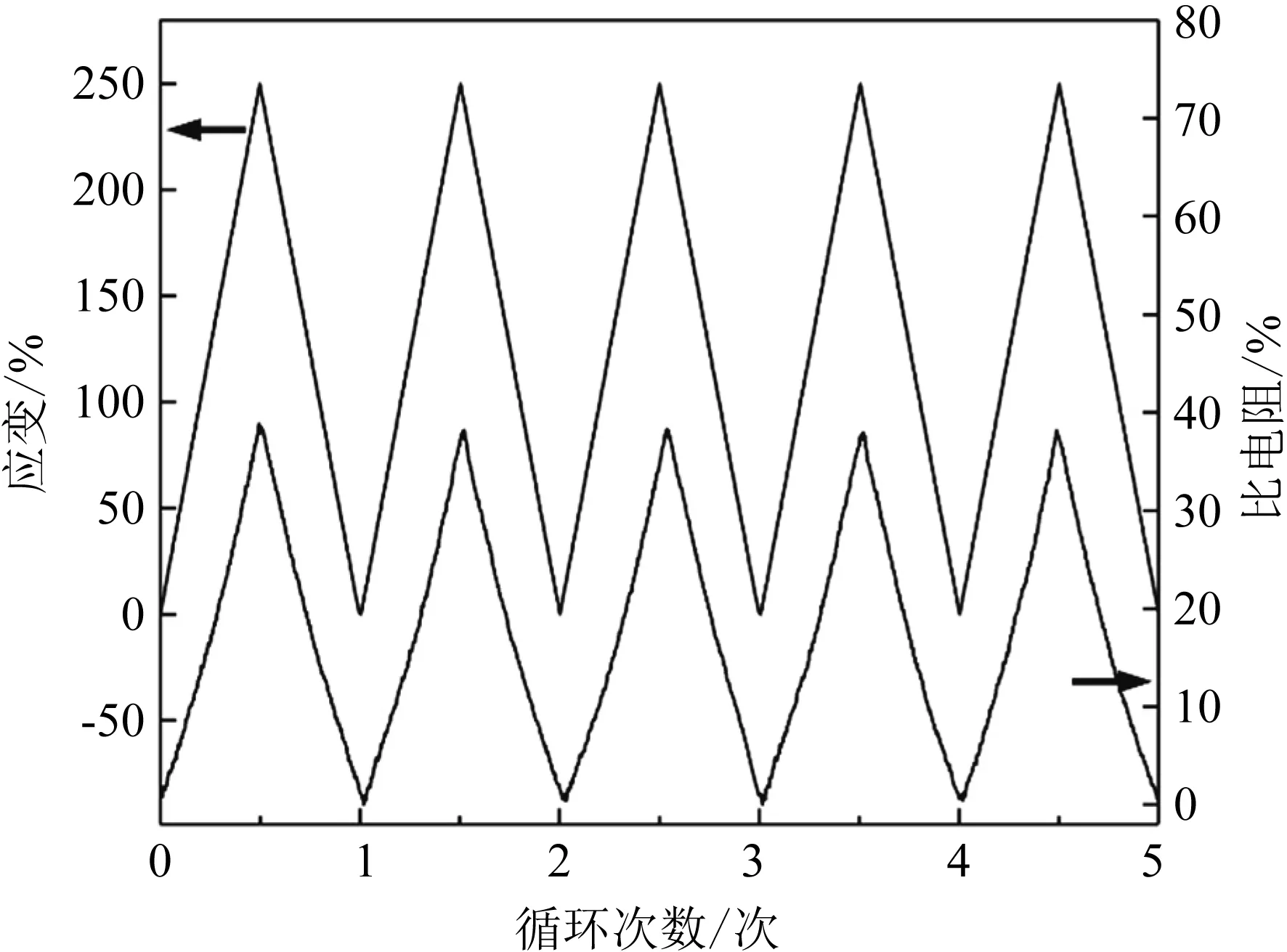

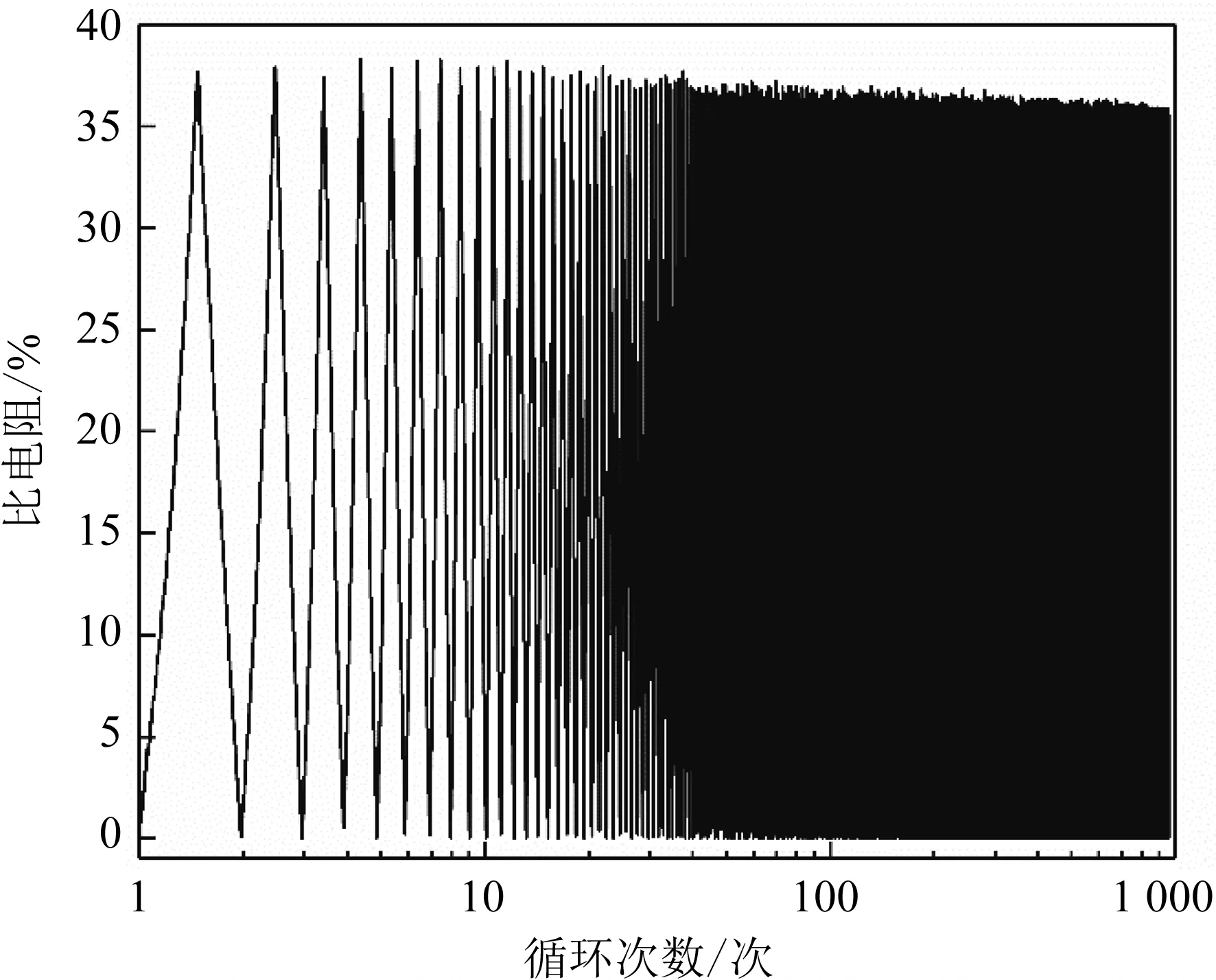

图6显示的是传感器的电阻与纤维拉伸应变的测试结果,在5个循环内,电阻对拉伸应变表现出良好的依赖性和及时性。可见该液态金属超弹纤维传感器拥有十分优秀的快速响应特性,同时也显示了纤维与液态金属间良好的机械匹配性。此外我们对纤维进行了1 000次0%~250%应变变形的拉伸回复循环,记录其电阻变化,以展示传感器的耐用性,结果如图7所示。可见纤维在1 000次循环中,比电阻变化均保持在一个非常稳定的范围之内,显示了液态金属超弹纤维作为应变传感器出色的稳定性和可靠性。

图6 传感器的应变-电阻依赖性测试结果

图7 1 000次循环测试结果

3 结论

本文通过“预制件-热拉伸”法以液态金属和SEBS橡胶为原料,制备了一种液态金属超弹纤维,并将其制成应变传感器。该纤维传感器具有良好的机械性能,断裂应力及断裂应变分别可达4 MPa和700%,该传感器在0%~250%应变范围内呈现出线性传感特性,且对刺激表现出高度敏感。此外,该传感器在耐用性测试中表现出极佳的稳定性,是制作柔性电子可穿戴设备的理想材料,具有广泛的应用前景。