汽车车门密封结构的传声实验研究

2021-07-14徐世文王毅刚杨小禹刘伟东

徐世文,王毅刚,杨小禹,魏 程,刘伟东

(1. 中信戴卡股份有限公司,河北秦皇岛066011;2. 同济大学上海地面交通工具风洞中心,上海201804)

0 引 言

汽车车门密封是汽车保证气密、防尘等功能的重要指标,近些年来随着车内噪声的降低,其传声性能成为重要的关注对象,在汽车研发发达的欧美日韩等汽车公司以及我国的各大汽车厂商都对汽车密封结构开展了大量的研究开发工作[1-5]。多年来,由于车辆动态条件下的密封结构传声性能研究较为困难,大多数研究都针对密封件开展静态(仅声激励)下的隔声研究,包括密封件的隔声实验、仿真以及密封条二维、三维的压缩变形和传声研究等[6-9]。静态下的密封件声学现象和动态差异较大,车辆在高速行驶下的车内外压差及密封条局部的气动作用导致的门结构位移和变形、密封条变形等都直接影响密封结构的传声。近年来,随着风洞测量技术的普遍应用,动态下的车结构密封传声研究日益引起重视,利用风洞测试寻找问题和改善性能尤为增多[10-12]。由于风洞实验费用昂贵,该试验几乎都基于车辆开发的目的,对密封的声现象及机理等研究较少,因为其复杂性,相关仿真研究也不多。

基于上述气动条件下的车门密封传声研究现状,本研究利用小型气动-声学风洞,参考汽车实车车门的高速运动外部流场条件,设计试验件,重点研究在气动和声场环境下密封结构传声的声现象特征,实验研究数据为车门的隔声和密封设计提供参考。

1 实验平台及测量方法

1.1 实验平台

为了模拟气流流过车门时的流场状态,本研究利用了如图1所示的一座小型的气动-声学风洞。该风洞为开口直流式风洞,喷口的尺寸为520 mm×200 mm,最大风速为 40 m·s-1。风洞流道和试验段壁面均进行一定的吸声处理,具备了一定的流场和声场试验条件。

图1 小型气动-声学风洞Fig.1 The small aero-acoustic wind tunnel

测试段及试件、测点等分布示意图如图 2 所示,试验段由一间矩形的消声房间组成,其壁面进行了消声处理。该消声试验段被试验件及其安装结构分成两部分,一侧为气流侧,试件表面和喷口平齐,使气流掠过试件表面;另一侧为声接收侧。分别在两侧布放一个传声器,用于测量两侧的声压特征。气流侧传声器放置于流场外。如需要在气流侧增加声场输入,在流场外附加一扬声器。

图2 测试段及试件、测点等分布示意图Fig.2 Layout of test sections, test piece, and measurement points

本文主要研究含有密封结构的试件传声损失的特性,另外由于试验段空间较小,在试件两侧仅各安装一个传声器,接收测距离试验件垂直距离15 cm,位于所在面中点位置。气流侧距离试验件垂直距离 15 cm,位于流场外。安装位置在各试验状态下保持不变,以保证实验结果的可比性。在该实验中,气流流过试验段,与周围结构相互作用会产生噪声,同时试验段内还有喷流噪声,这些噪声作为试验段的声信号输入。两传声器的声压差代表试件的传声损失,通过不同密封结构的变化,比较其传声损失差异来分析密封结构的传声特性。

1.2 试验件确定

汽车车门的全尺寸结构难以在上述试验条件下使用,为实现对门密封结构的模拟,提取了荣威350前车门密封结构剖面尺寸,使设计的试验件在密封条、门和门框的剖面结构和原车相同,形状为一缩小矩形门板,其大小试验可用。

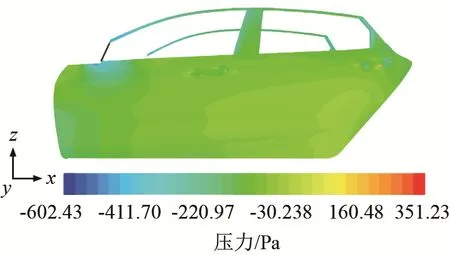

为了模拟作用在试验件上的流体压力和实车门板表面压力相当,本文先开展了荣威350整车的气动仿真计算,获取其前车门表面的压力分布(详细计算不在此赘述),如图3所示。当车速为35 m·s-1时,其表面压力分布范围为-602~350 Pa,最大负压值出现在门前侧上方边沿位置,也是门密封位置。不考虑局部正压如门把手等位置,大部分压力分布范围为负压-602~-30 Pa,密封结构位置负压范围为-602~-200 Pa。为了和实车流场相近,使试验件内外产生压差,试验件设计成来流前端有一定弧度的曲面,如图4所示。并经过仿真计算优化,使其和实车上的表面压力在数量级上相当,尤其与最大负压值相近,压力分布如图5所示。计算选取的风速为35 m·s-1,加速段后的平板区域负压最大,平板中后方负压最小,负压分布范围为-650~-260 Pa,基本和实车相当,能够强化负压的作用。由此确定了试验件的外形,再结合实车密封结构,设计试验件门结构模型,试验件由全钢板制作。

图3 实车车门压差分布Fig.3 Air pressure distribution on a car door

图4 选定试验件外形结构尺寸Fig.4 The external structure size of the test piece

图5 试件气动压力仿真计算结果Fig.5 Simulation results of aerodynamic pressure on the test piece

1.3 试验件表面的压力测量

为了验证试验件表面流场压力与设计一致,对所设计试验件在气流流过时表面所形成的负压进行测定。使用皮托管测量方法测量试验件的内外压差,试验件上分布 6个测点,如图 6所示。在 35 m·s-1风速下,各测点的压力分布如表1所示。测量点压力分布范围为-582~-168 Pa,略低于实车,但相差较小,可以认为和实车相当,满足测试要求。

图6 试验件及压力测点位置Fig.6 The test piece and the positions of pressure measurement points

表1 试验件上不同测点的表面压力(Pa)Table 1 Surface pressures at different measuring points of test piece (Pa)

1.4 试验件密封结构设计

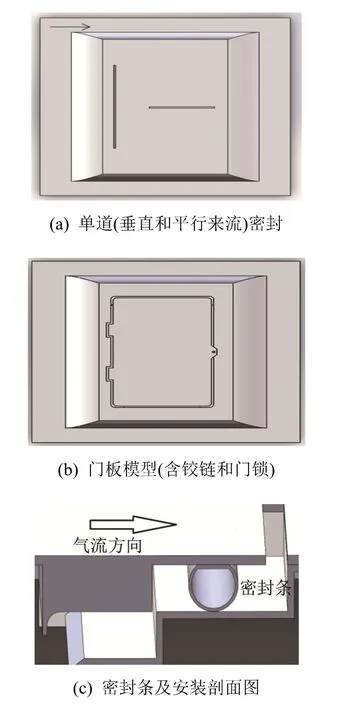

由流动引起的车门密封结构传声可以看成由两部分组成,一是密封结构在流体流经时密封条存在密封缺陷(如缝隙)引起的传声及由门板、门框及密封条形成的条缝(空腔)引发的传声加剧;二是高速行驶时车门内外压差导致的门板被外推和变形引起门缝隙增加使传声加强。为了研究上述两种情况下密封结构的传声特征,设计了两种门结构,一种结构为仅研究单道密封条垂直于来流方向(简称竖向密封条)和单道密封条平行于来流方向(简称横向密封条)的传声情况,如图7(a)所示。实验时开启其中一条密封条时,另一条用油泥封堵并抹平。另一种结构为模拟实际门密封的门模型,其密封结构和荣威350车前门横截面尺寸相同,四边安装密封条,有安装铰链,门锁位置为可压紧又能调整门缝隙的螺杆件。该结构可以研究四边密封门传声和模拟门板在内外压差作用下门缝隙增加时传声,如图7(b)所示。密封条选用车门常用的D型结构,其剖面结构和安装方式如图7(c)所示。

图7 两种门板密封方式Fig.7 Two sealing methods of the door

2 实验结果及分析

2.1 单道密封结构的传声特性

该实验选取的风速为 30 m·s-1,同时气流侧有风洞系统产生的噪声在该区域的叠加,作为实验的噪声场。实验分别对无密封结构的试件(除密结构外,其他和带有密封结构的试件相同)和有密封结构的试件进行气流侧(流场外)和接收侧的声压测量,对比分析密封结构传声的频谱特征。

2.1.1 竖向密封条传声特征

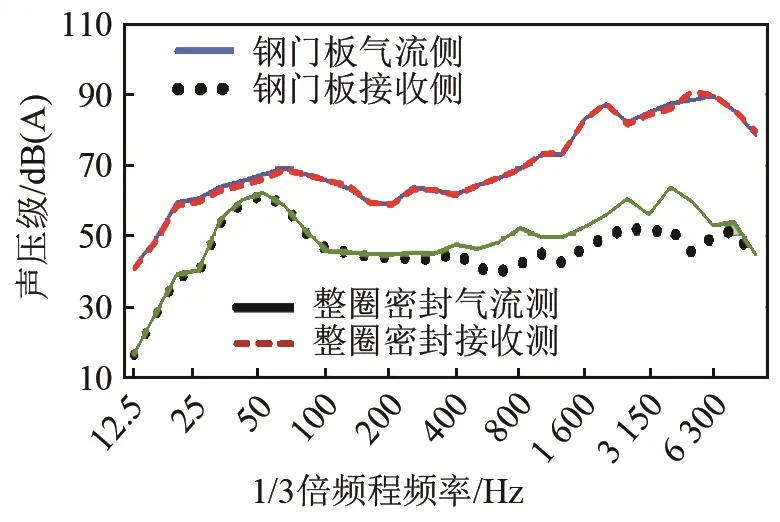

图8为无密封结构的试件和有竖向密封结构试件气流侧(流场外)和接收侧的A计权声压频谱测量结果,图中钢门板数据为无密封结构的试件数据,下同。从气流侧的结果可看出,密封条的安装对外侧辐射的噪声在高频有一定的增加,尤其在 4~6 kHz频段增加较为明显,但量级不大,其他频段几乎不变。从接收侧看,由于密封结构的存在,频率大于1.5 kHz的中高频区域噪声明显增加(即使密封条在气流侧附加的噪声会增加内部传声,但其贡献量也应是小量),最大增加量超过10 dB(A),其频带较宽。所以仅密封条的存在对中高频传声的影响应给予关注。

图8 竖密封与无密封频谱图Fig.8 Sound pressure spectrums for the door vertically sealed and unsealed

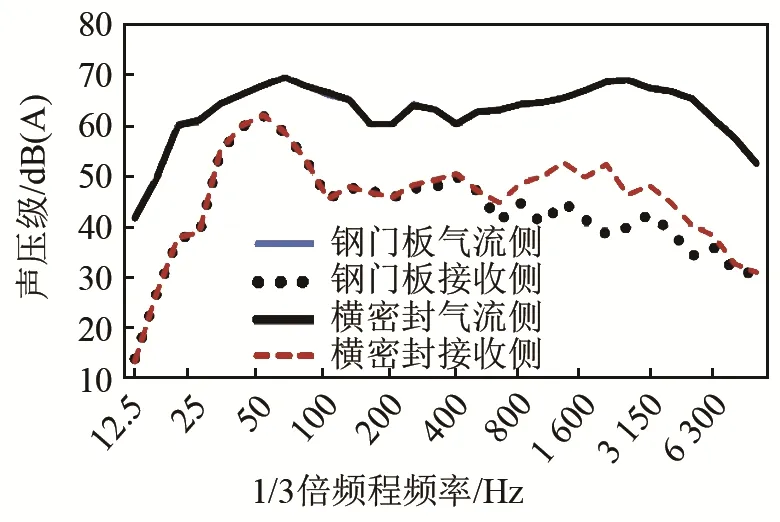

2.1.2 横向密封条传声特征

图9为无密封结构的试件和有横向密封结构试件气流侧(流场外)和接收侧的A计权声压频谱测量结果。从气流侧的结果可看出密封条的安装对外侧辐射的噪声几乎无影响。从接收侧看,由于密封结构的存在,在 500~8 kHz较宽频区域噪声增加明显,最大增加量超过10 dB(A),尤其在700~5 kHz频段增加量较大。与竖向密封结构相比,传声损失向低频移动,频率大于6 kHz以后传声变弱,两者表现出较大的差异。因此,在密封结构设计时对横竖密封结构应区别对待。

图9 横密封与无密封频谱图Fig.9 Sound pressure spectrums for the door horizontally sealed and unsealed

2.2 门板模型密封结构的传声特性

同单道密封结构实验相同,实验时风速为30 m·s-1,存在风洞系统的噪声场。分别对无密封结构的试件和门板模型有密封结构的试件进行气流侧(流场外)和接收侧的声压测量,对比分析密封结构传声的频谱特征。但研究发现门板模型在气流作用下由于存在密封结构,辐射噪声增加较多,不能保证外部在试件上的输入噪声相同。所以,实验增加了10~20 kHz频带内白噪声的静态噪声源,保证了整个频段在不同试件下的输入声场基本相同。

2.2.1 门板模型密封结构的传声特性

图 10为无密封结构的试件和门板模型密封结构试件气流侧和接收侧的 A计权声压频谱测量结果。实验中门板处于完全关闭状态,由于门板面积小,其内外压差不能使门板产生变形和向外推产生缝隙。

图10 安装整圈密封条和无密封门板内外声压频谱Fig.10 Sound pressure spectrums for the door sealed around and unsealed

从气流侧的结果可看出,两种试件下的频谱基本相同,仅在5 kHz频率附近有较小差异。从接收侧看,由于密封结构的存在,400 Hz~10 kHz较宽频域的噪声增加明显,最大增加量超过10 dB(A),尤其在500 Hz~6 kHz频段内增加量较大。与上述单道密封结构实验结果相比,该结果可看作是横向和竖向单道密封结构的合成。说明了门板四周密封(两横两竖)具有单道密封合成的传声特征,因此,在门结构密封设计时对横竖密封结构针对不同的传声频率特征进行区别化设计。

2.2.2 门板密封缝隙对传声的影响

门结构在实际高速行驶时,内外压差会使其向外推,产生2 mm左右的门板缝隙。如前所述,本实验由于门板面积小,其内外压差不能外推门结构产生缝隙。因此,本实验采用门锁位置人为产生大小为0 mm(密封条压缩量为5 mm)、1.5 mm(密封条压缩量为 3.5 mm)和 3 mm(密封条压缩量为 2 mm)的缝隙,以模拟在高速气流作用下,车门由于负压作用可能被向外推动的情况。在不同缝隙时密封条会受到不同大小的压紧力作用,产生不同程度的变形。风速为30 m·s-1时,在10~20 kHz频段附加白噪声声源。图 11为不同关紧状态时气流侧和接收测的A计权总声压级,图12为不同关紧状态时的声压频谱。

图11 不同关紧状态下的声压级Fig.11 Sound pressure levels in different closed states

图12 不同关紧状态下的声压频谱Fig.12 Sound pressure spectrums in different closed states

从图 11中的结果可以看出,气流侧的声场基本相同,随着门缝隙的增加,传声增强,缝隙宽度进一步增加时,传声的增加量会减小。由图 12的频谱可见,缝隙增加主要的影响在 400 Hz~3 kHz频段,随着缝隙宽度的增加传声增强。但在 3 kHz之后随着门板缝隙的增加,接收侧声压级反而出现了减小的现象。分析其原因,当门板的门锁边抬起时,相对应的铰链边会下沉,使得铰链边的密封条压缩程度反而增加,导致了4 kHz左右频段的隔声能力增强。据此可以认为,车门整圈密封的不同部位,对于不同频段的噪声的削弱能力是不同的,在设计车门密封条时,应考虑对不同部位、不同频段噪声分别做针对性设计。

2.3 门板模型各密封边压紧力和传声特性随风速的变化

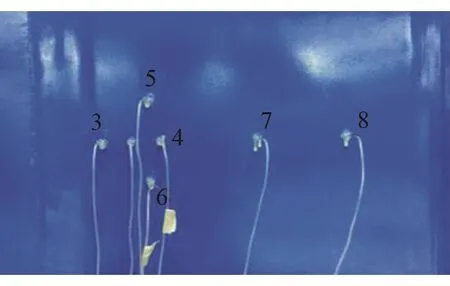

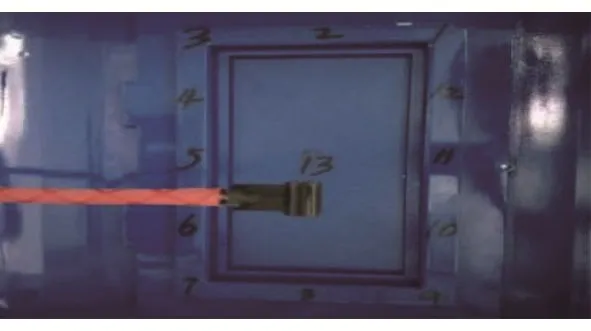

密封结构的传声特性和密封条的挤压程度密切相关。通过在密封条和门结构之间夹持薄膜片式压力传感器测量密封条的压紧力,同时,利用传声器放置于对应的压力测点旁测量该点的声压,近似认为该点的声压主要是由该位置密封结构的传声引起。图13为声压测点位置,图14为薄膜压力传感器安装方式和测点位置。在10~20 kHz频段附加白噪声声源,分别在风速为 0、10、15、20、25、30和35 m·s-1时,测量声压级和压紧力。

图13 接收侧声压测点Fig.13 Sound pressure measurement point on receiving side

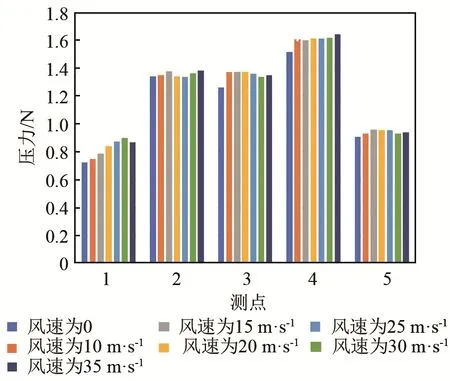

门锁边密封条压力传感器的测点布置和安装方式如图14所示,测点1和测点5位于密封条边缘位置测点,测点2、3、4依次位于中间位置测点,其他三个密封边也按照类似的方式处理。在门板保持关紧状态下,图 15~17为四个边各个测点的压紧力随不同风速变化的测量数据。

图14 薄膜压力传感器安装及测点Fig.14 Film pressure sensors installation and measurement points

从图 15中可以看出,在不同的风速下各密封边的压紧力分布不同,规律有一定的差异。门锁边压力分布基本呈现两侧测点压力值低、中间测点压力值高的分布规律,显然门锁位置为固定点,压力大,向两边仅为门结构支撑,压力变小。随着风速的逐渐增加,每个压力测点的压力值呈现先上升后下降的趋势,分析其原因为:当气流流过门板时(风速 15 m·s-1以上),门板面形成负压区,风速越大负压也越大,其结构变形增加,密封条压紧力减小。但风速较小(15 m·s-1以下)时由于负压小门板几乎无变形,此时内外压差作用于密封条上会导致压紧力增加。这些都会对密封条的传声产生一定的影响。

图15 门锁边压力值随风速变化Fig.15 Pressure changes with wind speed at the lock side

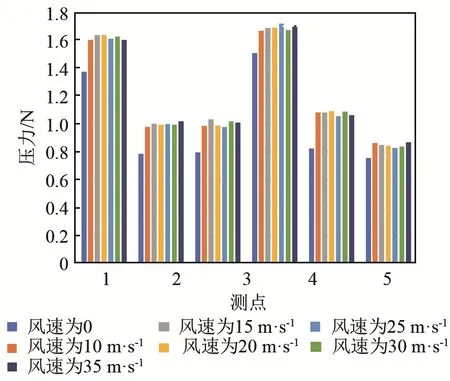

由图 16可见,铰链边明显靠近铰链位置,测点压力大,其他位置压力小,这是结构的特点所致。随着风速的增加,压力基本呈现逐渐上升的趋势,也略有波动的特点。其原因在于气流通过时负压区导致门板外推绕铰链呈转动趋势,使该侧压力增加。其波动的原因也和密封条的受压有关。

图16 铰链边压力值随风速变化Fig.16 Pressure changes with wind speed at the hinge side

图17上下门板两边(测点1、2、3位于一边,测点4、5、6位于另一边)测点的压力。很明显压力值与结构有关,靠近铰链边压力高,靠近门锁边压力低。风速的变化引起压力变化的规律不明显,但有风和无风时差异较大,可能有风时与密封条受到的压力有关。

图17 上下边测点压力值随风速变化Fig.17 Pressure changes with wind speed at the upper and lower sides of the door

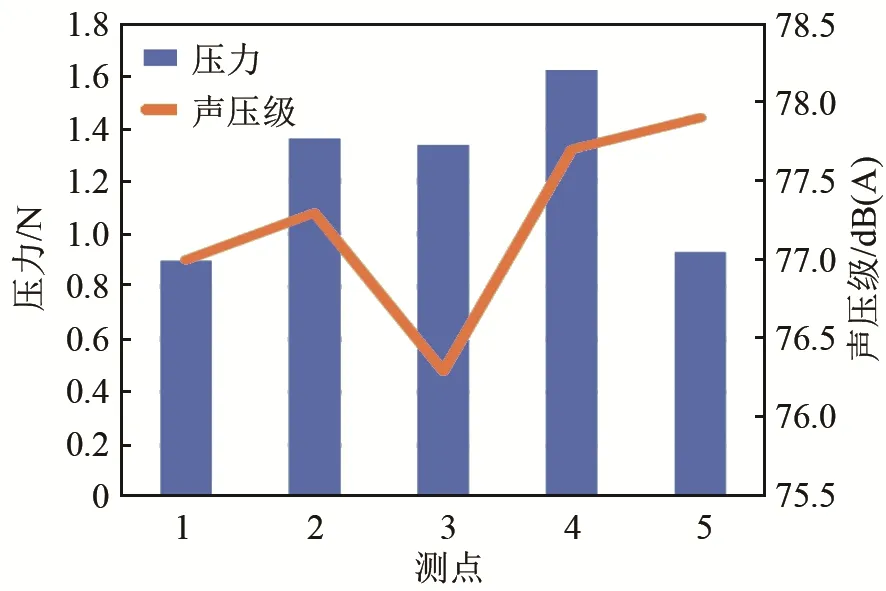

图18 门锁边测点压力值和声压级(风速为30 m·s-1)Fig.18 Pressure and sound pressure level at the lock side (wind speed is 30 m·s-1)

图19 铰链边测点压力值和声压级(风速为30 m·s-1)Fig.19 Pressure and sound pressure level at the hinge side (wind speed is 30 m·s-1)

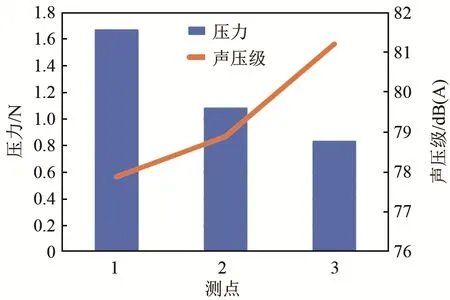

图20 门板下边测点压力和声压级分布(风速为30 m·s-1)Fig.20 Pressure and sound pressure level at the lower side of the door (wind speed is 30 m·s-1)

图18~20为门板密封条位置压紧力和传声能力的对比。经实验测量,气流侧板面附近的声压分布基本均匀,和平均值最大相差1.6 dB(A),所以,在接收侧测量的声压近似代表该位置的传声能力。从图 18~20中可以看出,压紧力和传声能力基本呈负相关,但压紧力分布不同时,传声能力相互产生影响。如门锁边第4个测点压紧力大,但该点受第5个测点压紧力小、传声强的影响,第4点的传声变得较强。铰链边的第4点有类似的情况。由此可以看出,要降低传声能力,压紧力要增加,同时要避免压紧力不均匀出现局部传声变强而影响整体隔声效果的情况。

3 讨 论

3.1 流场及气动声场环境下的门板结构传声性能

从上述单道密封条密封结构和门板密封结构的传声综合分析可以看出,和来流方向垂直的密封边(竖向密封)对门板中高频传声影响较大,来流方向相同的密封边(横向密封)也对门板中高频传声影响较大,与竖向密封不同的是它的中高频范围向低频扩展,对更高频段的影响不大。这些密封结构对低频传声无影响。但流场及气动声场对门板声辐射和声透射有重要的影响。据文献[13]研究可知,流体脉动对汽车车身板结构而言会产生低频声辐射,气动声场会对其中高频透声产生影响。总结上述研究结论可以获得图 21的流场及气动声场环境下门板传声的特征,这将对门的隔声和密封设计提供重要的参考。

图21 流场及气动声场环境下门板传声的特征Fig.21 The sound transmission characteristics of door panel imposed by the airflow and aerodynamic sound

3.2 密封条压紧力和传声的关系

从上述研究综合考虑,密封条压紧力增加无疑使密封结构的传声改善。压紧力的增加除设计意图外,门板在外力作用下会产生局部变形,会导致有些点的密封性增强,有些点变弱,传声特性会发生改变。如图12所示,门板在锁边位置抬高3 mm的间隙,其密封性变差,大部分频段传声增加,但高频4 kHz附近传声却改善,也许和铰链边密封条被挤压有关。图18和图19出现压紧力大的位置受其周围压紧力小的位置传声的影响,传声增加;图15~17均出现无风速和有风速时(尽管较小)压紧力突然提高较多的情况,虽然门板受气流影响不大,但密封条受内外压差变化而变形,影响压紧力。这些现象有待进一步研究,但也说明了门结构的密封受诸多因素的影响,设计时应当综合考虑。

4 结 论

通过小型气动-声学风洞实验测试和分析手段,参考汽车实车门板结构密封和气动力作用,建立门板单道密封结构和门板板四周密封结构实验研究环境和试验件,研究其密封结构传声特性。研究结果表明:

(1) 和来流方向垂直的密封边(竖向密封)对门板中高频段的传声影响较大,和来流方向相同的密封边(横向密封)也对门板中高频段的传声影响较大,与竖向密封不同的是它的中高频范围向低频扩展,对更高频段的影响不大。进一步分析给出了流体和气动声环境下门板结构(包括密封结构)全频段的传声、声辐射和透射特征,对门板的隔声和密封设计具有参考价值。

(2) 密封条压紧力和密封结构传声有正相关关系,但由于门结构四边支撑结构不同,受外力作用门板变形不同,压紧力会在周边有不同的分布,其传声特性也会随之变化,说明了门结构的密封受多因素的影响,设计时应当综合考虑。