北方地区输水隧洞工程施工混凝土喷涂质量控制技术探讨

2021-07-14张秀春

张秀春

(朝阳市江河流域保护管理局,辽宁 朝阳 122000)

输水隧洞通过喷射机械将水泥、骨料以及速凝剂按照一定比例拌和均与后,通过喷嘴将配比混凝土与水混合后在喷面上进行喷射,凝结硬化后对混凝土进行支护[1]。喷射混凝土按照施工工艺分为干法和湿法2种类型[2]。第一个喷嘴将骨料混凝土和水泥搅匀后进行喷射,水从第二个喷嘴喷射到隧洞岩体面上为干法喷射施工工艺[3]。这种工艺喷射回弹率以及施工粉尘均较大,施工环境较差[4]。湿法喷射是将骨料和水泥拌匀后,通过空气压缩机在拌匀后的混凝土中添加速凝剂并将其喷射到岩土表层[5]。这种工艺回弹率和施工粉尘都要好于干法喷射,且可以较好地改善施工环境以及施工质量。近年来,我国在水利工程质量控制技术方面主要通过国家重点水利工程项目总结了大量成功的经验[6-14],但这些成果大都以南方地区输水隧洞的研究为主,北方地区尤其是严寒地区的输水隧洞喷射混凝土质量控制技术研究还相对较少,基于此,本文通过大直径输水隧洞围岩初衬用喷射混凝土配合比回弹率试验分析,得出配合比优化设计及降低原材料浪费的综合评价分析结果,对于北方地区输水隧洞混凝土喷射质量控制具有重要的参考和推广价值。

1 试验指标测定方法

回弹率试验:在施工现场对回弹率进行试验测定,对施工段侧墙或者顶面按照结构进行划分试验。将帆布铺设在地面上,按照一定质量比喷涂混凝土,对滴落到地面的混凝土进行采集和质量称定。混凝土回弹率是滴落混凝土质量占总质量的百分率。回弹率是混凝土喷射质量控制较为重要的一项经济指标。

抗压强度试验:在控制相同的用水量和通过减水剂控制相同的坍落度(140~160mm)条件下,调整每立方米混凝土的单位水泥用量(采用P·O42.5级水泥),进行喷射混凝土抗压强度试验。

2 试验成果分析

2.1 回弹率试验

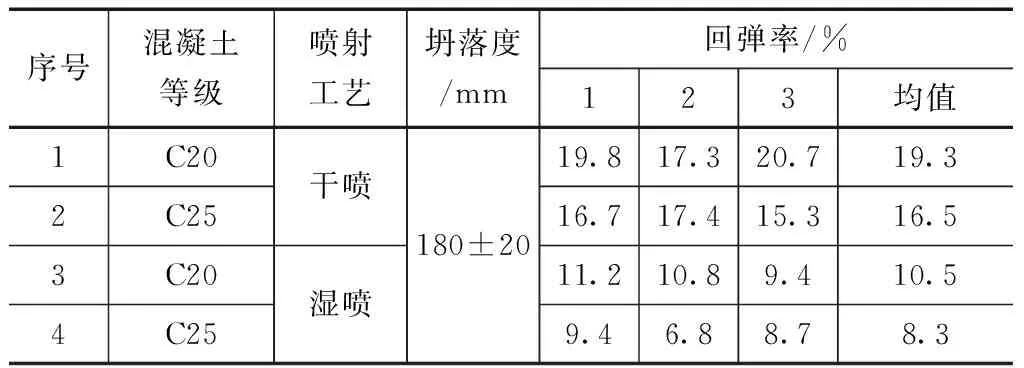

在某输水隧洞施工现场进行回弹率试验,该隧洞工程属于断面面积较大的工程隧洞,隧洞开挖支护采用喷射混凝土方式进行施工。通过试验,干喷与湿喷混凝土的回弹率试验结果见表1。

表1 干喷与湿喷混凝土的回弹率试验结果

由表1可知,在强度等级和塌落度相同的条件下,湿喷混凝土的回弹率是干喷混凝土的50%~55%。说明湿法喷射混凝土明显降低原材料的浪费。

不同塌落度对湿法喷射混凝土回弹率影响的试验结果如图1所示。

图1 塌落度对回弹率的影响

从图1可知,混凝土喷射的回弹率随着塌落度的递增呈先递减后递增变化,喷射的混凝土在不同塌落区间产生较为显著的变化。回弹率在塌落度分别为140及160mm时趋于最小值,也表明当塌落度在140~160mm之间时回弹率较低,为塌落度最优区间。因此,将混凝土的塌落度控制在140~160mm之间以及采用湿法喷射工艺可有效降低混凝土喷射的回弹率,提高原材料的利用率。

2.2 抗压强度试验

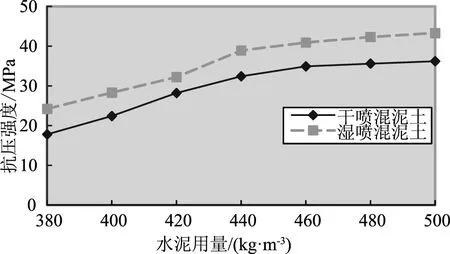

采用前述方法对喷射混凝土的抗压强度进行试验,不同水泥用量按照每立方米喷射混凝土量进行抗压强度分析,试验结果如图2所示。

由图2可知,随着水泥用量增加混凝土抗压强度不断增加,但当水泥用量达到460kg/m3以后,无论是干喷混凝土还是湿喷混凝土的抗压强度均没有显著增长;在相同的水泥用量条件下,湿喷混凝土的抗压强度明显高于干喷混凝土。由试验可知,当采用P·O42.5级水泥配制干喷混凝土时,混凝土最高配制等级只能达到C25,无论怎么增加水泥用量也不能再提高混凝土的等级;而采用湿喷混凝土时,配制强度等级可达C35。

图2 水泥用量对喷射混凝土强度的影响

由此可见,在配制相同喷射混凝土等级时,湿喷混凝土更节约水泥用量,但水泥用量不宜超过460kg/m3。

2.3 喷射混凝土用的速凝剂试验

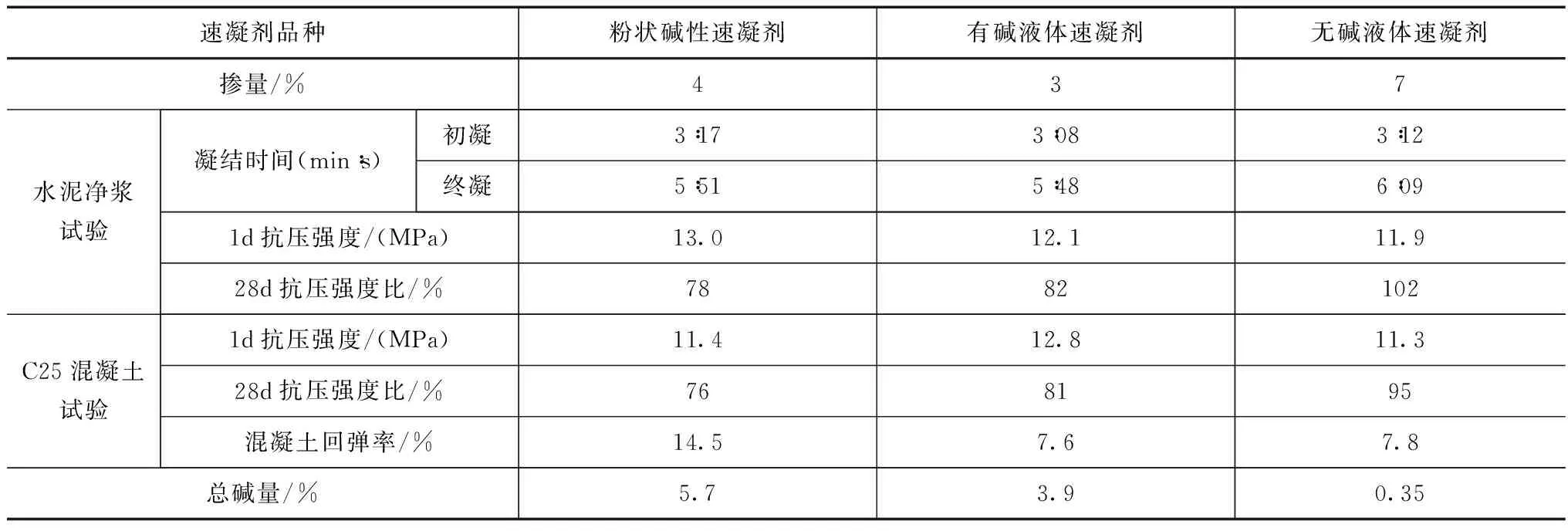

选择粉状碱性速凝剂(以铝氧熟料为主要成分)、碱性液体速凝剂(水玻璃为主要成分)和无碱液体速凝剂(硫酸铝为主要成分)进行试验研究,为选择喷射混凝土用的速凝剂提供参考。3个品种的速凝剂的试验结果见表2。

由表2可知,当速凝剂凝结时间基本相同时,速凝剂的掺量由小至大为有碱液体速凝剂、粉状碱性速凝剂、无碱液体速凝剂。其中,3种速凝剂的砂浆和混凝土的1d抗压强度差异较小,粉状速凝剂约偏高;28d抗压强度比由大至小为无碱液体速凝剂、有碱液体速凝剂、粉状碱性速凝剂,但无碱液体速凝剂的砂浆28d抗压强度比达到102%,混凝土28d抗压强度比达到95%。液体速凝剂的回弹率明显低于粉状速凝剂。速凝剂的总碱量有低至高为无碱液体速凝剂、有碱液体速凝剂、粉状碱性速凝剂;当混凝土中骨料存在疑似碱活性或碱活性骨料时,应选择无碱液体速凝剂,不得选用碱性速凝剂。

表2 不同品种速凝剂性能试验结果

由此可见,在喷射混凝土中宜优先选用无碱液体速凝剂,混凝土后期强度可得到有效保证,混凝土回弹率也可同时得到不同程度的降低,从而提高混凝土的施工强度和耐久度。

2.4 速凝剂初凝时间对喷射混凝土回弹率的影响

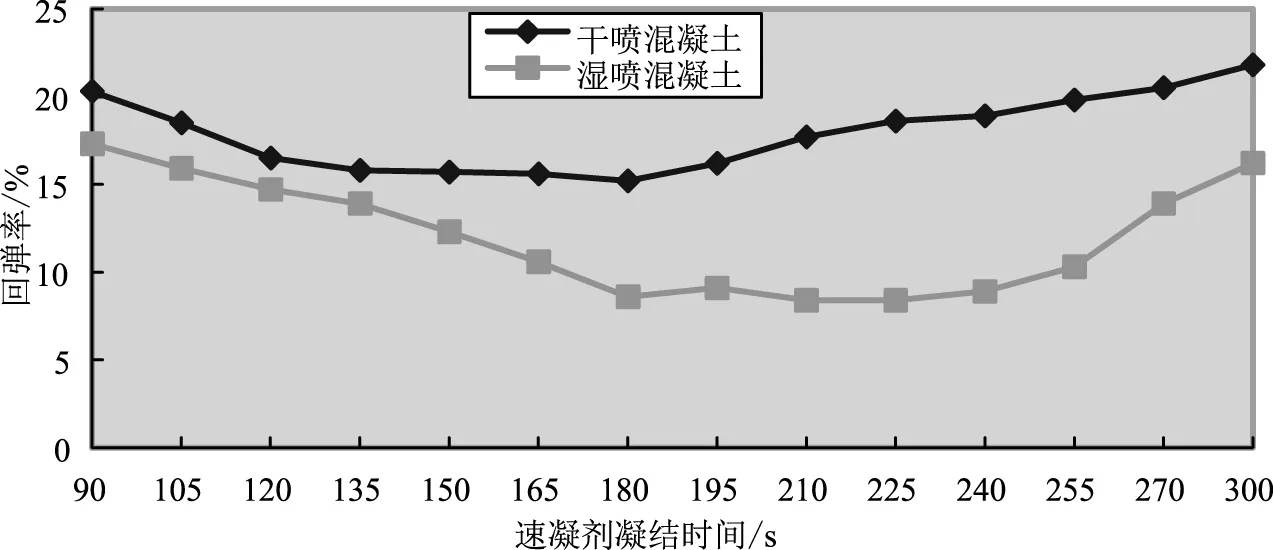

速凝剂凝结时间按照JC477《喷射混凝土用速凝剂》的方法进行质量标准的控制,喷射混凝土回弹率再按照混凝土初凝时间进行试验。喷射混凝土回弹率受速凝剂初凝时间影响分析结果如图3所示。

图3 速凝剂初凝时间对回弹率的影响

从图3可知,混凝土喷射的回弹率随着速凝剂凝结时间的递增呈先递减后递增的变化,干喷混凝土的回弹率在速凝剂初凝时间为2~3min时处于相对较低值,湿喷混凝土的回弹率在速凝剂初凝时间为3~4min时处于相对较低值。因此,为提高混凝土喷射原材料的利用率,干喷和湿喷混凝土速凝剂初凝最优时间应分别控制在2~3min和3~4min之间。

2.5 粉煤灰对喷射混凝土凝结时间的影响

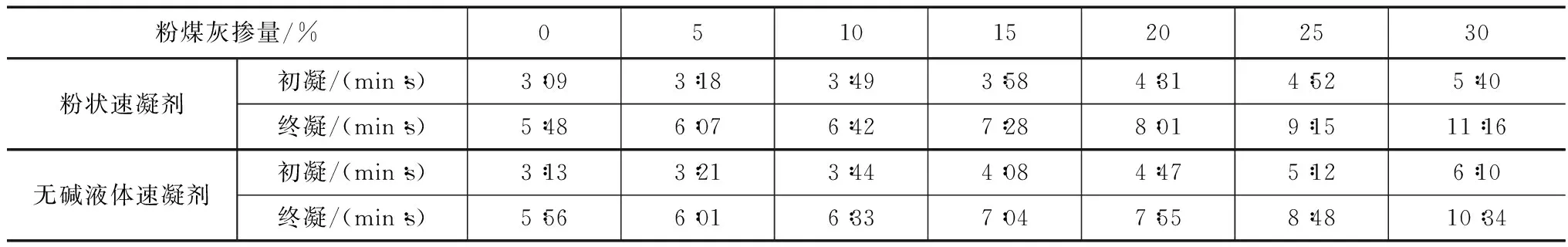

速凝剂凝结时间按照标准JC477的方法进行试验控制,不同粉煤灰掺量下水泥净浆的凝结时间试验结果见表4。

由表4可知,随着粉煤灰掺量的增加速凝剂的凝结时间不断增加,当粉状速凝剂的粉煤灰掺量达到30%时,初凝的凝结时间大于5min,凝结时间不能满足标准要求(不大于5min);当无碱液体速凝剂的粉煤灰掺量达到25%时,凝结时间不能满足标准要求。由凝结时间试验可知,粉状碱性速凝剂粉煤灰的最大掺量为25%,无碱液体速凝剂粉煤灰的最大掺量为20%。

表4 粉煤灰掺量对水泥净浆的凝结时间的影响

2.6 粉煤灰掺量对喷射混凝土强度的影响

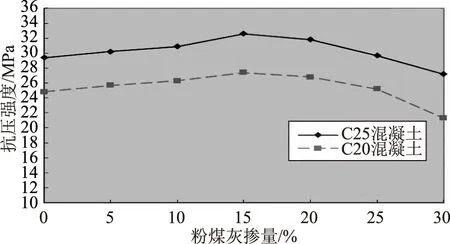

粉煤灰不同掺量对干喷混凝土和湿喷混凝土的强度的影响试验结果如图4—5所示。

图4 粉煤灰掺量对干喷混凝土强度的影响

从图4—5可知,喷射混凝土的抗压强度随着粉煤灰掺量的提高呈先递增后递减变化,干喷混凝土抗压强度最大值出现于粉煤灰掺量为10%时,随着粉煤灰掺量不断增加,其抗压强度逐步减小。同样,湿喷混凝土抗压强度最大值出现于粉煤灰掺量为15%时,随着粉煤灰掺量不断增加,其抗压强度逐步减小。

图5 粉煤灰掺量对湿喷混凝土强度的影响

3 试验结论

(1)喷射混凝土施工工艺应优选湿法喷射,可以降低喷射混凝土的回弹率,降低施工时的粉尘,改善工作环境。

(2)湿喷和干喷2种方式粉煤灰最优掺量比建议分别控制为15%和10%。掺入粉煤灰可以降低喷射混凝土的回弹率、提高了混凝土前期强度和耐久性,保证了混凝土后期强度。

(3)在混凝土喷射时,坍落度应控制在140~160mm之间,坍落度过大或过小都会使得其混凝土喷射的回弹率有所增加,从而降低原材料的利用率。

(4)水泥的最大用量在后续研究中还需要进行优化确定,当水泥用量大于一定量以后喷射混凝土的抗压强度几乎没有增加。