外绕微通道冷凝盘管结构对热泵热水器性能的影响

2021-07-14刘恒李舒宏杜明浩谭建明

刘恒,李舒宏,杜明浩,谭建明

(1.东南大学能源与环境学院,江苏南京,210096;2.空调设备及系统运行节能国家重点实验室,广东珠海,519070;3.珠海格力电器股份有限公司,广东珠海,519070;4.广东省制冷设备节能环保技术企业重点实验室,广东珠海,519070)

随着建筑能耗的日益增加,热水器能耗在建筑总能耗中所占比重也在逐渐增加[1−2]。与传统直接消耗化石燃料或电加热的热水器相比,热泵热水器因其能量利用效率更高,而在节能减排方面具有巨大潜力[3]。目前市场上热泵热水器结构根据冷凝器所在位置主要分为内置式和外绕式2种,冷凝器内置式热泵热水器由于易出现结垢和腐蚀问题,所以逐渐退出市场[4],而外绕式热泵热水器则受到大力推广。

近年来,学者们在热泵热水器性能提升方面进行了大量实验和模拟研究,涉及系统循环、部件设计、工质充注和控制运行策略等[5−8],其中冷凝水箱是影响系统节能性能的重要部件,因此,成为部件优化研究的焦点[9−11]。鉴于外绕水箱的冷凝器与水箱之间存在较强的相互作用,难以用单独的软件进行准确模拟,所以近些年开始使用多种软件进行联合模拟研究。SHAH等[12]考虑到热泵系统和水箱流场的动态相互依赖关系,提出了一种将稳态蒸汽压缩热泵模型和动态水箱传热模型耦合在一起的关联建模方法,描述热泵热水器系统的准稳态升温过程;LI等[13]在SHAH的研究基础上开发了一种模拟外绕铜管冷凝器式ASHPWH 加热过程的关联模型,通过水箱壁与箱内水体进行数据交换,该模型反映蒸汽压缩系统的动态变化以及箱内流场的瞬态特性;DAI等[14−15]受到上述关联模型的启发,建立包括热泵系统和储热水箱在内的耦合模型,对内置式热泵热水器的蓄能和释能过程进行了仿真研究;YE 等[16]进一步开发了能够准确预测外绕圆铜管式热泵热水器性能的耦合模型。

近年来,一种高效传热的微通道换热器被应用到热泵热水器领域。不同于传统铜管冷凝器与水箱外壁之间的线接触,多孔微通道换热扁管与水箱的接触为面接触,换热接触面积大,传热效果更好,制冷剂充注量更小[17]。此外,流体在传统管道和微通道流动过程中重力、剪切力和表面张力有明显差异,由于这些力决定了在给定液相速度和气相速度组合下建立的流场状态,所以在微通道冷凝过程中的传热特性和压降特性与传统的管道差异较大[18]。巫江虹等[19−20]对比研究了微通道热泵热水器和传统圆铜管热泵热水器,证明了微通道热泵热水器性能更加优越,但未进一步探究其结构优化。为了方便快捷地探究外绕式微通道冷凝器的最优结构,迫切需要开发出一个能够精确反映热泵系统瞬时特性和水箱动态温度及速度分布的模型。

鉴于目前学界缺乏针对微通道冷凝器的结构优化研究,本文作者针对外绕微通道冷凝盘管的空气源热泵热水器建立一种能够输出系统性能和水箱传热流动特性的多热流密度耦合模型,并通过实验进行验证,模拟分析不同结构微通道冷凝器对热泵热水器系统水温分布、系统能效及传热特性的影响,对微通道热泵热水器的结构优化具有一定指导意义。

1 系统描述

1.1 微通道热泵热水器系统

建模和模拟的对象是外绕微通道冷凝器的空气源热泵热水器,主要由翅片管蒸发器、压缩机、外绕微通道冷凝器的水箱和膨胀阀等部件组成。热泵热水器系统采用电驱动的蒸汽压缩循环,制冷剂在蒸发器中吸收空气中的热量并在冷凝器中将热量释放到储热水箱中。研究使用的水箱内胆为不锈钢材质,外绕微通道扁管后再用30 mm 厚的聚氨酯保温层隔热,此种水箱保温效果良好,测试过程中散失到环境中的热量可忽略不计[21]。

图1所示为外绕微通道冷凝器水箱的细节图。由图1可见:应用到热泵热水器领域的微通道冷凝器是由2 根集管连接若干根平行的等间距铝扁管,通过在集管中设置隔板将微通道冷凝器分割为多个流程(箭头表示制冷剂流动方向),每根扁管内部都由若干条平行的直径为0.2~3.0 mm 的微通道构成。将微通道管包裹在水箱外部并使用弹簧扣固定,保证扁管与水箱紧密结合,便得到外绕微通道冷凝器的蓄热水箱。本文涉及的外绕等/变扁管间距微通道冷凝器型空气源热泵热水器的主要参数如表1所示。

图1 外绕微通道冷凝器水箱细节图Fig.1 Details of tank wrapped around mini-channel condenser

表1 外绕等/变扁管间距微通道扁管冷凝器的储热水箱主要结构参数Table 1 Main structure parameters of tank wrapped around variable/constant flat tube spacing mini-channel condenser

1.2 实验系统

为了验证耦合模型的准确性,搭建一个外绕微通道冷凝器的热泵热水器实验台,如图2所示。由图2可见:实验系统采用的是1台家用空气源微通道热泵热水器,水箱参数、压缩机和蒸发器参数见表1。为了获得水箱内温度分布和热泵系统的运行参数,将T型热电偶(精度±0.5 ℃)安装在水箱中轴线距底0.3 m 和1.2 m 处,将电子压力传感器(精度等级G10)安装在压缩机的入口段和出口段。实验台放置在温度和湿度可控的房间内,保证实验过程中环境参数恒定。本研究中环境温度设置为20 ℃,控制精度为±0.5 ℃;相对湿度设置为65%,控制精度为±3%。

图2 外绕微通道冷凝器式热泵热水器的实验装置Fig.2 Experimental facility of HPWH with wrapped-tank mini-channel condenser

2 建立模型

2.1 模型基本假设

在保证准确性的前提下合理简化模型,针对本模拟采用以下假设:

1)由于加热过程缓慢,可将加热过程离散化,假设每个时间区间内的热力循环不随时间变化;

2)同一流程所有通道内的冷凝过程是相同的;

3)实际工程中会在冷凝扁管和水箱外壁接触处涂抹导热硅胶,导致接触热阻非常小,故本研究忽略其影响;

4)水侧可以看作封闭空间内的自然对流,为便于处理由于温差引起的浮升力项,采用Boussinesq假设[22];

5)加热过程水箱内热水自然对流的瑞利数小于1.0×1010,故将其设置为层流流动,且内壁界面上采用无滑移条件;

6)图3所示为外绕微通道冷凝器的水箱模型简化示意图。假设微通道冷凝扁管是360°缠绕在水箱内胆外壁,并在外壁面用一层层环状面热源替代微通道扁管加热,进行多热流密度边界设定,此外,除与扁管接触部分之外的壁面均设置为绝热。

图3 外绕微通道冷凝器的水箱模型简化示意图Fig.3 Simplified schematic diagram of water tank wrapped around mini-channel condenser model

2.2 蒸汽压缩热泵系统模型

建立的蒸汽压缩热泵系统模型包括蒸发器、压缩机、膨胀阀和微通道冷凝器4个子模型。其中微通道冷凝器模型由于其结构的特殊性需要详细介绍,其余子模型的细节参照文献[16]。耦合模型中的制冷剂为R410a,其热力学参数由REFPROP 7.0调取得到。微通道冷凝器模型介绍如下。

根据制冷剂的相态,将冷凝器分为过热区、两相区和过冷区3个区域,每个区域的微通道管长度不同,采用多区域移动边界来描述冷凝器模型。微通道冷凝器采用如图4所示的5 层分布参数模型。

图4 微通道冷凝器多层模型示意图Fig.4 Multi-layer model of micro-channel condenser

第1层为微元层,换热流动基本控制方程建立在该层;

第2层为微通道层,按流动方向逐个计算换热流动微元;

第3层和第4层分别为扁管层和流程层,均按照压降平衡原理计算,两者的对象分别为同一扁管的各个通道和同一流程的各根扁管;

第5层为冷凝器层,在制冷剂流动方向上按照过热区、两相区和过冷区的顺序依次计算整个换热器的所有流程。

对于制冷剂各个相态区,释放的热量为

式中:Qc为冷凝热量,W;hc,r,i和hc,r,o分别为每个制冷剂相态区进口和出口的制冷剂比焓,J/g。

制冷剂和水之间的换热方程为

式中:Qht为传递热量,W;Uc为冷凝换热系数,W·m−2·K−1;Ac为冷凝换热面积,m2;ΔTr,w为制冷剂和水之间的换热温差,K。

整个传热过程能量平衡式为

制冷剂在冷凝盘管内要经历过热、两相和过冷3种状态,并且由于相态的不同,换热系数也相差很大。为了使得模型更加准确,本研究将整个制冷剂冷凝的过热区。两相区和过冷区3个过程的冷凝换热系数分别设定为Uc,sh,Uc,tp和Uc,sc。用式(2)计算得到的热流密度会被当作水箱传热模型的边界条件。

热量从制冷剂传递到水中的过程如图5所示,热阻主要由4 部分组成:水与水箱内壁换热热阻、水箱壁和冷凝管壁的导热热阻、制冷剂和通道内壁的换热热阻。

图5 传热过程示意图Fig.5 Schematic diagram of heat transfer process

故各热阻间的关系式为

式中:Rtank和Rtube分别为水箱壁和冷凝管壁的导热热阻,m2·K·W−1,可根据对应材料的物性参数和厚度直接计算得到;hc,r为制冷剂侧的换热系数,W·m−2·K−1,计算公式为SHAH[23]专为微通道开发的关联式;hc,w为水侧的换热系数,W·m−2·K−1;XIN等[24]提出了以垂直高度为特征长度的努塞尔数Nu,计算公式如下[25]:

水侧对流换热系数hc,w计算公式如下:

式中:Nuw为水体自然对流努塞尔数;RaH为水体自然对流瑞利数;β为水的体积膨胀系数,K−1;hc为外绕盘管的间距,m;vw为水的运动黏度,m2/s;aw为水的热扩散系数,m2/s;λw为水的导热系数,W·m−1·K−1。

此外,热泵系统的性能系数η按照下式计算:

2.3 水箱传热模型

考虑到实际系统的复杂性,简化处理外绕微通道冷凝器的水箱传热模型,如图3所示。用一层层盘管代替实际带有2根集管冷凝器,并将盘管定义为N层。此时,外绕微通道冷凝器的圆柱形水箱变成一个中心对称的几何体。为了减少网格数量和提升计算效率,外绕微通道冷凝器的水箱被简化为1/4 圆柱体,如图6所示。为了验证简化的可靠性,对比1/4,1/2及完整圆柱体3种模型的模拟结果,相对误差小于1.0%。

图6 水箱传热模型Fig.6 Heat transfermodel of water tank

将三维物理模型导入ANSYS-Workbench 中进行非结构化网格划分,在水箱进出口及水箱内壁面附近做网格加密处理。在进行网格无关性验证时对比3种数量的网格(1.50×105,2.48×105和3.00×105),对比显示采用2.48×105和3.00×105的网格得到的结果接近,故选择2.48×105的网格。此外,由MATLAB 热泵模型计算得到不同相区内的扁管数量和平均热流密度,进而独立设置水箱传热模型中各层的环状面热源。仿真过程由软件Fluent16.2进行求解。

2.4 模型耦合

在加热最开始,水箱内水温分布是均匀的。具体耦合计算过程如下:

1)将水侧初始参数输入到MATLAB 热泵循环模型中,计算初始热流密度;

2)计算得到的热流密度作为边界条件输入到三维水箱传热模型中,获得新的水侧参数,并输入到MTALAB 中重复迭代,直到结果差值小于1%;

3)按照此循环流程逐个计算从初始状态到结束状态的每个离散时间区间,在各个离散的时间区间内,运行的是稳态系统模型。

2.5 模型验证

基于外绕微通道冷凝器热泵热水器系统建立实验台,并进行实验来验证模型的准确性。实验测试蓄能过程的压缩机吸排气压力及水箱温度,工况参数如下:空气温度为20 ℃,初始水温分别为10,15和20 ℃,加热终点温度均为55 ℃。

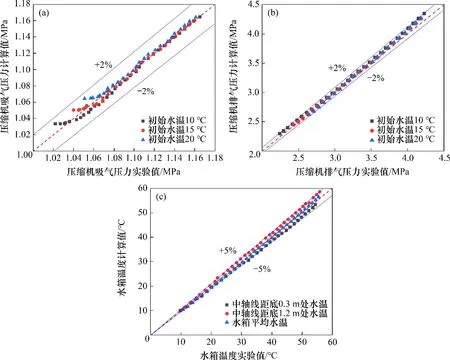

3种工况下模型预测结果与实验测量结果的对比如图7所示。由图7可见:压缩机吸排气压力的模拟与实验结果的最大相对偏差不超过2%,水箱温度模拟与实验结果的最大相对偏差亦不超过5%,证明了该耦合模型相对准确,可进一步模拟变工况下外绕微通道冷凝器的热泵热水器系统。此外,在加热初期的相对误差较大而在之后的误差小,这是由于升温初期(大约20 min)水箱内温度场会发生较剧烈变化,当温度场稳定后误差将会变小。

图7 3种工况下模型预测结果与实验测量结果的对比Fig.7 Model predictions vs experimental measurements at three conditions

3 模拟结果与分析

3.1 等/变扁管间距热泵热水器的性能比较

微通道冷凝器外绕于水箱内胆外壁,在保证冷凝器总高度和总接触面积不变的情况下,将扁管间距分相等和变化2种情况进行模拟。图8(a)所示为2种结构系统蓄能不同时间时水温随高度变化图。由图8(a)可见:在加热30,60,90 和120 min时,两者距水箱底部0.1 m(底部)处的温度差分别为0.5,1.5,3.5和4.8 ℃,距水箱底部1.8 m(顶部)处的温度差分别为0.7,1.5,2.5和3.2 ℃。由此可得,相较于等扁管间距结构的热泵热水器,变扁管间距结构的热泵热水器系统的加热速度更快,将更早达到目标温度。

图8 不同结构系统水温随高度变化及系统性能系数、水侧Nu随时间变化图Fig.8 Variation of water temperature vs height and system η and Nu of different structures vs heating time

图8(b)所示为等/变扁管间距结构下系统性能系数η及水侧Nu随时间变化图。整个传热过程的水侧热阻最大,为主导项,可直接反映出传热效果,因此选择水侧Nu作为观测参数;而性能系数η可以直接反映整个系统的运行效率。由图8(b)可知:等扁管间距和变扁管间距结构热泵热水器系统水侧平均Nu分别为157.42 和165.41,后者比前者提升了5.08%;等扁管间距和变扁管间距结构热泵热水器系统性能系数η分别为4.23和4.50,后者比其前者提升了6.44%。

比较2种结构,变扁管间距结构的冷凝器扁管更多地集中在水箱下部温度较低的区域。一方面,这导致下部的能量输入密度更高,从而使得下部靠近壁面的水温上升更快,密度差扩大,浮升力增大,靠近壁面处水的扰动增强,水侧Nu也随之增大;另一方面,这种结构也导致冷凝器的整体冷凝温度有所下降,有利于系统更好地运行,从而使得系统性能系数η得到提升。此外,在微细尺度通道内的两相冷凝流动机制和传统大直径管道有很大差异,相较于重力和剪切力而言其表面张力的作用更大,为主导项[26]。因此,在液态制冷剂附着在通道四周而气态制冷剂从通道中心穿过的情况下,随着整体冷凝温度减小,两相流中液态制冷剂的黏度增大而气态制冷剂的黏度减小,气液两态制冷剂的速度差将会变大,气液界面的扰动随之增大,从而增强了制冷剂侧的换热。

3.2 扁管间距不同线性变化规律对传热效果的影响

为了探究不同扁管间距线性变化规律对水箱温度场及系统性能的影响,在扁管根数N和盘管高度Hc相同的情况下,对初始扁管间距hc,0分别为8.0,9.5 和11.0 mm 的系统进行模拟仿真。图9(a)展示了不同初始扁管间距的热泵热水器在静态蓄能不同时间时水温随高度变化情况。由图9(a)可见:在静态蓄能30 min时,3种参数下的水箱轴向温度分布差别不大;在静态蓄能60 min 时,在水箱上部3种参数下的水箱轴向温度分布也没有明显差别,但是在水箱下部,可以看到同一高度处hc,0越小,水温越高;而在静态蓄能90 min 和120 min时,整个水箱均出现hc,0越小,整体轴向温度上升的趋势。因此,减小初始扁管间距在一定程度上有利于提升水箱内整体水温。此外,hc,0越小,能量输入越集中在下部,从而导致下部水温升高更快,而由于自然对流热水上浮,这种影响会慢慢地从底部向上扩展,所以在加热初期下部温度差较大而上部温度差较小,且随着加热时间延长,上部温度差也慢慢增大。

图9 不同结构参数的水箱水温随高度变化图Fig.9 Water temperature of tank with different structure parameters vs height

图10(a)所示为3 种初始扁管间距下热泵热水器水侧Nu随加热时间变化图。初始扁管间距分别为8.0,9.5 和11.0 mm 的系统水侧平均Nu分别为165.41,155.96 和150.16,其中初始扁管间距为8 mm 的系统水侧平均Nu最高。由图10(a)可见:水侧Nu会随着初始扁管间距减小而增大,加热时间也会缩短。

图10 不同结构参数下系统水侧Nu随加热时间变化图Fig.10 Nu of HPWH with different structure parameters vs heating time

图11(a)所示为3 种初始扁管间距下冷凝器不同相区热流密度随加热时间变化图。由图11(a)可见:3个相区的热流密度均随着初始扁管间距减小而增大,这也从能量输入密度的角度解释了水侧Nu增大及加热时间缩短的原因。此外,3个相区的热流密度变化趋势有所不同,过热区的热流密度先减小后增大;两相区的热流密度则是在一开始降低很小,之后基本按照线性减小;而过冷区热流密度则是在整个加热过程一直增大。该趋势变化主要和水箱内轴向温度场的变化规律相关,处于过冷区和两相区的扁管位于水箱下部,此部分水体受热后不断上浮,从而造成下部水温变化小而中上部水温提升大,因此,过冷区和两相区的热流密度在初期变化较小,而过热区热流密度却因换热温差减小而逐渐减小;随着水箱轴向梯度温度场的逐渐建立,冷凝器两相区对应的水体温度逐渐升高,导致冷凝效果变差,造成两相区的热流密度逐渐减小,而由于潜热换热为主导项,所以在两相区所占据的换热面积将会增大,从而造成过冷区和过热区的换热面积减小,导致二者开始增大。

图11 不同结构参数下冷凝器三相区热流密度随加热时间变化图Fig.11 Heat fluxes of condenser with different structure parameters in three phase regions vs heating time

3.3 微通道尺寸对传热效果的影响

为探究微细尺度下通道尺寸对系统性能的影响,在控制扁管流动横截面积、扁管宽度及冷凝器高度Hc不变的情况下,对不同当量直径的热泵热水器系统进行模拟。图9(b)所示为不同通道当量直径下系统在静态蓄能不同时刻水温随高度变化图。由图9(b)可见:随着通道当量直径减小,水箱整体水温有所提升,这也意味着在微细尺度下,减小通道尺寸可增强加热效果。这是因为通道尺寸越小,表面张力的影响越大,导致制冷剂气液界面的扰动增大,从而促进了传热强化。

图10(b)和11(b)所示分别为不同通道当量直径下系统水侧Nu和冷凝器不同相区热流密度随加热时间的变化情况。由图10(b)可见:水侧Nu会随着通道当量直径减小而增大;通道当量直径为0.86,1.02 和1.23 mm 的3 种结构在整个加热过程中水侧平均Nu分别为167.67,165.41 和156.90。由图11(b)可见:两相区的热流密度均随着通道尺寸减小而增大,但是过热区及过冷区的热流密度则呈现相反的趋势。由于两相区热流密度占主导地位,所以整个冷凝器的平均热流密度仍增大,从而呈现出通道当量直径越小的系统加热效果越好的趋势。

4 结论

1)在环境温度为20 ℃,水箱初始水温分别为10,15和20 ℃的工况下,实验结果和模拟结果的相对偏差最大不超过5%,建立的耦合模型可用于外绕微通道冷凝器式热泵热水器的变工况模拟。

2)在环境温度为20 ℃,水箱初始水温为15 ℃的工况下,相较于等扁管间距结构式热泵热水器,变扁管间距结构式热泵热水器在静态蓄能过程水侧平均Nu提升了5.08%、系统平均性能系数提升了6.44%;相同工况下,变扁管间距结构式热泵热水器的初始扁管间距和通道尺寸越小,传热效果越好。

3)本文所提出的外绕变扁管间距微通道冷凝器式热泵热水器具有良好的传热特性和系统性能,有利于外绕微通道冷凝器的设计优化和热泵热水器系统的节能增效。