Y微合金化对压铸AZ91D镁合金组织和性能的影响

2021-07-14胡晓娜谢仕芳朱福生张财淦

胡晓娜,陈 威,谢仕芳,朱福生,张财淦,邹 晋

(1.江西省铜钨新材料重点实验室,江西 南昌 330096;2.龙南龙钇重稀土科技股份有限公司,江西 赣州 341000)

镁合金被誉为“21世纪绿色工程金属”,镁合金具有密度小、比强度高、弹性模量大、导热性和消震性好、电磁屏蔽性能强等优点[1-3]。因而,镁合金在航天航空、电子通讯和汽车工业等领域正得到日益广泛的应用[4-7]。但镁合金的力学性能和耐腐蚀性能较差[8-11],限制了其应用。镁合金中加入 RE 元素可以有效提高合金的力学性能和耐蚀性,因此,RE在镁合金中的应用十分广泛[12-13]。研究表明稀土钇(Y)能显著细化镁合金的铸态组织,并形成析出相,从而提高合金硬度和强度。曹幸等人[14]研究了Y和La对 AM50合金力学性能的影响,结果表明,Y和La均可提高合金的室温及高温力学性能,且Y可显著改善合金的抗蠕变性能。张诗昌等人[15]研究了钇和混合稀土对 AZ91合金高温力学性能的影响,发现加入 1.0 wt.%Y的合金的高温强度显著提高,且Y的强化效果高于混合稀土。解瑞军等[16]认为钇的加入能提高合金的耐蚀性,并呈现先增后减的趋势。本文在压铸AZ91D镁合金中添加微量Y元素,研究其对AZ91D镁合金力学性能和耐蚀性能的影响和作用机理,以期为扩大稀土Y在镁合金中的应用,提高镁合金的性能提供试验依据。

1 实验方法

1.1 实验材料

Y的添加采用中间合金方式添加,原材料为工业用AZ91D镁合金和AZ91D-30Y中间合金,AZ91D合金化学成分如表1所示。Y的添加量分别为0.5、1.0、1.5、2.0(wt.%),AZ91D-Y镁合金采用压铸工艺制备,压铸机型号为YIZUMI DM300,压铸工艺参数如表2所示。热处理工艺采用T6热处理工艺,氩气保护下412 ℃×16 h固溶,200 ℃×8 h时效。

表1 化学成分(质量分数/%)

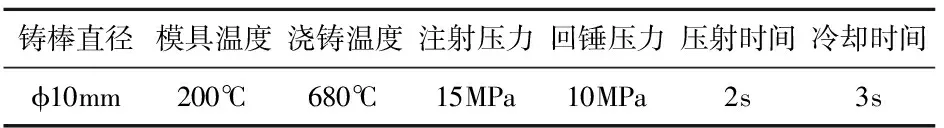

表2 压铸工艺参数

1.2 组织分析及性能测试

对添加不同Y含量的AZ91D合金样品,经研磨、抛光,用硝酸溶液浸蚀后,采用ZEISS EVO18扫描电子显微镜(SEM/EDS)对试样截面显微形貌和成分进行分析;采用ADVANCE-D8 X射线衍射仪进行物相分析,溅射靶材为Cu靶,工作电压为40 kV,工作电流为40 mA,扫描2θ角范围为20°~90°,步长为 0.02°,扫描速度为 5°/min;采用CMT2103型电子万能试验机测试材料的力学性能,样品尺寸符合GB/T228.1-2010的线材非比例拉伸试样,试样标距为30 mm,直径为5 mm。拉伸速率为2 mm/min。耐腐蚀性能实验采用LX-60B型盐雾试验箱,参照GB/T 2423.17-2008国家标准进行中性盐雾试验(NSS):喷雾溶液为5.05%NaCl溶液,温度控制在35 ℃。实验的取样周期分别为24 h、48 h、72 h、96 h。试样取出后浸入浓度为180 g/L沸腾的铬酸溶液中浸泡3 min,取出后用去离子水冲洗,酒精清洗后风干,再用电子天平称取腐蚀后试样的质量,进行失重量计算。

2 结果与讨论

2.1 相结构

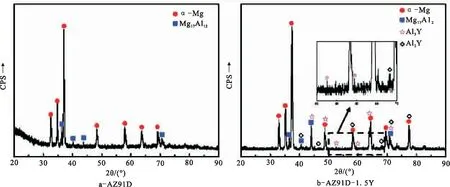

图1是AZ91D、AZ91D-1.5Y镁合金试样的XRD分析结果。结果表明,AZ91D相组成包括α-Mg和β-Mg17Al12。AZ91D-1.5Y中除了α-Mg和β-Mg17Al12之外,形成了Al3Y和Al2Y,如图1(b)中衍射峰放大区域所示。这是因为添加了Y之后,由于Y与Al的电负性差值(0.4)大于Y与Mg的电负性差值(0.1),Y优先与Al反应,形成Al3Y和Al2Y。

图1 X射线衍射

2.2 显微组织

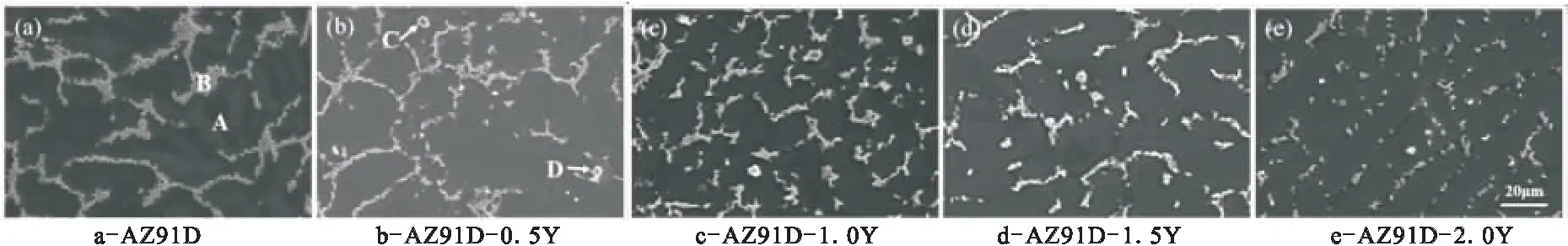

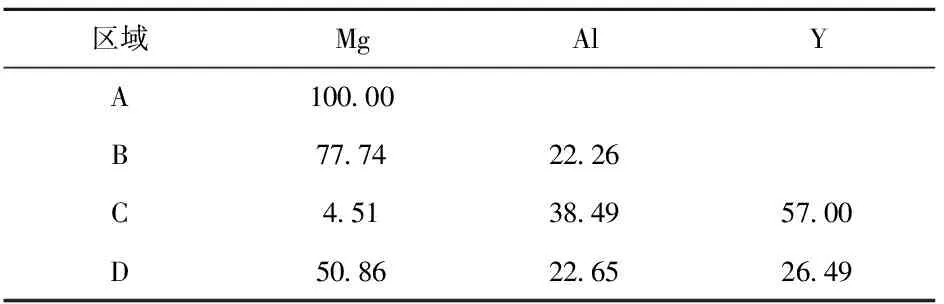

图2分别是添加不同Y含量AZ91D合金试样的显微形貌。表3为图2中典型相结构的EDS结果。综上所述,AZ91D镁合金的组织是由α-Mg基体相(区域A)和在晶界呈不连续网状分布的β-Mg17Al12相(区域B)所组成。由图2可知,随着Y元素加入,α-Mg相细化,同时包围α-Mg基体相的网状分布的β-Mg17Al12相发生细化,部分碎化为颗粒状,并出现少量Al2Y(粒子C)和Al3Y相(粒子D)。由图2可知,当Y含量继续增加时,网状分布的β-Mg17Al12相完全碎化为颗粒状,此时基体中出现大量的Al2Y和Al3Y相,并且部分Al2Y和Al3Y相长大成块状。

图2 不同Y含量AZ91D合金显微形貌

表3 典型相结构元素分布(质量分数/%)

2.3 抗拉强度

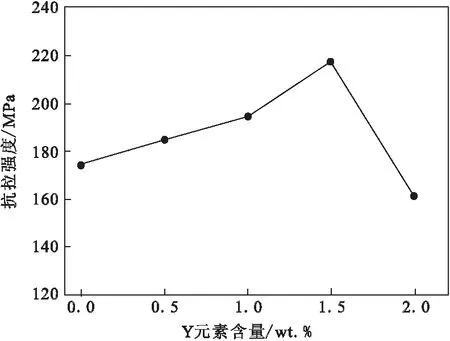

图3为添加不同Y含量AZ91D合金试样抗拉强度的曲线图。由图3可知,当Y含量小于1.5%时,试样抗拉强度随Y含量增加而增大;当Y含量达到1.5%时,合金抗拉强度达到最大值,约为220 MPa;当Y含量进一步增加,试样强度反而下降。首先,添加Y元素后,形成的Al3Y和Al2Y相具有高熔点[17],在凝固初期形成,但Al3Y和Al2Y相是立方晶体结构,α-Mg相是密排六方晶格结构,因此Al3Y和Al2Y相不能起到异质形核核心的作用[18],在凝固过程中Al3Y和Al2Y相会聚于α-Mg相的液固界面前缘,从而产生成分过冷,进而阻碍α-Mg晶粒长大,细化合金晶粒[19],根据Hall-Petch公式,细化晶粒有利于提高材料强度;其次,随着Y含量的增加,β-Mg17Al12相减少,但没有完全消失,Al3Y和Al2Y相增加,弥散析出的Al3Y和Al2Y相显微硬度高于β-Mg17Al12相,具有更强的“钉扎效应”,Al3Y和Al2Y相在合金形变过程中能够形成Orowan机制,阻碍位错滑移,裂纹扩展,提高合金强度[20]。当Y含量大于1.5 wt.%时,试样抗拉强度随Y含量增加而减小。由显微组织分析可知,基体中出现大量的颗粒状β-Mg17Al12相和块状的Al2Y、Al3Y相,这些第二相在变形过程中容易成为应力集中点,从而导致试样脆性增加,强度降低。

图3 AZ91D-xY合金试样抗拉强度曲线图(x=0,0.5,1.0,1.5,2.0)

2.4 耐蚀性

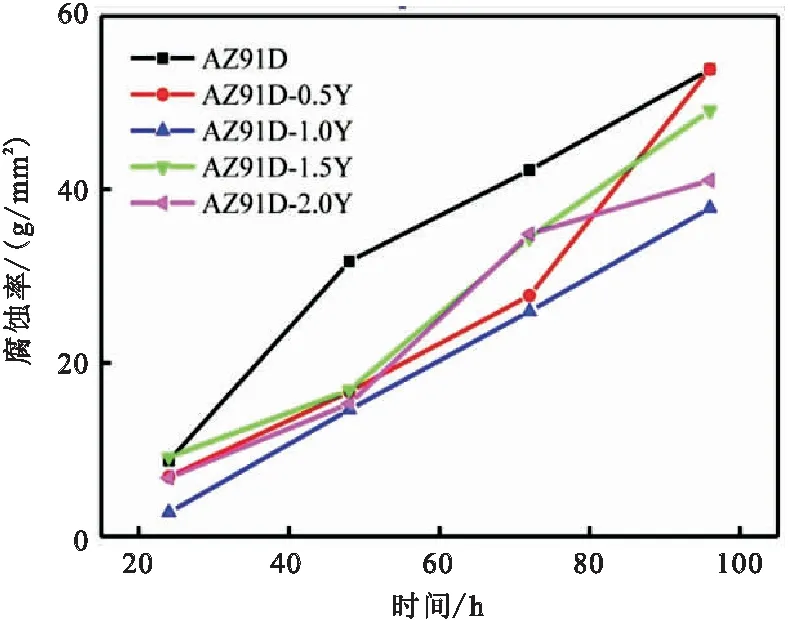

图4为添加不同Y含量AZ91D合金的的腐蚀失重曲线图。由图4可知,AZ91D镁合金试样的腐蚀失重最大,添加微量Y元素后,试样的腐蚀失重也随腐蚀时间的延长而增大,但小于未添加Y元素试样的腐蚀失重。说明添加微量Y元素能显著提高AZ91D镁合金的耐蚀性能。当Y含量为1.0%时,合金的耐蚀性最优,进一步增大Y含量,合金的耐蚀性反而下降。

图4 AZ91D-xY合金腐蚀失重曲线图(x=0,0.5,1.0,1.5,2.0)

当Y含量小于1.0%时,试样耐蚀性能随Y含量增加而提高。研究表明,Al元素在α-Mg固溶体内部的偏析导致合金耐蚀性差,添加Y元素可以细化晶粒,减小Al元素偏析程度,提高合金耐蚀性能。同时,添加Y元素使网状分布的β-Mg17Al12相发生细化,更加弥散连续包围α-Mg相,β-Mg17Al12相作为腐蚀屏障[21],有效阻止腐蚀进一步进行。Y元素的添加会形成细小弥散Al3Y和Al2Y相,Al3Y和Al2Y相电化学活性较低,在合金腐蚀过程中也能起到有效阴极作用[22]。

当Y含量大于1.0%时,试样耐蚀性能降低。β-Mg17Al12相中Al元素含量约为44wt.%[23],而α-Mg基体中Al元素含量变化范围较广,在α-Mg基体心部明显低于β-Mg17Al12相附近[24]。研究表明,α-Mg基体中Al元素腐蚀优先发生在α-Mg基体相内部,α-Mg基体中的Al元素具有阻止腐蚀向β-Mg17Al12相扩展的作用,α-Mg基体中Al元素含量降低,α-Mg基体的耐腐蚀性下降[25]。过量的Y由于生成Al3Y和Al2Y相从而消耗了大量Al元素,导致α-Mg基体中Al元素含量降低,α-Mg基体的耐腐蚀性下降。因此,试样的耐蚀性能反而降低。

3 结 论

(1)Y元素在压铸AZ91D镁合金中的添加能够显著细化α-Mg相,促进β-Mg17Al12相的弥散分布,减小Al元素偏析,同时生成Al3Y和Al2Y相。

(2)Y元素的适量添加有利于提高合金的强度,但当Y元素含量大于1.5 wt.%时,基体中出现大量的颗粒状β-Mg17Al12相和块状Al2Y、Al3Y粒子,易形成应力集中,从而导致材料强度降低。

(3)Y元素的适量添加有利于提高合金的耐蚀性,但当Y元素含量大于1.0 wt.%时,过多的Y由于生成Al3Y和Al2Y相从而大量消耗了Al元素,导致α-Mg基体中Al元素含量降低,α-Mg基体的耐腐蚀性下降,试样的耐蚀性降低。