7075铝合金电弧增材制造工艺建模与气孔率预测

2021-07-14禹润缜余圣甫

禹润缜,余圣甫,郑 博,张 超

(华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

7075铝合金属于Al-Zn-Mg-Cu合金系的高强铝合金,具有轻质、比强度高、比刚度高等特点,广泛应用于航空、航天、建筑、交通等领域关键构件的制造[1]。

电弧增材制造是采用电弧为热源熔化金属丝材,按照设定的路径层层堆积熔融金属以制造实体金属构件的新技术。该技术成形环境开放,材料利用率高,且无需模具,整体制造周期短,对构件设计响应快。同时,堆积金属的熔炼与冶金过程均在小熔池中进行,成形构件组织较为均匀[2]。因此,电弧增材制造是实现7075铝合金构件高效高质量成形的重要新方法。

堆积金属气孔缺陷是降低电弧增材制造7075高强铝合金构件质量的关键问题之一。Dong等[3]电弧增材制造了7075铝合金,发现堆积金属内易存在直径70~80 μm的氢气孔,其在堆积金属受力时易成为应力集中源,导致裂纹首先在气孔处形成并扩展,堆积金属抗拉强度为210~240 N/mm2。Ryan等[4]研究表明7075高强铝合金室温下即会形成氧化膜,氧化膜易吸收水分引入[H]源,[H]在铝液凝固时溶解度降低约95%,析出大量H2,而铝液凝固速度较高,阻碍了H2气泡的充分逸出,从而在堆积金属内部形成气孔缺陷。

现阶段国内外学者研究表明,通过调控电弧增材制造工艺参数可有效减少高强铝堆积金属气孔率。李权、Cong等[5-6]指出,对于Al-Cu系高强铝合金,采用变极性电流、电压波形可增强阴极雾化效果,破碎丝材及基板表面的氧化膜,减少H2来源;采用脉冲电流可促进熔池震荡以利于气体逸出,同时较小的热输入亦可减小熔深,以缩短气体逸出行程,易于气体逸出,有效减少气孔缺陷。Elrefaey等[7]研究表明,采用冷金属过渡(Cold metal transfer, CMT)技术可依靠短路过渡显著减小电弧增材制造时的熔深,促进堆积时气体逸出以降低堆积金属气孔倾向,采用90~120 A的电流及0.0842~0.0935 kJ/mm的热输入可保证Al-Mg系堆积金属兼顾良好的成形性和小于5%的气孔率。然而,目前缺乏成形高质量、低气孔率的Al-Zn-Cu-Mg系7075铝合金的电弧增材制造工艺。

本实验以变极性CMT电弧增材制造7075铝合金的气孔率为响应指标,以送丝速度、电弧枪行走速度、保护气流量三个堆积工艺参数作为实验因素,进行评价堆积金属气孔率的二次回归通用旋转组合实验,建立堆积金属气孔率预测模型,并优化出气孔率最低的电弧增材制造工艺,为制造高质量7075铝合金堆积金属提供理论基础及指导。

1 实验材料及方法

1.1 实验材料

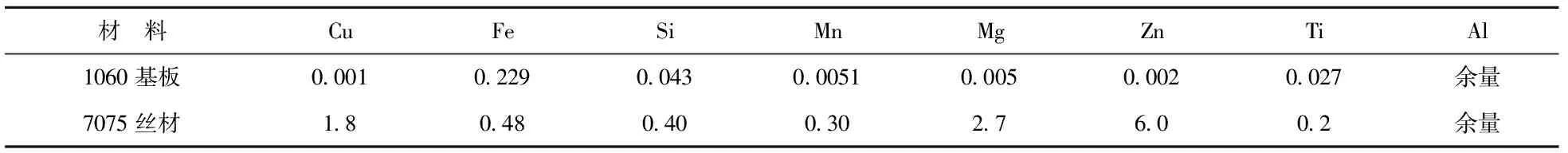

实验基板采用厚度为25 mm的1060纯铝板,丝材选用直径1.2 mm的SAl 7075实芯丝材。基板及堆积金属的化学成分如表1所示。

表1 1060基板和SAl7075丝材所得堆积金属的化学成分(质量分数/%)

1.2 实验平台

采用KUKA KR-30型6轴机器人操作平台搭配Fronius TPS 4000-CMT型电弧电源实现7075铝合金堆积金属的电弧增材制造。电弧电源采用变极性CMT电流、电压波形以减小热输入,使堆积金属具有相对较低的气孔率,同时兼顾良好的成形性。

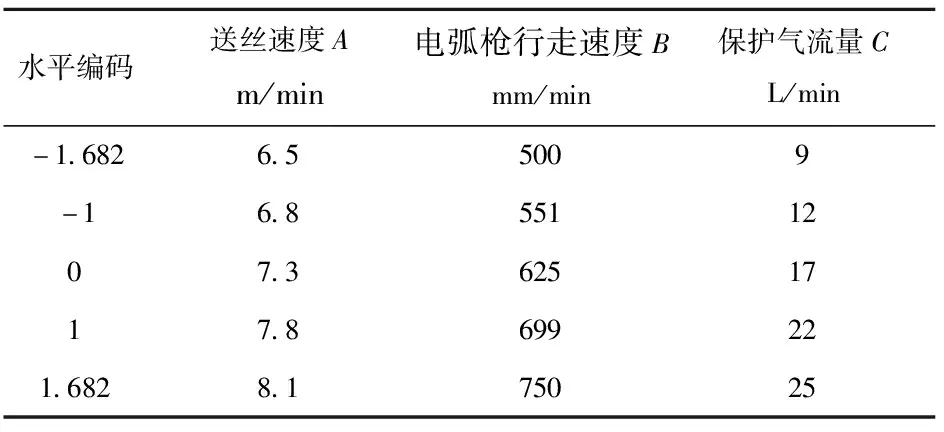

1.3 二次回归通用旋转组合实验设计

选取送丝速度、电弧枪行走速度、保护气流量三个电弧增材制造基本工艺参数,以堆积金属气孔率为响应指标,进行二次回归通用旋转组合实验。该实验方法通过将各因素区间规范化到[-1.682, 1.682]区间,并在一次回归设计的试验点基础上增加额外特定的一些试验点,组合起来形成同时满足正交性与旋转性的试验方案[8]。

采用7∶7的单周期内正负极数量比,设置送丝速度、电弧枪行走速度、保护气流量分别在6.5~8.1 m/min、500~750 mm/min、9~25 L/min范围内,以保证堆积金属具有良好成形性,并在该范围内寻求气孔率最低的电弧增材制造工艺,实验因素水平表如表2所示。此外,按照EN ISO 10042标准对堆积金属进行气孔率测定;采用Design-expert软件处理二次回归通用旋转组合实验数据,并进行辅助分析。

表2 实验因素水平表

2 实验结果及分析

2.1 二次回归通用旋转组合实验方差分析

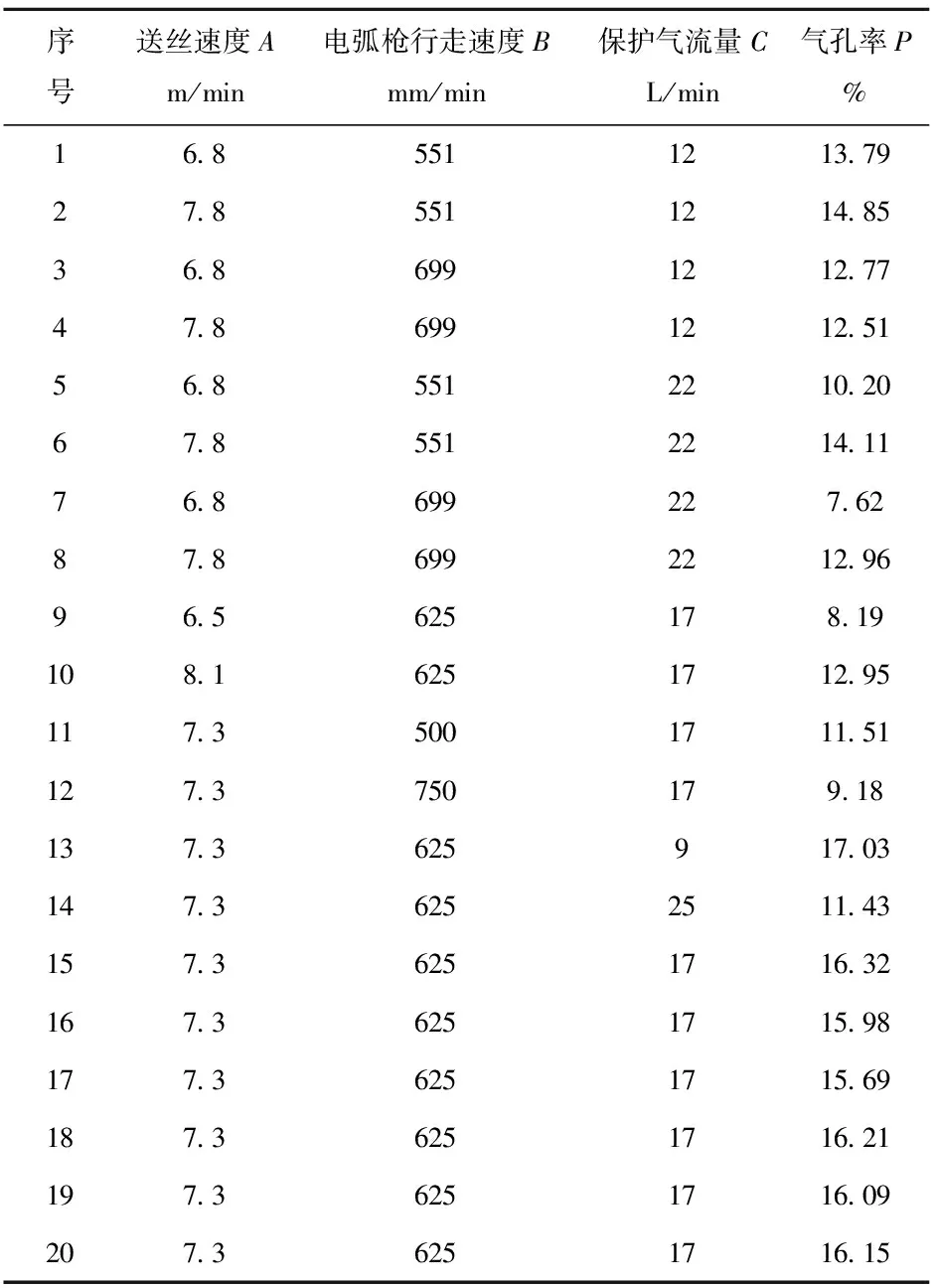

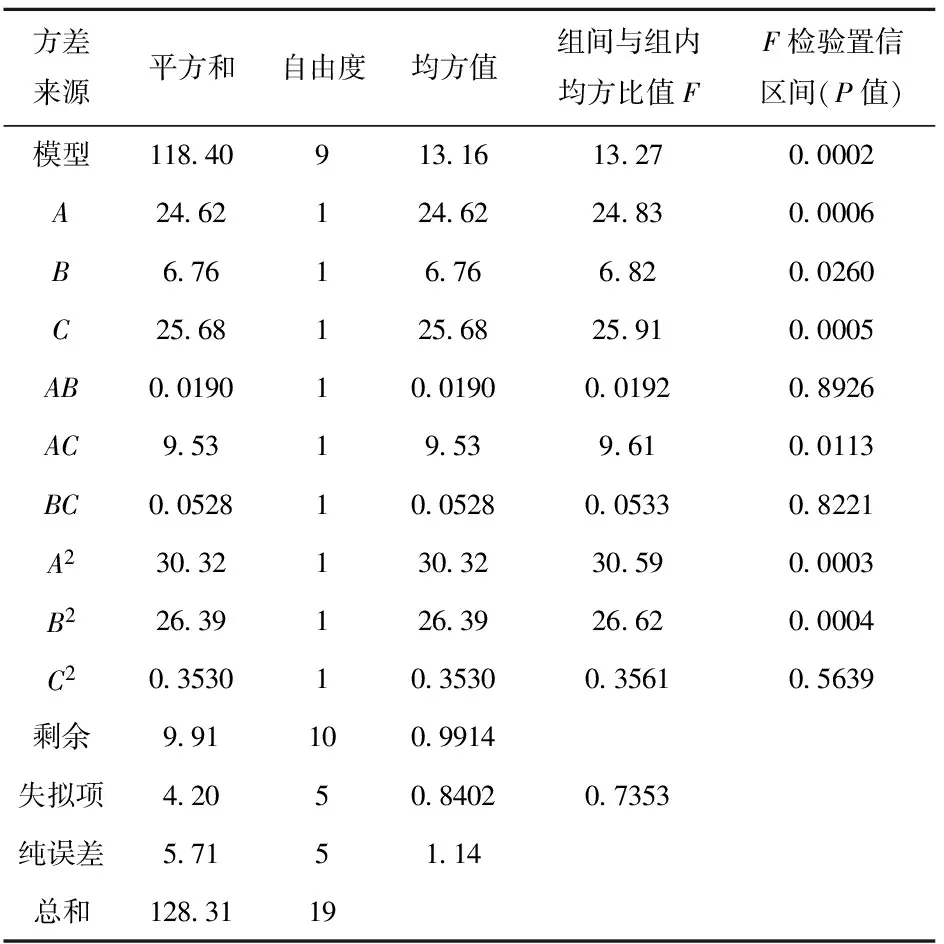

根据二次回归通用旋转组合标准实验表对三因素进行20次实验,实验结果如表3所示。由表3可见,不同的电弧增材制造工艺所成形堆积金属的气孔率具有显著差异。对实验结果采用二次方数学模型进行方差分析,结果如表4所示。不同实验组间与组内均方比值F=13.27>F(9, 10)=3.02,说明选用的二次方数学模型较为显著,适合对实验结果进行方差分析与多元回归拟合[9]。此外,由表4可知,送丝速度(A)、电弧枪行走速度(B)及保护气流量(C)的F检验置信区间均小于0.05,这意味着送丝速度、电弧枪行走速度、保护气流量对堆积金属气孔率均具有显著影响;同时,根据三因素的F检验置信区间(P值)可知,三个工艺参数对堆积金属气孔率影响显著度的顺序为:保护气流量、送丝速度、电弧枪行走速度。

表3 二次回归通用旋转组合实验结果

表4 方差分析表

2.2 各因素对堆积金属气孔率的影响规律

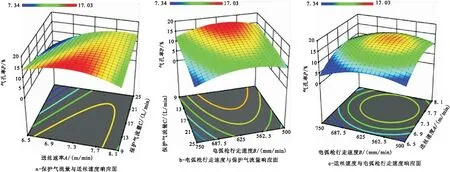

二次回归通用旋转组合实验后得到保护气流量与送丝速度的响应面、电弧枪行走速度与保护气流量的响应面、以及送丝速度与电弧枪行走速度的响应面分别如图1所示。

由图1(a)和图1(b)可知,当保持送丝速度或电弧枪行走速度不变时,堆积金属气孔率随保护气流量的提高而减小,这是由于充足而稳定的保护气流量对堆积过程中熔池的保护作用逐渐增强。铝堆积金属内的气孔主要为氢气孔[10],电弧增材制造时,空气中的氢组分会在电弧作用下分解为原子,使得[H]原子向液态金属内溶解、扩散,而当金属凝固时,[H]的溶解度会降低约90%以上,导致凝固前H2难以逸出而形成氢气孔。此外,7075铝合金中高含量的低蒸气压Mg、Zn组元易在堆积时蒸发,并倾向与气相中的氧、氮结合,增大氢分压,提高堆积金属内的氢含量。因此,电弧增材制造7075铝合金过程中提高保护气流量有利于增强气体保护作用,阻碍堆积时气相中氢组分向熔池中溶解,以降低堆积金属内氢含量及氢气孔倾向。

送丝速度与保护气流量、电弧枪行走速度的响应面分别如图1(a)、图1(c)所示,保持电弧枪行走速度或保护气流量不变时,堆积金属气孔率随送丝速度提高先增后减。在CMT一元化堆积电流、电压波形调节模式下,送丝速度的增大提高了热功率,导致堆积线能量增大,熔深增大。图2(a)为熔深随送丝速度的变化趋势,送丝速度由6.5 m/min提高至7.3 m/min时熔深显著增加,这使得堆积时液态金属内氢气泡上浮和逸出距离增大,不利于氢气泡在液态金属凝固前的短程快速逸出,从而更易滞留于堆积金属内形成气孔[11],引起气孔率提高(见图1(a)和图1(c))。此外,从图1(a)、图1(c)中还可以看到,送丝速度由7.3 m/min提高至8.1 m/min时,堆积金属气孔率发生小幅下降,这是由于较高的送丝速度显著增大了堆积线能量,从而增加金属液态阶段停留时间,使得氢气泡在更长时间的金属液态阶段内充分逸出,以降低气孔率。然而,由于送丝速度从7.3 m/min提高至8.1 m/min时熔深仍然不断增大以阻碍气体的短程快速逸出,堆积金属气孔率的降低幅度较小(见图1(a)和图1(c))。因此,采用较低的送丝速度可以更为有效的降低堆积金属气孔率。

图1 保护气流量、送丝速度、电弧枪行走速度两两交互响应面

图2 熔深随送丝速度、电弧枪行走速度的变化趋势

电弧枪行走速度与保护气流量、送丝速度的响应面分别如图1(b)、图1(c)所示,保持电弧枪行走速度或保护气流量不变时,随电弧枪行走速度由500 mm/min提高至625 mm/min,堆积金属气孔率逐渐增大。由于堆积热输入与电弧枪行走速度呈反比关系,电弧枪行走速度较低时(500 mm/min),堆积热输入较大,堆积金属液态阶段停留时间较长,有利于氢气泡在液态金属内的长时充分逸出,从而保持相对较小的气孔率;随电弧枪行走速度由500 mm/min增大至625 mm/min,热输入逐渐减小,堆积金属液态阶段停留时间减少,液态金属内氢气泡逸出不充分,导致气孔率增大。此外,由图1(b)、图1(c)还可观察到,电弧枪行走速度由625 mm/min提高至750 mm/min时,堆积金属气孔率大幅降低。图2(b)为熔深随电弧枪行走速度的变化趋势,电弧枪行走速度由625 mm/min提高至750 mm/min时熔深显著降低。由此可见,电弧枪行走速度增大导致热输入下降,并引起了熔深显著降低。这缩短了熔池底部至表面的距离,有利于液态金属内氢气泡的短程快速逸出,从而使堆积金属气孔率显著降低(见图1(b)、图1(c))。因此,采用较高的电弧枪行走速度可以更为有效的降低堆积金属气孔率。

2.37075铝合金堆积金属气孔率预测模型建立

对表4去除F检验置信区间大于0.1的影响显著度较低的实验因素,对其它各因素,通过多元逐步回归计算并建立电弧增材制造7075铝合金堆积金属气孔率预测模型如下:

P=78.78A+0.2964B-3.4568C+0.436AC-5.72A2-0.0002447B2-340.3622

(1)

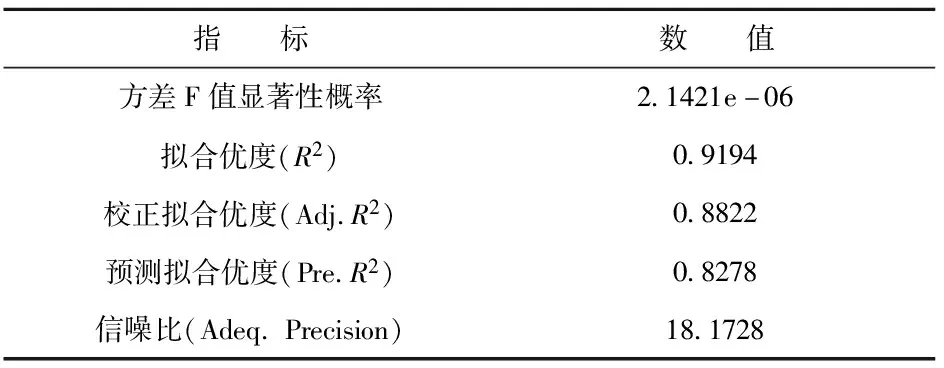

对预测模型的回归拟合度进行检验,如表5所示,该模型的方差F值显著性概率远小于0.05,说明预测模型达到显著性水平,电弧增材制造7075铝合金堆积金属的气孔率与送丝速度、电弧枪行走速度、保护气流量存在显著的回归关系。同时,预测模型的拟合优度(R2)为0.9194,说明大于90%的气孔率(P)波动值均能被模型所预测。模型的校正拟合优度(Adj.R2)以及预测拟合优度(Pre.R2)均与标准值1的差值小于0.3,且后者低于前者,两者差值小于0.2,说明模型拟合度较高,欠拟合及过拟合程度可忽略[12-13]。

表5 预测模型拟合度指标值

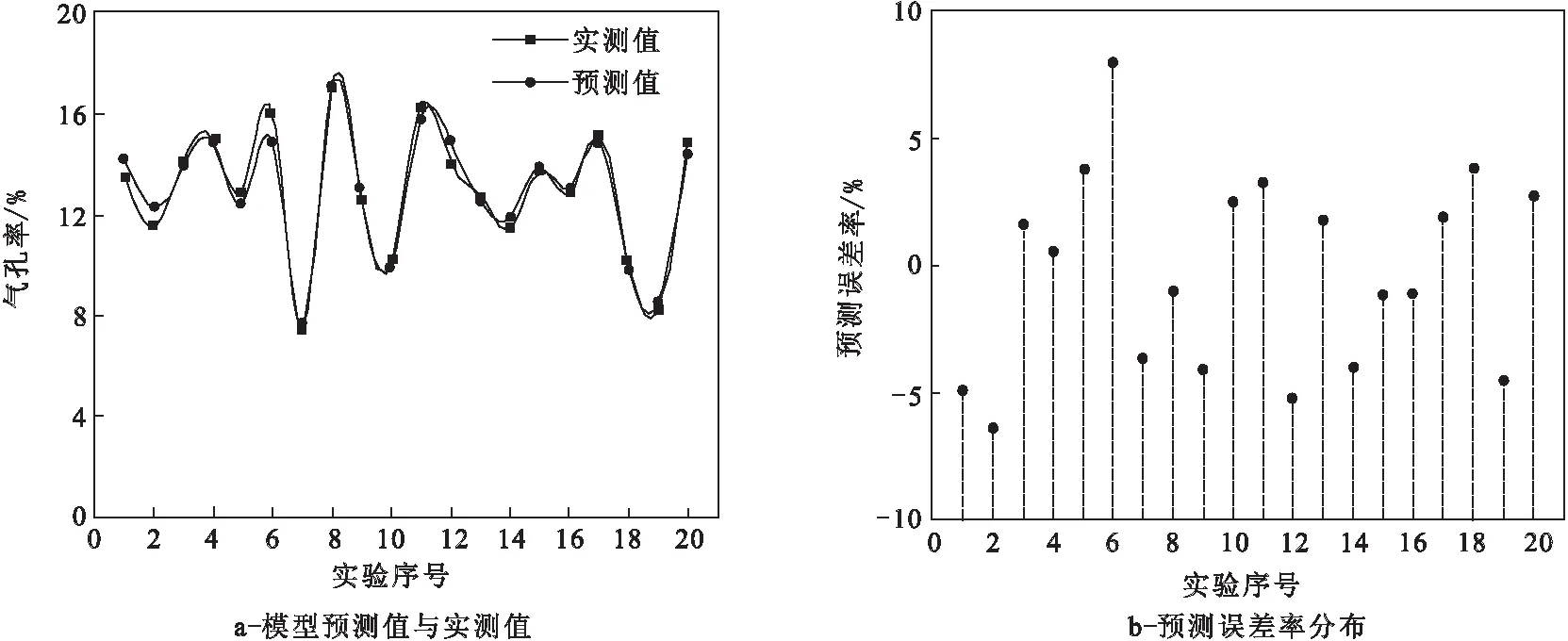

图3(a)较为直观地反映了表3中二次回归通用旋转组合的20次实验下堆积金属气孔率实测值与模型预测值的变化曲线。由图3可见,两曲线基本重合,说明模型预测误差率较低。图3(b)为20次实验的误差率分布,计算得到最大误差率为9.63%,平均误差率为±4.38%,大部分误差率在±5%以内。

图3 二次回归通用旋转组合实验中各实验号的模型预测值、实测值及误差率分布

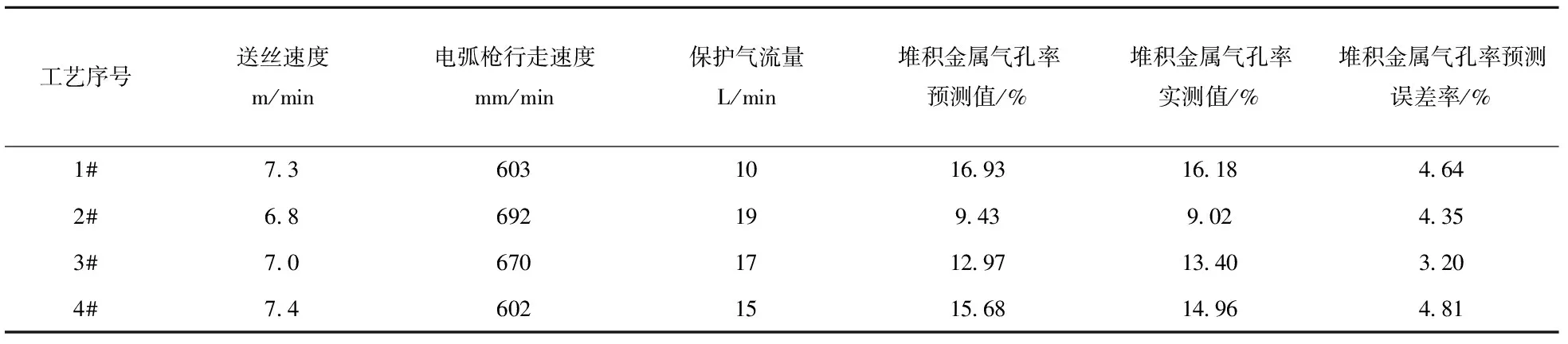

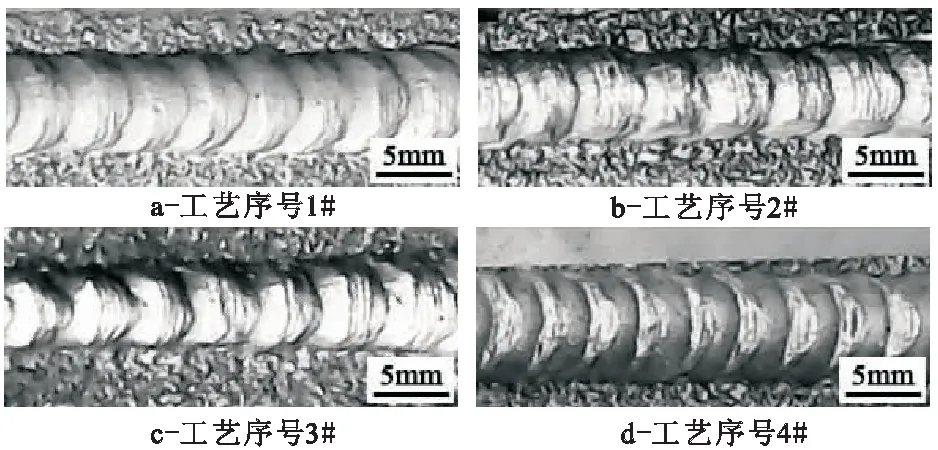

进一步检测所建立模型的预测精度,采用四组送丝速度、电弧枪行走速度、保护气流量完全不同的工艺参数电弧增材制造7075铝合金单道堆积金属,通过模型预测堆积金属气孔率,同时对气孔率进行实际测量以进行比较。

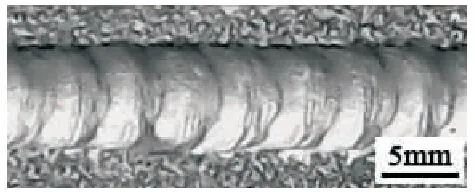

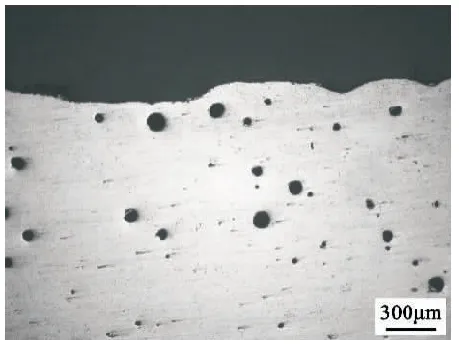

采用的四组工艺参数值如表6所示。堆积金属宏观形貌如图4所示,四组工艺下电弧增材制造7075铝合金单道堆积金属均成形良好。不同工艺条件下堆积金属气孔率的模型预测值与实测值如表6所示。气孔形态及分布如图5所示,可见,四组实验的预测误差率均在5%以内,所建立的堆积金属气孔率预测模型精确度较高。

表6 模型预测精确度检验实验工艺参数及检验结果

图4 模型预测精确度检验实验中不同工艺下的堆积金属宏观形貌

图5 模型预测精确度检验实验中不同工艺下的堆积金属气孔形态

2.4 基于预测模型的7075铝合金电弧增材制造工艺优化

基于所建立的模型进行7075铝合金电弧增材制造工艺优化。选取堆积金属气孔率、及气孔率计算标准差作为两个优化目标,并采用双目标望小特性方法进行迭代寻优计算,保证优化后的工艺参数具有最低的堆积金属气孔率及最高的寻优计算准确性。

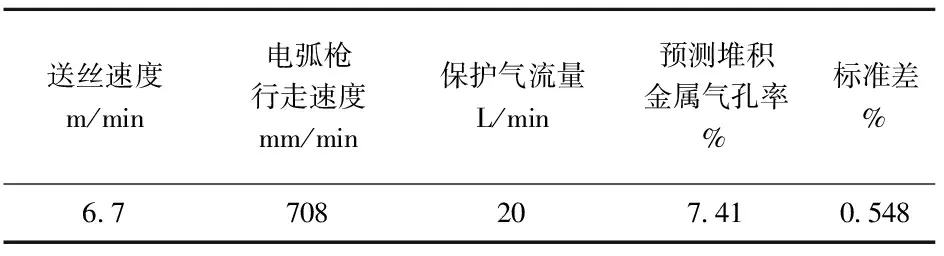

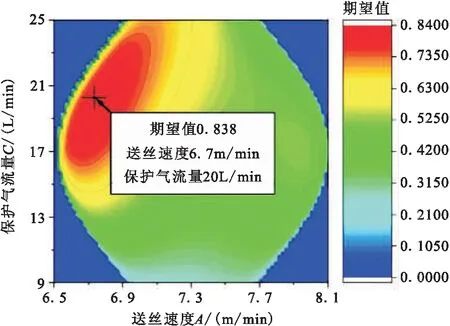

利用Design-Expert软件对模型在送丝速度6.5~8.1 m/min、电弧枪行走速度500~750 mm/min、保护气流量9~25 L/min的实验范围内进行100,000次迭代寻优计算。最终得到的优化方案如表7所示,即采用6.7 m/min送丝速度、708 mm/min电弧枪行走速度、20 L/min保护气流量进行7075铝合金电弧增材制造,可使得堆积金属气孔率仅为7.41%±0.548%。在优化的708 mm/min电弧枪行走速度条件下对送丝速度、保护气流量进行寻优计算的双因素期望值等高线图如图6所示,在6.7 m/min送丝速度、20 L/min保护气流量条件下,期望值达到最大值0.838,接近极限值1,说明最终优化的工艺参数可保证堆积金属具有最低的7.41%气孔率,且优化准确性最高。

表7 电弧增材制造7075铝合金堆积金属优化工艺

图6 送丝速度与保护气流量的双因素期望值等高线图

采用优化的6.7 m/min送丝速度、708 mm/min电弧枪行走速度、20 L/min保护气流量电弧增材制造单道7075铝合金堆积金属。堆积金属宏观形貌如图7所示。可以看到,堆积金属成形良好,无表观缺陷。堆积金属内部气孔分布如图8所示。实测气孔率为7.06%,相较于二次回归通用旋转组合实验中最高的17.03%气孔率(见表3),降低了约58.54%。同时,由图8可以看到,采用优化的电弧增材制造工艺,堆积金属内部气孔数量较少,气孔直径较小。

图7 优化工艺下堆积金属宏观形貌

图8 优化工艺下堆积金属气孔形态

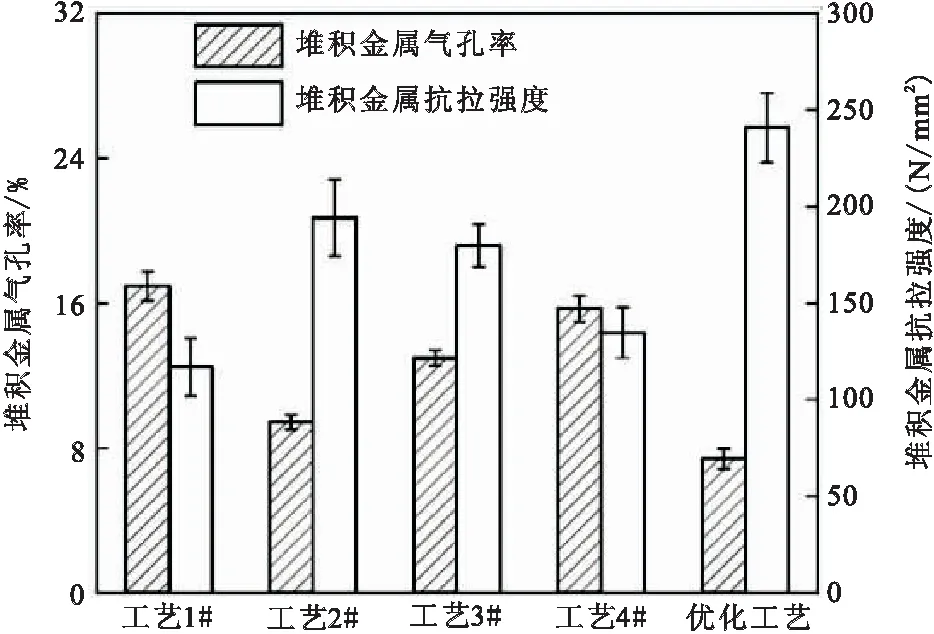

采用优化后的工艺及表6中的四组工艺分别进行单道多层直壁件堆积,并切取拉伸试样以比对不同工艺下堆积金属的抗拉强度,同时利用所建立的模型预测堆积金属气孔率,结果如图9所示。可以看到,气孔率对堆积金属抗拉强度具有显著影响,分析认为,这是由于气孔的存在减小了金属横截面的实际受力面积,同时孔隙处易在受力时成为应力集中源,引起裂纹启裂并在孔隙间扩展,导致金属力学性能下降[3, 14]。采用优化的6.7 m/min送丝速度、708 mm/min电弧枪行走速度、以及20 L/min保护气流量进行7075铝合金电弧增材制造可显著降低堆积金属气孔率,以使得堆积金属具有较高的力学性能。

图9 不同工艺条件下的堆积金属抗拉强度与气孔率

3 结 论

(1)送丝速度、电弧枪行走速度、保护气流量均对电弧增材制造7075铝合金堆积金属气孔率产生显著影响,影响显著度由大至小为:保护气流量、送丝速度、电弧枪行走速度。

(2)较高的保护气流量有利于增强气体保护作用,阻碍堆积时气相中氢组分向熔池中溶解,以降低堆积金属气孔倾向。

(3)送丝速度较低或电弧枪行走速度较快有利于在电弧增材制造时获得较浅熔深,缩短气体逸出距离,使气体易于逸出以显著降低堆积金属气孔率。

(4)建立了7075铝合金堆积金属气孔率关于送丝速度、电弧枪行走速度、保护气流量的数学模型,该模型可用来预测堆积金属气孔率,预测误差率在5%以内。

(5)基于7075铝合金堆积金属气孔率预测模型优化出电弧增材制造工艺为,送丝速度6.7 m/min、电弧枪行走速度708 mm/min、保护气流量20 L/min,该工艺可使得堆积金属气孔率小于10%。