喷射3D打印磷酸镁水泥与混凝土界面粘结性能研究

2021-07-13刘雄飞

刘雄飞,李 琦,王 里,王 楠

(1.河北工业大学土木与交通学院,天津 300401;2.北京理工大学,冲击环境材料技术重点实验室,北京 100081)

0 引 言

建筑级3D打印技术是应用机电一体化技术将水泥基材料逐层自动建造成预设数字模型结构的新型增材制造技术,具有无模化、快速化、自动化、灵活化和精细化等特征[1-2],能够在极端环境下进行复杂建筑结构制造,可降低人工成本、减少施工环境污染和施工事故风险等问题。目前,3D打印办公楼、别墅、步行桥和公共建筑等实际工程已得到广泛的认可[2-3]。

喷射3D打印技术是结合喷射混凝土技术与3D打印工艺优势,将水泥基材料逐层喷射打印在受喷面表层形成数字模型设计结构的方法[4],可在垂直、顶面方向等各个角度,以及协同钢筋骨架进行灵活打印。Newdecker等[5]建立了一套多自由度机械臂门架式组合喷射3D打印系统,研究了砂浆工作性能和喷射3D打印参数相互关系,探明了喷射3D打印混凝土的可行性。Lindemann等[6]在15 min内打印出1 200 mm宽、1 000 mm高和顶部外扩400 mm的不规则圆柱形立体结构。Kloft等[7]协同钢筋骨架喷射3D打印出钢筋混凝土墙和柱。Lu等[8]探究了粉煤灰对材料可喷射3D打印性的影响规律,同时加入引气剂改善喷射3D打印材料均匀性[9],探明了材料流变性和可喷射3D打印性相互关系[4]。Kloft等[10]探明了喷射3D打印对材料层间界面粘结强度的提升效应。Dressier等[11]提出了速凝剂优化喷射3D打印水泥基材料力学性能及其结构整体性的优化方法。基于喷射3D打印全角度灵活建造优势,可达到对既有建筑结构快速防护的目的。

磷酸镁水泥(magnesium phosphate cement, MPC)是由过烧氧化镁、磷酸盐、缓凝剂及矿物掺合料制成的一种水硬性胶凝材料[12],具有凝结硬化快[13]、粘结强度高[14]、快硬早强和低温硬化[15]等特性。基于自身优异的粘结性能,MPC可作为无机粘结剂广泛应用于结构修补加固领域。Qiao等[16]研究MPC作为混凝土修补材料时粘结强度和体积稳定性变化规律,认为MPC可作为一种高效修补加固材料。Qin等[14]研究了镁磷摩尔比和水胶比对MPC与混凝土界面粘结强度影响规律,提出了水溶性盐侵入混凝土基体形成化学结合作用和MPC填充混凝土孔隙形成物理机械咬合作用机理。Kim等[17]研究了MPC界面粘结、收缩和抗氯离子侵蚀等性能,并使用MPC修补混凝土板裂缝,结果表明在室外环境下修补裂缝长期稳定且没有新裂缝产生。刘周强等[18]使用MPC植筋加固混凝土桥梁结构,并探明了硅灰对MPC植筋加固粘结性能影响规律。李悦等使用MPC粘贴碳纤维布(carbon fiber reinforced plastics, CFRP)形成MPC-CFRP复合材料,研究了MPC-CFRP加固混凝土结构轴压性能[19]、抗弯性能[20]和氯离子萃取与加固一体化功能[21-22]等,建立了MPC-CFRP加固损伤混凝土结构新方法及其极限承载力计算模型。

本文将喷射3D打印与MPC优势交叉融合,提出喷射3D打印MPC防护建筑结构新方法,研究了矿物组分改性MPC工作、力学和流变性能对其可喷射3D打印的影响规律,并测定喷射3D打印MPC层间及其与混凝土界面粘结强度和微观结构变化规律,为MPC快速修复加固既有建筑结构提供新方法。

1 实 验

1.1 原材料

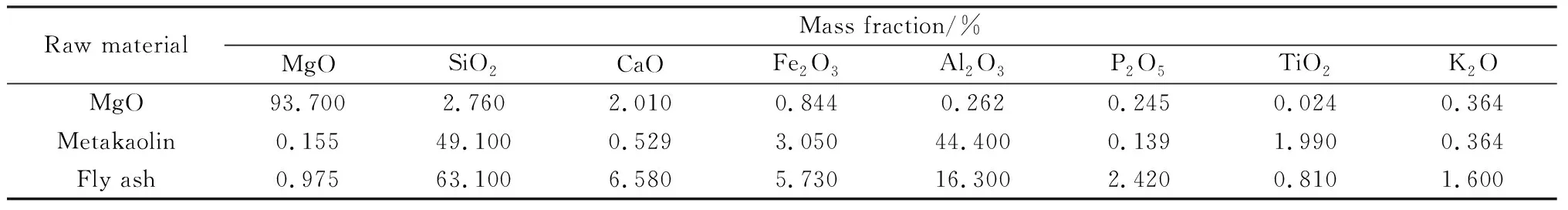

磷酸镁水泥(MPC)由氧化镁(MgO)、磷酸二氢钾(KH2PO4)、偏高岭土(MK)、粉煤灰(FA)、硼砂(Na2B4O7·10H2O)、玻璃微珠(HGM)、水、减水剂按不同比例混合配制而成。重烧MgO由菱镁矿在1 600 ℃下煅烧4 h而成,以硼砂为缓凝剂,以MK和FA作为矿物掺合料对MPC的凝结时间及流变性能等进行优化调整。加入HGM提升材料的流动度,降低材料密度,使之利于喷射3D打印。三种材料的主要化学成分如表1所示。

表1 氧化镁、偏高岭土、粉煤灰的主要化学组成Table 1 Main chemical composition of MgO, metakaolin and fly ash

1.2 试样制备与测试方法

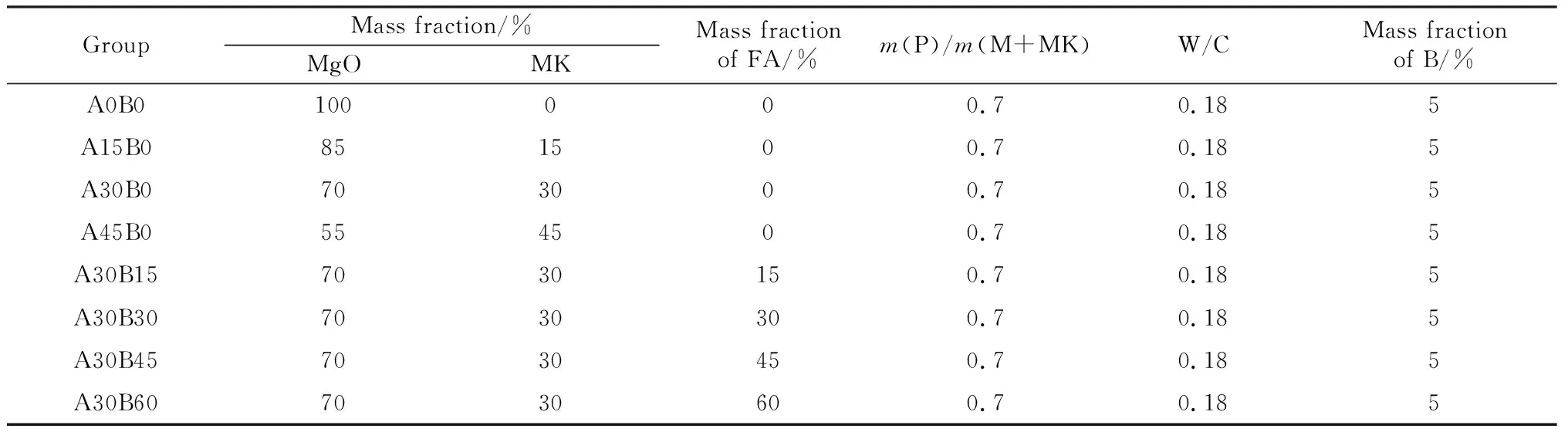

研究设计了8组具有四种不同MK掺量(0%、15%、30%、45%,质量分数,下同),五种不同FA掺量(0%、15%、30%、45%、60%,质量分数,下同)的MPC混合物,配合比如表2所示。其中,水与固体的质量比m(W) ∶m(C)=0.18,磷酸盐与(MgO与MK之和)的质量比m(P) ∶m(M+MK)=0.7,硼砂(B)用量为MgO与MK质量之和的5%,HGM掺量为固体体积的40%,以此条件制备MPC试样。

表2 磷酸镁水泥配合比Table 2 Mixing proportions of MPC

为防止反应不完全以及MPC提前凝结硬化,制备过程分为两步进行:(1)将水、磷酸二氢钾、减水剂和硼砂混合搅拌3 min,得到搅拌均匀的混合物;(2)将MgO、MK、FA加入继续搅拌30 s。

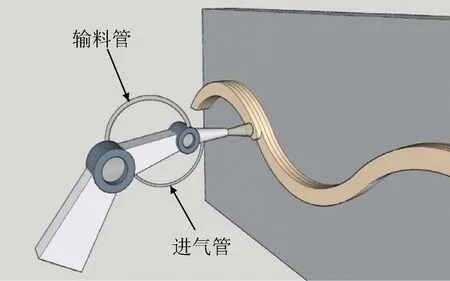

喷射3D打印示意图如图1所示。一个喷口直径为4 mm的喷枪连接在3D打印机械臂上,材料由拌料仓中的转轴匀速旋转挤压泵送,通过输料管输送至喷口,空气压缩机提供的气压将材料持续喷射挤压到打印面上。机械臂按照设定打印路径移动使材料打印层层堆叠成型至设定结构。其中空气压缩机压力值设定为70 kPa,机械臂移动速度设定为5 cm/s,输料管半径为30 mm,长度为6 m,喷口与垂直打印面间距为7 cm,层间时间间隔为30 s。

图1 喷射3D打印示意图Fig.1 Schematic diagram of spray-based 3D printing

1.2.1 材料性能测试

根据GB/T 1346—2019《水泥标准稠度用水量、凝结时间、安定性检验方法》采用维卡仪测试各组MPC砂浆的凝结时间。采用德国史莱宾格Viskomat NT砂浆水泥浆流变仪测定每组MPC砂浆的流变性能,将新拌砂浆放入标准尺寸容器中,按照预定加载速率对新拌砂浆样品进行流变试验,每组试样进行3次测试,根据新拌砂浆剪切速率的变化确定其屈服应力和塑性粘度等。根据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》分别测量试样3 d和7 d龄期的抗压强度与抗折强度,每组包含5个试样,试样误差率控制在5%以内。

1.2.2 打印效果测试

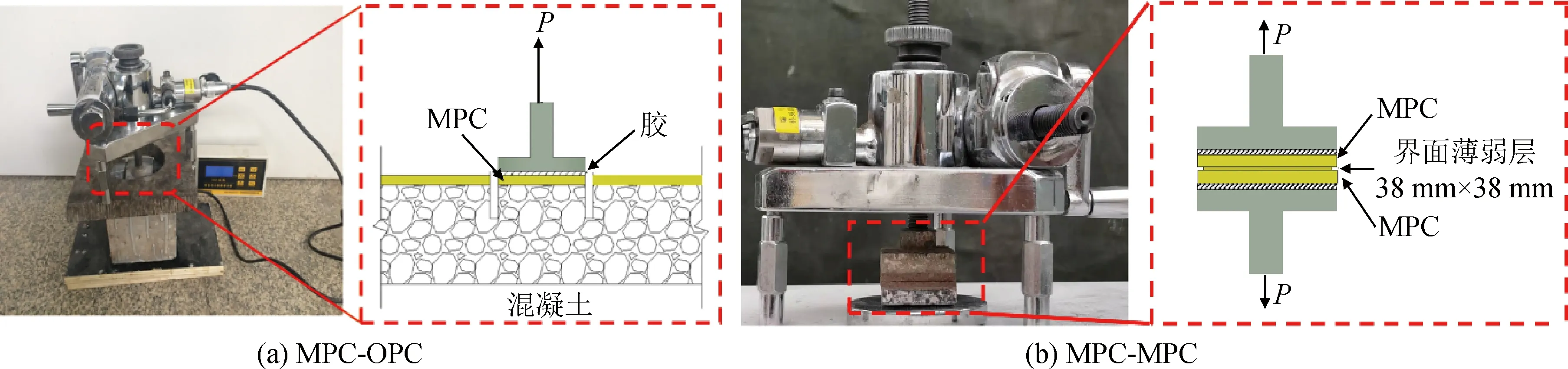

为选出最优的一组打印材料,通过喷射打印和浇筑两种方式在抗压强度为42.5 MPa的普通硅酸盐水泥基板上制备试样,在试验前将水泥基板表面灰尘和多余颗粒清理干净,并喷水润湿。制备的试样尺寸为40 mm×40 mm,如图2(a)所示。养护3 d后将拉销与MPC通过环氧树脂结合进行拉拔测试,拉脱力(P)作用在拉销上与粘结面垂直,拉伸粘结强度由P的最大数值除以界面粘结面积计算界面粘结强度。同时将MPC材料进行多层喷射,取尺寸为40 mm×40 mm的多层试样上下用环氧树脂固定,测定MPC层间粘结强度,为保证被测试样在界面处断开,在多层试样中部层间界面处制备面积为38 mm×38 mm的薄弱层如图2(b)所示,为了保证结果的准确性,准备并测试了5个试样。根据GB 50367—2006《混凝土结构加固设计规范》进行界面粘结强度测试及计算,随后通过扫描电镜进行微观性能测试。综合评价各组材料性能及打印效果,选取一组最优材料进行多层喷射3D打印如图1所示,并测量打印宽度、厚度以评价其最终打印效果。

图2 界面粘结测试试样制备及测试方法Fig.2 Preparation of interfacial bonding test specimens and test method for interface bonding properties

2 结果与讨论

2.1 凝结时间和水化热

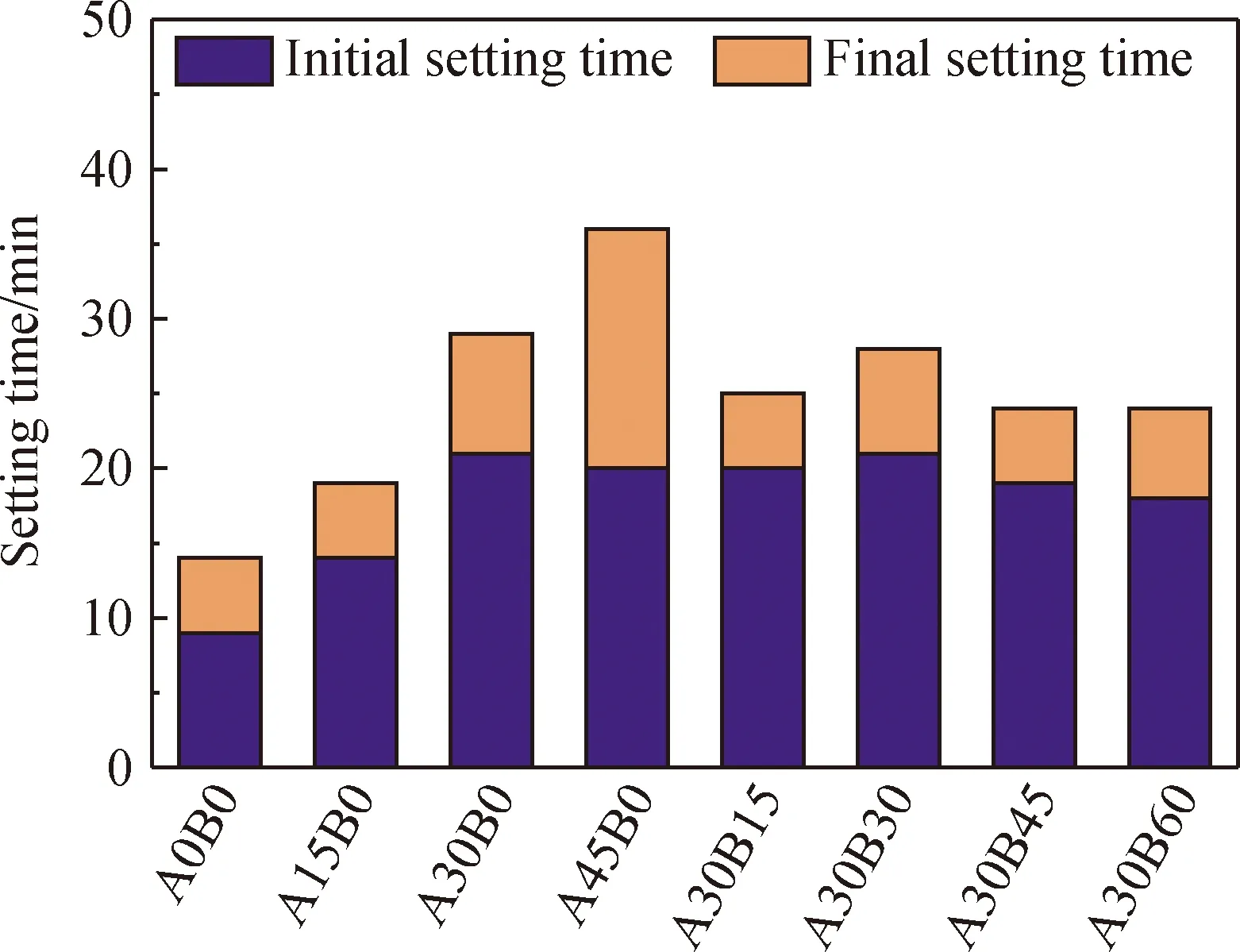

图3为MPC试样的凝结时间。如图3所示,随着MK掺量的增加,凝结时间得到显著延长,在没有加入MK时,MPC初凝时间为9 min,终凝时间为14 min,时间不足以进行喷射3D打印中材料的输送和喷射;在MK掺量为30%时,初凝时间提高至21 min,终凝时间提高至29 min,但继续提高MK掺量后,尽管终凝时间继续提高至37 min,但初凝时间并没有明显提高。当材料初凝后,喷射3D打印同样无法进行材料的输送及喷射过程,而材料的初凝时间和终凝时间间隔较短可以使材料在喷射后快速凝结,有利于提升建造稳定性。因此MK掺量为30%时初凝时间较长,终凝时间与初凝时间间隔较短,最适用于喷射3D打印。而FA活性较低,在常温下MgO和FA之间并不存在胶凝硬化反应,对于凝结时间的影响很小。

图3 磷酸镁水泥的凝结时间Fig.3 Setting time of MPC

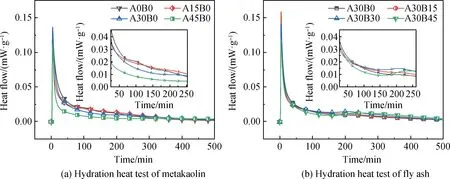

图4(a)为MK掺量对MPC的水化热反应影响。由图4(a)可知,在未加入MK时,放热峰出现很早且峰值较大,在用不同比例MK替换MgO后,放热峰出现时间后移,且峰值较小,放热更平缓,可见MK的加入使MPC的凝结硬化进度放缓,反应激烈程度下降。图4(b)展示了FA掺量对MPC的水化热反应影响。四组试验放热峰出现时间接近,且峰值大小并无明显的规律性,可见FA的掺加对MPC的水化放热速率并无显著影响。因此,在喷射3D打印中,MK掺量为30%的MPC最能满足喷射3D打印对其凝结时间的要求。

图4 偏高岭土和粉煤灰的水化热测试Fig.4 Hydration heat tests of metakaolin and fly ash

2.2 力学性能

MPC试样的抗折强度如图5所示。由图5可知,各组试样在3 d均已获得较高抗折强度,且强度随时间增加而增加,7 d抗折强度相较3 d抗折强度平均提高28.4%。当MK掺量提高至30%时,抗折强度显著增加,3 d抗折强度提高21.6%,7 d抗折强度提高2.8%。但当掺量提高至45%时,3 d强度相比未加入MK MPC试样下降9.8%,7 d抗折强度相比未加入MK的MPC试样下降18.8%。这是由于在MK掺量低于30%时,MK的填充效应使试样内部更加密实,而掺量继续增加时,MK大量取代MgO,降低了MPC的水化程度,致使水化产物数量降低,造成抗折强度明显降低。在MK掺量为30%的基础上加入FA后,MPC的7 d抗折强度显著提高,15%FA掺量下7 d抗折强度提高18.2%,30%FA掺量下7 d抗折强度提高44.2%,这是由于FA中的惰性物质降低了MgO的密度,使其早期反应速率降低,延缓了抗折强度的提升,后期MgO和KH2PO4反应完全后,FA进一步填充MPC内部结构,使其后期抗折强度得到提升。

图5 磷酸镁水泥的抗折强度Fig.5 Flexural strength of MPC

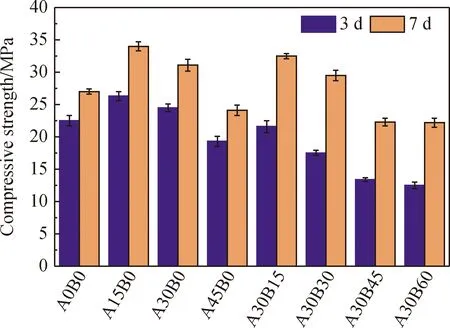

MPC试样的抗压强度如图6所示。由图6可知,MPC试样的7 d抗压强度相比于3 d抗压强度均有明显提升,其中,相比于未加入MK的试样,掺加15%~30%MK后MPC抗压强度提高效果最明显,当FA掺量为15%时,3 d抗压强度降低11.9%,然而7 d抗压强度反而提高4.5%。因为FA的低活性导致其在前期无法生成大量水化产物,而原本的微集料填充效应由于孔隙已经被MK填充而无法充分发挥。但随着水化反应的继续进行,FA火山灰反应生成部分水化产物,降低因MPC水化产物鸟粪石(KMgPO4·6H2O)含量减少带来的不利影响,从而提升MPC试样的抗压强度。

图6 磷酸镁水泥的抗压强度Fig.6 Compressive strength of MPC

通过抗压和抗折强度试验,证明30%掺量MK可有效提升MPC力学性能,15%~30%掺量FA不会对MPC力学性能造成明显负面影响,并有效提升MPC后期抗折与抗压强度。

2.3 流变性能

喷射3D打印和常规挤出式3D打印相同,要求材料在运输过程中具有良好可泵送性,即不发生堵管或流动不均匀等现象,同时需要材料在喷射后能够稳定建造,不垮塌或发生明显变形。静态屈服应力指水泥砂浆由固态转为液态时的受力临界值[23],在喷射3D打印中,建造性可以通过静态屈服应力表征,静态屈服应力越大,3D打印试样建造越稳定。动态屈服应力和塑性粘度可较好地表征水泥浆体在泵送过程中所受阻力大小,较低动态屈服应力和塑性粘度的水泥浆体具有更好的泵送性能。

试验剪切应力和剪切速率的关系通过式(1)所示的Bingham模型进行分析,结果如图7所示。

图7 静态屈服应力、动态屈服应力与塑性粘度Fig.7 Static yield stress, dynamic yield stressand plastic viscosity

τ=τ0+μ·Γ

(1)

式中:τ为剪切应力,Pa;τ0为屈服应力,Pa;μ为塑性粘度,Pa·s;Γ为剪切速率,s-1。

矿物掺合料对静态屈服应力影响如图7所示。随着MK掺量增加,静态屈服应力逐步增加,30%掺量MK的试样静态屈服应力为277.92 Pa,可显著提升喷射3D打印MPC的可建造性。但同时动态屈服应力也明显提升,且塑性粘度始终保持较高水平,高塑性粘度导致MPC无法进行正常泵送和喷射,可泵送性和可喷射性较差。在30%掺量MK的MPC试样中加入FA后,静态屈服应力基本保持在260~300 Pa区间内,维持稳定的可建造性水平。而FA的加入显著降低了MPC塑性粘度,与A30B0相比,15%~30%FA掺量的试样塑性粘度降低29.3%~41.1%。但同时动态屈服应力随FA掺量的增加逐渐提高,FA掺量为15%~30%时,MPC的塑性粘度和动态屈服应力均满足喷射要求,具有良好的可泵送性和可喷射性。这是由于FA是一种近似圆球状且表面光滑的颗粒,在MPC中发挥“滚珠效应”,降低了MPC的塑性粘度[24]。

因此,综合考虑流变性能对喷射3D打印可泵送性、可喷射性和建造性能的影响,A30B15和A30B30试样为最优选项,此时静态屈服应力为290~310 Pa,动态屈服应力为165~183 Pa,塑性粘度为4.7~5.1 Pa·s。

2.4 打印性能评价

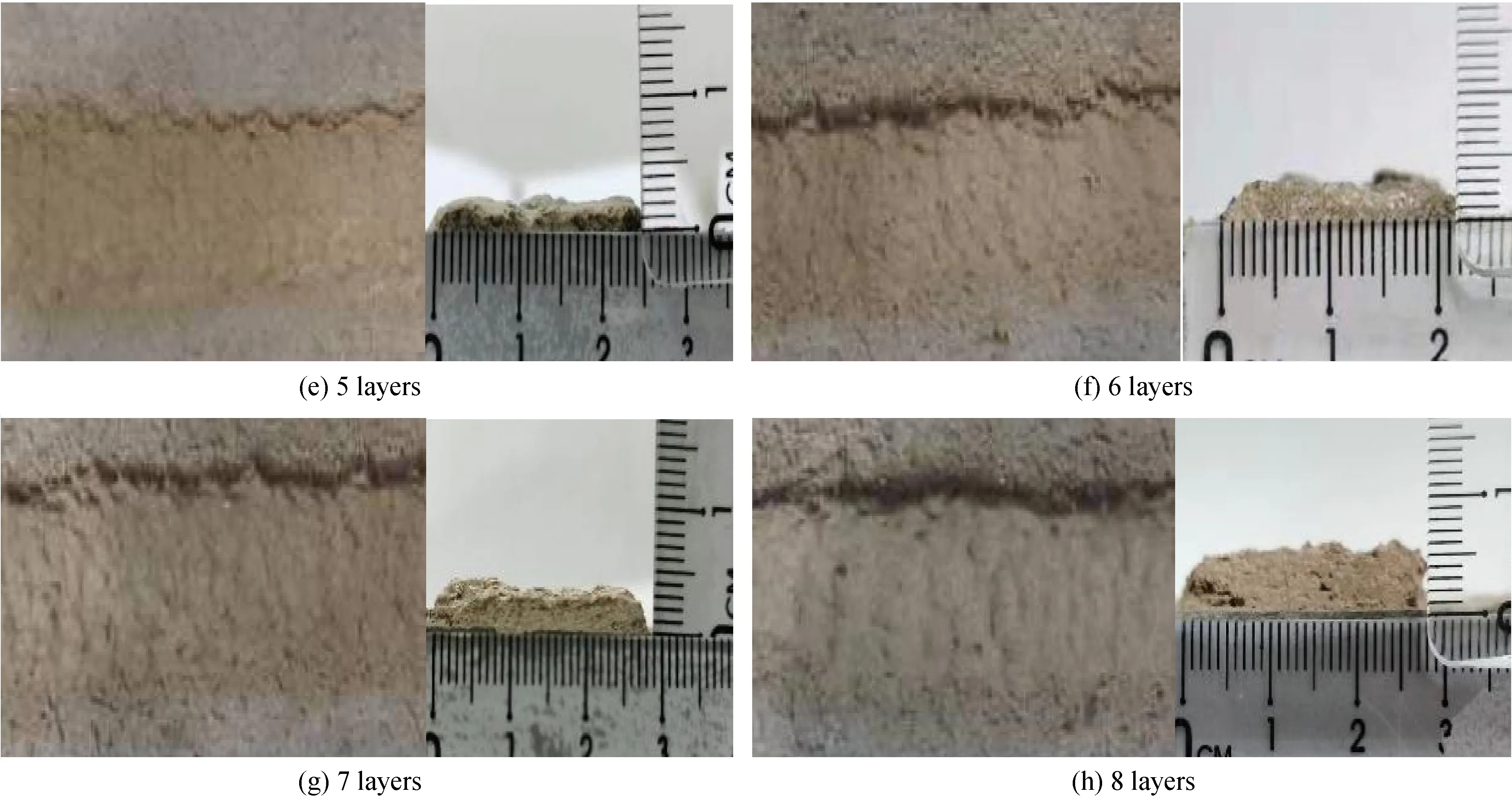

针对选取的A30B15试样进行了喷射3D打印测试。在制备好的混凝土板上,以5 cm/s的移动速度,距离混凝土板7 cm处进行喷射3D打印,每层打印结束后间隔30 s进行下一层打印。最多打印8层,并测量不同打印层数下的宽度厚度,以衡量打印效果及稳定性,效果如图8所示。

图8中可以看出,由于MPC凝结速度较快以及喷射过程中水分迅速散失,在每层打印结束后30 s内打印砂浆会迅速凝结失去流动性,利于喷射3D打印在多角度方向的进行。因此尽管是在立面上进行打印,并没有出现明显的坍落现象,宽度方向分布地较均匀。但是喷射的不稳定性造成打印条边界处较不均匀,且在打印层数较高时,有轻微的波纹状图案,在喷射过程中会在两侧出现轻微溅射,且随着厚度越厚,溅射积累越明显。侧立图可见各层之间无明显肉眼可见的分层,粘结效果良好。

图8 不同层数喷射3D打印MPC(1至8层)Fig.8 Spray-based 3D printing MPC with different layers (layers 1 to 8)

图9展示了不同打印层数下的MPC试样宽度、厚度的变化规律。由图9可知,喷射3D打印的A30B15试样宽度比较稳定,在打印8层以下基本保持在2.5 cm左右,并未因层数变多导致宽度变宽。打印厚度方面,从1~8层持续稳定线性提升,说明MPC作为一种喷射3D打印材料可进行稳定堆积,但在7~8层时,测量厚度误差较大,原因是波纹导致的厚度不均匀。在后续研究中,可寻找有效措施减少打印层表面波纹,从而提升打印稳定性。

图9 不同层数喷射3D打印MPC宽度和厚度Fig.9 Widths and thicknesses of different layersfor spray-based 3D printing MPC

2.5 界面粘结性能

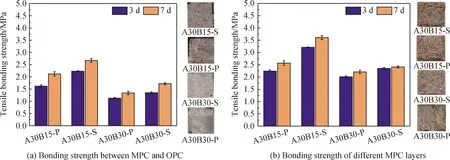

图10展示了A30B15和A30B30试样通过浇筑(P)和喷射(S)两种方式进行的粘结强度测试结果,并分别统计了3 d和7 d的测试数据。从图10(a)可见,粘结强度随着养护时间延长而提高,平均提高约21.0%,而且A30B15粘结强度较A30B30提高了62.0%,喷射组比浇筑组粘结强度明显提升,对比于浇筑试样(A30B15-P),喷射3D打印试样(A30B15-S)3 d和7 d界面粘结强度分别提升37.5%和21.0%。对比浇筑试样(A30B30-P),喷射3D打印试样(A30B30-S)的3 d和7 d界面粘结强度分别提高16.7%、30.7%。喷射组MPC层间粘结强度也比浇筑组有明显提升。对比图10(a)、(b)可知,相比MPC-OPC界面,A30B15喷射层间3 d和7 d粘结强度分别提升41.3%和33.7%。并且从图10可以看出,MPC与混凝土界面均为混凝土断裂破坏,说明MPC与混凝土有良好的界面粘结性。喷射3D打印MPC层间界面拔断破坏,MPC层间界面粗糙不平,说明界面粘结密实,界面处并无明显薄弱现象。

图10 A30B15和A30B30试样通过浇筑(P)和喷射(S)的拉伸粘结强度Fig.10 Tensile bond strength of A30B15 and A30B30 samples by casting (P) and spraying (S)

掺量30%的FA对于粘结强度有明显的负面作用,这是由于FA加入后,MPC生成具有粘性的磷酸铝相胶凝物质密度降低,而FA活性较低,反应生成的胶凝物质过少,无法对粘结强度产生正面作用,因此A30B15试样的粘结强度明显低于A30B30。同时相较于浇筑,喷射打印也能够显著提升粘结强度,因为喷射压力的作用可以提升砂浆与打印面之间的贴合效果,使其充分接触。同时,在喷射过程中砂浆在空气中雾化,自由水分会有部分散失,喷射在打印面后水灰比降低,进而提升界面粘结强度。喷射过程也会使材料中各组分的混合更加充分,对强度也有一定提升效果。从2.4节中图8可见,喷射MPC层间并无肉眼可见分界面,各层结合情况优秀,且每层材料均为MPC,材料间相容性更好,因此具有比MPC-OPC更好的界面粘结强度。

2.6 微观性能

2.6.1 SEM分析

图11为不同施工方式MPC的SEM照片。由图11可知,喷射3D打印MPC成均匀胶状,结构较为密实,而浇筑为棒状,结构相对比较稀疏。因为喷射3D打印过程中,高压气将MPC在喷出后雾化,使材料间接触更加充分,进一步提升水化作用,喷压提高层间界面粘结性能,进而提高界面粘结强度。

图11 不同施工方式MPC的SEM照片Fig.11 SEM images of MPC with pouring and spraying

2.6.2 界面间SEM分析

图12为观察A30B15试样通过喷射和浇筑两种方式施工时,MPC与打印面界面以及打印层间界面的SEM照片。从图12中可以看出,喷射打印下MPC与混凝土的界面更加致密,图12(a)下部界面具有明显的气泡,中部具有明显裂缝,浇筑界面间有明显开裂现象,MPC与打印面连接不够平滑,而图12(b)显示在喷射打印面界面上,打印面和MPC之间连接更加紧密,在界面上MPC生成更多水化产物和磷酸铝相絮状物质[25]。而图12(c)展示的各打印层间界面非常密实,SEM照片中无明显分界现象,界面处无显著气泡或者开裂分层,粘结效果良好,显著提升了其层间强度。

图12 不同界面间MPC的SEM照片Fig.12 SEM images of MPC with different interfaces

综上所述,喷射3D打印可以使界面处孔隙减少,与打印面之间连接更加致密,裂缝降低,同时MPC在打印面上生成的水化产物被MK与磷酸根离子反应生成的具有粘性的胶凝物质包裹[26],界面粘结效果优秀。常规挤出式3D打印存在层间界面薄弱的问题[3],喷射3D打印MPC在力学性能和微观表现方面均具有良好的界面粘结密实效果。

3 结论与展望

通过在MPC中加入FA、MK等矿物掺合料,调节凝结时间、流变特性等,制备出一种适用于喷射3D打印的MPC,通过力学性能试验、微观结构表征等研究方法,探究了MPC的可喷射3D打印性,以及喷射3D打印MPC与混凝土界面的粘结性能。主要结论如下:

(1)MK的存在延长了MPC砂浆的凝结时间。由于MK的掺加减少了MgO含量,且延迟了MPC水化放热的时间与程度,在MK掺量为30%时,初凝时间从9 min提高至21 min,终凝时间从14 min提高至29 min,为喷射3D打印提供了充足的打印窗口时间。

(2)通过FA滚珠状微观形貌降低了MPC各组分间摩擦力,可调节MPC的流变特性,在30%MK掺量基础上,15%~30%FA掺量可将MPC的静态屈服应力提高至290~310 Pa,动态屈服应力降低至165~183 Pa,塑性粘度降低至4.7~5.1 Pa·s,使MPC满足喷射3D打印对于流变参数的要求。

(3)测试结果表明,30%MK和15%FA掺量的MPC具有良好的可泵送性和可建造性,同时界面粘结效果好,微观界面密实,可应用于喷射3D打印技术。今后的研究应侧重于优化MPC喷射3D打印效果,如每层厚度、宽度的调节,以及利用MPC特性提升喷射3D打印力学性能,将喷射3D打印MPC应用于实际结构加固修复工程中。