耐碱玻璃纤维掺量对3D打印砂浆性能的影响研究

2021-07-13肖博丰张广虎

肖博丰,李 古,张广虎

(广东工业大学土木与交通工程学院,广州 510006)

0 引 言

玻璃纤维作为一种性能优良的无机非金属纤维材料,在很多行业和领域都有广泛的用途。特别是因其具有良好的绝缘性、耐热性、抗腐蚀性、经济性,在土木工程领域得到广泛应用[1-2]。耐碱玻璃纤维(alkali-resistant glass fiber)得益于加入了二氧化锆等耐碱组分,能有效抵抗水泥中高碱物质的侵蚀,与水泥基材料的适配性更好[3-4]。研究发现,耐碱玻璃纤维的掺加,能够有效提高混凝土的劈拉强度、抗折强度和韧性,同时还提高了混凝土的拉压比和泊松比[5-6]。但是,耐碱玻璃纤维也会增大水泥砂浆的屈服应力和稠度,导致混凝土流动性能降低[7-8]。耐碱玻璃纤维可以有效控制混凝土裂缝的产生与发展,提高混凝土的耐久性,但是过高的掺量也会导致纤维与混凝土之间的空隙变大,引发混凝土耐久性下降[8-9]。

随着科技的发展,3D打印已迅速深入各行各业,成为当下炙手可热的新兴技术。因其具有快速建造、高经济效益、可定制化设计等优点,在建筑领域的应用越来越广泛[10-11]。建筑3D打印的兴起,也为传统水泥基材料带来机遇和挑战。例如,建筑3D打印要求水泥基材料在流变性、凝结时间、强度等方面有特殊要求[12-13]。而3D打印建筑由于难以配置钢筋,如何对其增强增韧也是一个亟须克服的难题。不少学者指出,纤维材料可以显著提升新拌混凝土粘聚性、束缚构件变形、提高强度与韧性,非常适合引入建筑3D打印水泥基材料中[14-18]。

本研究通过掺入不同掺量的耐碱玻璃纤维并调节减水剂用量,制备了一系列3D打印砂浆。随后对其开展打印性能试验与强度试验,以评估各组砂浆的打印性能和研究纤维掺量对砂浆抗折强度和抗压强度的影响。

1 实 验

1.1 原材料与打印设备

本研究的3D打印砂浆的原材料包括水、水泥、细骨料、高效减水剂和耐碱玻璃纤维。其中:水采用广州本地自来水;水泥采用广州石井水泥公司生产的早强型普通硅酸盐水泥,标号为42.5R;细骨料为广州本地所产的最大粒径为1.18 mm的河砂;高效减水剂采用巴斯夫公司的聚羧酸高效减水剂;耐碱玻璃纤维为山东泰山玻璃纤维公司提供的耐碱玻璃纤维粗纱,通过纤维切割机切割至所需长度,纤维相关参数如表1所示。

表1 玻璃纤维性能参数Table 1 Properties of glass fiber

所用建筑3D打印机如图1所示,为实验室级三轴打印机,其打印过程如图2所示。打印喷嘴为圆形喷嘴,直径为15 mm,喷嘴挤出速率为400 mL/s,打印速度为50 mm/s。

图1 建筑3D打印机Fig.1 Constructional 3D printing machine

图2 打印过程Fig.2 Printing process

1.2 配合比设计

本试验共制备10组砂浆。配合比中,水灰比(质量比)定为0.24和0.28,灰砂比(质量比)定为1.00。纤维掺量(纤维与水泥质量比,下同)取0.00%、0.25%、0.50%、0.75%、1.00%。减水剂剂量不预先设定,而是在试配时通过跳桌试验调配,目的是确保各组砂浆均具有较好的打印性能。经过大量试配,建议砂浆的跳桌试验扩展度在180~220 mm之间为宜。

为便于区分,用X-Y对各组砂浆进行编号,其中X为纤维掺量、Y表示水灰比(W/C)。

1.3 试验内容

(1)跳桌试验[19]:因3D打印要满足自体成形要求,3D打印砂浆的和易性通常较低,常规坍落扩展度试验无法获得有效数据,宜采用GB/T 2419—2005《水泥胶砂流动度测定方法》进行跳桌试验。试验中,待砂浆跳动完毕,测量砂浆互相垂直的两个方向直径并计算平均值,该值定义为流动度,以此评估3D打印的和易性。

(2)挤出性试验[20]:在平面上打印一段砂浆,打印砂浆长度约为500 mm。打印完成后,测量该段砂浆间隔10个位置的宽度,如图3所示,并计算平均宽度和标准差。进而计算挤出性变异系数,以此评估3D打印砂浆挤出性能的好坏。

图3 挤出性试验Fig.3 Extrudability test

(3)变形性试验[21]:打印两层砂浆,打印砂浆长度约为200 mm,并立即测量该段砂浆间隔10个位置的高度并取平均值,定为h0。随后,在该段砂浆上逐层轻轻累放重物板(每层重物板的重量与一层砂浆的重量相当),以此模拟打印多层砂浆的情况,如图4所示。摆放重物板的间隔时间取1 min,一共累放10层重物板。累放后,在该段砂浆原有位置测量高度并取平均值,定为h10。最后,计算变形率τ=(h0-h10)/h0,以此评估3D打印砂浆多层打印时底层的沉降变形情况。

图4 变形性试验Fig.4 Deformability test

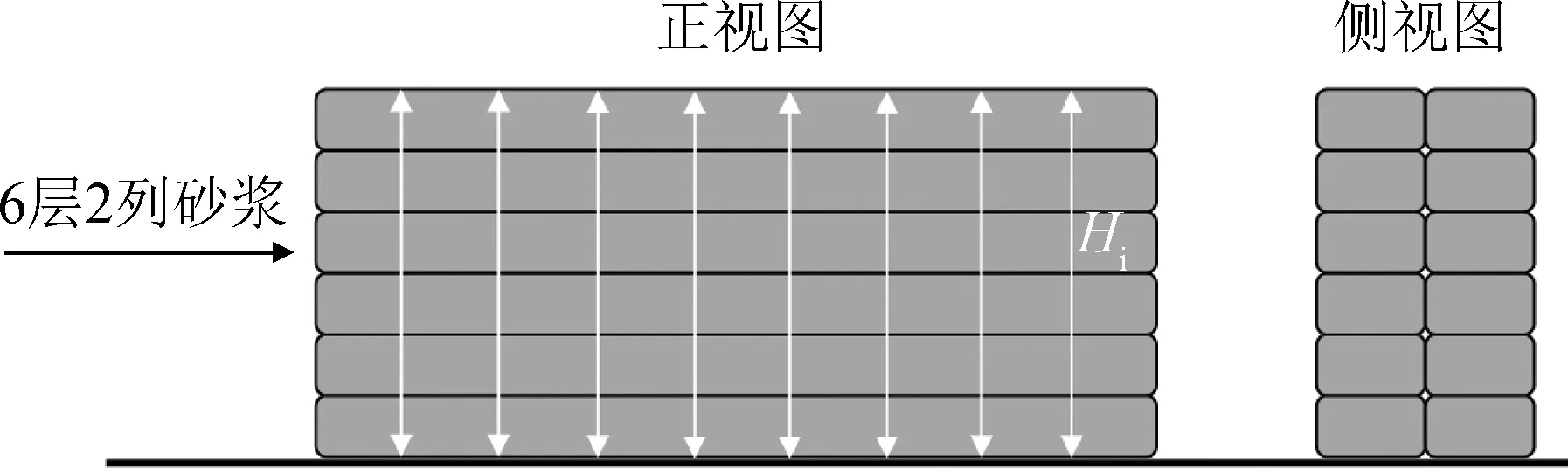

(4)可建造性试验[22]:打印6层2列砂浆,砂浆长度约500 mm。打印完并硬化后,测量成型试件间隔10个位置的高度,如图5所示。随后,计算平均高度和标准差。进而计算可建造性变异系数,用来评估3D打印砂浆打印成型的好坏。

图5 可建造性试验Fig.5 Buildability test

(5)抗折抗压试验[23]:采用GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》对3D打印砂浆试块进行抗折试验和抗压试验。首先,打印3层2列砂浆段,待硬化后进行28 d的养护。随后将砂浆段切割打磨成如图6所示的40 mm×40 mm×160 mm试件,进行抗折抗压试验。

图6 3D打印砂浆试件Fig.6 Specimen of 3D printed mortar

2 结果与讨论

2.1 试验结果

各组的试验结果如表2所示,包括流动度(flow spread)、减水剂剂量(SP dosage)、挤出性变异系数(coefficient of variation of extrudability, CVE)、变形率(deformation rate)、可建造性变异系数(coefficient of variation of buildability, CVB)、抗折强度(flexural strength)、抗压强度(compressive strength)。

表2 试验结果Table 2 Test results

2.2 打印相关性能分析

在本研究的前期试配过程中,发现当3D打印砂浆的跳桌试验流动度不足180 mm时,打印过程中会表现为出较干燥、打印断续,甚至出现砂浆过早硬化的情况;而如果扩展度值超过220 mm,又会出现打印过程中容易流浆、无法正常成型、强度不足的情况。因此,经过大量试配,本研究建议将3D打印砂浆的跳桌试验流动度控制在180~220 mm的区间内。如表2第2列所示,本研究所制备的3D打印砂浆的流动度在184~200 mm之间变化,均满足预设要求。

为满足预设的流动度要求,砂浆的减水剂剂量需要在试验中调配。各组砂浆的减水剂剂量如表2第3列所示。从表中可知:当水灰比较低时(0.24),减水剂剂量较高(0.58%~0.95%);当水灰比较高时(0.28),减水剂剂量较低(0.30%~0.42%)。同时,随着纤维掺量的增加,减水剂剂量也随之增加。

挤出性变异系数是用来评估打印过程中喷头所挤出的砂浆质量好坏的指标。挤出性变异系数越小,说明挤出时砂浆的尺寸波动越小、挤出性越好。各组砂浆的挤出性变异系数在表2第4列所示。从表中可见,各组砂浆的挤出性变异系数在1.10%~4.30%之间变化,均远低于15%的统计学限值,这说明各组砂浆均具有较好的挤出性。

变形率是用来评估在打印过程中砂浆层受到上层挤压作用下变形情况的指标。变形率越小,说明砂浆抵抗变形的能力越好。各组砂浆的变形率在表2第5列所示。如表所示,各组砂浆的变形率在0.017~0.080之间变化,变形率均不高,说明各组砂浆均有较好的变形抵抗能力。

可建造性变异系数是用来衡量打印了一定层数后所形成的构筑体的高度是否稳定。可建造性变异系数越小,说明构筑体的可建造性越好。各组砂浆的可建造性变异系数如表2第6列所示。可以看到,各组砂浆的可建造性变异系数在0.50%~1.50%之间变化,均远低于15%的统计学限值,这表明各组砂浆均有着良好的可建造性。

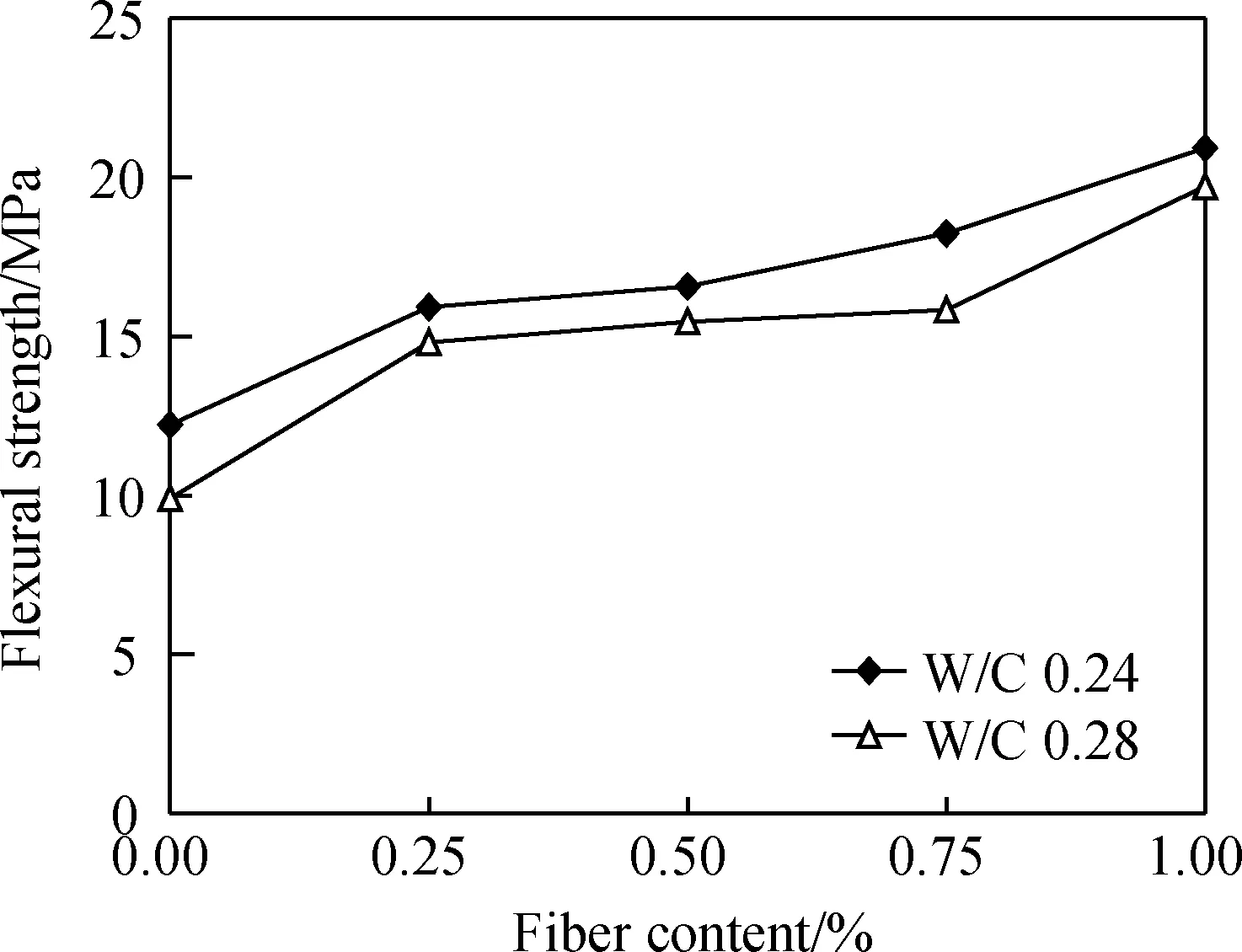

2.3 抗折强度分析

各组砂浆的抗折强度结果如表2第7列所示。为更好分析水灰比和纤维掺量对3D打印砂浆抗折强度的影响,绘制了图7。从图中可见,在相同纤维掺量下,水灰比较低的砂浆的抗折强度较高。该结果是合理的,因为水灰比是影响水泥基材料强度的重要因素之一,且通常降低水灰比会使强度提高[24-25]。另一方面,在水灰比不变的情况下,可以明显看到,随着纤维掺量的增加,砂浆的抗折强度逐步提高。例如,在水灰比为0.24时,纤维掺量从0.00%增加到1.00%,抗折强度从12.24 MPa提升到20.90 MPa,增幅达到了70.7%;在水灰比为0.28时,纤维掺量从0.00%增加到1.00%,抗折强度从9.92 MPa提高到19.76 MPa,增幅达到99.2%。

图7 3D打印砂浆抗折强度Fig.7 Flexural strength of 3D printed mortar

这充分说明,耐碱玻璃纤维的掺入,可以显著提升硬化3D打印砂浆的抗折强度[21,26]。这一方面是由于纤维掺量越高,越容易形成纤维搭接网络来抵抗拉伸荷载。另一个方面是由于3D打印喷嘴挤出的方式,使得纤维呈现一定的定向分布(沿打印方向的分布较多,其他方向较少),纤维抵抗拉伸荷载的能力能更充分地发挥[27]。

2.4 抗压强度分析

各组砂浆的抗压强度结果如表2第8列所示。为更直观分析水灰比和纤维掺量对3D打印砂浆抗压强度的影响,绘制了图8。如图所示,在相同纤维掺量下,较低水灰比的砂浆,抗压强度较高。该结果的原因与抗折强度的一样,也是因为水灰比是影响水泥基材料强度的重要因素之一,且通常降低水灰比会使其强度提高[25,28]。但是,纤维掺量对抗压强度的影响则与抗折强度不同。在固定水灰比下,随着纤维掺量的增加,抗压强度呈现先增加后降低的规律。例如,在水灰比为0.24时,纤维掺量从0.00%增加到0.25%,抗压强度从50.28 MPa增加至64.28 MPa(增幅为27.8%),但继续增加纤维掺量至1.00%会使抗压强度逐步降低至38.00 MPa;类似地,在水灰比为0.28时,纤维掺量从0.00%增加到0.25%,抗压强度从39.03 MPa增加至47.07 MPa(增幅为20.6%),但继续增加纤维掺量至1.00%会使抗压强度逐步降低至28.50 MPa。该结果与其他研究者的研究成果有相似之处[29-30]。

图8 3D打印砂浆抗压强度Fig.8 Compressive strength of 3D printed mortar

这表明,耐碱玻璃纤维对砂浆抗压强度的提升存在最优掺量(本研究中的最优掺量为0.25%)。存在最优掺量的原因可能是:在较低纤维掺量时,纤维能够填充骨料间的空隙,提升砂浆整体性和密实性;但是当纤维较多时,会有部分纤维无法填进空隙而是会同楔子般挤开骨料(该现象称为“楔入效应(wedging effect)”),致使砂浆的密实性不升反降,最终影响抗压强度[31-32]。

3 结 论

(1)试配研究发现,3D打印砂浆的流动度在180~220 mm之间,可以获得较为良好的打印性能。

(2)要达到预设的流动度,减水剂剂量随水灰比增加而降低,随纤维掺量增加而增加。

(3)各组砂浆的挤出性变异系数、变形率、可建造性变异系数均满足要求,说明具有较好的挤出性、变形抵抗性和可建造性。

(4)3D打印砂浆抗折强度与抗压强度随水灰比降低而提高。

(5)3D打印砂浆抗折强度随耐碱玻璃纤维掺量增加而提高,抗折强度增幅最多达到99.2%;3D打印砂浆抗压强度随耐碱玻璃纤维掺量增加先提升后降低,纤维最优掺量在0.25%。