湿度变化对交替3D打印试件微结构及力学性能的影响研究

2021-07-13曹乾菲史晓晗左晓宝赖建中

曹乾菲,崔 冬,史晓晗,万 逸,2,左晓宝,赖建中

(1.南京理工大学理学院,南京 210094;2.北京大学物理学院,北京 100871;3.南京理工大学材料科学与工程学院,南京 210094)

0 引 言

3D打印技术起源于20世纪末,曾被誉为第三次工业革命的重要标志。具体到建筑领域,该技术于1997年被首次引入建筑施工[1],并在后续20余年迅速发展。时至今日,3D混凝土打印技术已在荷兰、加拿大等国家的房屋建造[2-3],我国河北省3D打印赵州桥建设[4-5]和江苏省防疫方舱装配[6]等工程项目中得到试点应用。

与传统建造工艺相比,3D打印建筑技术具备工期短、经济性良好、结构合理以及地形普适等优点,竞争力显著[7-11]。但是,为满足混凝土的实际打印需求,该技术也对打印墨水的性能提出了更高要求,这让传统配合比设计方法难以胜任[7,10-11]。Buswell等[8]通过文献调研与工程实践,总结3D打印混凝土设计方法,发现为满足混凝土施工、硬化及服役各阶段实际要求,均需制定新的打印墨水性能评价标准;Papachristoforou等[9]采用螺杆挤出打印系统制备混凝土,发现打印墨水的和易性、可打印性及可建造性,均对最终打印结构的质量产生显著影响;而常西栋等[12]的研究也表明,需要优化打印墨水配合比设计,以改善打印结构表面光洁度差、层间粘结强度低及浆料凝结时间过长等问题。上述试验及研究结果均表明,3D打印技术对建筑墨水性能提出了更高要求,单种建筑材料可能难以在工作性、力学性能及耐久性方面均实现性能最优。

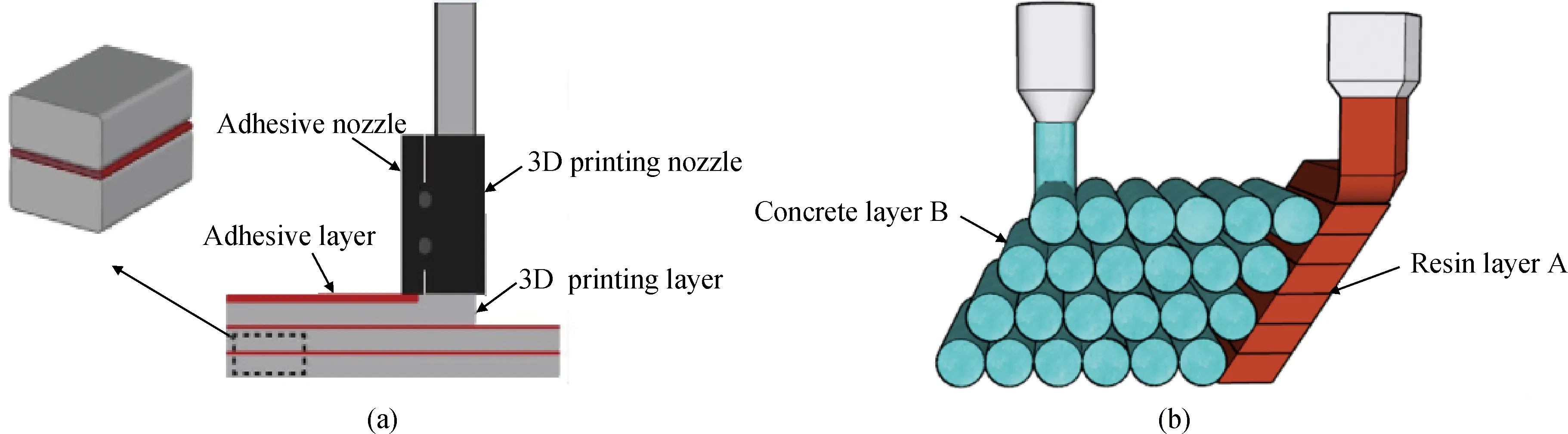

除了进一步优化打印墨水的性能,交替使用多种胶凝材料打印复合建筑结构,也是提升3D打印混凝土综合性能的一条可行途径。但目前,绝大多数3D打印混凝土的研究仍基于单种材料展开[13-15],有关多种材料交替打印的研究还很少。Marchment等[16]通过双喷头交替打印胶凝材料与黏结剂,实现了打印建筑物层间黏结强度的有效提升,如图1(a)所示;加拿大英属哥伦比亚大学王申等通过双喷头交替打印模板与建筑构件,避免了打印构件的上层挑出部分因早期强度不足而坍塌,实现了异构结构的打印施工,如图1(b)所示。虽然上述工作涉及两种材料的交替打印,但这些工作均基于胶凝材料与有机材料(黏结剂或热固树脂)的组合,实际打印成品仍只包含单种胶凝材料。因此,严格意义上来说,上述工作仍没有实现多种建筑材料的交替打印。

图1 交替3D打印实例[16]Fig.1 Examples of alternate 3D printing[16]

从单种建筑材料打印过渡到多种建筑材料交替打印,对应从黑白打印升级到彩色打印,对3D混凝土打印技术推进意义显著。交替打印,能弥补单种材料的性能不足,实现打印建筑物整体性能的有效提升。同时,多种材料的交替使用,还可以减少建筑工程对水泥的需求量,符合我国节能减排的实际需求。此外,不同于传统施工,3D打印多选用凝结快速的建筑材料,因而多种材料不易在交替使用过程中发生混合,这也提升了交替打印的实施可能性。鉴于此,本文以普通硅酸盐水泥与碱激发矿渣为例,采用两种交替打印方式,分别制备了硅酸盐水泥-碱激发矿渣复合试件。在试件干燥前后,结合X射线断层扫描成像技术(CT)与力学试验机,研究了各组试件的微观结构、抗折与抗压强度,并评估了各交替打印方式对成品性能的影响机制。本研究可为建筑工程中交替3D打印技术的推广提供支持。

1 实 验

1.1 试剂与原材料

原材料采用南京江南小野田水泥有限公司生产的P·II 52.5水泥以及江苏金土木建筑集团有限公司生产的矿渣。水泥与矿渣的化学组成如表1所示。

表1 水泥与矿渣化学组分Table 1 Chemical composition of cement and slag

为了调节新拌建筑墨水的工作性能,本文还选用了苏州荣光化工有限公司生产的缓凝剂(葡萄糖酸钠)、江苏苏博特新材料股份有限公司生产的聚羧酸系高效减水剂(减水率>35%)、德国EMSLAND公司生产的淀粉醚(体积密度600 kg/m3;B氏粘度250 mPa·s;含水量<6%)以及湖南朋泰高新材料有限公司生产的PT-XZ 08型触变润滑剂(体积密度400~500 kg/m3;含水量<10%)。采用氢氧化钠与水玻璃配制碱激发溶液,其中,氢氧化钠与水玻璃分别占碱激发溶液的7%与25%(质量分数)。具体配合比设计如表2所示。

表2 硅酸盐水泥与碱激发矿渣打印墨水配合比设计Table 2 Mix proportion design for Portland cement and alkali-activated slag printing ink /kg

1.2 3D打印样品制备

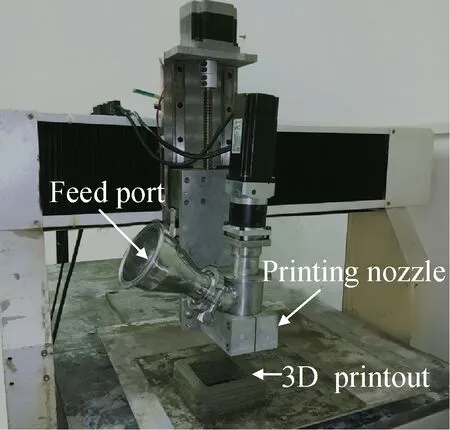

试验采用江苏省南京市啄春泥智能科技有限公司生产的3D混凝土打印机制备样品,如图2所示。选用的打印喷头直径为10 mm,喷头沿X轴、Y轴与Z轴的移动速度分别为100 mm/min、75 mm/min与75 mm/min。每完成一层打印,打印喷头上升8.5 mm并开始上一层打印。

图2 3D混凝土打印设备Fig.2 3D concrete printing apparatus

试验分别制备了完全基于碱激发矿渣以及基于硅酸盐水泥-碱激发矿渣交替打印的砂浆试件。为比较交替方式对打印成品性能的影响,分别选用逐列交替与逐层交替的方式打印试件。采用逐列交替模式,每完成当前层与上层A材料部分打印后,即更换B材料打印上层余下部分及再上层B材料部分,再换回A材料继续打印,如此往复,直至样品打印完成,示意图见图3(a);采用逐层交替模式,使用A材料完成当前层打印后,即更换B材料开始上层打印,再换回A材料继续打印,如此往复,直至样品打印完成,示意图见图3(b)。为方便表述,后文分别以SS、SC1、SC2指代完全基于碱激发矿渣、逐层交替与逐列交替打印的样品。

图3 交替打印示意图Fig.3 Schematic for alternate printing

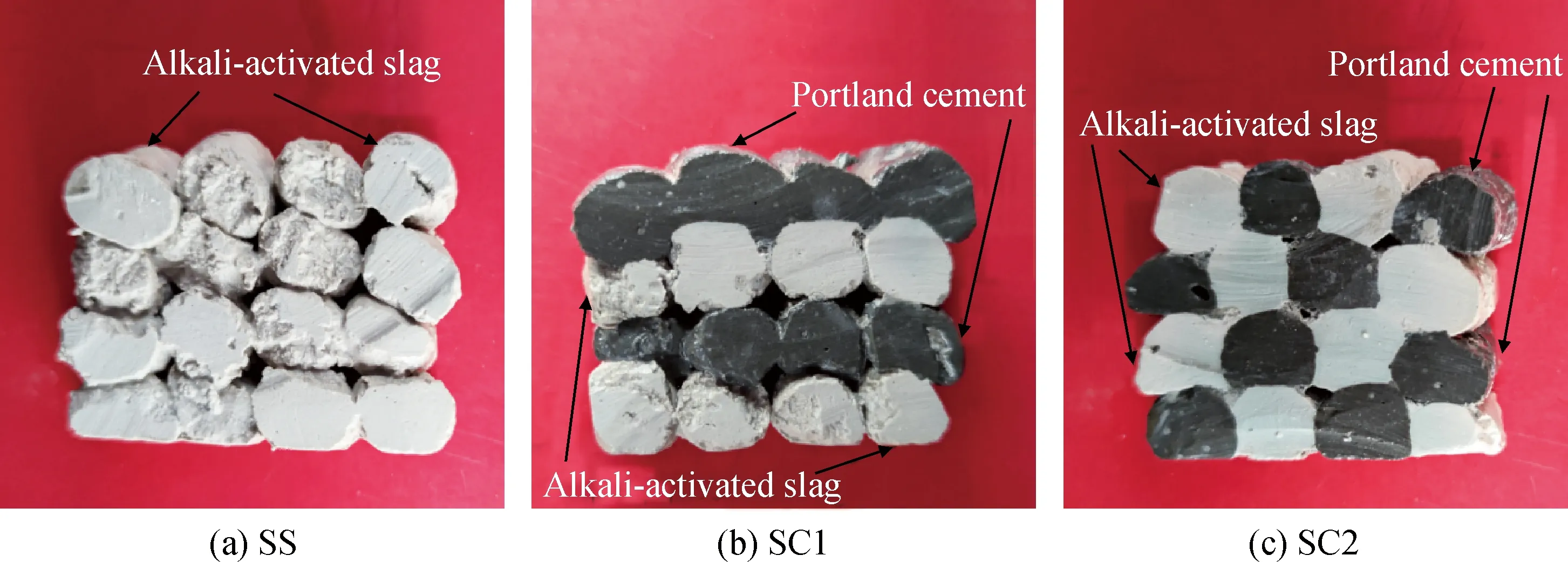

打印完成后,立即用塑料膜覆盖成品,置于室内24 h。随后,移除塑料膜,将成品转移至标准养护室。养护室的内部条件设置为:(20±2) ℃、相对湿度95%以上。养护28 d后,采用水冷切割机将打印成品切割成尺寸为40 mm×40 mm×160 mm的棱柱形试件,再将试件放入过饱和氢氧化钙溶液中养护28 d (愈合切割引起的微结构损伤),以备强度测试。另外,选用28 d标准养护及28 d过饱和氢氧化钙溶液养护的打印成品(未切割),用于CT扫描。SS、SC1及SC2试件的典型截面如图4所示。

图4 SS、SC1、SC2试件典型截面图Fig.4 Typical cross-sectional photos of SS, SC1 and SC2

1.3 分析和测试

1.3.1 X射线断层扫描成像分析

X射线断层扫描成像(CT)技术可重构试件的微观结构,而3D打印技术可根据已知微观结构逆向重构出试件,两项技术原理相似,但实施过程相反。因此,CT被视为研究3D打印的最佳手段之一[17]。取28 d标准养护与28 d过饱和氢氧化钙溶液养护后的样品进行CT扫描,获取其内部结构。随后,将样品放置在环境试验箱中进行湿度平衡 (固定环境箱内部湿度为30%),并在湿度平衡3个月时取出试件进行第二次CT扫描。本文所有CT测试均采用德国YXLON公司生产的CT设备,分别设定CT的工作电压与电流为195 kV与3 mA,固定CT的有效分辨率为每像素50 μm。由于CT的单次投影时仅300 ms,为了提升结果信噪比,本文取6次投影的平均结果进行成像。

1.3.2 抗折与抗压强度分析

参照GB/T 17671—1999《水泥砂浆强度检验方法》,采用济南星火试验机有限公司生产的水泥抗压抗折一体机,测试3D打印成品的抗折与抗压性能。抗折与抗压试验加载方向如图5所示。为保证测试结果的可靠性,以3个相同状态试件抗折强度的平均值作为试件抗折强度,以6个相同状态试件抗压强度的平均值作为试件抗压强度。

图5 试样加载方向示意图Fig.5 Schematic for loading direction

2 结果与讨论

2.1 干燥前X射线断层扫描成像分析

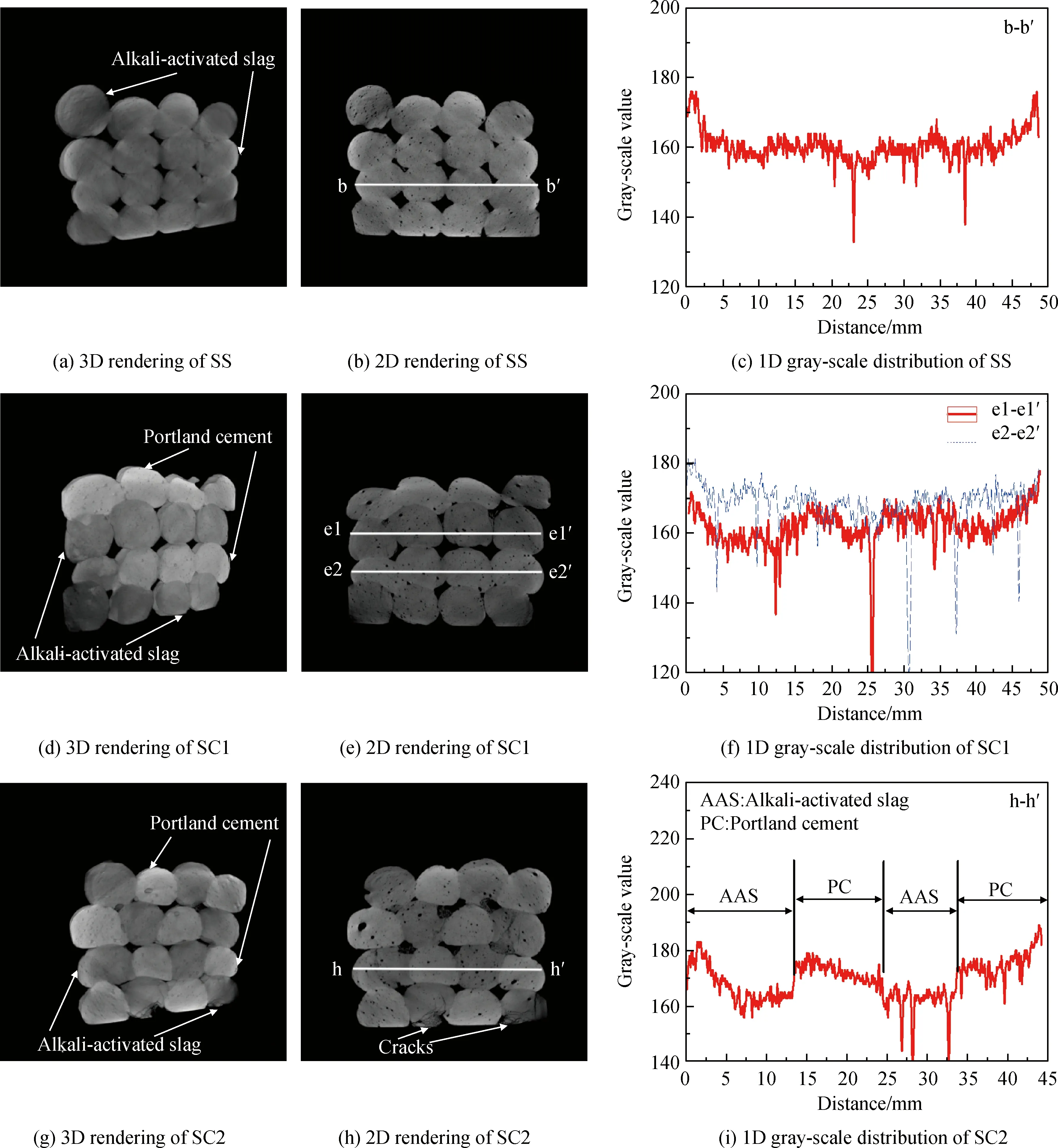

采用固定的测试参数,分别对SS、SC1、SC2进行无损CT扫描,得到各组试件的3D与2D重构结果,如图6所示。在同等湿度条件下,硅酸盐水泥的线吸收系数要高于碱激发矿渣,因此,硅酸盐水泥在重构图上的亮度更高,这与真实二维图像相反(见图4)。利用灰度值差别,可从重构图上分别识别出硬化水泥与碱激发矿渣的对应区域,并分析相应区域的形貌特点。

图6 SS、SC1与SC2三维、二维与一维灰度分布结果Fig.6 3D, 2D and 1D gray-scale distribution of SS, SC1 and SC2

由图6可知,受自重、上方重力以及新拌浆体流动性影响,3D试件在各打印路径均发生了一定程度的体积变形,其截面形状由圆形(刚挤出形态)变为椭圆。同时,图6还显示出各3D打印路径之间存在明显缝隙,试件整体空隙率大,这与传统方法浇筑试件不同。出现这一差异,主要有两点原因:一是为实现3D打印混凝土的可堆积性,新拌3D打印浆体需要在短时间(一般为数分钟)内即积累足够强度,这将会导致新拌浆体的流动性差且初凝时间短,各打印路径在尚未充分融合之前已经硬化;二是3D打印省略了传统浇筑过程中的振捣步骤,试件因此无法得到进一步密实。

通过对各试件二维重构图线扫描,可获得试件的一维灰度值分布,结果如图6(c)~(i)所示。一维灰度值分布结果再次显示,硅酸盐水泥的灰度值高于碱激发矿渣;同时,根据SC1与SC2的灰度值分布图可以发现,各打印路径的宽度不同,且打印路径的变形程度还与其所处位置有关。为了进一步定量描述各种打印材料的变形特点,本文结合试件二维重构图以及阈值分割方法,统计了各试件相邻层的层间空隙体积,结果如图7所示。

图7 SS、SC1与SC2 1-2层间、2-3层间与3-4层间的空隙体积Fig.7 Void volumes between layers 1-2, 2-3 and3-4 for SS, SC1 and SC2

由图7可知,采用三种打印方式,成品的层间空隙体积存在显著不同。采用碱激发矿渣打印(SS),成品1-2层间、2-3层间以及3-4层间的空隙体积分别为46.870 4 mm3、33.523 2 mm3与45.062 4 mm3。对比SC1与SC2试件,这一空隙体积明显偏大。最可能导致这一现象的原因是,SS仅采用碱激发矿渣进行打印,其流动度要低于硅酸盐水泥,因而相邻打印路径相比交替打印试件,更加难以融合。采用逐层交替打印(SC1),成品1-2层间、2-3层间以及3-4层间的空隙体积分别为14.921 6 mm3、55.209 6 mm3与15.401 6 mm3。对比SS与SC2,SC1在1-2层间以及3-4层间的空隙体积更低,但在2-3层间的空隙体积最大。这一现象,还是源于两种打印材料的流动性差异:因为水泥层的流动性更好,其可以填充下方碱激发矿渣层的空隙,降低层间空隙体积;而碱激发矿渣流动性相对较差,当其处于上方时,难以与下方水泥层嵌合,层间空隙体积随之增加,见图6(e)。采用逐列交替打印(SC2),成品1-2层间、2-3层间以及3-4层间的空隙体积分别为26.576 0 mm3、11.020 8 mm3与20.105 6 mm3。对比SS,SC2试件在各层的层间空隙体积均较小,反映两种打印材料彼此契合,打印成品密实度较高;同时,对比SC1,SC2样品在各层的层间空隙体积彼此接近,样品总体空隙体积最小,这再次说明,SC2的层间匹配程度好,成品密实度更高。

综上可知,交替打印两种流动性不同的材料,可以协调不同材料的体积变形,使打印成品的结构更加密实,成品空隙体积可从127.36 mm3降至57.70 mm3。而对比逐层与逐列交替两种打印方式,逐列打印方式的密实效果更好。

2.2 干燥后X射线断层扫描成像分析

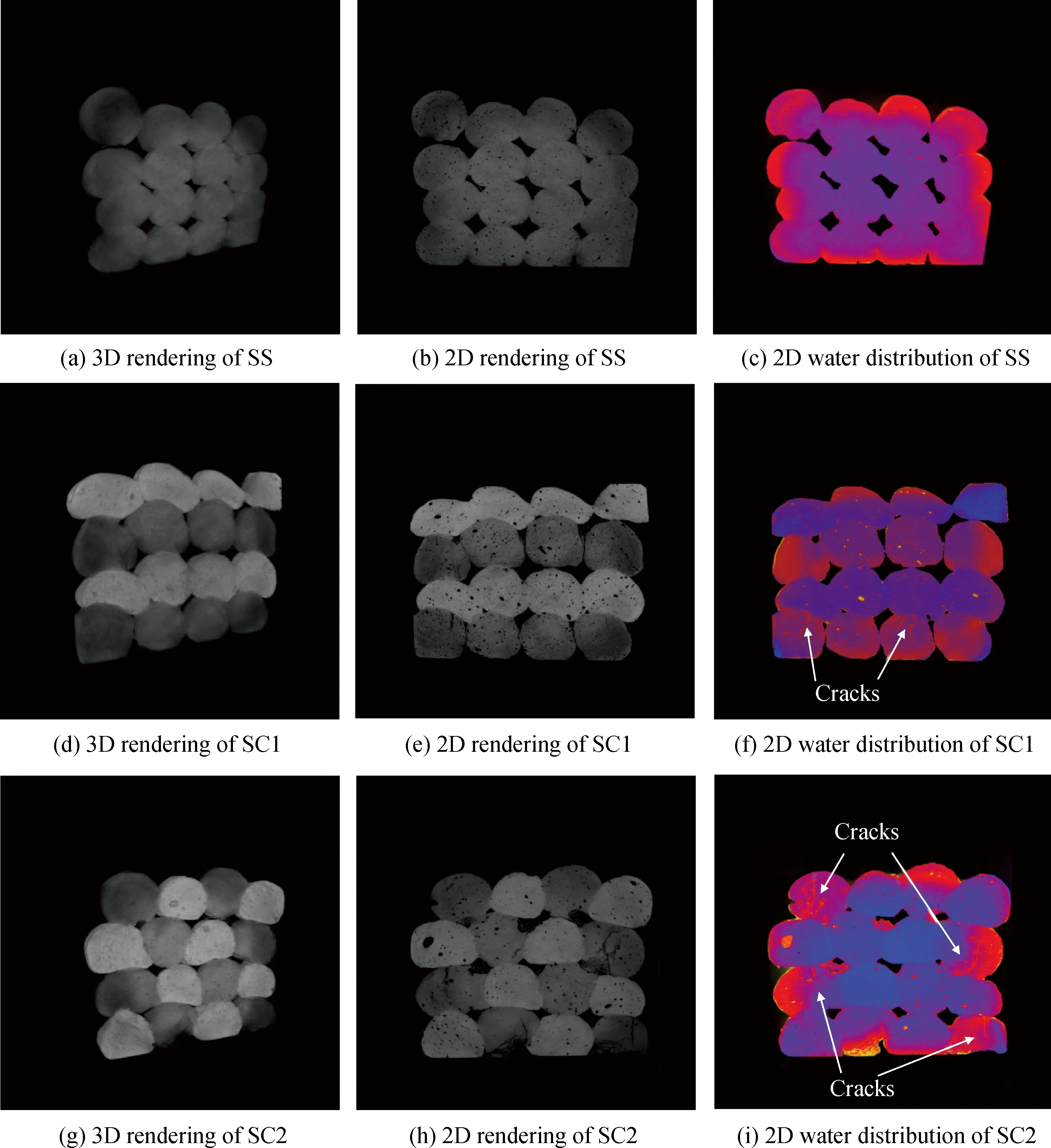

在经历干燥处理后,再次对SS、SC1以及SC2样品进行CT扫描,结果如图8所示。通过图像配准技术[18-19],干燥前后的试件在空间上完全匹配,因此,可通过对比图6与图8,观察打印成品微结构随干燥而发生的变化。

相比图6,图8中的各试件灰度值均有所下降,这是试件失水的结果。而对比硅酸盐水泥区,图8中碱激发矿渣区灰度值相比图6下降更加显著,这显示碱激发矿渣在干燥过程中失水更为严重。失水进一步拉大了硅酸盐水泥与碱激发矿渣的灰度差别,因而两者在干燥图像上更加容易区分。

对干燥前后的CT结果进行空间匹配,利用两次测试结果的灰度差以及水分的灰度值,可以统计样品每个局部在干燥后的失水量[20]。通过这一算法,本文分别统计了SS、SC1以及SC2在干燥过程的失水量,结果也以温度图(以色温反映局部的水分含量)的形式展示在图8。通过观察各试件的失水量分布图,可以证实,碱激发矿渣在干燥过程中水分损失更加严重。此外,失水量分布图还反映出3D打印成品的外侧失水比内侧严重,而这也与一般试件的失水规律吻合。

考虑到水分优先从孔隙、裂纹等缺陷处逸出,各试件的失水量分布结果,还可以用来评估试件局部的损伤程度。如图8所示,SS在干燥后,试件内部各处的失水量近似一致,这反映出试件内部的损伤开裂程度较小。而在SC1与SC2碱激发矿渣区,特别是在碱激发矿渣与硅酸盐水泥的交界处,可观察到明显的失水现象,见图8(f)与图8(i)。这一现象说明,碱激发矿渣,尤其是矿渣与水泥交接区域,容易因为干燥收缩而发生开裂。究其原因,是硅酸盐水泥与碱激发矿渣的抗收缩性能不一致,导致两种材料交界处容易因为变形不一致而开裂。这里需要指出,试验使用单个打印喷头,因此,在打印SS试件时,可以一次性连续打印完成,中途不需要更换打印墨水;而在交替打印过程中,需要频繁更换打印墨水,这延长了成品的打印时间,也是交替打印样品微结构不佳的原因之一。

图8 干燥后SS、SC1与SC2试件三维、二维灰度分布与二维失水分布结果Fig.8 3D, 2D gray-scale distribution and 2D lost water distribution of SS, SC1 and SC2 after drying

2.3 干燥前后抗折强度分析

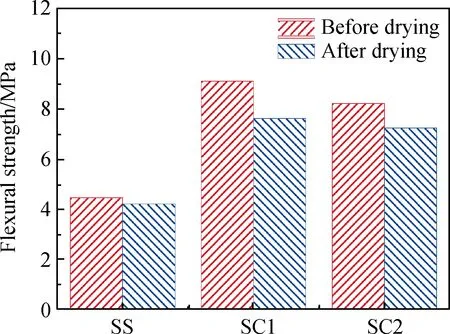

参照《水泥胶砂强度检验方法》(GB/T 17671—1999),于试件干燥前后分别测试其抗折强度,结果如图9所示。

图9 干燥前后SS、SC1与SC2抗折强度Fig.9 Flexural strength of SS, SC1 and SC2before and after drying

干燥前,SS、SC1、SC2的抗折强度分别为4.5 MPa、9.1 MPa和8.2 MPa。按照抗折强度由大到小排序为SC1>SC2>SS。相比普通硅酸盐水泥,碱激发矿渣材料的抗折强度更低,因此,完全基于碱激发矿渣材料,打印成品的抗折强度偏小;而通过交替打印,试件中包含了部分抗折强度相对较高的硅酸盐水泥,因此,复合试件的抗折强度相比碱激发矿渣试件有所提升。对比SC1与SC2,发现逐层打印的试件抗折强度更高,这是因为抗折强度相对较高的硅酸盐水泥,在逐层打印的试件中形成了完整的受力层,见图8(e),这样的结构可以更好发挥水泥的强度优势。

干燥后,SS、SC1、SC2的抗折强度分别为4.2 MPa、7.6 MPa和7.2 MPa,按抗折强度由大到小排序仍为SC1>SC2>SS。对比干燥前,SS、SC1和SC2的抗折强度分别下降了6.7%、16.4%和12.1%。结合干燥前后各组试件的微结构结果,如图6与图8所示,可以发现抗折强度下降主要是试件干燥开裂的结果;而在所有试件中,SS的抗折强度在干燥后下降幅度最小,这印证了失水量分布结果,即采用单种材料连续打印,成品的抗干缩性能较好,在干燥后的抗折强度损失最小。尽管如此,试验选用硅酸盐水泥的抗折强度显著优于碱激发矿渣,干燥后的交替打印试件,其抗折强度仍高于碱激发矿渣打印试件。

2.4 干燥前后抗压强度分析

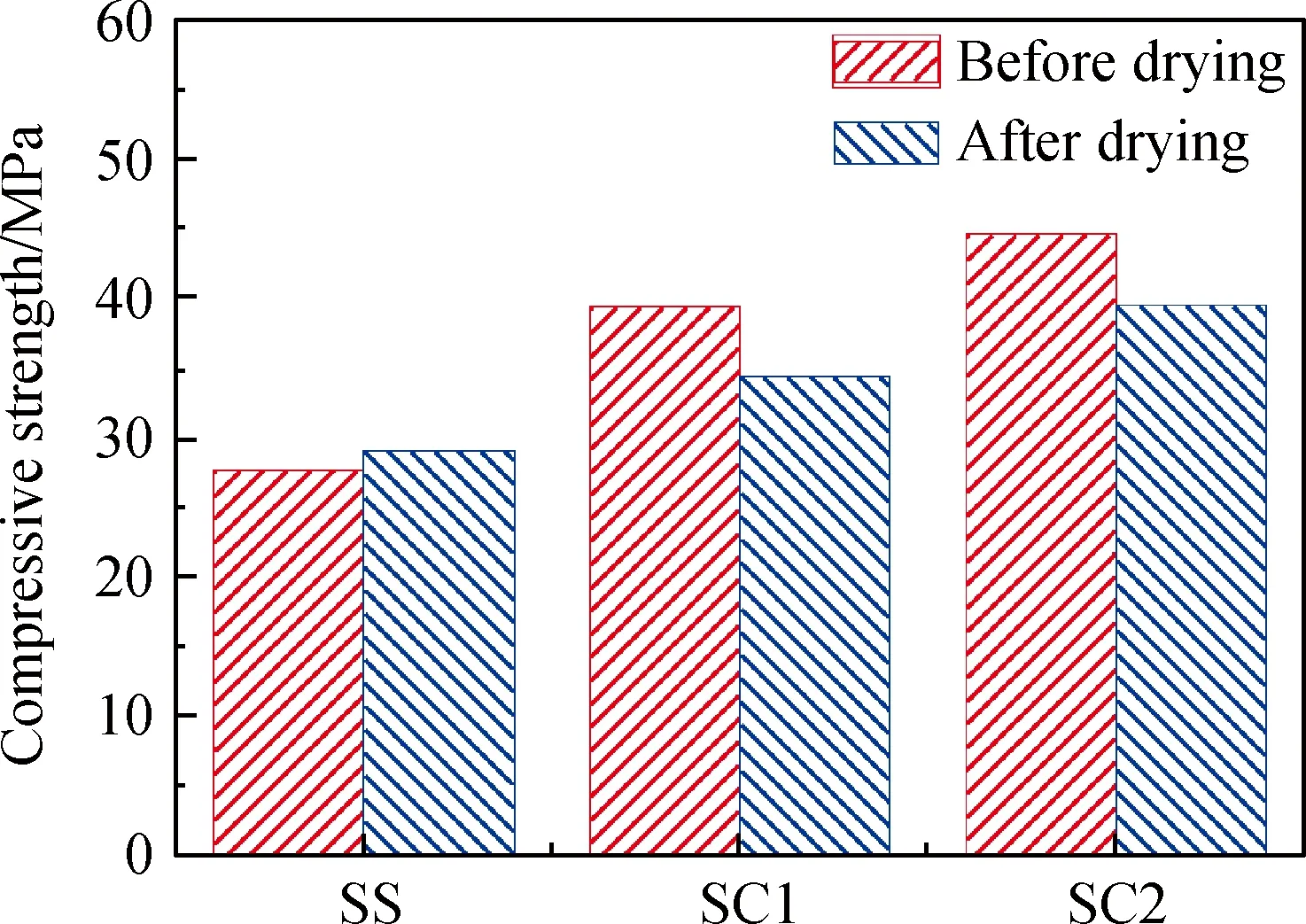

SS、SC1、SC2在干燥前后的抗压强度结果如图10所示。

图10 干燥前后SS、SC1与SC2抗压强度Fig.10 Compressive strength of SS, SC1 and SC2before and after drying

干燥前,SS、SC1、SC2的抗压强度分别为27.8 MPa、39.5 MPa和44.7 MPa。按强度由大到小排序为SC2>SS1>SS。与抗压强度的总体趋势一致,交替打印试件中,硅酸盐水泥贡献了自身强度优势,试件整体抗压强度高于碱激发矿渣打印试件。而对比两种交替打印方式,与抗折强度相反,SC2的抗压强度更高。出现这一结果,主要是由于逐列交替打印成品的层间空隙体积较小,样品更加密实(见图6),因此,样品的抗压强度更高。

干燥后,SS、SC1、SC2的抗压强度分别为29.2 MPa、34.5 MPa和39.6 MPa。按照强度由大到小排序为SC2>SC1>SS。相比干燥前,SC1与SC2的抗压强度分别下降了12.6%和11.4%。由于变形不一致,两种打印材料的界面容易因干缩而开裂,打印成品的抗压强度随之下降。然而,在干燥以后,SS的抗压强度却有轻度回升。在湿度平衡过程中,SS可继续水化,导致抗压强度进一步增加;同时,相比同等条件下的潮湿试件,干燥试件的抗压强度更高。由于SS的微结构劣化程度较小,干燥与潮湿均对抗压强度的正面作用超过微结构劣化带来的负面作用,因此SS的抗压强度在干燥后有所回升。尽管如此,SS在干燥后的抗压强度仍低于干燥后的SC1与SC2,这再次说明,采用低抗压强度碱激发材料与高抗压强度硅酸盐水泥交替打印,可以弥补碱激发材料抗压强度的不足,提升打印成品的整体强度。

综上可知,采用交替打印可以弥补低强打印材料的性能劣势,提升打印成品的强度。但是,交替打印墨水的抗收缩性能应相近,以避免两种墨水交界处因变形不一致而开裂。而交替方式的选择也对打印成品的微观结构及力学性能影响显著。采用逐层打印,可更好地提升打印成品的抗折性能;而采用逐列打印,则有利于干燥试件抗压强度的有效提升。

3 结论与展望

3.1 结 论

为了研究交替3D打印混凝土的技术可行性,本文采用交替打印方式,制备了碱激发矿渣-普通硅酸盐复合试件。通过对比分析试件在干燥前后的微观结构与强度,本文揭示了交替打印对试件强度的影响机理,并评估各交替打印方式的优劣。主要研究结论如下:

(1)采用流动性低的碱激发矿渣材料,打印成品的内部空隙体积较大;而通过碱激发矿渣与流动度更高的硅酸盐水泥交替打印,成品空隙体积可从127.36 mm3降至57.70 mm3。

(2)碱激发矿渣与硅酸盐水泥的抗收缩性能不一致,导致交替打印成品在干燥后,因两种打印材料的变形不一致而于材料交界处出现开裂。

(3)干燥前,SS、SC1、SC2的抗折强度分别为4.5 MPa、9.1 MPa和8.2 MPa;而干燥后,SS、SC1和SC2抗折强度分别下降了6.7%、16.4%和12.1%。交替打印可提升碱激发矿渣打印试件的抗折强度,但由于试件内部存在更严重的干缩-开裂现象,试件在干燥后强度的下降幅度更大。

(4)干燥前,SS、SC1、SC2的抗压强度分别为27.8 MPa、39.5 MPa和44.7 MPa;而干燥后,SS的抗压强度轻度回升,SC1与SC2的抗压强度分别下降了12.6%和11.4%。

(5)对比逐列打印与逐层打印,逐层打印成品中有完整的水泥层,其抗折强度更高;而由于逐列打印成品的空隙体积更小,其抗压强度更高。

3.2 展 望

由于3D打印设备的限制,试验中的交替打印试件仍通过单个喷头打印完成。因此,在打印过程中需要频繁更换打印墨水,工序繁琐。在后续研究中,需要改进3D打印设备,实现多个打印喷头同时工作。此外,考虑到3D打印墨水凝结速度快,需要设计新的打印方法,保证多个打印喷头均能连续工作,以避免打印喷头因暂停工作而阻塞。