Ni-P过渡层厚度对不锈钢表面制备Ni/Ni-P/Ni-P-PTFE梯度涂层性能的影响 *

2021-07-13金海阳王静静

金海阳,李 伟,杨 溪,马 迅,刘 平,王静静

(1. 上海理工大学 材料科学与工程学院,上海 200093; 2. 上海交通大学 附属第九人民医院口腔颌面外科,上海200011)

0 引 言

不锈钢作为一种耐蚀性,加工性能优良的金属材料,被广泛应用于化工制造、医疗器械以及食品加工等行业。但不锈钢材料,表面抗粘连性能较差,较难清理[1-3]。为了提升材料的抗污垢能力,一般通过改变材料表面微观结构或者涂覆低表面能的涂层,来提升材料表面抗粘连性[4]。其中,Ni-P-PTFE是一种广泛应用于防污垢的抗粘连涂层。该涂层是一种由抗粘连性优良的聚四氟乙烯(PTFE)颗粒镶嵌在Ni-P基质中的复合镀层,它具有较为优异的硬度、耐腐蚀性、耐磨性和抗粘附性[5-7]。

近年来,国内外科研人员针对该涂层在食品加工、机械、电子、等多个领域开展了广泛的应用研究[8-11]。Jindal[12]通过在不锈钢材质表面制备Ni-P-PTFE抗粘连涂层,用于牛奶杀菌的换热器,这种涂层能够有效抑制表面细菌膜的生长。Cheng、Byoun[13-15]等人研究了PTFE掺杂量对Ni-P-PTFE的影响。Zhao等[16]指出采用逐步过渡的方式在Ni-P表面沉积Ni-P-PTFE,有助于提升涂层的结合力。侯文涛[17]采用化学镀的方法在低碳钢表面制备了Ni-P/Ni-P-PTFE双镀层结构,并探究了预镀Ni-P层对Ni-P/Ni-P-PTFE复合镀层性能的影响。陈金凯等[18]指出Ni-P过渡层可以使Ni-P-PTFE更加平整致密。侯俊英等[19]采用电镀的方法在镀锌铁表面制备了Ni-P/Ni-P-PTFE双层涂层,并探究了最佳沉积时间比。

目前,采用电镀结合化学镀的方法,在不锈钢表面制备Ni-P-PTFE梯度涂层的报道仍然较少。特别是Ni-P过渡层沉积厚度对Ni/Ni-P/Ni-P-PTFE梯度涂层的沉积速率、抗粘连性能等影响,尚未获得统一定论。本文在此研究背景下,通过探究不同 Ni-P过渡层沉积时间,对不锈钢表面制备Ni-P-PTFE涂层的力学性能、微观形貌、成分、抗粘连性能等影响,从而明确Ni-P-PTFE镀液体系下不锈钢表面Ni-P层的最佳沉积厚度,进而推动不锈钢表面制备Ni-P-PTFE复合涂层的研究进步,为该梯度涂层的工业生产提供理论依据。

1 涂层的制备与流程

1.1 实验材料

实验采用304不锈钢板为基材。化学镀过程中使用的聚四氟乙烯乳液、Ni-P化学镀液由浙江龙游化学镀液有限公司提供。聚四氟乙烯乳液中的PTFE粒径在200~400 nm之间。

1.2 制备流程

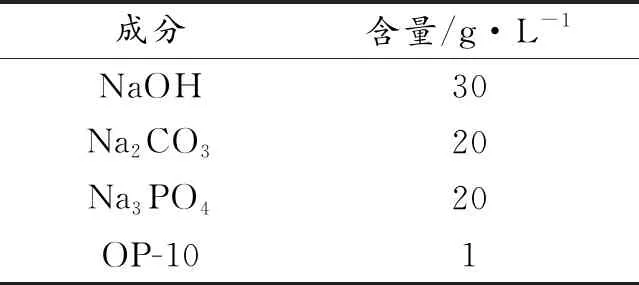

在304不锈钢表面沉积Ni/Ni-P/Ni-P-PTFE梯度涂层。具体工艺路线如下:基材经砂纸打磨至2000目→清水反复冲洗1 min→酒精超声清洗15 min→冷水反复冲洗1 min→80 ℃碱洗液中除油30 min(除油液配方见表1)→70 ℃以上热水反复冲洗2 min→阴极活化不锈钢→活化后的不锈钢迅速放入镀镍液中,电沉积6 min(不锈钢活化及镀镍工艺条件见表2)→镀镍后的不锈钢迅速放入Ni-P镀液中→镀Ni-P后的不锈钢迅速放入Ni-P-PTFE镀液中沉积30 min。(化学镀Ni-P、Ni-P-PTFE镀液成分及工艺条件见表3)→沉积完成后,试样用热水反复冲洗1 min,吹干保存备用。

表1 碱性除油液配方

表2 不锈钢活化及镀镍工艺条件

表3 化学镀Ni-P、Ni-P-PTFE镀液成分及沉积条件

2 涂层的表征

2.1 微观结构表征

用Bruker D8 X射线多晶衍射仪的Cu kα辐射(波长=0.15406 nm)对两组梯度涂层结构进行了X射线衍射(XRD)表征。采用Quanta FEG450场发射环境扫描电子显微镜及附带的能谱仪(EDS),对梯度涂层的表面形貌、截面结构、涂层成分进行表征。

2.2 机械性能表征

采用Oliver和Pharr模型[20]方法,采用Agilent G200纳米压痕仪对梯度涂层的硬度和弹性模量进行测量。压痕深度小于膜厚的十分之一,以减小基材对测量的影响。每个试样测量16个点,取不少于10组变异系数小于10 %的数据的平均值,作为试样的最终硬度和弹性模量。

Ni-P-PTFE涂层的摩擦系数由HSR-2M往复摩擦磨损试验机表征,加载载荷为30 N,运行频率为5 Hz,往复长度为3 mm,运行时间为2 min。摩擦副选用直径为3 mm的镀铬钢球,Ni-P-PTFE涂层与Ni-P过渡层的结合力通过Rtec公司的3D划痕测试仪表征。

2.3 抗粘性能表征

通过测试涂层表面与液相的接触角来反映涂层的抗粘连能力。其中水性测试剂为超纯水,油性介质为创丰商城提供的皮下脂肪模拟体。

3 结果与分析

3.1 不同Ni-P过渡层沉积时间对梯度涂层相结构和成分影响

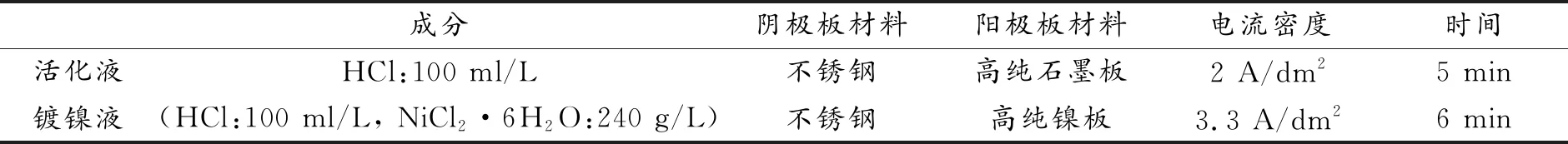

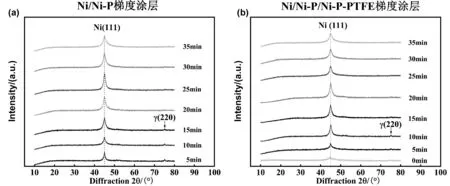

图1为不同Ni-P层沉积时间下两种梯度涂层的X射线衍射图谱。图1(a)为Ni/Ni-P图1(b)为Ni/Ni-P/Ni-P-PTFE。两种梯度涂层均在2θ=45°出现Ni(111)微晶衍射峰[14]。Ni-P层沉积时间小于15 min时,在2θ=75°处出现基材的γ相(220)衍射峰[21]。在Ni/Ni-P梯度涂层中,随着Ni-P层沉积时间的增长,Ni(111)衍射强度逐渐增加,并在Ni-P层沉积25 min时达到最大值,说明随着Ni-P过渡层增厚,Ni的结晶性逐渐增强。沉积时间继续增长,Ni的结晶性出现恶化。随着Ni-P层沉积时间的增长,Ni/Ni-P/Ni-P-PTFE梯度涂层表现出相似的变化规律,并在Ni-P层沉积20 min时,Ni-P-PTFE结晶度最佳。

图1 不同Ni-P过渡层沉积时间梯度涂层XRD衍射图谱: (a) Ni/Ni-P梯度涂层; (b) Ni/Ni-P/Ni-P-PTFE梯度涂层Fig 1 XRD patterns of the gradient coatings with different deposition times: (a) Ni/Ni-P gradient coatings; (b) Ni/Ni-P/Ni-P-PTFE gradient coatings

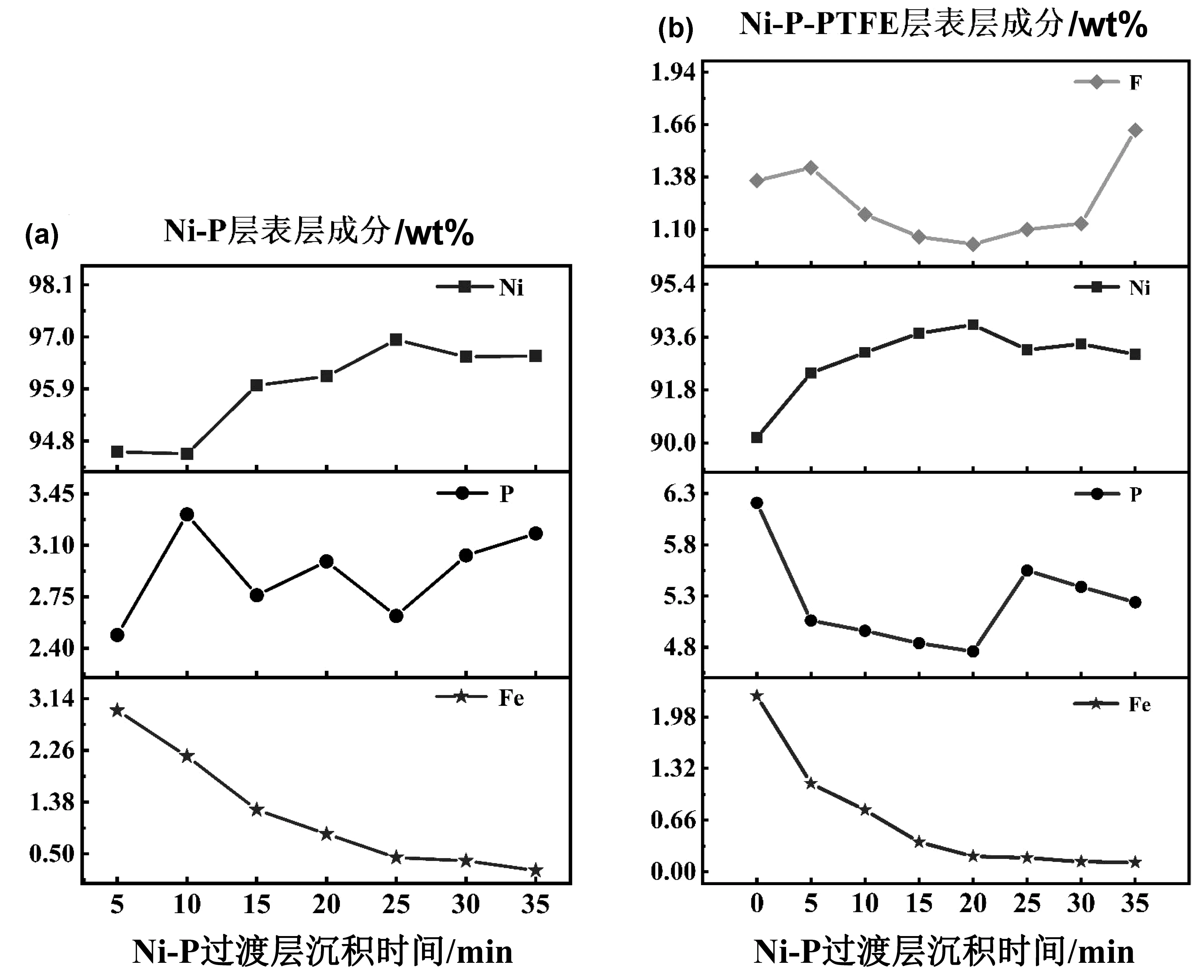

图2为不同Ni-P过渡层沉积时间下梯度涂层表面成分变化图。由图2(a)可知,随着沉积时间的增加,过渡层Ni含量有增加的趋势,在25 min时达到最大值,此时P含量相对较小;由图2(b)可知,Ni-P-PTFE涂层表现相似的变化规律,在20 min时出现Ni最大值和P最小值。随着沉积时间的增加,两种梯度涂层Fe含量逐渐下降。结合图2可知,Ni含量与Ni的衍射峰高度成正相关,但P含量对衍射峰宽化程度会有影响。研究表明,P含量影响着Ni-P合金的结晶度,P含量增加,涂层晶型向非晶化转变,Ni的衍射峰逐渐宽化[22-23]。

图2 不同Ni-P过渡层沉积时间梯度涂层表面成分: (a) Ni/Ni-P; (b) Ni/Ni-P/Ni-P-PTFEFig 2 Surface composition of gradient coatings with different deposition times of Ni-P transition layer: (a) Ni/Ni-P gradient coatings; (b)Ni/Ni-P/Ni-P-PTFE gradient coatings

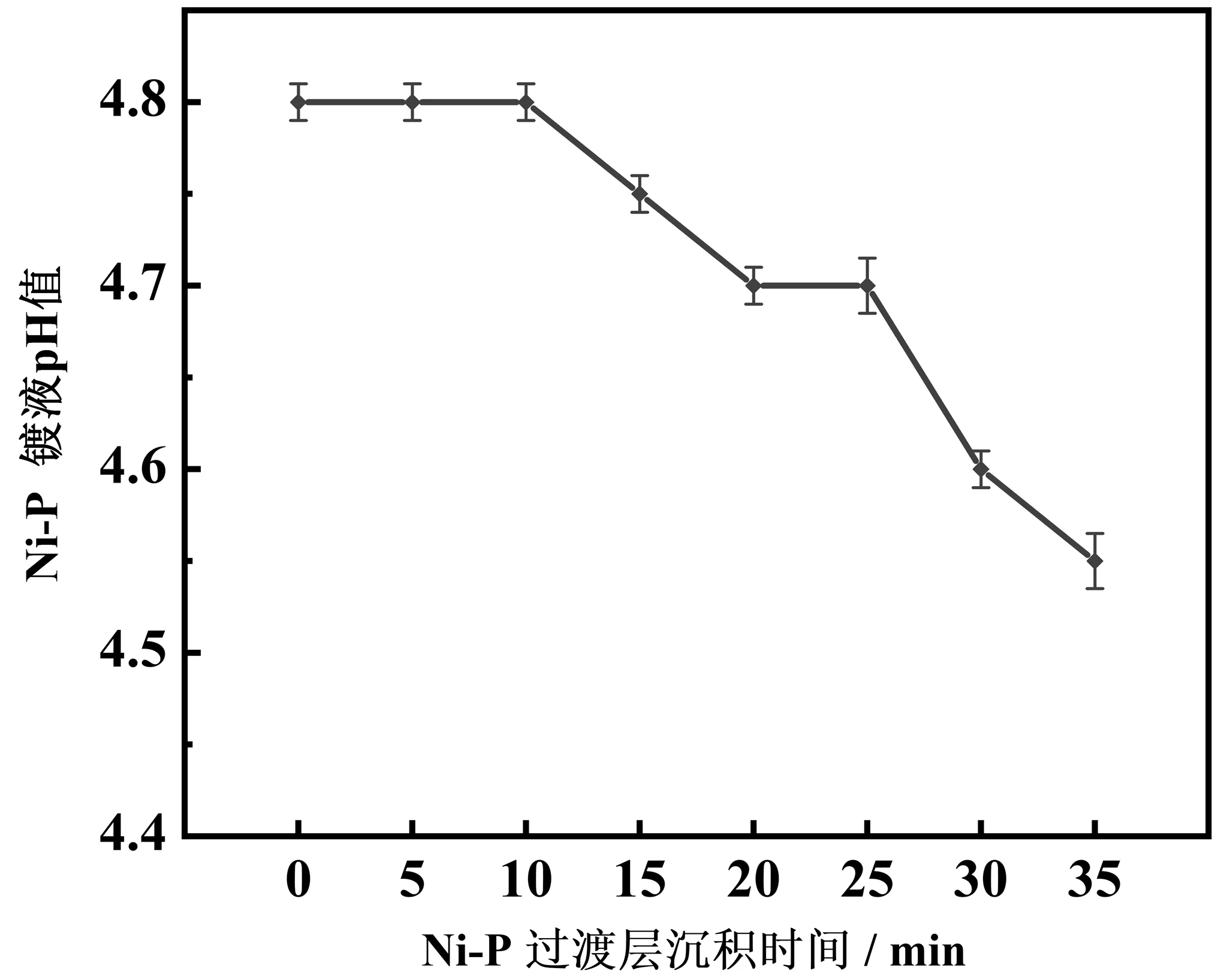

图3为Ni-P镀液pH值随不同Ni-P沉积时间的变化规律。由图可知,随着沉积时间的增加,Ni-P镀液pH值不断下降。这是因为Ni-P合金在沉积过程中会不断释放H+[24],所以随着镀件在Ni-P镀液中浸泡时间增长,镀液的pH值会逐步下降;在0~25 min时镀液的pH值下降缓慢,随后镀液中的pH稳定剂稳定效果不再明显,镀液pH下降速度加快,此时溶液中H+浓度增大,析磷反应被促进,因此涂层中的P含量逐步上升[25]。

图3 Ni-P镀液pH值随不同Ni-P沉积时间的变化Fig 3 The pH value of Ni-P plating solution varies with deposition time of Ni-P transition layer

3.2 不同Ni-P过渡层沉积时间对梯度涂层表面形貌和沉积速率的影响

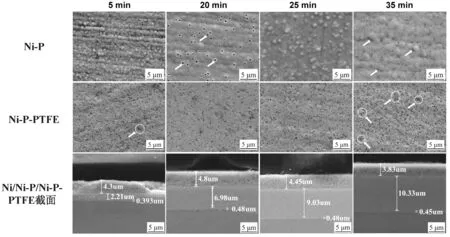

不同Ni-P过渡层沉积时间下Ni-P层与Ni-P-PTFE层表面形貌以及Ni/Ni-P/Ni-P-PTFE梯度涂层的截面形貌如图4所示。从图中可以看出,随着Ni-P层沉积时间增长,Ni-P-PTFE表面PTFE颗粒的复合量先下降后上升,Ni-P-PTFE层沉积速率先上升后下降,同时Ni-P表面的晶胞尺寸逐渐增大;沉积时间为20 min时,Ni-P晶胞的中心出现较深的孔洞,整体平整度上升;研究表明,平整度上升会伴随表面活化点增多[18],这使得后续Ni-P-PTFE层沉积速率加快,单位时间内与Ni-P基质实现共沉积的PTFE颗粒减少,所以Ni-P-PTFE中的PTFE复合量也随之下降[26]。

图4 不同Ni-P过渡层沉积时间的Ni-P、Ni-P-PTFE涂层的表面形貌和Ni/Ni-P/Ni-P-PTFE梯度涂层的横截面形貌Fig 4 Surface morphologies of Ni-P and Ni-P-PTFE coatings and cross-sectional morphologies of Ni/Ni-P/Ni-P-PTFE gradient coatings with different Ni-P transition layer deposition time

Ni-P沉积时间为25 min时,Ni-P层表面孔隙率大幅降低。这是由于Ni-P合金叠层生长的方式,此时Ni-P表面再次长出细小晶胞,如25 min时Ni-P表面形貌图所示。后续Ni-P-PTFE涂层沉积需要消耗额外的形核能,因此Ni-P基质沉积速率下降,涂层中的PTFE复合量陡升。

沉积时间为35 min时,Ni-P层表面晶胞之间出现较深的凹坑和一些点状斑点,如35 min时Ni-P表层形貌图中箭头所指。这显然不利于后续Ni-P-PTFE涂层沉积,因此,Ni-P-PTFE涂层沉积速率大幅下降,涂层中复合的PTFE颗粒数目继续上升,但此时Ni-P-PTFE涂层表面的PTFE颗粒出现较多的团聚,这势必会影响涂层性能。

3.3 不同Ni-P过渡层沉积时间对梯度涂层机械性能影响

两种梯度涂层的力学性能随Ni-P沉积时间的变化如图5所示。图5(a)中可以看出Ni-P层的硬度和弹性模量随Ni-P沉积时间增长,呈现先降低后平稳的趋势。这是因为当Ni-P涂层中P含量较低时,其晶格为微晶状态,P元素固溶至Ni晶格中,因此涂层表现出较高的硬度。随着Ni-P沉积时间增长,涂层中的P含量随之上升,Ni-P合金发生非晶化结构转变,涂层硬度下降[27]。

图5 不同Ni-P过渡层沉积时间Ni/Ni-P及Ni/Ni-P/Ni-P-PTFE梯度涂层硬度和弹性模量: (a) Ni /Ni-P梯度涂层; (b)Ni-P/Ni-P-PTFE梯度涂层Fig 5 Effect of the different deposition times of Ni-P transition layer on hardness and modulus of the and Ni /Ni-P and Ni/Ni-P/PTFE gradient coatings: (a) Ni /Ni-P gradient coatings; (b)Ni/Ni-P/Ni-P-PTFE gradient coatings

图5(b)可以看出,随着Ni-P沉积时间增长,Ni-P-PTFE层硬度呈现先上升后下降的趋势,在20 min 时硬度达到最大值4.18 GPa。硬度值主要取决于涂层中的P元素和PTFE含量。一方面,结合图2(b)可知,Ni-P-PTFE涂层中,P含量在中磷Ni-P涂层范围[23],此时Ni-P涂层的硬度随内部P含量的上升而降低[28]。另一方面,随着沉积时间增长,Ni-P-PTFE层中PTFE颗粒含量先下降后上升。由于PTFE颗粒是软质相粒子,它将极大缩减涂层的受力面积,降低涂层塑形变形抗力[29]。所以Ni-P-PTFE涂层硬度和弹性模量先上升后下降。

Ni-P-PTFE涂层的摩擦系数如图6所示。由图可知,Ni-P 沉积25 min时,Ni-P-PTFE的摩擦系数最低,为0.17。研究表明,Ni-P-PTFE涂层的摩擦系数主要取决于涂层中PTFE含量。在摩擦过程中PTFE粒子极易在涂层表面成膜,相对滑动面逐渐由金属对金属转移至易滑动的PTFE膜与金属间进行[30]。因此,在一定范围内,Ni-P-PTFE涂层中PTFE含量越高,对应的摩擦系数就越低。Ni-P-PTFE涂层摩擦系数变化恰好与图2(b)中 F元素的变化呈现负相关趋势。当过渡层沉积时间为35 min时,虽然涂层中PTFE含量相对较高,但Ni-P-PTFE涂层表面PTFE颗粒出现团聚的现象,使得其摩擦系数并没有进一步降低。如图4中Ni-P沉积35 min时Ni-P-PTFE形貌所示。

图6 不同Ni-P过渡层沉积时间Ni/Ni-P/Ni-P-PTFE梯度涂层的摩擦系数和结合力Fig 6 Effect of the different deposition times of Ni-P transition layer on the friction coefficient and binding force of Ni/Ni-P/Ni-P-PTFE gradient coatings

Ni-P-PTFE涂层与Ni-P层结合力变化亦如图6所示。随Ni-P层沉积时间增长,Ni-P-PTFE涂层与Ni-P层结合力先上升后下降,20 min时,结合力达到最大值13.49 N;由于PTFE颗粒与Ni-P硬度差异巨大,在一定程度上会割裂Ni-P基体之间的联系,Ni-P-PTFE在外力加载下PTFE颗粒周围极易萌生裂纹,这必然会降低涂层之间的结合力[13]。因此Ni-P-PTFE涂层与Ni-P的结合力随Ni-P-PTFE层中PTFE含量的增加而迅速减小。

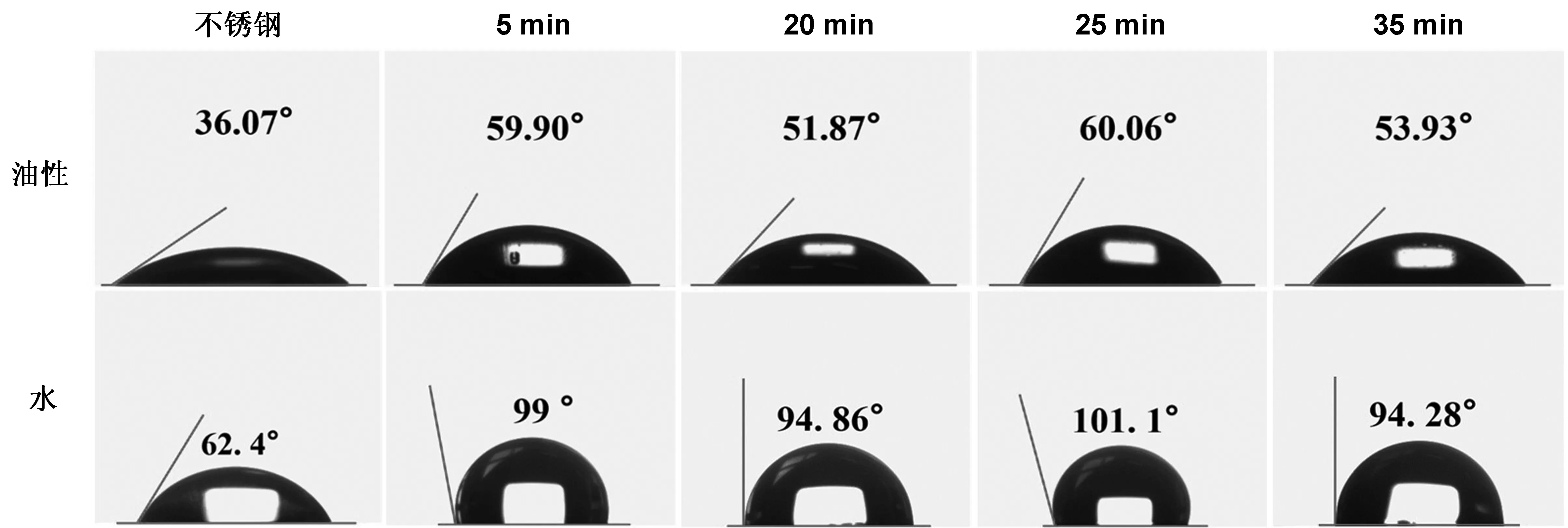

3.4 不同Ni-P过渡层沉积时间对Ni-P-PTFE表面抗粘连性能影响

图7为不同Ni-P过渡层沉积时间Ni/Ni-P /Ni-P-PTFE梯度涂层表面与液相接触角。由图7可知,相比不锈钢基材,涂覆Ni-P-PTFE涂层的不锈钢表面与两种液相的接触角增幅明显。其变化规律基本与涂层中的PTFE含量变化保持一致。当Ni-P层沉积时间为25 min时,Ni-P-PTFE涂层与水性和油性液相的接触角分别达到最大值101.1°和60.06°。研究发现,Ni-P-PTFE涂层抗粘连能力主要与涂层中PTFE颗粒含量有关,掺杂量越高,Ni-P-PTFE涂层表面能越低[31]。涂层与液相的接触角越大,涂层抗粘效果越好,涂层的疏水、疏油性能越优良。随着Ni-P层沉积时间增长,涂层PTFE颗粒先下降后上升,因此涂层与液相接触角先变小后增大。当Ni-P层沉积时间为35 min时,虽然Ni-P-PTFE涂层表面PTFE含量较高,但PTFE颗粒出现严重的团聚现象,如图4中Ni-P沉积35 min时Ni-P-PTFE表面形貌中箭头所指。这一定程度上削弱了涂层抗粘连效果,因此Ni-P-PTFE涂层与液相的接触角又出现下降趋势。

图7 不同Ni-P过渡层沉积时间Ni/Ni-P /Ni-P-PTFE梯度涂层表面与液相接触角Fig 7 The liquid phase contact angle between the surface of stainless steel substrate and different Ni-P transition layer deposition time of Ni/Ni-P /Ni-P-PTFE gradient coatings

4 结 论

(1)随着Ni-P过渡层沉积时间增加,Ni-P-PTFE中,PTFE和磷含量均呈现先下降后上升,Ni含量先上升后下降。对应Ni(111)晶面衍射强度先增加后降低,并在25 min时达到最大值。

(2)Ni-P过渡层增厚,Ni-P-PTFE涂层的生长速度先上升后下降,涂层中PTFE复合量先下降后上升。在Ni-P沉积时间为25 min时,Ni-P表面孔隙率较低且相对平整致密,可为Ni-P-PTFE层提供相对优良的生长界面。

(3)Ni-P-PTFE层的硬度及结合力随涂层中PTFE含量的增加而减小,并在Ni-P层沉积时间为20 min时分别达到最大值4.18 GPa和13.49 N。其摩擦系数随着过渡层沉积时间增长呈现先上升后下降的变化规律,并在25 min时达到最小值0.17。

(4)Ni-P-PTFE梯度涂层与液相的接触角随Ni-P过渡层沉积时间增长呈现先下降后上升再下降的趋势,并在Ni-P过渡层沉积时间为25 min时达到最大值,此时认为其抗粘连性能最佳。