全级配碾压混凝土单轴动态拉伸试验研究

2021-07-13张昆航王海波李春雷

张昆航,王海波,涂 劲,李春雷,钟 红

(中国水利水电科学研究院,北京 100048)

1 研究背景

碾压混凝土是一种无坍落度的干硬性贫水泥混凝土,由水泥、外加剂、粉煤灰掺和料、水和分级控制的粗骨料拌制而成。碾压混凝土以快速施工的特点和其经济优势,在近30多年来迅速发展并广泛用于大坝的修筑。1974年巴基斯坦的塔贝拉坝修复工程中,首次成功使用碾压混凝土,1980年在日本建成岛地川坝是世界上第一座碾压混凝土重力坝。我国在1979年开始研究推广碾压混凝土,近几年来发展迅速[1],已建成和在建的碾压混凝土坝总量超过250座。其中丰满水电站重建工程也大量使用了碾压混凝土,坝体碾压混凝土占混凝土总量的68.9%[2]。根据实际工程已经对碾压混凝土的材料基本性能进行了大量的试验研究,为碾压混凝土坝的发展积累了很多经验和成果,然而在碾压混凝土动态性能方面所作研究仍十分罕见。

混凝土是一种率敏感性材料,相较于静态荷载,混凝土承受高应变速率的动态荷载时会展现出不同的力学性能。根据前人所做的试验研究,加载速率会对混凝土的强度、极限应变、吸能能力和弹性模量等方面产生不同程度的影响。国内对全级配坝工混凝土动态性能方面的试验研究较少,主要是由于全级配试件尺寸大,试验实现较为困难。大多是对全级配混凝土进行湿筛制成小试件后进行试验,湿筛后各成分配比发生显著变化,这样得到的结果自然难以反映全级配混凝土的真实性能。黄达海[3],李春雷等[4]分别从加载方式和试验机的使用方面对全级配混凝土拉伸试验方法进行了探讨;侯顺载等[5]对全级配大试件混凝土进行了动态弯拉试验研究,发现动态强度有26%的提高;闫东明等[6-11]对普通混凝土制备的哑铃型小试件进行了拉伸试验,发现混凝土单轴拉伸强度,极限应变和吸能能力都随着应变速率的提高有所增加;张艳红等[12-13]进行了全级配混凝土大试件的动态轴拉试验;沈璐等[14]对三级配混凝土大试件及相应湿筛混凝土小试件进行了单轴动态拉伸试验并与多人的试验数据进行了对比发现了相似的增长规律;Wang等[15]对大坝碾压混凝土芯样进行了拉伸试验研究,同样发现了在高应变速率下混凝土强度和断裂能有明显提高;王怀亮等[16]对碾压混凝土大试件进行了动态劈拉试验研究。目前对全级配混凝土动态性能的研究仍然大多针对抗压性能,对抗拉性能的研究十分不足,对全级配碾压混凝土动态性能所作研究更是罕见,探究在给定地震荷载作用下的大坝混凝土动态强度特性对混凝土坝抗震安全评价具有重要意义[17-19],因此开展全级配碾压混凝土动态拉伸试验研究是为满足不断深化的碾压混凝土大坝抗震研究的一项有益的探索。

2 试验简介

2.1试验设备结合丰满水电站全面治理工程,使用中国水利水电科学研究院的大型动、静态全数字化闭环控制材料试验机进行试验,试验机如图1所示。试验机最大拉力为8MN,作动器行程±300mm,工作油压28MPa,伺服阀流量1500 lpm,作动器最大速度50mm/s;载荷测量控制使用2.5MN载荷传感器,位移测量控制使用Temposonic(磁滞伸缩)数字位移传感器,并与作动器总成整合在一起。试件与试验机间有249Swivels球铰接头,可承受最大荷载1000 kN,可在+90°~-30°范围内旋转,倾斜角度±8°,可以矫正微量偏心,有效消除轴向拉伸试验中可能产生的弯矩。控制系统为全数字系统控制,可采用任意测量信号作为控制信号,还提供用户可编程多通道测量信号运算值进行控制,例如本试验中可以实时计算多个应变测量值中的最大值进行加载控制。

图1 大型动、静态材料试验机

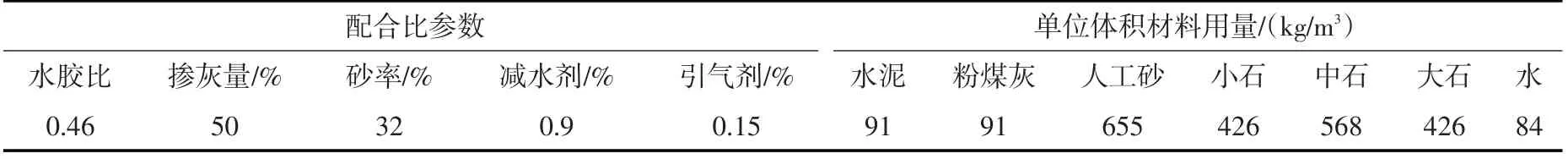

2.2试件制备试验对象是丰满大坝中的三级配碾压混凝土,强度等级为C20,各种原材料均为实际工程使用材料,水泥为辽宁抚顺水泥股份有限公司生产的42.5级中热硅酸盐水泥,粉煤灰为国电吉林龙华吉林热电厂生产的I级粉煤灰,试验用减水剂和引气剂分别为江苏博特新材料有限公司生产的JM-II型萘系缓凝高效减水剂和GYQ-1型引气剂,各级配骨料及砂均由工地料场装袋发货。试件龄期为180 d。混凝土试件使用水工常用的湿沙加干石称量拌合,施工配合比见表1,其中小石(5~20mm)∶中石(20~40mm)∶大石(40~80mm)=3∶4∶3。

表1 全级配碾压混凝土施工配合比

试件为圆柱体,直径为450mm,长度为1350mm。成型时使用全级配碾压混凝土专用的振动成型器,有可拆卸的圆形试模压板和压重块。试件分层碾压密实,每层厚度控制在15~20 cm,装料后先人工插捣,然后用振动成型器压振至混凝土拌合物表面均匀泛浆,重复步骤直到装满试模。最后顶层振实成型后8~12 d拆模,拆模后定期浇水养护。试件两端各预埋8根M24连接螺栓与试验机加载装置相连接。插筋区域采用同类的高于试件标号的二级配常态混凝土进行浇筑,两端插筋段混凝土浇筑长度为375mm,中间纯拉段混凝土长度600mm。

2.3测点布置采用应变片和引伸计进行变形测量,测点布置见图2。应变片栅长×栅宽为150mm×5mm,阻值350Ω。沿圆柱体试件周长均匀布置4列,每列4个,沿试件轴线方向覆盖纯拉段的570mm范围,每列应变片沿圆柱体试件母线左右交错布置,相邻应变片沿轴线方向设置5mm重叠测量范围,确保应变测量连续覆盖。引伸计共有5只,4只轴向引伸计标距为570mm,分别布置在4列应变片附近,轴向引伸计安装在与试件牢固绑扎的导杆上,导杆分为上下两段,引伸计的两片刀刃卡装在上下导杆的连接处两侧,用于测量标距570mm内完整的位移;1只环向引伸计布置在试件中间,布置过程使用水平仪,保证与试件轴线垂直。引伸计用于与应变片测值进行比较和泊松比的计算。引伸计可在试件发生开裂导致应变片失效后继续测量。

图2 碾压混凝土轴拉试件图

2.4试件连接试件两端预埋螺栓将试件与试验机上下球铰连接,上球铰与作动器相连,下球铰与试验机底座相连。预埋螺栓可以方便试件在试验机上安装对中,球铰可以有效消除试验中可能出现的弯矩,保证试件轴心受拉。

2.5控制方式采用位移控制,试件变形以设定速率增加,在试件达到峰值强度附近及软化段仍可保持稳定加载,易于测量较完整的应力应变曲线。在试验过程中利用试件预加载过程测量的应变速率结果,调整位移控制加载速度达到试件的设定应变速率要求。

2.6动态加载速率根据大坝结构的振动频率和地震动特性,地震作用下大坝混凝土结构的应变速率约为10-4~10-2/s,丰满大坝主要坝段基频约2.5Hz,对应振动至混凝土材料受拉破坏的应变速率约为10-3/s。本次试验设置4种不同的应变速率,分别为10-6/s、10-4/s、5×10-4/s、10-3/s,其中以10-6/s为拟静态应变速率。

2.7数据采集信号采集系统集成于试验机控制系统,提供最高6144Hz数据采样频率,最大32通道应变信号和32通道电压信号。本次试验采集信号包括系统位移、荷载、位移指令、16通道应变、最大应变和5只引伸计共计25通道信号,可以完整记录全级配混凝土试件动态加载和破坏过程。

3 试验结果与分析

3.1试验结果可靠性分析试件在加载过程中出现偏心是不可避免的。可能使试件出现偏心的原因有如下几点:骨料分布不均匀;水化过程中产生的微观孔隙分布不均匀;混凝土内部存在的微裂缝分布不均匀;试件受拉后裂缝发展不均匀;以及试件制作、安装误差造成的偏心等。根据《水工混凝土试验规程》[20],有效试件偏心率e≤0.15。偏心率按式(1)计算:

式中:e为偏心率;ε1、ε2分别为试件两侧的应变值。使用最大应力20%时的应变值计算偏心率,各试件的偏心率计算结果见表2。使用每列4个应变片的平均值作为各列应变代表值,分别计算两正交方向的偏心率,在表2中分别记为e1、e2。

从表2中可以看出,除Q23外其余所有试件的偏心率均满足试验规程要求。此外,试件Q2、Q8、Q10和Q11的开裂位置为插筋段与纯拉段混凝土的分界层面,在试验结果分析中也将剔除,实际有效试件总数15个,占比83%。

表2 试件偏心率

引伸计与应变片测得的各个试件的极限应变值见图3,并对其进行回归。两种测量方式结果接近,结果具有可信度。各个试件的实际加载速率见表3,每个试件试验加载过程中的实际应变速率均从采集结果计算。其中最大应变速率是根据各试件最大应力20%~70%范围内的全部应变片测值的最大值计算得到;断面平均应变速率是根据最终断裂面穿过的应变片测值的平均值计算得到。

图3 引伸计与应变片测值比较

表3 全级配混凝土拉伸试验加载速率

3.2试验结果分析

3.2.1 抗拉强度 抗拉强度使用式(2)进行计算:

式中:ft为动态抗拉强度;F为破坏荷载;A为试件断面面积。抗拉强度的试验结果见表4。

表4 抗拉强度试验结果

全级配碾压混凝土抗拉强度与应变速率的关系使用经验公式[7]回归分析:

式中:ft为动态抗拉强度;fs为拟静态抗拉强度,取试验结果中应变速率为10-6/s时的平均抗拉强度2.23MPa;ε˙为动态应变速率;ε˙s为拟静态应变速率,取10-6/s;α为增长率,可以通过拟合分析得出。根据本文试验数据回归分析可得:

α取值0.1376,拟合优度R2=0.99。抗拉强度与应变速率关系的试验结果与拟合曲线见图4,应变速率在10-6/s拟静态到10-3/s范围内,抗拉强度增长率和应变速率可近似表达为对数线性关系。拟静态抗拉强度为2.23MPa,应变速率为10-4/s、5×10-4/s和10-3/s时的抗拉强度分别为2.82MPa、3.01MPa和3.22MPa,与拟静态抗拉强度相比分别增长了26%、37%和44%。随应变速率的提高抗拉强度有明显增长,从式(4)可以得到平均应变速率每提高一个量级动态抗拉强度增长约13.8%。

与其他学者所做试验的结果进行比较:张艳红等[12]所做试验的应变速率范围约为1.52×10-4~2.90×10-4/s,抗拉强度范围为2.34~2.90MPa,动态抗拉强度提高约31%~78%;三峡全级配常态混凝土动态拉伸试验,拟静态抗拉强度为1.79MPa,应变速率为0.8×10-3/s的抗拉强度提高56.4%。与其他学者的试验数据对比见表5,沈璐等[14]对三级配普通混凝土进行了轴拉试验,得到应变速率每提高一个量级抗拉强度提高约19.8%。王怀亮等[16]对三级配碾压混凝土进行了劈拉试验,得到应变速率每提高一个量级抗拉强度提高约15.3%。与以上学者的结果对比,本文试验测得的强度值较大,混凝土的动态抗拉强度有相同的增长趋势,可能和碾压混凝土与普通混凝土自身特性差异或试件尺寸的差异有关。肖诗云等[21]对一级配普通混凝土进行了轴拉试验,得到应变速率每提高一个量级抗拉强度提高约5.7%,本文数据与之对比有更大的抗拉强度和更高的动态增长率。图4也同时与国际结构混凝土协会(fib)给出的推荐公式[22]进行对比。国际结构混凝土协会(fib)推荐公式为:

表5 本文及文献[14,16,21]抗拉强度

图4 抗拉强度与应变率关系图

式中:fct,imp,k为动态抗拉强度;fctm为静态抗拉强度,同样取10-6/s;ε˙ct为动态应变速率;ε˙ct0为静态应变速率。相比较本文试验所得结果较大。有研究[23]认为碾压混凝土用水量少,沙浆及骨料-沙浆界面出现的毛细孔少且碾压混凝土的铺筑方式使粗骨料之间有良好的机械咬合,在施工良好条件下可获得较好的抗拉性能。

通过以上对比分析看出不同研究者所得结果具有较大离散型,但动态抗拉强度随应变速率的提高趋势相近。

使用ArcGIS对断面上骨料的破坏面积占比进行估算,估算结果如图5所示。断面上骨料破坏面积占比平均为22%,但是并没有展现出明显的应变速率相关性。目前可供比较的全级配碾压混凝土动态试验数据很少,仍需更多的试验成果积累,以期提高对其动态抗拉特性的全面认知。

图5 断面骨料破坏面积比

3.2.2 极限拉应变 极限拉应变是试件达到破坏荷载时对应的拉应变,混凝土极限拉应变是评判混凝土抗裂能力的重要指标之一[24-25]。极限拉应变的试验结果见表6。

表6 极限拉应变试验结果

其中整体极限拉应变是用4个引伸计的测值平均值经式(6)计算得出:

式中:εe为整体极限拉应变;Δl为4个引伸计位移的平均值,mm。该值表示试件破坏时标距范围的平均极限拉应变。

断面处极限拉应变采用的数据为试件拉断时裂缝穿过的4根应变片测值的极限应变的平均值。当试件开裂后应变得到释放,裂缝之外的混凝土会有回缩,应变片的应变示值对应裂缝附近150mm标距范围内的平均应变值。

对引伸计测得的极限拉应变进行回归分析:

式中:εet为引伸计测得的动态轴拉极限拉应变值;εs为拟静态轴拉极限拉应变值,取试验结果中应变速率为10-6/s时引伸计测得的极限拉应变值107.68;拟合优度R2=0.95。应变速率为10-4/s、5×10-4/s和10-3/s时的极限应变为145.36、150.31和170.71,与拟静态极限拉应变值相比分别提高了35%、40%和59%,从回归公式得出应变速率每增加一个量级极限拉应变平均增长约17.4%。

对应变片测得的极限拉应变进行回归分析:

式中:εgt为应变片测得的动态轴拉极限拉应变值;εs为拟静态轴拉极限拉应变值,取试验结果中应变速率为10-6/s时的极限拉应变值171.69;拟合优度R2=0.81。应变速率为10-4/s、5×10-4/s和10-3/s时的极限拉应变为202.89、238.68和279.14,与拟静态极限拉应变值相比分别提高了18%、39%和63%,从回归公式得出应变速率每增加一个量级极限拉应变平均增长约16.2%。

引伸计和应变片的测值以及极限拉应变与应变速率关系的拟合曲线见图6。从回归结果可见,极限拉应变随应变速率的提高而提高。沈璐等[14]所开展的三级配混凝土直接拉伸试验的极限拉应变值见表7,极限拉应变都展现出了随应变速率增长的趋势,但增长率有明显差异。对沈璐的试验结果进行拟合后,得出平均应变速率每提升一个量级极限拉应变增长约2.75%,沈璐在试验中使用LVDT位移传感器,安装在固定于试件两侧纯拉段以外边缘区域的位移计夹具上,测量三级配试件标距270 mm范围内和二级配试件标距170mm范围内整个纯拉段的平均位移。与本文引伸计测值进行比较,可以发现本文试验中的碾压混凝土全级配试件有更高的极限拉应变以及更大的随应变速率的增长率。3.2.3 吸能能力 吸能能力[9,21,26]通常定义为应力应变曲线达到峰值应力前的上升段与应变轴围成的面积。本文使用全部16根应变片测值的平均值所得的应力-应变曲线计算得到吸能能力,吸能能力的试验结果见表8,与应变速率的关系见图7。对吸能能力进行回归分析:

表7 本文及文献[14]极限拉应变

图6 极限拉应变与应变速率的关系

图7 吸能能力与应变率关系图

表8 吸能能力试验结果

式中:Gt为动态试件的吸能能力;Gs为静态试件的吸能能力,取试验结果中应变速率为10-6/s时的平均吸能能力165.05N/m;R2=0.74。

从图7中可以看出,吸能能力也随着应变速率的提高而提高,当应变速率为10-4/s,5×10-4/s和10-3/s时,吸能能力增长率分别为57%,56%,134%,吸能能力随应变速率的提高有较大增幅。与其他学者所做试验测得的吸能能力的对比见表9,可见吸能能力随应变速率的增大都有增长趋势,但增长速率有较大差异并且数据离散型较大,有待进行更多的试验研究。

表9 本文及文献[9,26]吸能能力

3.2.4 抗拉弹性模量 本次试验在高应变速率下加载,这里根据应力应变关系的上升段使用式(10)[15]进行拟合确定抗拉弹性模量:

图8 各应变速率下典型应力-应变曲线

图9 全部试件应力-应变曲线

4 结论

本文首次针对大坝全级配碾压混凝土开展动态轴拉试验研究。试验在中国水利水电科学研究院大型静动材料试验机上完成。试件直径450mm,长1350mm。试验采用四种不同的应变速率加载,共获得13个有效试验结果。通过对试验结果中轴拉强度、极限拉伸应变、吸能能力和弹性模量的整理分析,初步得出以下结论:

(1)碾压混凝土抗拉强度随应变速率的增加而增加。较准静态抗拉强度,碾压混凝土抗拉强度在应变速率10-4/s、5×10-4/s和10-3/s下分别提高26%、37%和44%,动态抗拉强度增长率与应变速率成对数线性关系,从回归曲线可得应变速率每提升一个量级碾压混凝土抗拉强度提高13.67%。

(2)碾压混凝土极限拉应变随应变速率的增加而增加。较静态极限拉应变,引伸计测得碾压混凝土极限拉应变在应变速率10-4/s、5×10-4/s和10-3/s下分别提高35%、40%和59%,从回归曲线可得应变速率每提升一个量级碾压混凝土极限拉应变提高17.4%;应变片测得碾压混凝土极限拉应变在应变速率10-4/s、5×10-4/s和10-3/s下分别提高18%、39%和63%,从回归曲线可得应变速率每提升一个量级碾压混凝土极限拉应变提高16.2%。

(3)碾压混凝土吸能能力随应变速率的增加而增加。吸能能力在应变速率10-4/s、5×10-4/s和10-3/s下分别提高57%、56%和134%。

(4)应变速率的增加对碾压混凝土的弹性模量影响不大。