低比转速导叶式混流泵水力性能分析

2021-07-13易艳林张志民王万鹏王武昌

易艳林,张志民,王万鹏,何 磊,王武昌

(中国水利水电科学研究院,北京 100038)

1 研究背景

城市内涝自然灾害时有发生,给人们的生命财产造成重大损失。在快速排水抢险救灾方面,应急排水装备发挥了重要作用。目前应用较多的应急排水装备有便携式排水设备、大型移动泵站两类。前者多采用小型潜水泵,灵活性高,适用工况范围广,但排水能力较小;后者多采用轴流泵,可实现大流量快速排水,但因装置笨重,适用工况范围较小。本文设计的应急排水泵,为了实现轻便的目的,结构设计紧凑,且采用内置液压马达代替传统的驱动电机,为了实现高扬程和大流量排水,选用低比转速混流泵。由于结构的变化及转速提高,会对泵外部性能和内部流场特性产生不小的影响。根据市场调研,目前兼具大流量高扬程、轻便小巧的混流泵很少见,且针对此类型泵的研究极少,该类型水泵的开发具有极高的市场价值。

近年来,国内外对混流泵的内部流动及优化设计进行了大量研究。邴浩等[1]应用SIMPLE算法,模拟混流泵全流道三维湍流场,分析导叶设计参数对混流泵性能的影响。Kim等[2]在轴面流道形状不变的条件下,对混流泵叶轮和导叶进行优化,改善了内部流态。贾瑞宣等[3]将内流分析与优化设计结合起来,采用CFD软件NUMECA完成叶型径向参数优化设计,实现泵效率的较大提高。蒋文青等[4]基于数值模拟方法,分析叶轮叶片和导叶片对混流泵水力性能的影响,实现了混流泵水力效率的提高。OH H W等[5]基于数值模拟方法,分析并预测了混流泵水力性能和空化性能,并与试验结果对比。翟杰等[6]采用数值模拟方法,研究不同工况下低比转速混流泵导叶内部压力脉动特性,为混流泵优化设计提供参考。杨从新等[7]研究了导叶参数对混流泵水阻系数及效率的影响。李海峰等[8]基于CFD计算平台,对新开发的混流泵模型进行定常数值模拟,预测水泵性能,并与试验结果进行验证。姚凌钧[9]采用数值模拟方法模拟高速应急排水泵内流场,分析转速对性能的影响,并分析了不同流量工况下叶轮及导叶区压力脉动特性。刘琦[10]模拟高比转速混流泵内非定常流场,分析混流泵内部流动特性,并验证了调节叶片安放角可有效防止二次回流现象的发生。此外,关于导叶对泵水力性能影响的分析[11-13]也为本文提供参考。

本文基于CFX计算软件,对低比转速导叶式混流泵内部流动进行三维定常数值计算,预测混流泵水力性能,并选取五种流量工况,分析混流泵各过流部件水力损失及叶轮区、导叶区流态。

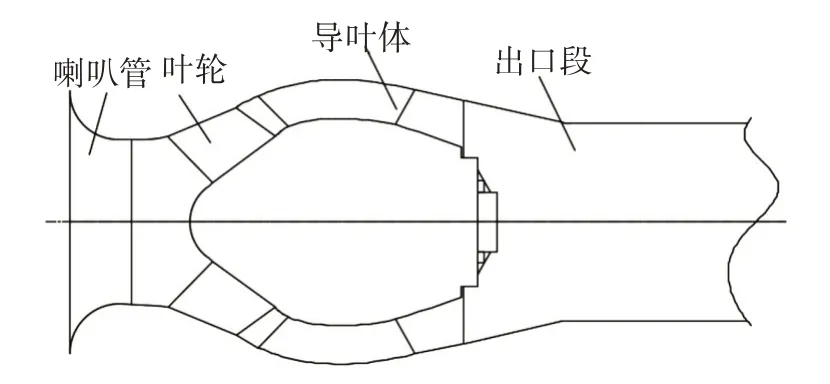

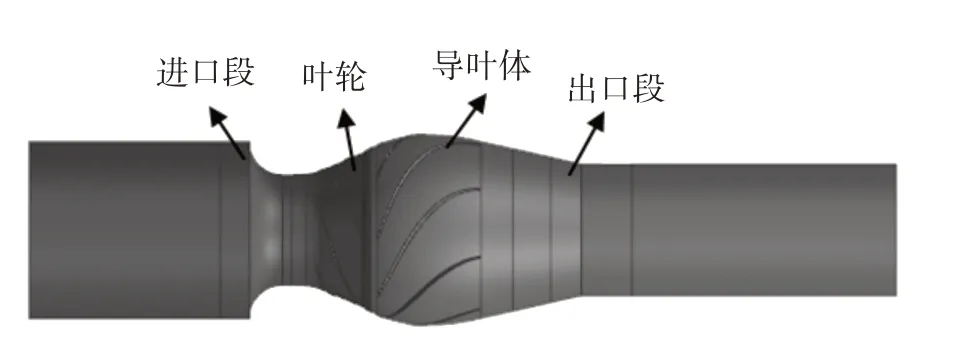

2 物理模型

图1 混流泵结构图

图2 混流泵三维模型图

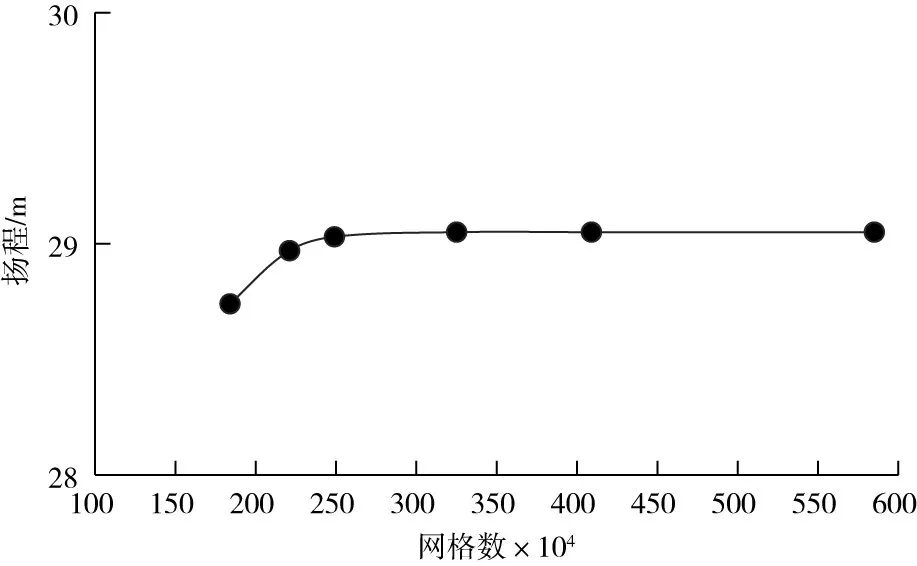

2.2网格划分对导叶式混流泵各工作段采用六面体非结构网格,其中在近壁区进行网格加密,叶轮及导叶区计算网格如图3所示。为了消除网格数对计算结果的影响,进行网格无关性分析,在设计流量工况下做不同网格数量的离散,再分别进行数值模拟,预测水泵扬程,得到扬程和计算网格数之间的关系如图4所示,当网格数量大于300万个时,计算结果无明显变化。本文计算域总网格数量为409万个。

图3 叶轮及导叶区计算网格

图4 网格数与混流泵扬程曲线

3 数值计算方法

3.1湍流模型混流泵内部流动为三维不可压缩湍流,流体运动满足质量守恒方程和动量守恒方程。质量守恒方程(连续性方程):

动量守恒方程:

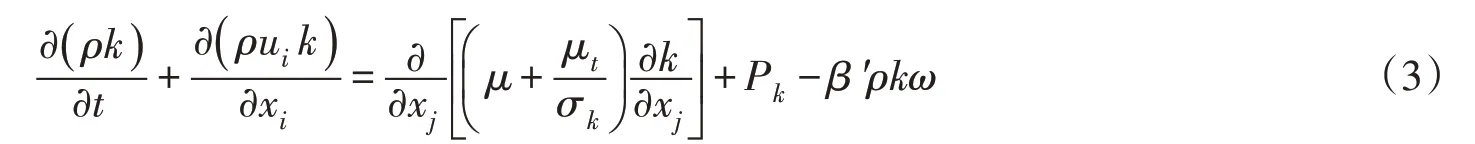

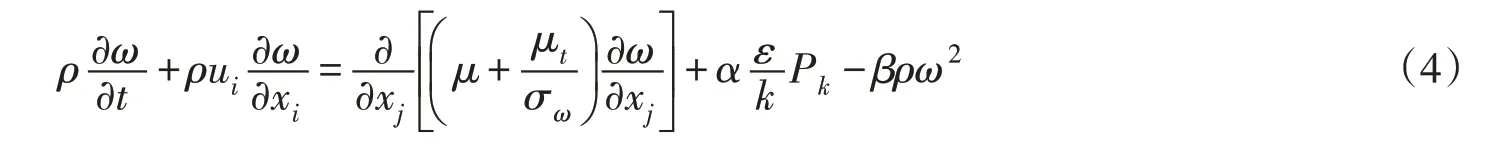

由于SSTk-ω湍流模型在近壁区采用k-ω模型,在充分发展湍流区采用标准k-ε模型,能很好模拟分离流、旋涡流等现象,本文选用SSTk-ω湍流模型进行数值计算。

湍动能k输运方程:

湍流脉动频率ω方程:

其中,湍流黏度μt与湍动能k和湍流脉动频率ω的关系式为:

式中:ρ为流体密度;p为压力;xi和xj是坐标分量;ui和uj是速度分量;Pk是湍流生成速率;β′、α、β、σk、σω均为常数项。

3.2边界条件叶轮区域采用旋转坐标系,其他区域采用静止坐标系。边界条件设置如下:导叶和叶轮、叶轮与进口段的动静交界面采用混合面法(Mixing-Plane),以消除叶轮叶片与导叶相对位置变化造成的影响;固体壁面设置为无滑移,近壁面采用自动壁面处理函数;进口边界条件为质量流量;出口边界条件为静压。

4 计算结果及分析

表1 导叶式混流泵数值计算结果

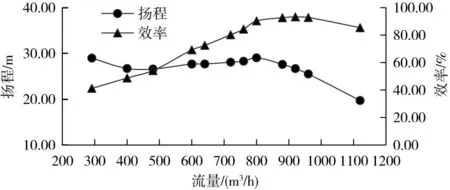

图5 混流泵外特性曲线

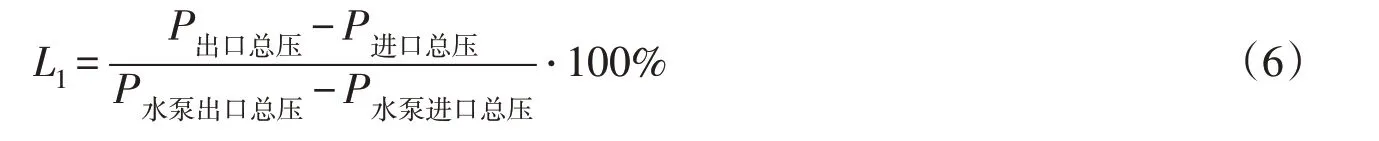

4.2各过流部件水力损失选取五种流量工况,统计混流泵各过流部件水力损失情况,定义混流泵除叶轮外各过流部件损失L1如下:

式中:叶轮区水力损失L1由混流泵总损失减去叶轮外各过流部件损失得到,%;P进口总压为各过流部件进口处总压;P出口总压为各过流部件出口总压。

如表2所示,五种流量工况下,进口段损失均较小。流量为0.75Qd、0.9Qd工况下,导叶区和出口段损失均较大,导叶区及出口段总损失占混流泵总损失的34.31%、21.11%,随着流量增大(1.0Qd、1.15Qd、1.4Qd),导叶区及出口段损失均减小,主要损失集中在叶轮区,分别占混流泵总损失91.19%、94.61%、82.70%。

表2 五种流量工况下各过流部件水力损失

4.3混流泵内部流态分析

4.3.1 全流道流态分析 图6为混流泵在五种流量工况下的全流道3D流线图,如图6所示,流体由进口段进入叶轮后,沿叶轮叶片出口边流出,并均匀流入导叶体内,经导叶体的能量转换和消除环量后从出口管流出。整体看,各流量工况下进口段流态均较好;流道内水流速度随着流量的增大而增大,在叶轮流道内更明显,而在导叶区流体速度变化较小,主要是因为叶轮是混流泵的能量转换部件,流体经过叶轮做功使得流速增加。0.75Qd、0.9Qd流量工况时,出口段存在比较明显的与叶轮旋转方向一致的旋涡流,剩余环量较大。随着流量不断增大(1.0Qd、1.15Qd、1.4Qd),出口处旋涡流减弱,整体流态得到改善,出口处剩余环量减小,其中流量为1.15Qd时,出口旋涡流最弱,流线最平顺。

图6 五种流量下混流泵全流道流线图

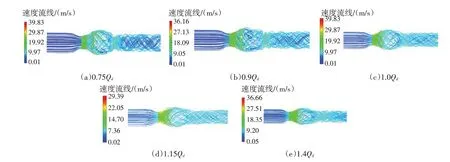

4.3.2 叶轮区流态分析 图7为五种流量工况下叶片工作面的压力云图。如图7所示,叶片工作面上的压力从叶片进口边往出口边逐渐增加。0.75Qd、0.9Qd流量工况下,在叶片出口靠近轮毂处出现小范围高压区,随着流量加大,出口靠近轮毂处高压区消失。1.4Qd流量工况时,工作面进口处出现明显低压区,且工作面出口靠近轮缘处出现大面积高压区。

图7 五种流量工况叶轮工作面压力云图

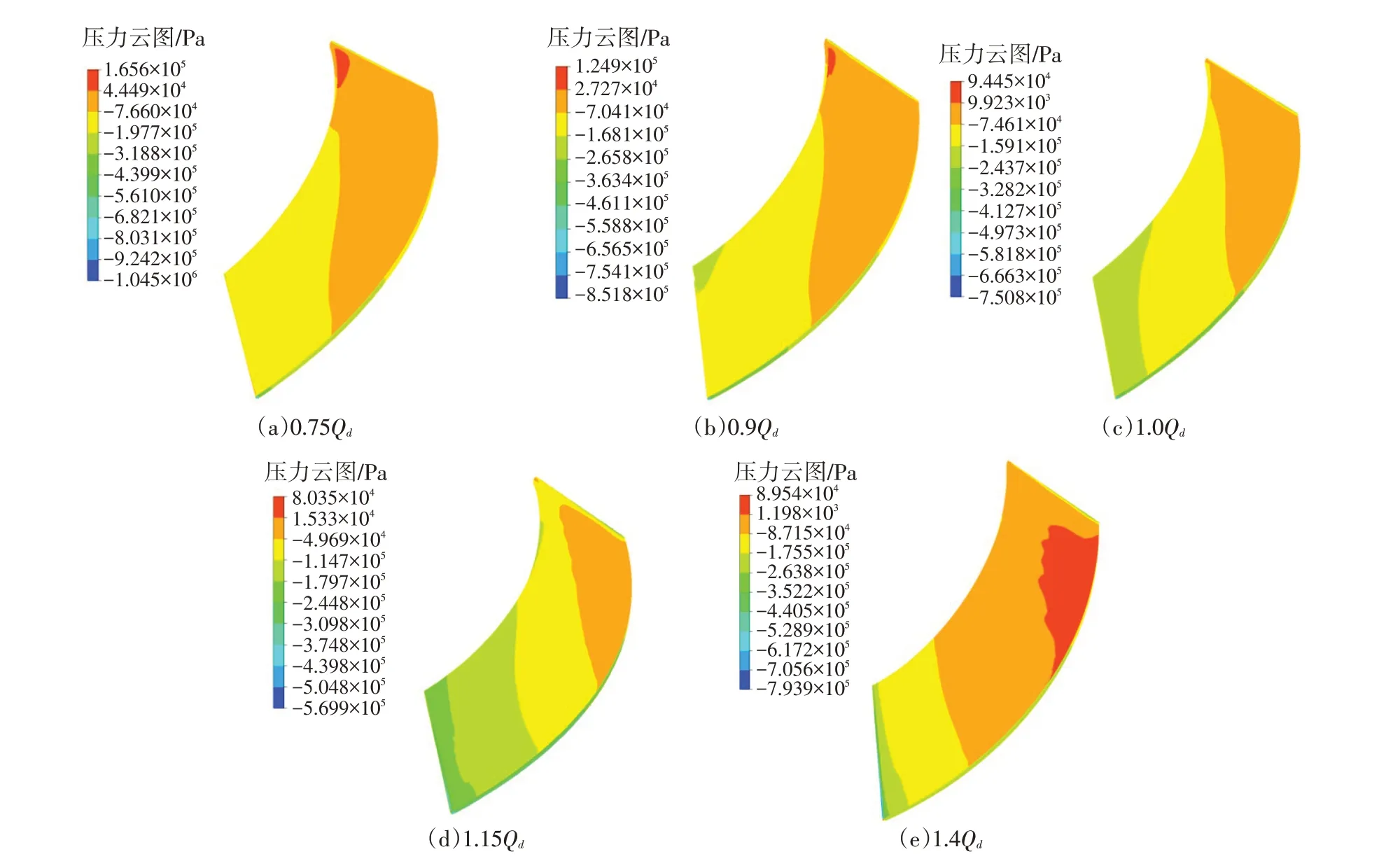

图8为叶片背面在五种流量工况下的压力云图。总体看,叶片背面静压强度从进口边往出口边方向逐渐增加,五种流量工况下叶片背面压力分布较均匀。0.75Qd流量工况时,叶片背面进口边开始出现低压区,随着流量增大,进口压力逐渐增大,在1.4Qd流量工况时,进口边出现高压区。

图8 五种流量工况叶轮背面压力云图

将叶轮工作面与背面压力云图进行对比发现,叶片入口处工作面和背面的压力随着流量变化而变化。在设计流量工况及最优效率工况时,水流运动方向与叶片进口形状一致,冲击损失较小。小流量工况(0.75Qd),来流方向与叶片进口形成正冲角,导致叶片背面流动分离,在叶片背面入口处出现低压区;大流量工况(1.4Qd),来流方向与叶片形成负冲角,叶片工作面出现流动分离,导致叶片工作面入口处出现低压区,叶片入口处的冲击现象是造成叶轮区水力损失的重要原因。

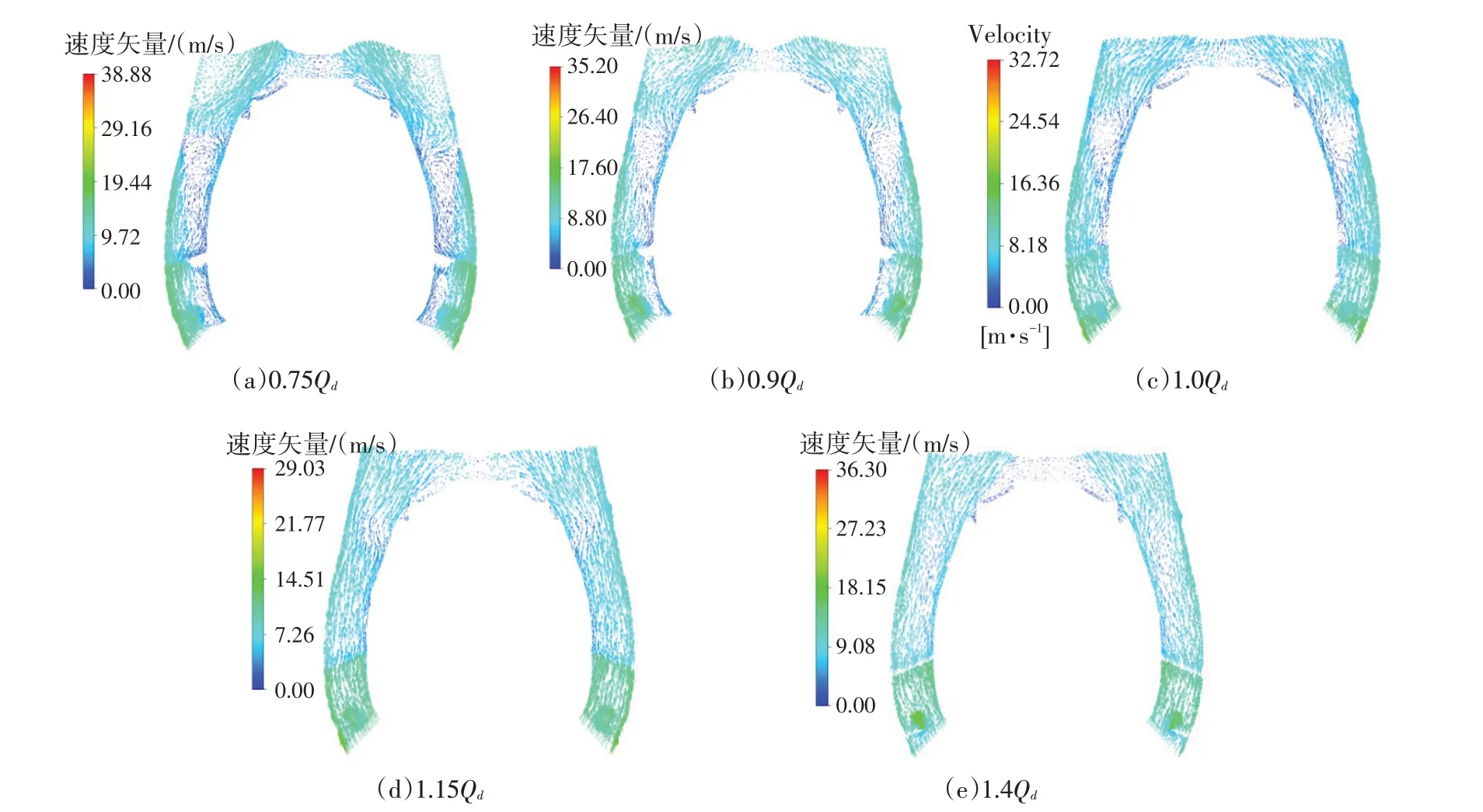

4.3.3 导叶区流态分布 图9为Z=0截面导叶区流速分布图。如图9所示,0.75Qd及0.9Qd流量工况下,导叶区出现流动分离形成低压区,且流道内有较强的旋涡流,随着流动扩散到导叶出口直至全流道;流量增大至1.0Qd,流动分离现象得到改善,但出口处旋涡流仍存在,随着流量继续增大,导叶区流态继续改善,流动分离及旋涡流动消失。

图9 Z=0截面导叶区流速分布图

5 结论

(1)设计流量工况点,混流泵扬程为29.05m,效率为90.29%。当流量从1.0Qd减小至0.5Qd,扬程随着流量减小而减小,流量继续减小,扬程有明显上升趋势。设计流量及大流量工况运行效率较高。

(2)小流量工况(0.75Qd、0.9Qd),导叶区和出口段损失均较大,导叶区及出口段总损失占混流泵总损失的34.31%、21.11%,随着流量增大(1.0Qd、1.15Qd、1.4Qd),水力损失主要来自于叶轮区。

(3)五种流量工况,叶轮叶片工作面、背面压力分布梯度较均匀,小流量工况(0.75Qd)叶片背面入口处出现低压区,大流量工况(1.4Qd)叶片工作面入口处出现低压区,叶片入口处的冲击现象是造成叶轮区水力损失的重要原因。

(4)小流量工况(0.75Qd、0.9Qd),导叶区出现流动分离,且流道内有较强的旋涡流,随着流量增大,导叶区流态逐渐改善,流动分离及旋涡流动消失。流动分离及旋涡流动是造成导叶区及出口段水力损失的重要原因。