辅助柔性神经电极植入的T形截面涂层的优化设计

2021-07-13许李悦张文光贺雨欣周旭晖

许李悦,张文光,贺雨欣,周旭晖

(上海交通大学机械系统与振动国家重点实验室,200240,上海)

脑部植入式神经电极是对大脑进行研究和神经疾病治疗的重要手段[1]。传统的脑部植入式神经电极多采用硅等刚性材料制成[2]。由于大脑存在微动,刚性材料与大脑之间的力学失配会导致植入电极周围脑组织炎症反应增加、神经元密度下降,并产生胶质瘢痕对电极形成包裹,使电极的电信号记录能力下降[3-4]。

使用柔性材料替代刚性材料作为电极基底已被证明可以减少这些不良反应[5],但由于柔性电极的基底材料杨氏模量较小,且形状细长,极易在植入大脑的过程中发生屈曲[6],因此一般都采用辅助手段临时增加电极的强度来实现柔性电极的植入。一种常用的方法是采用刚性的辅助工具暂时与电极相连,在植入后再将工具回撤[7-8],但这种方法容易导致电极植入后定位的不准确[9]。

另一种方法是使用生物可溶性材料如聚乙二醇(PEG)[10]、丝蛋白[11]、葡聚糖[12]等作为涂层,临时增强柔性电极的刚度,植入到指定位置后,生物可溶性涂层能在一定时间内在脑组织和体液中溶解并降解,使电极恢复柔性[13]。这种方法不存在回撤的问题,且制作加工较为方便灵活。常用的涂层制作方法有浸涂法[14]和模具注塑法[11],其中浸涂法无法较好地控制涂层尺寸,且表面精度较差,结构粗糙[15],容易对脑组织产生更大的损伤。本文采用改进的模具注塑法制造涂层,可以较好地控制涂层的形状、尺寸及表面精度。

生物可溶性涂层的截面积大小决定了植入时对脑组织的损伤范围[16],是电极生物相容性的重要评判指标。目前尚未有对涂层的截面形状和尺寸进行优化设计的研究。对此,本文提出一种T形截面涂层,优化了涂层的截面积,并基于植入力、加工工艺等约束,通过遗传算法设计了适用于不同宽度电极的最佳尺寸涂层。

目前对于使用涂层辅助柔性神经电极植入的植入力暂未有系统的研究,已有研究中测得脑部植入式神经电极的植入力范围较大,一般在几到几百毫牛[11-12,17],无法为涂层的优化设计提供有力的力学支撑。本文针对不同尺寸的涂层进行了植入力的实验测量,并分析了植入力与涂层的尺寸关系,为T形截面涂层的尺寸参数设计提供了参考。

1 涂层辅助柔性电极植入力评估

植入力是指神经电极植入脑组织时所受到的力。现有研究表明脑部植入式神经电极在植入过程中所受的最大植入力与植入物的形状、尺寸、材料和植入速度有关[16,18-19]。但目前尚无针对涂层辅助柔性电极植入的植入力情况的研究,本文主要针对涂层的尺寸对植入力的影响进行了研究,具体方法为控制矩形截面涂层的长度和厚度不变,仅改变涂层宽度来得到不同尺寸的涂层,同时涂层材料、植入速度和深度也保持不变。

1.1 植入实验材料与方法

植入实验所使用的平台如图1所示,包括数码显微镜、NMB力传感器(UT-100GR,量程980.7 mN)、数据采集系统(PCD-30A)、微驱动器、Z轴升降平台。为简化实验并使实验具有较好的重复性,植入对象为0.6%琼脂糖凝胶制作的模拟脑组织,其力学性能已被证明与脑组织一致[18]。

图1 电极植入力测量系统

植入时将带涂层的电极固定在微驱动器上,力传感器与微驱动器相连,所测得的电极受力即为植入力。控制每次植入实验的植入深度为2 mm,植入速度为1 mm/s,力传感器的数据采样频率设为500 Hz。数码显微镜可观察电极与模拟脑组织的对准情况以及电极在植入过程中的形态。模拟脑组织固定于Z轴升降平台上,可调整与电极的相对高度,改变植入点的位置。

图2给出了柔性电极与涂层示意图。实验所用柔性电极尺寸如图2a所示,长5 mm,宽300 μm,厚15 μm,材料为光敏聚酰亚胺(PSPI),通过光刻工艺加工,为简化实验,电极不具有电学功能,仅用于验证其机械性能。

(a)柔性电极尺寸 (b)电极与涂层组装示意图

涂层材料为生物可溶性材料聚乙二醇(PEG,相对分子质量20 000)和抗炎药物地塞米松(DEX)的混合物,其中PEG与DEX配制的质量比例为7∶1,混合物的弹性模量为(58.07±1.13) MPa。通过微模具注塑法在PSPI电极的一侧制作涂层,组装后的电极如图2b所示。

常见辅助柔性电极植入的涂层宽度一般在350~600 μm[11-12,16],因此,实验中使用的涂层的宽度分别设计为350、400、450、500、550、600 μm,厚度均为400 μm。对每个宽度的带涂层电极进行12次植入实验,去掉未成功植入的数据。

1.2 植入力数据分析

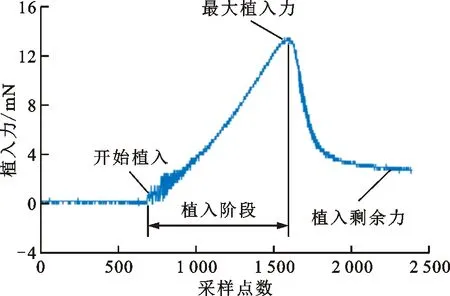

实验测得每次植入力均有如图3所示趋势:从植入开始,植入力一直呈上升趋势,在电极到达目标位置后停止植入,此时植入力达到最大值,之后下降,并不降为0,说明植入完成后,脑组织仍持续受到电极的植入压力作用。

图3 电极植入力曲线

将每次植入实验中所测得的最大植入力作为评判植入力的指标,也可作为后续T形截面涂层的设计依据。记录下每次实验中植入力的最大值,进行后续的实验数据处理。

图4 不同涂层宽度的最大植入力

由图4可以看出,同一涂层宽度下所测得的最大植入力的分布较广,具体体现为每个宽度下植入力的标准差较大。因此,为研究涂层宽度确实对植入力造成了影响,而不是环境等其他因素造成的不同涂层宽度植入力数据的差异,对所测最大植入力数据进行单因素方差分析。

假设除涂层宽度外的其他因素,如环境和人为操作等对每一宽度下的植入力测量的影响相同,则可将每一宽度下测得的最大植入力分别视为独立服从同方差的正态分布总体,即Fi~N(μi,σ2),其中μ为总体均值,σ2为总体方差。

假设涂层宽度对最大植入力不存在影响,即

H0:μ1=μ2=μ3=μ4=μ5=μ6

(1)

对不同宽度下测得的最大植入力做单因素方差分析,计算得检验统计量F=3.8,显著性水平在0.01的情况下,可拒绝原假设,说明涂层宽度对最大植入力存在影响。

F=0.014 6W+0.557 3

(2)

再利用F检验判断线性关系是否显著,取显著性水平为0.01时,F0.01(1,8)=11.26,计算得检验统计量F=18.95>F0.01(1,8),同时相关系数r=0.908 7,由此可以认为植入过程中的最大植入力与涂层宽度具有显著的线性关系,表明对于涂层辅助植入的电极,存在涂层尺寸越大,植入力越大的关系。

对于每一宽度下最大植入力的标准差较大的原因进行分析,从实验中来看,主要是由于琼脂糖凝胶模拟脑组织不均匀所造成的,即多次在同一琼脂糖凝胶中植入后,琼脂糖会发生变形、表面产生褶皱等现象,而实际脑组织也是不均匀的,因此该现象可以接受。脑组织不均匀的因素很难在实际应用中彻底排除,因此后续设计将以所有实验中测得的最大植入力作为涂层临界屈曲力的设计指标,对于厚度为400 μm,宽度在350~600 μm的矩形涂层,实验中测得的F的最大值Fmax为14.2 mN。

2 T形截面涂层的优化设计

基于上述实验所测得的植入力的约束,进行涂层截面的优化设计。由于缩小植入物的截面积能减少植入时对脑组织的损伤[16],从而减少脑组织的炎症反应及对电极的胶质瘢痕包裹,因此从电极的生物相容性和长期使用的角度考虑,本研究所设计的涂层采用一种T形截面结构,并以最小化涂层截面积为设计目标。

2.1 电极植入力学模型

涂层辅助植入的电极在植入过程中可简化为一端固定、一端铰支的细长压杆:其尖端与脑组织接触,不可移动但可发生转动,表现为铰支;其末端与植入平台固定连接,并受到径向力的作用。

辅助柔性电极植入涂层的一个重要设计指标是其临界屈曲力,这是其能否成功植入脑组织的关键。若电极发生屈曲,即产生不可逆的变形,则无法继续植入,且电极也可能产生损伤甚至破裂,因此需使涂层辅助植入的电极整体结构的临界屈曲力大于植入中可能受到的最大植入力。由于电极本体的体积在整体结构中所占的比例很小,因此在后续计算中忽略电极,直接计算涂层的屈曲力情况。理论计算所得到的结果为线性屈曲,实际工程中一般取3~5倍的安全系数[20]。

由此可得涂层的临界屈曲力Fb的力学约束为

Fb≥kFmax

(3)

式中:k为安全系数,为保证结构的可靠性,取为5。

涂层的屈曲力Fb可通过欧拉公式计算

(4)

式中:E为涂层材料的弹性模量;I为横截面积的惯性矩;L为涂层长度;u为有效长度系数,在该种受力情况下取0.7。

2.2 优化模型建立及参数设计

本文所提出的T形截面涂层结构如图5所示。涂层长度L为5 mm,尖端角度为60°,尖端有R为0.1 mm的圆角以方便模具的加工和涂层的制造。横截面的形状为T字形,待优化的设计参数W、H、w、h如图5所示。

图5 T形截面涂层结构示意图

涂层的设计目标是使其截面积在满足约束的条件下达到最小,以减少对大脑的损伤,对此优化模型的目标函数可用涂层截面积表示

S=WH+wh

(5)

基于原厚度为400 μm的矩形涂层进行截面的优化设计,限制涂层的总厚度H+h不超过400 μm,涂层宽度W不超过600 μm,以便使用1.1节实验中测得的植入力对涂层力学性能进行约束。涂层的力学约束条件为:其临界屈曲力应大于植入所需的最大植入力(5倍安全系数情况下)。

涂层的宽度还由电极的宽度约束,为了便于组装,要求涂层宽度W至少比电极宽100 μm,即W≥B+100 μm(B为PSPI电极宽度),并且保证T形结构中w小于W。

涂层模具的加工采用精密数控铣的方法,其要求宽度最小尺寸大于200 μm,厚度最小尺寸大于100 μm,因此有如下加工工艺约束:w≥200 μm,H≥100 μm,h≥100 μm。

分别对不考虑加工工艺约束和考虑加工工艺约束这两种情况进行涂层的尺寸优化设计。总体设计过程如图6所示。

图6 T形截面涂层设计流程图

由此抽象出优化模型的方程

(6)

由于该优化问题为非凸规划,用Matlab遗传算法进行全局最优解的近似求解。初始种群随机产生,种群大小设为100,最大迭代次数为300次,最大变异概率为0.08,交叉概率为0.5,得到优化结果(取近似值)。此参数条件下,得到的结果具有较好的收敛性,遗传算法优化T形截面涂层设计参数的收敛曲线如图7所示,某次遗传算法结果的极值和平均值在250代时已收敛。

图7 遗传算法优化T形截面涂层设计参数的收敛曲线

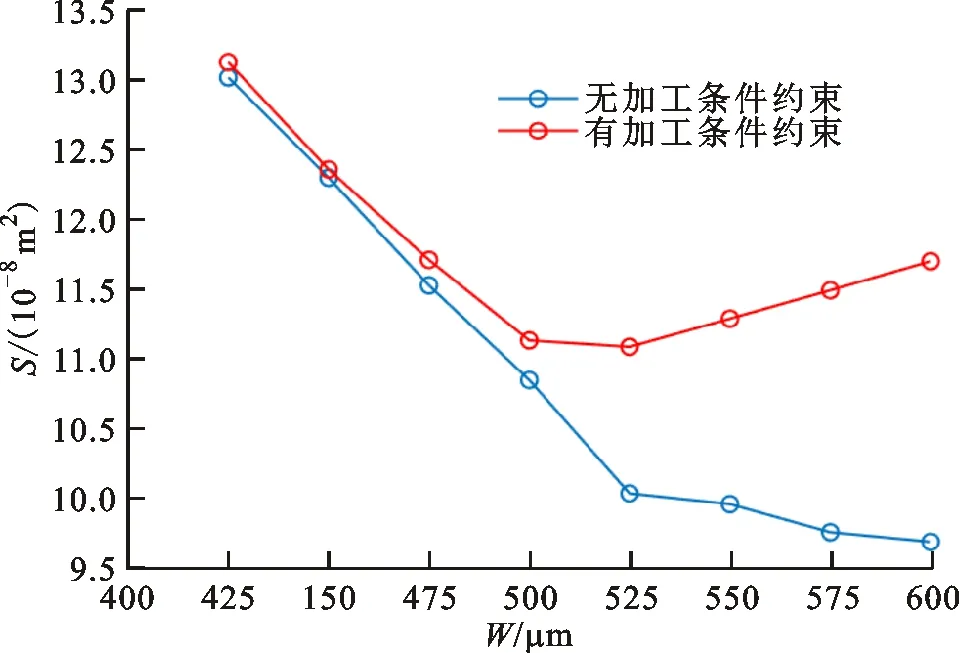

涂层宽度W在400~600 μm范围内,分别通过遗传算法获得无加工工艺约束和有加工工艺约束下的最优w、H、h值,将有加工工艺约束时的最优设计参数见表1,并计算涂层横截面积S,不同宽度下T形截面涂层最优截面积曲线如图8所示,由于宽度为400 μm时,无法得到满足约束结果的解,因此以下均只讨论宽度大于等于425 μm的情况。

表1 不同宽度T形截面涂层最优设计参数

图8 不同宽度下T形截面涂层最优截面积曲线

2.3 优化设计结果分析

由图8可得,涂层宽度在425~600 μm的范围内,在无加工工艺约束的情况下,理论上可得当涂层宽度W越大时,横截面积S越小,因此当电极宽度B一定时,设计涂层时可以在合理的情况下尽可能地取最大的涂层宽度。

但在本文所选择的加工工艺条件下,涂层横截面积在宽度为525 μm时取得最小,宽度越远离525 μm,横截面积越大。由此可得出当电极宽度B小于425 μm时,都可以采用宽度为525 μm的T形截面涂层,当B大于425 μm时,则应当选择适合电极宽度的最小涂层宽度。

由图8可以看出,加工工艺的约束使各宽度下最优横截面积相比无加工工艺约束下均有增加,平均增加幅度为12.7%。可以选择用精度更高的加工工艺如光刻等方法来进行涂层模具的加工,但这也会增加加工成本。在设计时需综合考虑成本和实际使用要求。

针对加工工艺约束条件下的T形截面涂层与原矩形截面涂层进行性能比较。在相同宽度下,T形截面涂层的横截面积均有减少,平均面积仅为原矩形涂层的58.24%,表明T形截面形状对涂层横截面积有非常好的优化效果。

相比于原矩形截面涂层,若要达到与T形截面涂层相同的屈曲力,均需要设计更大的横截面积,T形截面涂层与矩形涂层横截面积对比如图9所示,T形截面涂层的平均截面积仅为同屈曲力的矩形涂层的70.32%。可见T形截面涂层相比于传统的矩形涂层具有很大的优越性。

图9 相同屈曲力T形截面涂层与矩形涂层横截面积对比

3 T形截面涂层的制造与实验

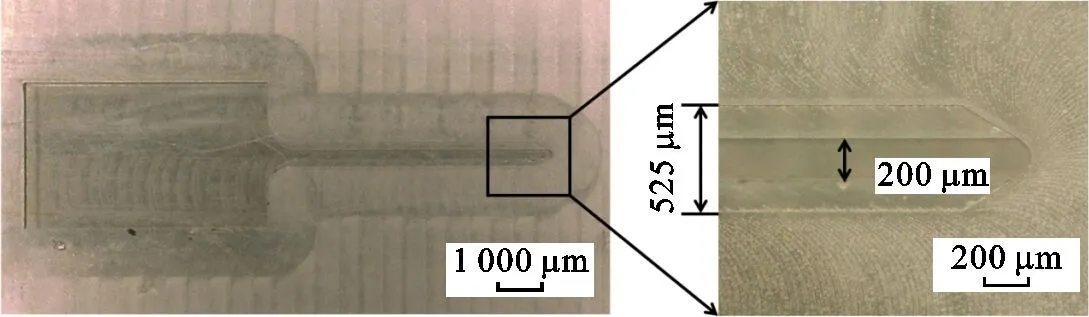

针对宽度为300 μm的PSPI柔性电极,选取宽度为525 μm的最优尺寸T形截面涂层作为辅助柔性电极植入的手段。通过Ansys有限元仿真涂层植入时的受力情况,并加工制造出涂层进行实物的植入实验。

3.1 有限元植入仿真

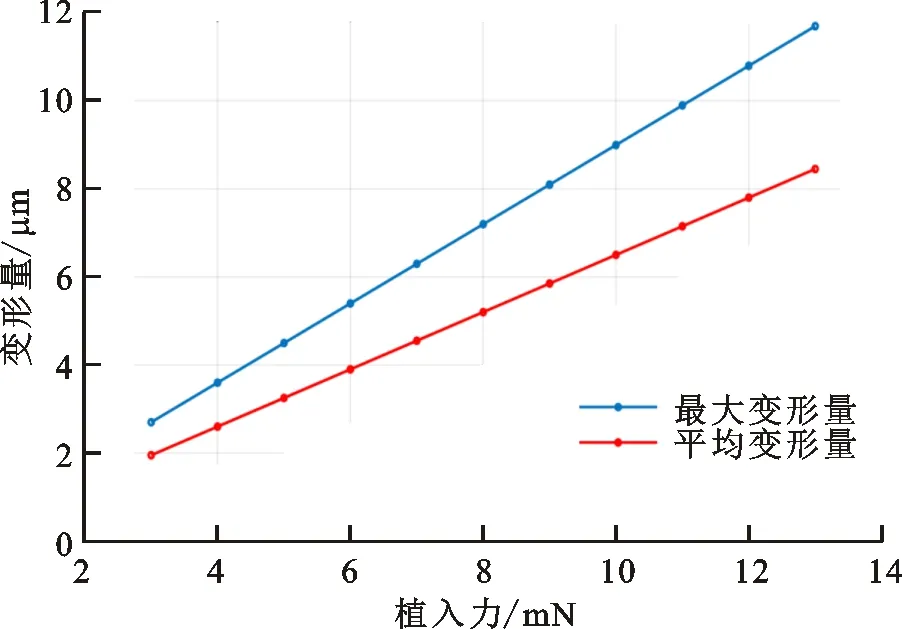

在实物实验前先对所设计的涂层进行有限元植入力学仿真。选择表1中W为525 μm时的设计参数进行建模(仅考虑涂层植入部分),涂层末端为固定约束,涂层尖端为铰支。在Ansys Workbench软件中进行静力学仿真,网格划分采用四面体单元,网格尺寸为0.08 mm。1.1节中植入实验测得涂层宽度为525 μm左右时的植入力范围在3.55~12.26 mN之间,在此范围内取多个植入力进行仿真,得到不同植入力下的变形量曲线如图10所示,最大变形量在2~12 μm之间,变形量很小,且均在弹性限度范围内,可以保证电极的顺利植入。

图10 不同植入力下涂层变形量

再联合静力学和线性屈曲模块进行屈曲仿真,得涂层的临界屈曲力为72.713 mN,符合设计要求,发生屈曲时的最大位移为1.58 mm,T形截面涂层的屈曲仿真变形云图如图11所示。

图11 T形截面涂层的屈曲仿真变形云图

3.2 模具加工与涂层制造

为使涂层便于制造,模具的制造分为刚性的凸模和柔性的凹模。凸模材料为有机玻璃(PMMA),采用精密数控铣加工。凹模材料为聚二甲基硅氧烷(PDMS),将PDMS与固化剂(SYLGARD-184B)以10∶1的比例混合均匀后沉积在PMMA凸模上,在80 ℃的热板上加热固化4 h,固化完成后用镊子分离取下,即可得到柔性凹模,如图12所示。PDMS制作的凹模柔软可变形,方便将制作好的涂层从凹模中完整地取出。

图12 PDMS凹模

涂层材料依旧采用PEG与DEX的混合物。本文采用一种适合于T形截面涂层的改进模具注塑方式,具体流程如图13所示:在PSPI柔性电极上注塑涂层时,先将PDMS模具放置在90 ℃的热板上,将混合涂层材料填入凹模内,待完全熔化后,将镊子深入凹模通道内,将多余涂层材料刮除;从热板上取下模具,待涂层材料冷却凝固后,用镊子将PSPI电极水平放置在凹模通道中央;再将模具放回90 ℃热板上加热,并再次用涂层材料填满模具,待涂层材料熔化后用镊子刮平,冷却后将涂层和电极整体取出即可。此方法制作的电极两侧均被涂层包裹覆盖,在植入过程中不易产生电极与涂层的分层现象。

图13 T形截面涂层制作过程

3.3 辅助柔性电极植入实验

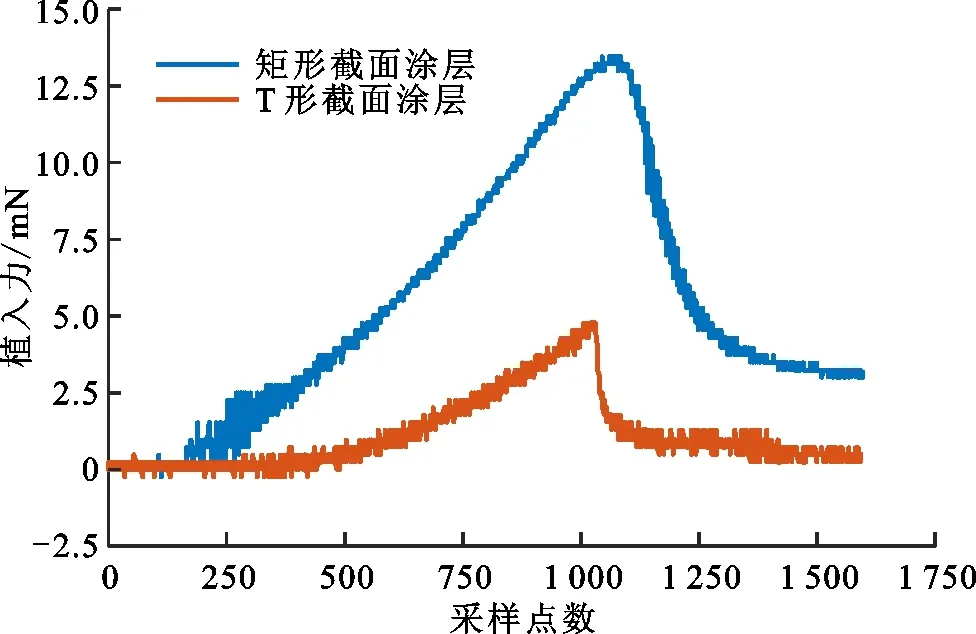

制作完涂层的电极如图13所示,涂层结构表面光滑,与电极连接紧密。制造10个如图14所示的带涂层电极,在图1所示的实验平台上将电极植入琼脂糖凝胶模拟脑组织,植入实验参数依旧控制为植入深度2 mm,植入速度1 mm/s,在力传感器的数据采样频率为500 Hz的情况下,获得实验中典型的植入力曲线,与矩形截面涂层的植入力曲线对比如图15所示。实验结果是10个电极均成功植入,测得植入力为(4.84±1.04) mN,植入力较未优化的矩形涂层大大减小,仅为原矩形涂层平均植入力的64.62%。

(a)T形截面涂层外观

图15 两种涂层的植入力曲线对比

4 结 论

本文针对辅助柔性神经电极植入的涂层进行了植入力的研究,并提出一种T形截面的新型涂层,对涂层的截面积进行了优化,大幅减少了植入过程中对大脑造成的损伤,主要结论如下。

(1)通过实验测量不同宽度的带涂层电极的植入力,得出涂层厚度为400 μm、宽度在350~600 μm的范围内时,植入力与涂层宽度存在显著的线性关系,其线性模型可表示为F=0.014 6W+0.557 3。同时实验过程中测得最大植入力为14.2 mN,该值可作为涂层参数设计时的屈曲力参考指标。

(2)提出一种T形截面的涂层,以最小化横截面积为设计目标建立了优化模型,并通过遗传算法分别对有、无加工工艺两种约束条件下的T形截面涂层进行了参数优化设计,得出加工工艺约束对涂层设计存在较大的制约,并提出针对不同宽度电极的最佳涂层参数选择策略。同时将T形截面涂层与传统矩形截面涂层进行对比,得出其平均横截面积仅为同宽度矩形涂层的58.24%、同屈曲力矩形涂层的70.32%,大幅减小了横截面积,也即是减少了对脑组织的损伤面积。

(3)通过Ansys有限元植入仿真和实物实验证明T形截面涂层辅助柔性电极植入的可行性及可靠性;同时T形截面还大幅优化了植入时的植入力,仅为原矩形截面涂层的64.62%,进一步说明其能减轻对大脑的植入损伤。