某型飞机整机修理线模式规划研究

2021-07-13任晓娟

作者简介:任晓娟(1992—),女,本科,工程师,研究方向为航空维修及智能化产线规划。

摘 要:本文通过对目前国内外常用较为先进的飞机制造生产线运行模式的研究、各生产线模式的优劣势分析,同时,结合某型飞机的技术特点、修理需求、修理产能及修理工厂的现状与规划,对某型飞机的修理线模式进行规划研究。通过打破传统的修理生产线模式,引入数字化、智能化等维修思想,在生产线运行模式、生产管控、维修决策等方面进行规划,来提高生产质量、缩短飞机修理周期。

关键词:生产线 修理 数字化 智能化

Abstract:Through the research on the more advanced aircraft manufacturing production line operating modes commonly used at home and abroad, the advantages and disadvantages of each production line mode, and the technical characteristics, repair requirements, repair capacity of a certain type of aircraft, and the current status and planning of the repair factory Plan and study the repair line mode of the type aircraft. By breaking the traditional repair production line model, introducing digital and intelligent maintenance ideas, and planning in the production line operation mode, production control, maintenance decision-making, etc., to improve production quality and shorten the aircraft repair cycle.

Key words:Production line; Repair; Digitizing; Intelligent

随着航空技术的发展,飞机系统越来越复杂,这就要求飞机生产效率及生产质量需要提高。目前,国内外已经有较为成熟的飞机总装脉动式生产模式研究,并经过实践验证,该生产方式在提高生产效率及生产质量方面确有成效。但是在航空整机修理方面,生产线模式的研究尚处于空白。

为保障外场飞机状态完好率及飞机任务执行时间,飞机进厂大修时间必须要进行压缩,因此,通过对某型飞机整机修理线模式规划研究,以提高修理效率及质量具有现实意义与必要性。

1 各型产线模式定义及特点

1.1 移动式生产线

1.1.1 定义

利用精益制造模式,将传统的批量生产装配方式变革为单件流拉动式生产模式,主要分为连续移动式和脉冲移动式。

(1)连续移动式。生产线上的飞机从一个工作站缓慢移动到下一个,在整个装配过程中,飞机始终以平稳的速度移动。

(2)脉动移动式。生产线上的飞机在一个工作站完成相应工作量后移动到下一个,是连续移动生产线的过渡阶段,可以设定缓冲时间,当每个站位工作全部完成时,生产线就脉动一次[1]。

1.1.2 特点分析

连续移动生产线的运行速度和脉动式移动生产线的节拍是根据下道工序或飞机客户的需求计划来确定,它的运动快慢完全取决于后续工作对其输入的结果,由市场来决定。

移动式生产线要求产品构型和制造状态稳定,装配工艺成熟;产品有明确、稳定的需求;产品具有较成熟的供应链,能够及时、稳定地提供零部件;产品总产量与产线的建设周期、成本投入等相比具有较高的收益;企业在生产中应该具备精益的素质,能灵活运用精益的工具和方法;企业应具备较好的标准化基础和一定的信息化条件。

脉动式生产线的特点主要有生产具有明显的节奏性、工位专业化程度高,装配进度易于掌握、自动化程度高等,主要适用于批量、供应链成熟,能够及时、稳定地提供零部件的生产模式[2]。

相比脉动式生产线,连续移动式生产线中操作工人的工作对象是一个移动体,要求工作中的操作人员始终保持清醒的头脑和高度集中的精神状态,每个环节不能有任何停顿和遲缓,因此,工人要经过严格训练并具有灵敏的反应能力。飞机外围所有周边设备和操作平台都是随飞机同速运动并根据需要可以方便脱开的,这就要求AGV的动力足够承担所载设施的负重,也要求所载设施与移动线之间有十分友好的接口和方便搭接和脱开的结构。

1.2 机库式生产线和站点式生产线

1.2.1 定义

(1)机库式生产线模式。机库式生产线模式是飞机在固定位置上逐步完成装配和试验等工作。

(2)站点式生产线模式。站点式生产线模式是在生产线中设置多个站点,在每个站点完成一部分工作,再移动飞机至下一个站点。

站点式和脉动式都是介于连续移动式和机库式之间的间歇式移动生产线,区别在于脉动式各站位需按统一的节拍移动,为单件流拉动式生产模式,而站点式各站点节拍无需一致,且各站点多架次飞机同时生产,为传统批量生产模式。

1.2.2 特点分析

(1)机库式特点分析。机库式主要用于多状态、多机种、供需稳定的生产,这种方式有着人员专业实施、便于修理质量控制、生产过程管理简单等优势,但这种方式对资源需求较高,存在由于供需不稳定时生产资源无法调配的问题(即所谓的饥饱不均),同时由于专线专用,占用场地设施较大。

(2)站点式特点分析。站点式由于专业集中度高、人力场地等维修资源集中且可借用度高、修理线柔性度大,适用于资源需求、工艺流程类似,修理型号有一定相似度的生产组织方式,缺点是由于人员要求较高、生产和现场管理复杂[3]。

2 国内外飞机制造、修理生产线模式现状分析

2.1 国内外飞机制造生产线现状

波音公司自2006年首條717移动生产线实施成功之后将移动式装配应用到所有商用飞机,其成功经验带动了空客、庞巴迪、巴西航空等各大飞机制造商为新机建立移动或脉动装配线。除商用飞机外,波音公司的武装阿帕奇直升机、洛克希德·马丁公司的F-35战斗机、意大利阿古斯特维斯特兰公司的W159型武装直升机等军用飞机也都实施了移动式的生产模式。据此可知,国外主流飞机制造生产线已从传统机库式逐步转变为移动式。

以波音公司为例,波音737飞机产线为单向连续移动式产线,但也并非全线连续移动,飞机进入总装厂房后,首先将从供应商处来的机身放置在专用工具坞中装配必要的部件,并进行机体大部件对接,左右机翼和机身对接,待起落架安装到位后开始移动生产线;波音787飞机产线为脉冲式生产线,共设置4个工作区。

国内第一条飞机制造脉动式装配线在航空工业西飞建成,于2010年投入使用。成飞公司、洪都公司、陕飞公司等各大飞机制造厂也相继在新型号投产时实施脉动式装配,并取得良好的实施效果。

2.2 国内外飞机修理生产线模式现状

相比制造行业,飞机修理除了总装还包括故检、分解、结构修理、部附件修理等工序,手工作业多,不确定性更严重,缺件、故障等因素对移动式生产的实施造成了更大的困难,但国外仍有KC-135运输机、武装阿帕奇等飞机修理线采用移动式生产线,另外德国汉莎航空在CFM发动机分解、检修和装配的过程中也实施了脉动式生产线。而国内也有工厂在发动机修理时采用了脉动式生产线,其余多数修理企业仍采用机库式或站点式的生产线模式。

目前,国内飞机修理生产模式主要分为站点式和机库式。例如,某厂承修直升机、运输机、歼击机等多种机型,各种飞机技术状态差异大,对于机型承修任务量小的,主机采用机库式生产模式,其他采用站点式生产模式;而某集团承修运输机、歼击机等多种机型,但由于该集团有当阳、金银湖和阳逻3个独立厂区,每个厂区修理分工不同,但从每个厂区看,仍然采用的是站点式生产模式。

2.3 产线适用性分析

综上国内外飞机主流生产模式共3种,对比情况见表1。

识别某型飞机修理特点及修理需求,与机库式、站点式、移动式修理线的特点进行适用性分析,论证采用各模式之后,生产运营的局限。通过分析共识别出某型飞机修理特点13项,分别按照机库式、站点式、移动式论证,其中适用于机库式的特点8项,站点式10项,脉动移动式8项,连续移动式6项,详见表2。

从论证结果得出4种产线模式都无法直接用于某型飞机修理,需结合4种产线的优点开展某型飞机修理线设置。某型飞机修理线设计时可充分借鉴移动式修理线优点,同时兼顾考虑站点式修理线维修资源集中等优势。

3 整机修理产线设计思路

3.1 某型飞机修理线划分3个部分

某型飞机修理线划分整机修理生产线、大部件修理生产线、机载部附件修理生产线,报告主要包括整机修理生产线规划,大部件、机载部附件按照维修单元划分,匹配整机修理生产线的协同流转。

3.2 整机修理生产线按模块分为3个模块

整机修理生产线按模块分为前序模块、中间模块、后续模块,其中前序模块为健康状态评估,中间模块为视情分解故检、机体修理及装配调试阶段,后续模块为试飞准备至交付等。前序模块及后续模块主要根据厂房条件限制及环境要求,进行站位设计;中间模块主要结合工序内容及生产流转流畅性进行站位设计,实现稳定节拍的快速移动。

3.3设计主体

主要对中间模块进行脉动式站位设计,以年产量和每架修理周期为目标,将中间模块设计为9个站位,为保证修理量,由两条脉动线进行修理,在意外情况下,两条脉动线间可以交叉互补。

4 整机修理生产线设计

4.1 修理工序划分

依据飞机修理内容,将修理线分为9大工序,包括健康状态评估、视情分解、修理、油箱密封试验、整机装配调试、试飞等9个工序,根据各修理工序内容,进一步将产线划分为71个一级子工序。

4.2 站位划分

站位划分的原则主要是依据各工序的工作内容及修理周期进行标准化划分,同时考虑修理场地、工装设备及环境要求等限制因素的影响。站位划分时通过并行、串行等方式进行工序优化整合,实现整机修理线顺畅运行;识别出对场地有特殊修理需求的共5项,分别为测试厂房、除漆喷漆厂房、油箱厂房、屏蔽厂房、外场及试飞站,在站位划分时按照独立站位进行划分;识别出机体修理、整机装配调试除受到部分大型工装设备因素影响外,对场地无特殊需求,在站位划分时可考虑在一个厂房开展,最终将飞机整机修理产线共划分为20个修理站位[4]。

5 智能化应用配套

5.1 修理平台数字化

建立基于MBD的维修工艺管理系统,无缝承接设计所飞机产品MBD定义,全面实现工艺数字化。在管理层面借助数字化管理平台实现显性化项目全生命周期管理。利用数字孪生技术实现工艺交付物升级,由文字工艺规程转变为可交互的工艺操作模型,该工艺既可验证优化研发工艺的可行性,也可基于混合现实技术实现飞机构造理论知识、维护操作过程教学等培训。

5.2 生产设备自动化

5.2.1 健康评估、试飞交付智能化

利用虚拟现实、增强现实等技术,实现飞机健康评估过程中的数字化工艺指导;实现发动机数字化管控;实现与装备健康管理系统(PHM)的数据集成,获取装备质量信息,完成故障预测、寿命管控等工作;构建电子化产品履历文件库和装备修理过程库,实现修竣装备文件校对数字化;实现试飞前资源准备数字化,按照试飞要求,合理配置试飞准备资源。

5.2.2 视情分解智能化

开展产品信息数字化,对分解产品进行智能识别标识,利用智能定位技术,对产品交付过程进行追踪定位。

5.2.3 机体、大部件修理自动化

利用机械臂、机器人和工业AGV等技术,实现大部件入库存放、智能除喷漆、自动检测、辅助修理、自动翻转和工位间自动转移,构建大部件修理线的自动化。

5.2.4 部附件产品修理智能化

利用机器视觉、显微检测等技术,实现产品故检智能化;利用智能化检测平台,实现部附件产品检测数据实时采集与分析,辅助决策修理。

5.2.5 装配调试自动化

通过引入全向轴的自动对接架车,在发动机安装过程中调整安装角度,有效提高工作效率,减少发动机磕碰损伤风险;应用大部件智能对接设备,完成飞机大部件的對接;引入机器视觉识别技术,实现飞机校靶检测的智能化;搭建通用调试平台,实现调试数据的联网采集,进一步实现调试数据的模拟验证[5]。

5.3 管控智能化

5.3.1 生产精益化

建立生产计划自动排产管理平台,实现厂级、车间级、单元级生产计划的自动排产能力,保证三级生产计划标准统一,易于监控和管理,充分考虑物料储备、产能、设备等对生产进度的约束,形成基于产能约束模型的自动化排产、模拟和动态调整能力。

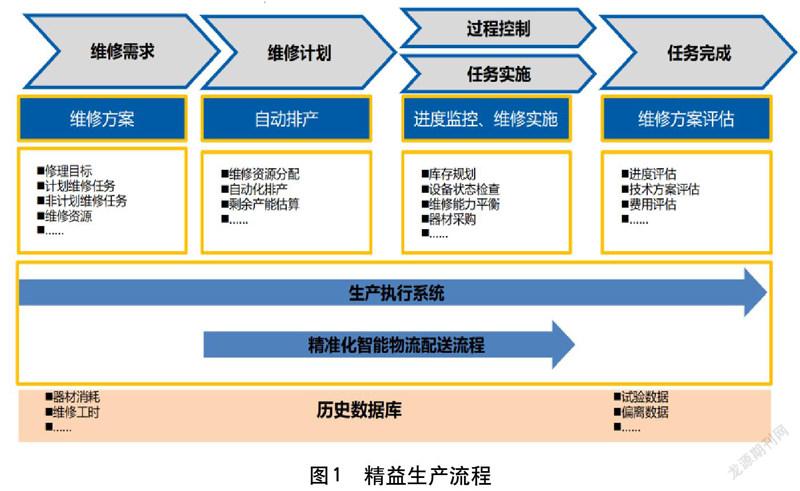

通过生产计划拉动物料存储和配送,减少库存。设置智能线边库,规划物料配送路径与方式,利用射频识别技术、自动转运技术等实现物料自动出库分拣、自动精准配送功能,实现无人化管理,具体流程见图1。

5.3.2 管控全面可视化

在产线建成之后正式运行期间,结合VR技术可以通过数字孪生模型对实体工厂的生产设备、物流设备、检测与试验设备、产线和仪表的运行状态,以及生产质量、能耗、安全等关键过程进行全面可视化管控。

5.3.3 决策有限智能化

利用大数据、人工智能等技术分析飞机使用、故障、检测数据,建立飞机性能衰退模型,开展以可靠性为中心的维修分析建立飞机可靠性评估模型。依据模型对PHM等信息进行分析完成飞机健康评估,结合维修大纲,生成单机维修方案,具体流程见图2[6]。

6 结语

本文通过对国内外现有主流生产线的对比分析,结合某型飞机维修模式特点及修理工序设置内容,开展整机修理生产线设计论证,提出了基于工艺数字化、生产精益化、管控全面可视化、决策智能化、作业适度智能化的双脉动柔性智能化修理线。从生产周期方面,通过管理方法的提升,可提升工作效率,缩短飞机修理周期;从生产质量方面,通过作业流程标准化、生产透明化,使生产质量全面可控;从人力劳动方面,作业过程中增加了大量的自动化、智能化设备,可降低作业人员的劳动强度。

参考文献

[1]方水良,刘猛男,鲜果,等.飞机移动装配线——脉动与续动[J].航空制造技术,2021,64(16):40-50.

[2]王婷.飞机脉动装配生产线关键技术应用及发展[J].科技创新导报,2018,15(35):86-87.

[3]陆汉东,李长庆.通用飞机总装脉动是生产线构建[J].内燃机与配件,2018(15):175-177.

[4]杨文,耿俊浩.飞机移动装配线总体设计模式探索与实践[J].航空制造技术,2020,63(20):32-39.

[5]王风,吕龙泉,许洪韬.离散型智能总装车间建设探索与实践[J].电子机械工程,2021,37(5):61-64.

[6]陈军,孙技伟,杨毅.基于仿真决策的飞机总装脉动生产线规划与运行优化关键技术[J].航空制造技术,2018(12):40-45.