碳酸盐岩差异刻蚀酸压工艺物模试验研究*

2021-07-12熊勇富邓世杨

刘 洋 熊勇富 邓世杨 张 豪

(中石油川庆钻探工程有限公司井下作业公司)

0 引 言

塔里木盆地高闭合应力区块以及一些低地层能量区块深层缝洞型碳酸盐岩油气井存在酸压后裂缝闭合快,易形成低产低效井等问题,需要优化酸压改造效果,以提高单井产能。差异刻蚀酸压技术是缝洞型碳酸盐岩油气藏储层改造和油气井提产的重要措施之一,但目前该工艺还没有系统研究,有必要开展试验和理论研究,为其工艺优化提供依据。

酸蚀裂缝导流能力是评价碳酸盐岩差异刻蚀酸压施工效果的主要指标[1],国内外相关学者主要通过室内试验、理论计算模型推导以及两者相结合的方式进行研究。车明光等[2]研制了FATSC裂缝导流能力试验装置,并进行了不同条件下裂缝导流能力模拟试验;彭瑀等[3]利用DP-I型导流能力测试装置,模拟了酸压施工过程中不同施工参数对导流能力的影响。刘洋等[4]系统研究了随着酸液浓度的不断降低,裂缝不同位置导流能力和刻蚀形态的变化情况。总体来看,关于酸蚀裂缝导流能力试验研究,国内外学者采用的试验设备是基于API导流试验设备,但API导流室模拟裂缝所采用岩样尺寸过小,试验中会产生端面效应,影响试验结果评价,并且国内关于酸液体系对裂缝表面溶蚀行为影响的研究也较少。

针对上述问题,笔者研制了导流室长度1 m的大型酸蚀裂缝导流能力试验装置,同时,为了图形化和量化裂缝壁面被酸液刻蚀后的形态,研制了一套裂缝表面溶蚀形态激光扫描仪,模拟酸液在裂缝中流动情况,并测试了不同裂缝闭合压力下酸蚀裂缝导流能力,定量分析了不同酸液体系的溶蚀行为,评价了不同因素(酸液体系、液体组合等)对导流能力的影响规律。研究结果可为深层碳酸盐岩储层酸压改造设计和施工提供指导。

1 酸蚀裂缝导流能力计算模型

由于酸蚀裂缝不同位置的宽度不相等,所以酸蚀裂缝导流能力的计算不能采用填砂裂缝导流能力计算模型,需建立酸蚀裂缝导流能力计算模型。沿裂缝长度方向,由于酸液在流动中与裂缝壁面消耗引起导流能力的不均匀变化,所以假设酸液流体连续,建立黏性不可压缩流体动量守恒运动方程[3],如式(1)和式(2)所示。

qi,j=0

(1)

(2)

式中:qi,j为流速,μ为流体黏度,ρ为裂缝宽度,fi为单位质量压力,pi为压力。

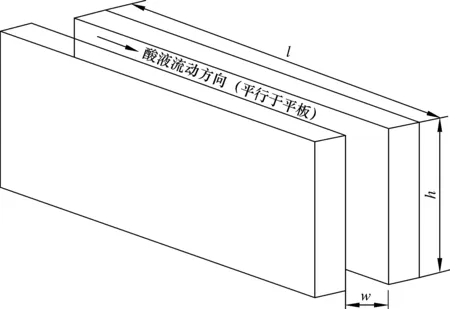

因为酸蚀裂缝宽度波动较小,所以可以将酸液在裂缝中的流动简化为平行板裂缝流动模型,如图1所示,并将流动限定为层流条件。

图1 平行板裂缝流动模型

建立了光滑平行板裂缝流动模型,就可以基于立方定律[2]推导酸蚀裂缝导流能力的计算模型。将建立的平行板裂缝模型网格化,对每个网格建立缝高和缝长2个方向的流速模型,即有:

(3)

(4)

式中:qx、qy分别为缝长、缝高方向的流速,w为裂缝宽度,h为网格长度,kf为裂缝渗透率。

由于缝宽远小于缝长和缝高,所以忽略垂直裂缝壁面的流速,则物质平衡方程可以表示为[5-9]:

(5)

将式(1)和式(2)代入式(3),可得:

(6)

进而可以得到数值解:

Cf=qμxf/(hfΔp)

(7)

式中:Cf即为酸蚀裂缝导流能力,xf为裂缝长度,hf为裂缝高度,Δp为裂缝进出口压差。

2 大型酸蚀裂缝导流试验

2.1 试验设备

2.1.1 大型酸蚀裂缝导流能力试验装置

大型酸蚀裂缝导流能力试验装置基于API裂缝导流设备研制而成。API导流室规格为18.4 cm×4.5 cm[1],该试验装置模拟长100 cm、宽10 cm规格的裂缝,如图2所示。

图2 酸蚀裂缝导流能力试验装置

试验装置主要结构和技术参数:①导流室,模拟裂缝规格(长×高×宽)为1 000 mm×100 mm×(1~10)mm,系统压力12 MPa;②压力传感器,酸蚀裂缝导流能力测量时,检测导流室进出口端的压差,量程0~500 kPa;③耐酸泵,注入排量5~3 000 mL/min,压力5~8 MPa;④回压阀,保持试验流程压力7 MPa以上,压力范围0~35 MPa;⑤加热系统,模拟地层温度(0~115 ℃);⑥环压泵,在闭合酸化试验和酸蚀裂缝导流能力试验中模拟裂缝闭合应力,应力范围0~50 MPa。

2.1.2 裂缝表面溶蚀形态激光扫描仪

配套研制了裂缝表面溶蚀形态激光扫描仪,如图3所示。用该扫描仪可以实现裂缝表面溶蚀形态成像及数据分析。扫描系统的激光扫描范围(长×宽×高)为1 000 mm×100 mm×(±48)mm,扫描精度为0.1 mm。

图3 裂缝表面溶蚀形态激光扫描仪

2.2 试验流程[4]

(1)准备试验所需规格的酸液体系。

(2)将两块岩板标注进出口端方向,用裂缝表面溶蚀形态激光扫描仪扫描记录两块岩板酸溶蚀前的表面形态数据,然后将其放入导流室,调节缝宽至4 mm。

(3)将酸液倒入储酸罐中,连接试验流程。

(4)打开清水阀门,低排量启动注入泵,待出口端有清水排出后,检查确保无滴漏。

(5)打开加热装置,设定温度为90 ℃。

(6)将试验流程转换成模拟酸压流程。

(7)开启试验软件,点击“开始试验”实时采集试验数据,以试验方案设计的排量和接触时间开始泵入酸液。

(8)注酸结束后停泵,拆卸导流室取出岩板。

(9)用裂缝表面溶蚀形态激光扫描仪扫描记录两块岩板的刻蚀形态。

(10)扫描后,将岩板重新放入导流室中,缝宽设置为0,将试验流程转换成清水流程。

(11)在软件上输入相关参数后,开始记录数据,同时低排量启泵,以1 MPa为步长逐级增大闭合压力,测试不同闭合压力下酸蚀裂缝的导流能力。

3 试验研究及分析

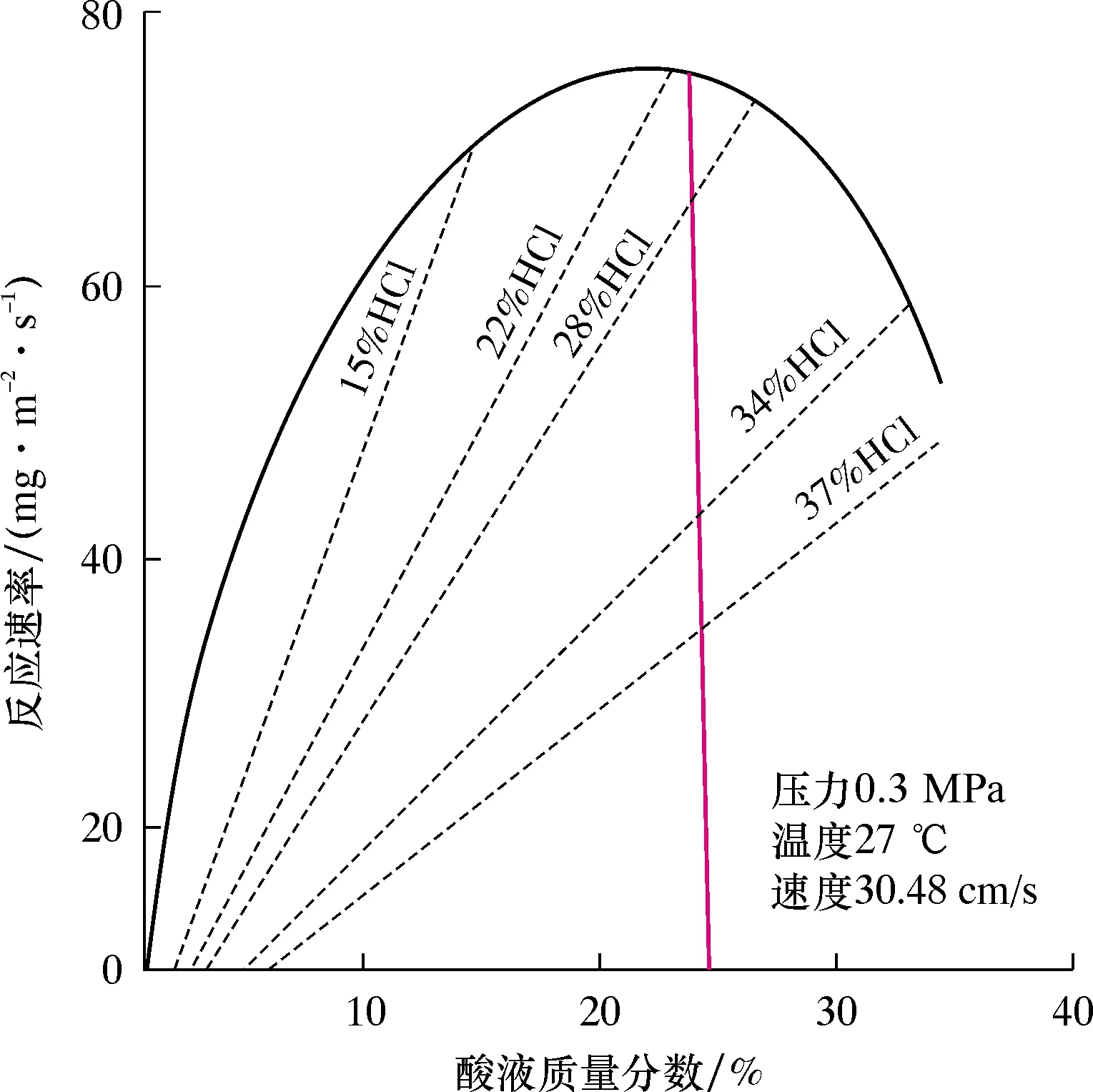

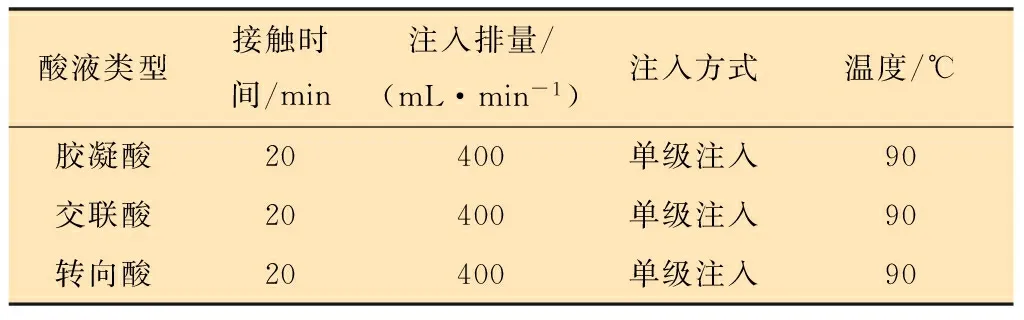

采用同批次碳酸盐岩岩板进行3种酸液体系的酸溶蚀试验,扫描刻画不同酸液体系的裂缝表面溶蚀形态,并测量计算不同裂缝闭合应力下的酸蚀裂缝导流能力。根据酸反应速率图版(见图4),当盐酸质量分数超过28%后,随着盐酸质量分数的增加,初始反应速度呈下降趋势。结合国内外碳酸盐岩酸压施工常用酸质量分数,优选试验用酸质量分数25%和28%。共进行试验6套次[10-14],相关试验参数见表1。

图4 酸反应速率

表1 不同酸液体系试验方案

3.1 不同酸液体系对酸蚀裂缝导流能力的影响

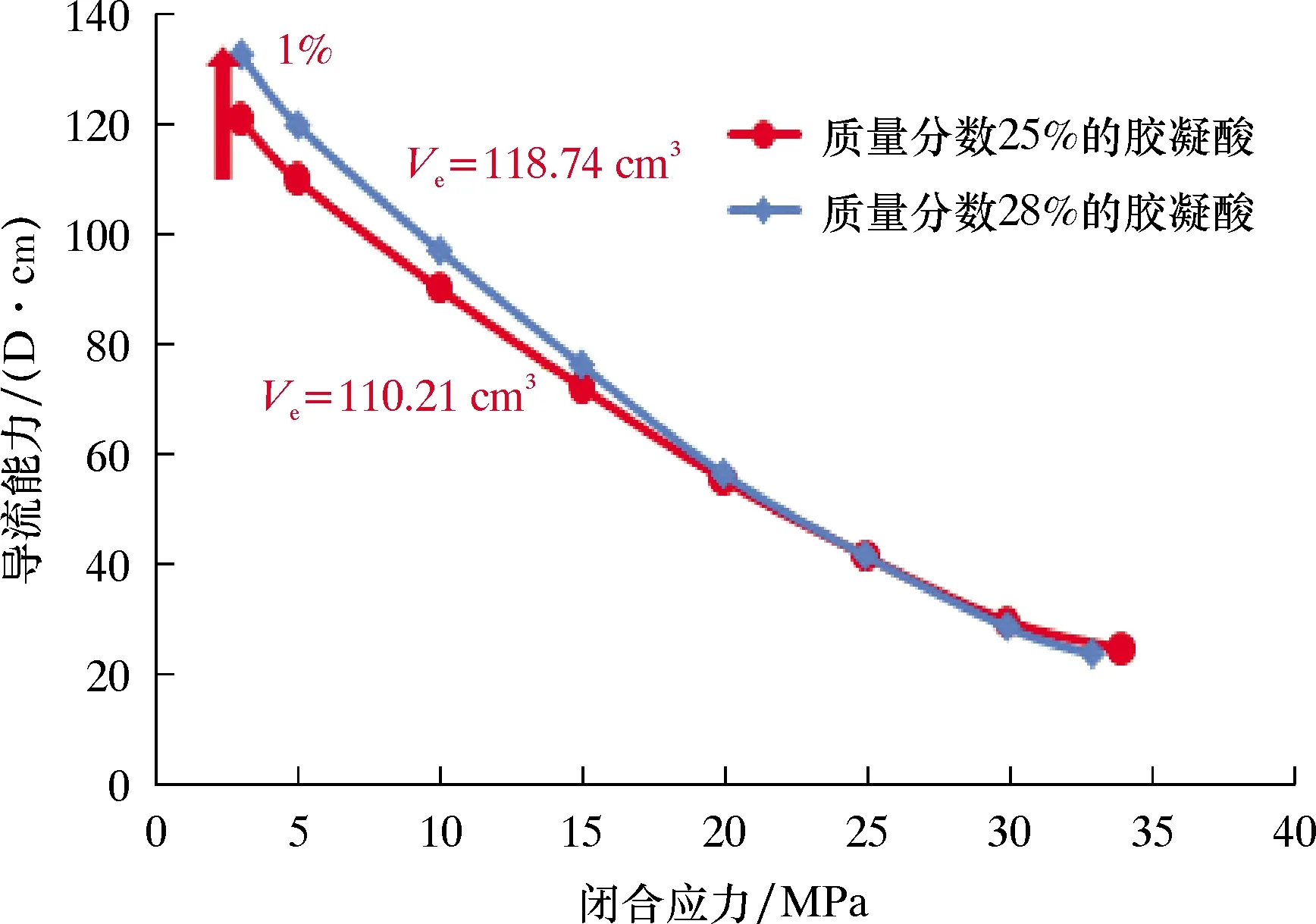

3.1.1 胶凝酸

将质量分数25%和28%的胶凝酸注入人工裂缝后,测得酸蚀裂缝导流能力随闭合应力的变化情况,如图5所示。由图5可以看到,质量分数28%的胶凝酸酸蚀裂缝溶蚀体积Ve大于质量分数25%的胶凝酸酸蚀裂缝溶蚀体积,质量分数28%的胶凝酸酸蚀裂缝在低闭合应力下导流能力高于质量分数25%的胶凝酸,但随着闭合应力的增大,导流能力下降较快,闭合应力达到35 MPa以后导流能力甚至要低于质量分数25%的胶凝酸,因此酸蚀裂缝压力敏感性较强。

图5 质量分数25%和28%的胶凝酸酸蚀裂缝导流能力对比

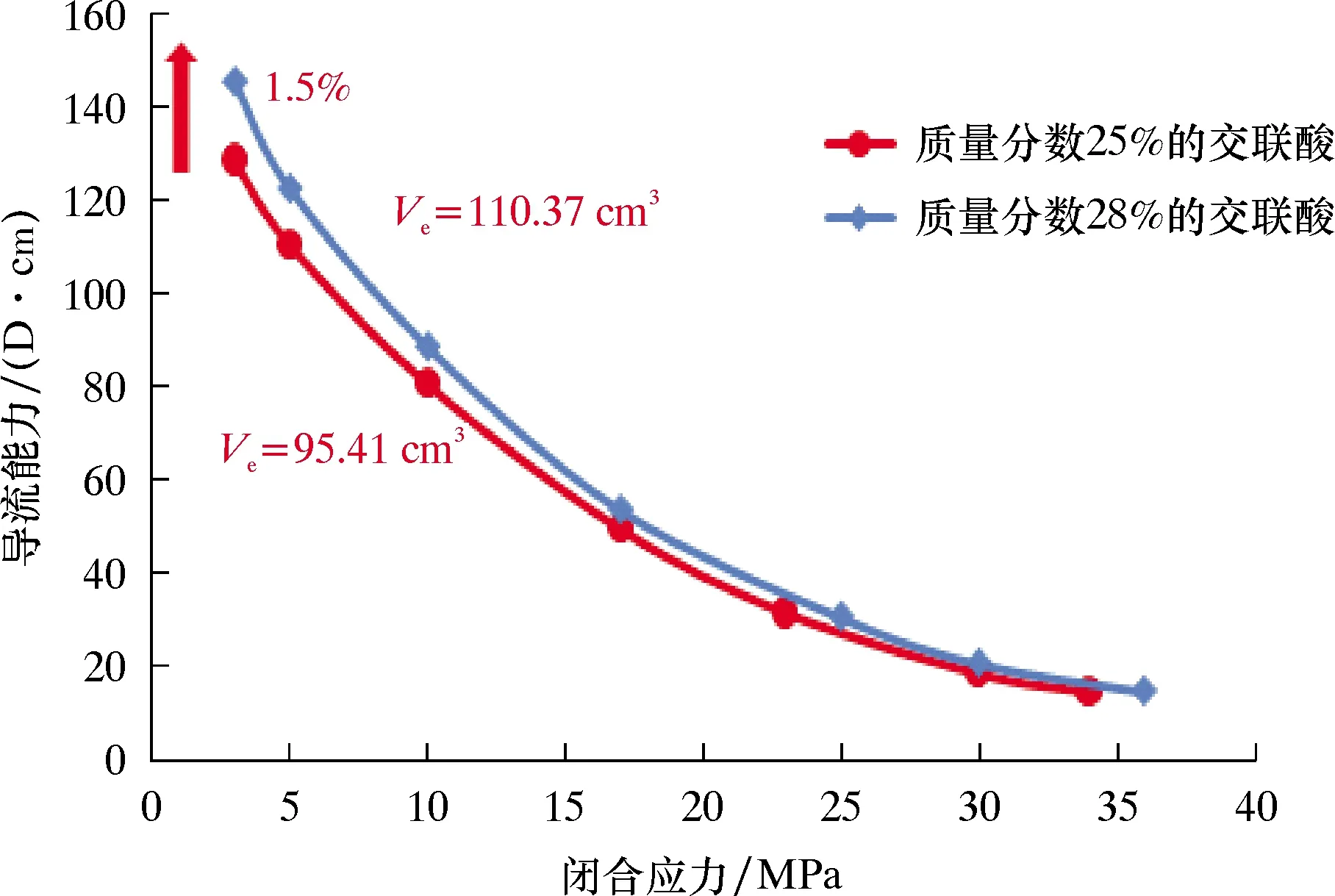

3.1.2 交联酸

将质量分数25%和28%的交联酸注入人工裂缝后,测得酸蚀裂缝导流能力随闭合应力的变化情况,如图6所示。由图6可以看到,质量分数28%的交联酸酸蚀裂缝溶蚀体积大于质量分数25%的交联酸酸蚀裂缝溶蚀体积,质量分数28%的交联酸酸蚀裂缝导流能力在低闭合应力时稍高于质量分数25%的交联酸酸蚀裂缝导流能力,而且当闭合应力增大时,导流能力下降趋势较缓,导流能力保持能力较强,因此酸蚀裂缝压力敏感性比胶凝酸低。

图6 质量分数25%和28%的交联酸酸蚀裂缝导流能力对比

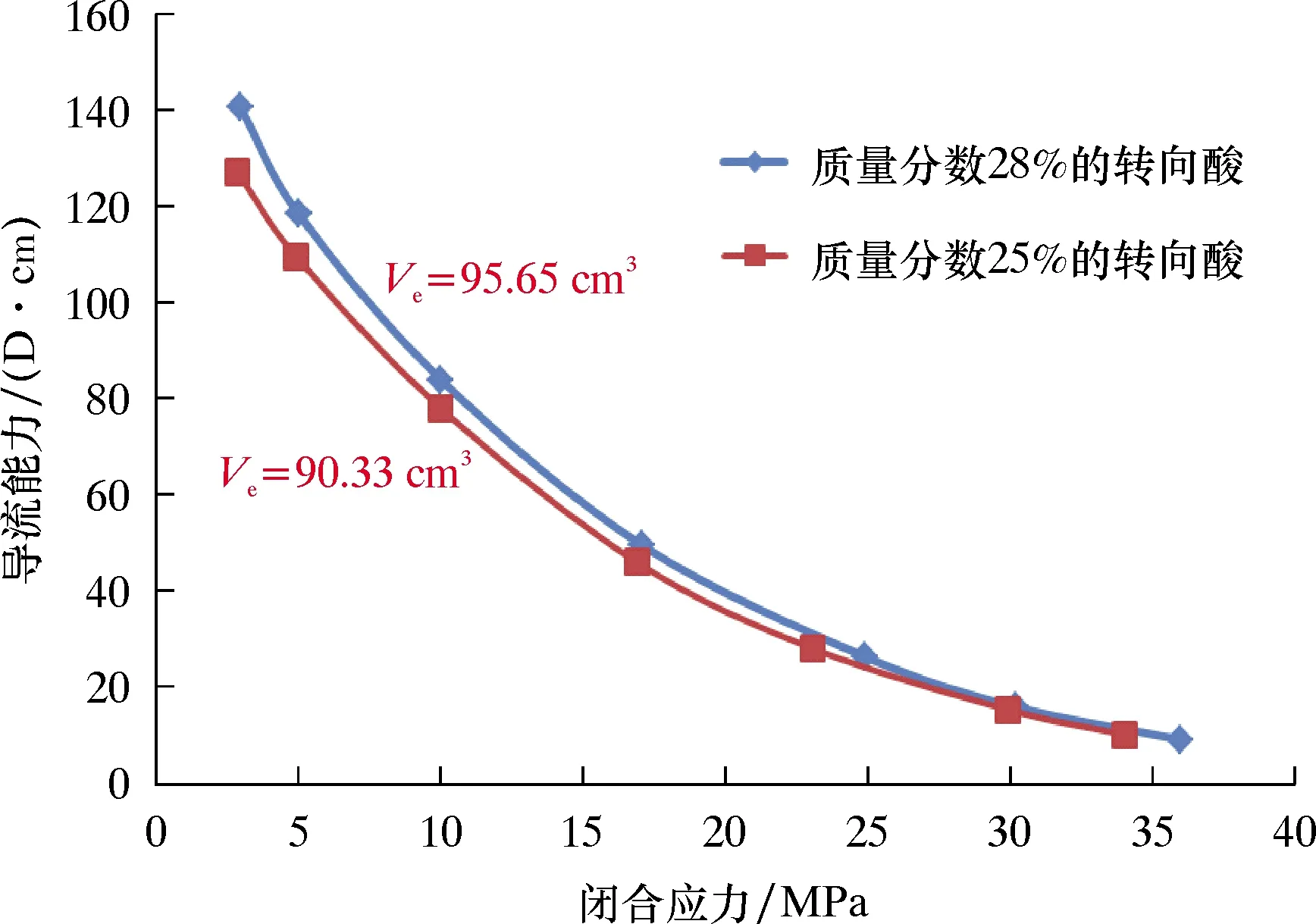

3.1.3 转向酸

将质量分数25%和28%的转向酸注入人工裂缝后,测得酸蚀裂缝导流能力随闭合应力的变化情况,如图7所示。

由图7可以看到,质量分数28%的转向酸酸蚀裂缝溶蚀体积Ve大于质量分数25%转向酸,质量分数28%的转向酸酸蚀裂缝导流能力在低闭合应力时稍高于质量分数25%的转向酸,但是当闭合应力增大时,导流能力下降趋势较快,闭合应力增大至30 MPa以后,导流能力低于质量分数25%的转向酸酸蚀裂缝导流能力,因此酸蚀裂缝压力敏感性较强。

图7 质量分数25%和28%的转向酸酸蚀裂缝导流能力对比

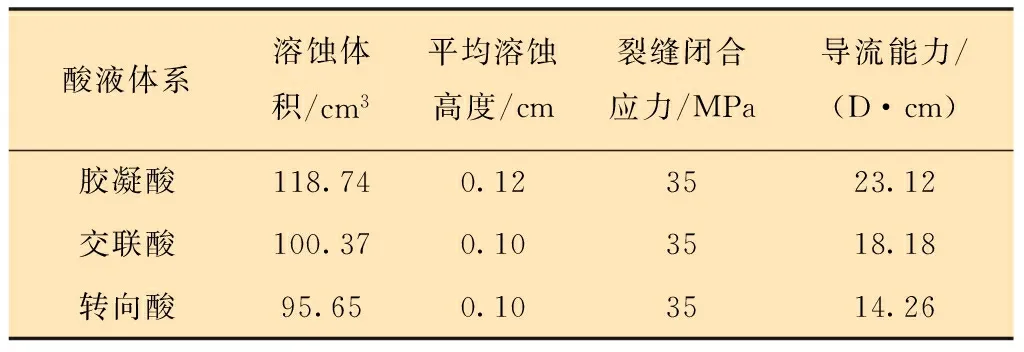

3.2 不同酸液体系裂缝表面差异刻蚀行为分析

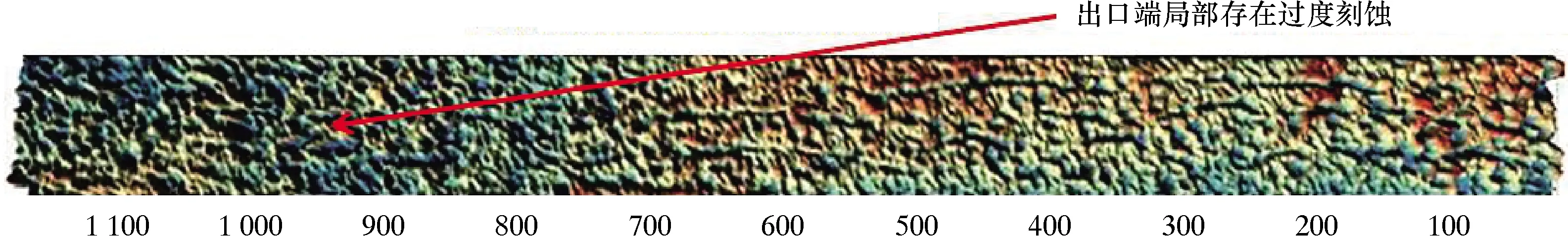

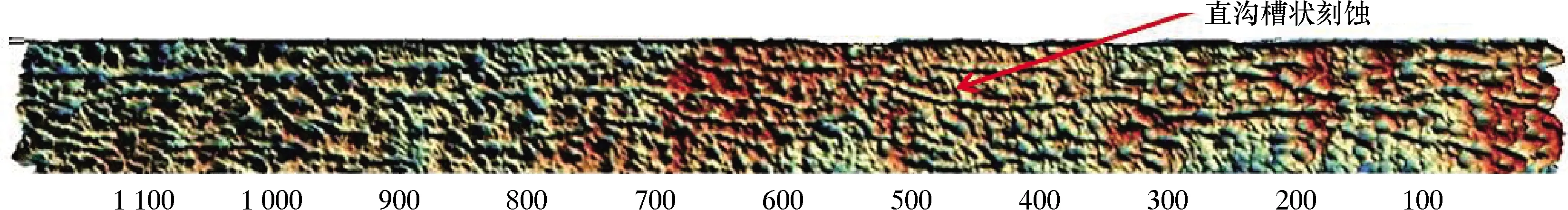

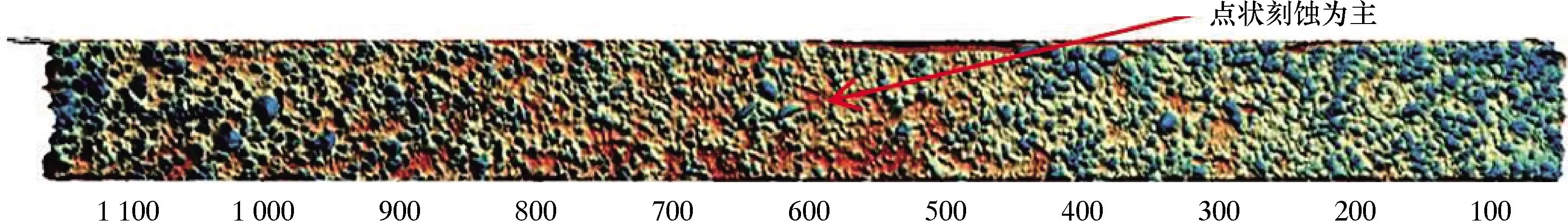

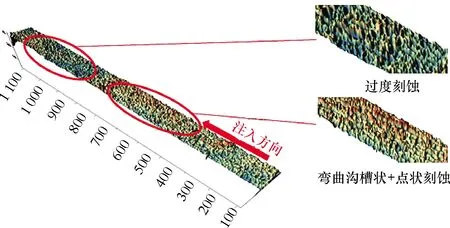

将质量分数均为28%的胶凝酸、交联酸和转向酸酸蚀后的裂缝表面激光扫描数据进行三维图形处理,得到溶蚀后表面三维图像以及酸液溶蚀裂缝表面的高度和体积,如图8~图10、表2所示。

表2 不同酸液溶蚀裂缝表面体积与裂缝导流能力

图8 质量分数28%的胶凝酸溶蚀裂缝表面形态

图9 质量分数28%的交联酸溶蚀裂缝表面形态

图10 质量分数28%的转向酸溶蚀裂缝表面形态

从试验结果可以看出:胶凝酸具备一定黏度,不存在明显位置溶蚀差异影响,而受岩石物性差异影响较大,裂缝形态以弯曲沟槽状溶蚀为主,在裂缝远端存在过度溶蚀现象,裂缝闭合后连通性较好;交联酸黏度高,反应速率较低,不存在明显位置溶蚀差异影响,溶蚀行为受岩石物性差异影响大,且交联酸突破能力较强,溶蚀形态以直沟槽状溶蚀为主;转向酸初始黏度低,反应速度快,以点状溶蚀为主,随着反应进行,酸浓度降低,且黏度增大,所以反应速度降低,故中部溶蚀最差。由于点状溶蚀导致裂缝闭合后的岩石抗压能力较弱,以及中后部存在“节流阀”效应,导致整体应力敏感性较强,高闭合应力下导流能力较弱。

3.3 酸液体系组合优化

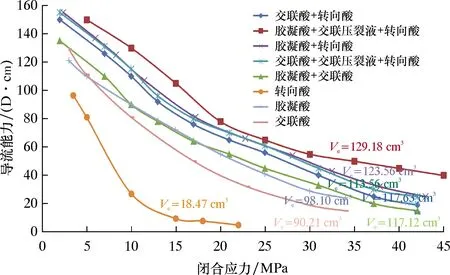

碳酸盐岩酸压裂缝壁面差异刻蚀原因主要有岩石矿物组成非均质性、岩石表面物性非均质性以及酸液体系间的性质差异等3方面,其中前两个原因是不可控因素,而酸液体系是可控因素。为了增强差异刻蚀效果,可以利用不同酸液体系的性质差异,优化酸液体系组合,以达到优化酸蚀裂缝导流能力的目的。不同酸液体系组合酸蚀裂缝导流能力对比如图11所示。

图11 不同酸液体系组合酸蚀裂缝导流能力对比

总体来看,酸液体系组合酸蚀裂缝导流能力比单一酸液体系导流能力好。如图12所示,胶凝酸的沟槽状溶蚀与转向酸点状溶蚀优势互补,增加了沟槽深度和有效性,提高了导流能力,并且降低了应力敏感性;胶凝酸和转向酸组合中加入交联压裂液,降低了缝口端转向酸温度,使得入口端点状溶蚀程度减缓,加强了中后段点状溶蚀程度,裂缝远端形成局部过度溶蚀;交联压裂液降低了同离子效应,增加了整体酸岩反应速率,增强了转向酸沿沟槽溶蚀程度,发挥了辅助溶蚀的效果,所以获得了更优的导流能力。因此,对于现场差异刻蚀酸压工艺可以采用胶凝酸+交联压裂液+转向酸组合,不同酸液液量配比1∶1。

图12 胶凝酸+转向酸交替注入酸蚀裂缝表面溶蚀形态

3.4 试验结果分析

由试验结果可知:胶凝酸、交联酸和转向酸这3种酸液体系的整体导流能力均随着裂缝闭合应力的增大呈现下降趋势;在低闭合应力下导流能力差异较大,随着闭合应力的增大,差异逐渐减小;整体对酸蚀裂缝导流能力的影响大小为:胶凝酸>交联酸>转向酸。

胶凝酸和交联酸酸蚀裂缝导流能力随闭合应力的增大保持能力比转向酸强,其原因是:不同溶蚀形态在裂缝闭合后对裂缝的连通性有较大影响,沟槽状溶蚀在高闭合应力下依然能够提供有效通道。不同溶蚀形态对酸蚀裂缝整体导流能力的贡献大小为:直沟槽状溶蚀>弯曲沟槽状溶蚀>点状溶蚀。

酸液体系组合比单一酸液体系具有更佳的导流能力,这是因为不同酸液具有不同的溶蚀特性,可以优势互补。现场差异刻蚀酸压工艺可以采用胶凝酸+交联压裂液+转向酸的组合,不同酸液液量配比为1∶1。

4 结 论

(1)研制了导流室长度1 m的大型酸蚀裂缝导流能力试验装置和裂缝表面溶蚀形态激光扫描仪。

(2)三种酸液体系溶蚀机理不同,因此会产生不同的裂缝表面溶蚀形态;沟槽状溶蚀形态容易形成高导流能力,在高闭合应力下依然能够提供有效通道,而点状溶蚀导流能力较差。

(3)胶凝酸黏度低于交联酸,裂缝表面溶蚀体积更大,且更容易形成弯曲沟槽,溶蚀表面复杂程度高。转向酸受控于其反应机理,整体溶蚀体积较小,但差异刻蚀表现突出,与其他酸液体系配合使用能达到较好的溶蚀效果。

(4)通过酸液体系组合优化对比,酸液组合胶凝酸+交联压裂液+转向酸可以获得更优的差异刻蚀酸压效果。