不同加载速率下端部节理岩桥变形破坏及裂隙扩展试验研究

2021-07-12

(山西工程技术学院 土木与建筑工程系,山西 阳泉 045000)

1 研究背景

岩质边坡岩体内的岩桥裂隙扩展与贯通是导致边坡失稳破坏的主要因素。“三段式”滑坡是边坡破坏模式中最常见的一种,其特点为在边坡前缘存在倾斜结构面(常为层面或软弱夹层),后缘存在陡拉裂隙,前缘结构面和后缘陡拉裂隙之间的区域为为锁固段[1],锁固段对边坡稳定性起控制作用。在实际边坡工程中受开挖速度的影响,边坡岩体变形过程中会产生加载速率效应,导致岩体的力学特性和断裂破坏特征发生改变[2]。因此,开展锁固段岩桥在不同加载速率下的破坏过程和裂隙扩展演化特征研究对边坡工程安全施工及灾害预测预警等均具有重要意义。

在岩石加载速率方面,学者们已从不同角度进行深入研究[3-5]。Bankim等[6]研究了不同应变率对页岩断裂韧性以及能量释放率的影响。宋义敏等[7]基于数字图像相关法研究了不同加载速率作用下含Ⅰ型预制裂纹花岗岩的相关特性。Zhang等[8]研究了不同加载速率下岩石的断裂破坏模式和能量特征。在岩桥破坏方面,目前主要集中在对含内部预制裂隙的试件破坏方面的研究[9-10],对含端部裂隙岩体研究较少[11-13]。

综上所述,目前针对不同加载速率的研究主要以完整岩石作为研究对象,以在岩石内部预制裂隙的试样作为研究对象,尚缺乏关于加载速率的岩石端部裂隙扩展研究。基于此,本文以石膏等材料为原料自制与岩石材料性质相似的试样,在试样上下端部预制裂隙,以形成中部锁固岩桥,把数字图像相关法(Digital Image Correlation,DIC)作为试验的观测手段[14-15],对试样进行单轴压缩破坏过程研究,分析了不同加载速率对不同岩桥长度试样力学特性与裂隙扩展贯通模式的影响,探讨了闭合裂隙试样在单轴压缩过程中的破坏力学机制。该研究课题可为揭示不同加载速率下岩质边坡内部的变形破坏机制、分析围岩稳定性提供理论依据。

2 试验概况

2.1 试验试样制备及方案

图1(a)为浙江丽水和渝湘高速两处典型公路的锁固型滑坡,可进一步将此类滑坡简化为图1(b)所示的地质力学模型。从岩石力学的角度来分析,“锁固段”可以理解为岩体节理之间的岩桥。因此通过图1(b)右侧所示的岩桥试样来研究锁固型边坡的破坏过程。

图1 典型锚固型边坡滑坡及边坡岩桥概化模型示意图

图2 试验试件预制裂纹尺寸及模具和金属薄片照片

自然界中岩石往往含有大量各种随机微裂隙,如果直接利用天然岩样进行试验,很难能够完全从定量角度出发来分析,所以本次研究采用由石膏、水和缓凝剂按质量比1∶0.2∶0.005配制而成的高强度速凝石膏的类岩石材料,其具有拉压比大、强度高的特点,且有与天然岩石相近的物理力学参数[16]。依据试验相关设备和条件,将试样尺寸确定为100 mm×50 mm×10 mm(长×宽×厚),具体尺寸如图2所示。共设置3个岩桥长度,每个岩桥长度设置4个加载速率,具体试验方案如表1所示。从文献[16]中的研究成果可知,将试样的厚度设置为10 mm,不仅能够实现以试样表面裂隙扩展来表征试样内部裂隙扩展,而且能够避免在加载过程中试样沿预制裂隙产生内部旋转。

表1 设计试验方案

预制裂隙通过在预定位置嵌入预定厚度0.5 mm厚的金属薄片来实现,在固结前拔出,室温下10 min后脱模,检查裂纹的平整度和贯穿性,打磨后继续养护28 d,试件制作完成。为模拟边坡下部蠕滑段,将下部裂隙用云母片充填。试验前在试件表面先喷涂白色涂料,当完全干透后再随机喷涂黑色涂料,在喷洒的过程保证均匀喷洒,以形成随机散斑,保证在试验过程中有很好的识别效果。

2.2 试验系统及加载条件

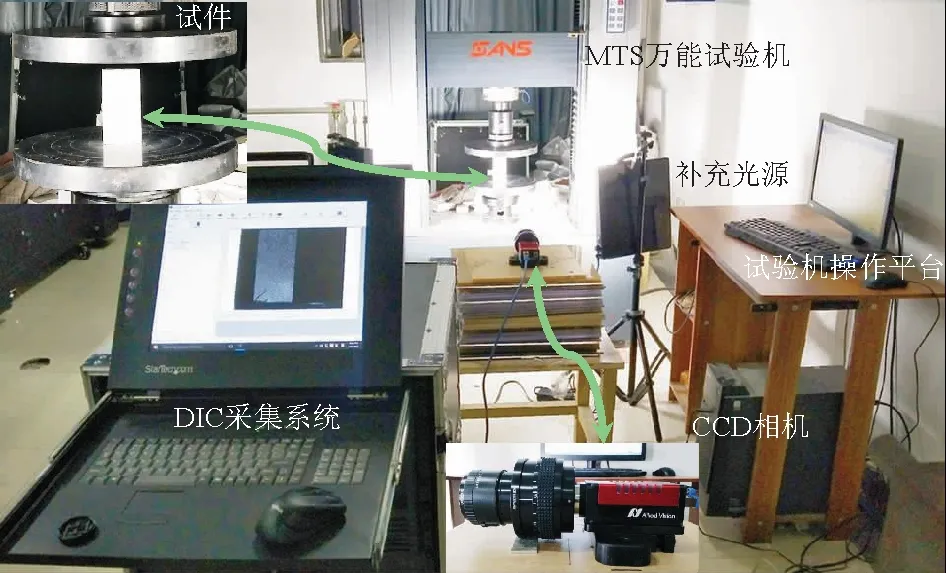

本试验系统由数字图像采集子系统和数字图像后处理软件子系统组成。如图3所示,数字图像采集子系统包括加载设备、高清数码摄像机、补充光源和计算机。数字图像后处理软件子系统通过处理采集到的图像得到试件表面位移场和应变场的演化过程。在试验过程中,首先调节光源使光源稳定且亮度足够,以使在加载过程中能够获得可靠的灰度值;然后通过设置高清数码摄像机固定采样频率来采集图像;最后,通过后处理软件子系统对采集到的图像进行处理,获取需要的结果。

图3 单轴压缩试验系统

本次试验在最大加载量程为300 kN的MTS万能试验机上进行,采用位移控制的加载方式,设置0.05、0.10、0.50、1.00 mm/min共4种加载速率,持续加载直致试件破坏。为减小试件与试验机接触面之间的摩擦对试验结果的影响,加载前在试件两端加上与岩样端部匹配的钢性垫块。采用一台915万像素(3 384×2 704)的CCD数码像机记录裂纹的萌生、扩展和贯通等全过程,在摄像机两侧各放置一台LED灯提供光源,保证在试验过程中高效准确捕捉试件表面的散斑图像。

图4 不同加载速率下岩桥试样应力-应变曲线

3 试验结果与分析

3.1 不同加载速率下试样力学特性分析

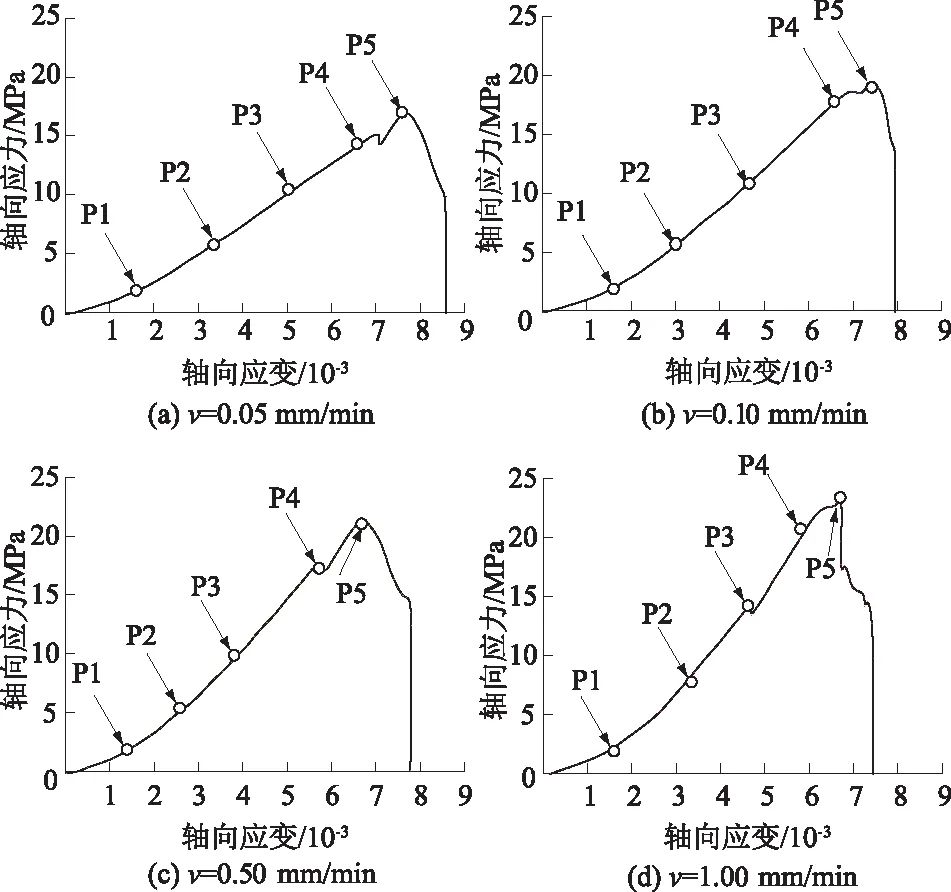

图4为岩桥试样在不同加载速率下应力-应变曲线,从图4可以看出,每个岩桥长度试样在不同加载速率下变化趋势基本相同,根据试样裂隙扩展特征,将应力-应变曲线划分为4个阶段。

(1)原始裂隙压密阶段。此阶段,试样中的原始裂隙在加载过程中逐渐闭合,应力-应变曲线表现为上凹型,试样在宏观上没有表现出明显的破裂。

(2)弹性变形阶段。此阶段应力-应变曲线呈线性变化。

(3)塑性变形阶段。此阶段裂隙从试样下部裂隙起裂、扩展,试样破裂出现明显的变化,可以观察到明显的裂隙出现,应力-应变曲线表现出明显的“峰前波动”现象,但是在70 mm岩桥试样中并不明显。此时,试样岩桥并没有完全贯通破坏,还具有一定承载能力。

(4)破坏阶段。此阶段试样出现明显的贯通裂隙,下部裂隙扩展贯通试样上部裂隙或者试样段端面,所以应力-应变曲线呈现出“峰后波动”的特征,但是这一现象在岩桥长度50 mm试样上表现并不明显。

由图4中的(a)—(c)可以看出,加载速率对试样应力-应变曲线变化规律的影响基本相同,轴向峰值强度随着加载速率的增加而增大,轴向峰值位移随着加载速率的增加而减小。随着加载速率的增大,弹性变形阶段所对应的应力-应变曲线的斜率增大,即弹性模量增加。进入到破坏阶段,在经历过试样不稳定扩展破坏后,表现在应力-应变曲线上应力突然降为0,这表明试样突变失稳,完全失去承载能力,应变能快速释放。此时在试样宏观表现为各次生裂隙相互贯通,试样整体贯通性破坏,残余强度为0。

图5为不同岩桥长度试样在不同加载速率下峰值强度和峰值应变曲线。图中实心图例和空心图例分别代表应力和应变的变化情况。同一岩桥长度下,裂隙试样峰值强度表现出加载速率强化效应,即试样峰值强度随着加载速率增加而增大。岩桥长度越长,峰值强度越大,即试样完整性越好。裂隙试样峰值应变随着加载速率的增加呈减小趋势,这是因为在加载过程中,试样内部裂隙在外界荷载作用下逐渐发育、扩展至贯通破坏。当加载速率较大时,试样内部裂隙来不及充分扩展,这就导致试样损伤较小,应变量较小。反之,当加载速率较小时,试样裂隙扩展较为充分,发生完全破坏,试样损伤变形较大,应变量较大。

图5 试样峰值强度和峰值应变随加载速率的变化

3.2 不同加载速率下试样裂隙扩展分析

本次试验共设置3种岩桥长度试样,试样端部预制2条裂隙,分别为上端部垂直向下裂隙和下部倾斜裂隙。根据裂隙扩展模式总结出如图6所示5种裂隙扩展类型:①下裂隙贯通上端面;②岩桥贯通;③下裂隙贯通下端面;④下裂隙贯通左端面;⑤上裂隙贯通下端面。5种类型分别简称为类型1、类型2、类型3、类型4、类型5,具体如下所述。

图6 岩桥试样裂隙扩展类型

(1)下裂隙贯通上端面型。此类裂隙在试样中较为常见,见图7(a)。下部裂隙产生向上扩展的剪切裂隙,贯通试样上端面。

(2)岩桥贯通型。此类裂隙在试样中出现得较少,仅仅在60 mm试样中出现,见图7(b)。在下部裂隙尖端产生向上扩剪切裂隙,同时在上部裂隙尖端产生向下扩展的张拉裂隙,裂隙之间扩展贯通,造成试样拉剪破坏。

(3)下裂隙贯通下端面。此类裂隙在试样中出现最多,见图7中的(a)、(b)和(c)。下部裂隙产生向下扩展的剪切裂隙,贯通试样下端面。

(4)下裂隙贯通左端面。此类裂隙主要出现在70 mm岩桥试样中,见图7(c)。下部裂隙产生向上扩展的剪切裂隙,贯通试样左端面。

(5)上裂隙贯通下端面。此类裂隙主要出现在50 mm和70 mm岩桥试样中,见图7中的(a)和(c)。上部裂隙产生向下扩展的张拉裂隙,贯通试样下端面。

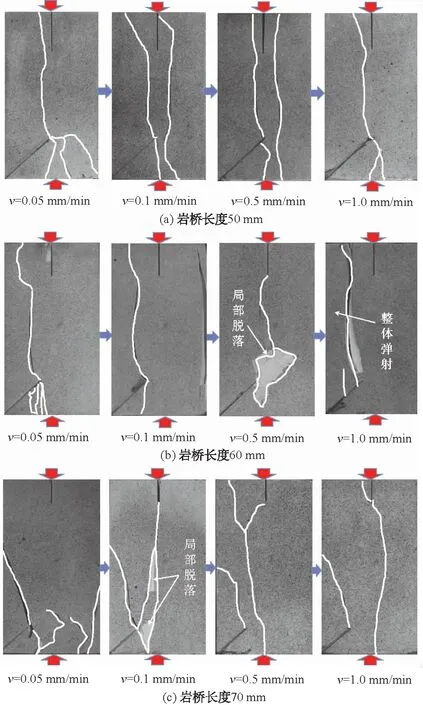

图7 不同加载速率下岩桥试样破坏形态

由图7可见:

(1)试样破坏形态表现出一定的速率效应。低加载速率试样裂隙数量明显多于高加载速率,试样破坏基本都从下部裂隙尖端起裂向上向下扩展,但具体对应每一个岩桥长度下的裂隙扩展模式和发育程度存在一定差异。

(2)图7(a)为50 mm岩桥试样破坏形态,在加载速率较小时,试样破坏类型由图6中的第1、第3、第5种组成,试样裂隙充分发育。随着加载速率的增加,试样破坏类型由图6中的第1、第3种组成,裂隙变少,试样在裂隙没来得及扩展就发生破坏。

(3)图7(b)为60 mm岩桥试样破坏形态,在加载速率较小时,试样破坏类型由图6中的第1、第3种组成,试样裂隙充分发育,随着加载速率的增加,试样破坏类型由图6中的第1种组成,裂隙变少,试样在裂隙没来得及扩展时就发生破坏。

(4)图7(c)为70 mm岩桥试样破坏形态,在加载速率较小时,试样破坏由图6中的第3、第4种或者第2、第3、第4种组成,试样裂隙充分发育。随着加载速率的增加,试样破坏类型由图6中的第1、第5种组成,裂隙变少,试样在裂隙没来得及扩展时就发生破坏,并且出现试样局部脱落和弹射现象。

图8 断裂力学模型

4 试样裂隙扩展过程与机制分析

4.1 岩桥裂隙扩展机制分析

本次试验过程中,为了真实模拟边坡后缘裂隙,试样下部倾斜裂隙用云母片充填,将试样做二维断裂力学分析,如图8所示。σ1为作用在试样上的轴向应力,α为倾斜裂隙与水平面的夹角,法向应力σα和切向应力τα均为最大主应力σ1在倾斜裂隙上的分量,其表达式为:

试样在单轴压缩作用下,裂隙发生闭合,将沿裂隙面滑动起裂,作用在裂隙面上的滑动应力τef为

(2)

式中:μf= tanφj;cj和φj分别为黏聚力和摩擦角。

此时,裂隙尖端只存在Ⅱ型应力强度因子KII,即

(3)

式中:a为裂隙半长度;Y为形状系数;μ为摩擦系数。

根据最大周向应力复合型断裂准则,当Ke(式(4))达到试样材料断裂韧度时,裂隙起裂扩展。

(4)

式中:θ0为裂隙起裂角;KI为I型应力强度因子;Ke为裂隙尖端复合应力强度因子。

本次试验高速摄影和单轴加载同步进行,记录裂隙起裂时刻的应力σ1,将σ1代入式(3)中,将计算结果代入式(4)中可求得裂隙起裂角。为验证上述理论结果的正确性,将试验结果与理论计算结果对比,如表2所示。其中理论起裂角θ0由式(4)求得,相对误差=|θ0-θs|/θs×100%。

由表2可知,理论计算结果与试验测量结果基本一致,这也进一步验证了理论推导和试验的可靠性与正确性。

4.2 岩桥试样破裂过程变形场演化特征分析

试验试样岩桥长度分别设置为50、60、70 mm,利用数字图像相关方法对不同岩桥长度不同加载速率试样单轴压缩破坏全过程的变形场进行实时追踪,基于变形场演化特征分析不同岩桥长度不同加载速率对类岩石材料试样力学行为的影响。图9为岩桥长度为50 mm试样在不同加载速率下裂隙起裂时刻应变场分布情况。据图9可知,加载速率对试样应变场分布有重要影响,试样表面应变场表现出应变局部化现象,主要集中在预制裂纹处。随着加载速率的增加,在峰值10%应力水平处应力集中降低。由此可以看出,不同加载速率v在开始加载的时候就会对试样整体应变场产生影响,进而影响后续的变形破坏行为。

表2 裂隙起裂角的理论值与实测值对比

图9 采用DIC方法获得的峰值10%应力水平岩桥长度50 mm试样的应变场分布

为了能够更加细致地从应变场角度来分析不同加载速率下岩桥试样的裂隙扩展演化规律,利用试样在加载过程中的应变场变化图从细观角度分析岩桥试样的损伤破坏变化。图10和图11分别为50 mm岩桥试样在不同加载速率下应力-应变曲线及对应全局的应变场分布,可以看出在标识点P1时在下部倾斜处产生应变集中。进一步加载,如标识点P2所示,下部倾斜裂隙尖端产生应变局部化现象,以一定角度向上扩展。当达到标识点P3和P4时,应变局部化现象更加明显,在试样上可以观察到明显的裂隙,但是试样并没有发生破坏。当达到标识点P5时,应变集中带贯通岩桥,从应力-应变曲线可看出,此时达到峰值应力,试样表现出明显的破坏现象。总体来说,试样最终的破坏是由前期损伤不断积累的结果,试样预制裂隙尖端萌生的微裂隙导致前期的损伤发生。

图10 加载全程中应力-应变曲线

图11 加载全程中全局应变云图

5 结 论

(1)应力-应变曲线呈现“峰后波动”和“应力陡降”特征。随加载速率的增加,峰值强度增大,峰值位移减小,弹性模量增加。

(2)裂隙扩展存在5种类型:①下裂隙贯通上端面;②岩桥贯通;③下裂隙贯通下端面;④下裂隙贯通左端面;⑤上裂隙贯通下端面。

(3)试样破坏时裂隙数量随加载速率的增大而减少。试样裂隙首先从下部裂隙尖端起裂,而后向上或向下贯通试样端面。

(4)基于断裂力学原理,给出了单轴压缩条件下考虑闭合效应的裂隙尖端应力强度因子表达式,起裂角理论计算结果与试验实测结果在误差允许范围内。

(5)基于数字图像相关法,得出岩桥试样表面应变场的变化随加载速率的增大而增大,且试样破坏是由前期损伤累积所导致的。