CR/SBS 复合改性沥青及其混合料性能研究

2021-07-12洪锦祥朱剑南熊子佳程金梁龚明辉

洪锦祥 ,朱剑南 ,熊子佳 ,程金梁 ,龚明辉

(1.江苏苏博特新材料股份有限公司,江苏 南京 211103;2.江苏省建筑科学研究院,江苏 南京 211103)

0 引言

随着交通行业的快速发展, 车辆轴载强度增大、渠化交通日益明显,对沥青路面性能要求逐步提高。

废旧轮胎胶粉属于橡胶类, 与沥青有一定的结合能力,加入到沥青后改善了道路抗疲劳、抗车辙等性能。 但由于胶粉的掺量较大,改性沥青的稳定性不好,易产生分层、离析,影响其使用性能。 因此,将胶粉与SBS 复合制备改性沥青,在减少污染的同时可增加改性沥青稳定性,从而提高沥青的综合性能。

1 原材料与试样制备

1.1 原材料

(1)基质沥青

采用70# 重交沥青, 其性能指标均满足规范《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求,具体指标见表1。

表1 70# 重交沥青性能指标

(2)SBS

SBS 采用岳阳石化生产的SBS 791 系列,其性能指标见表2。

表2 SBS 791 性能指标

(3)胶粉

胶粉为40 目废旧轮胎的硫化胶粉, 其性能指标见表3。

表3 胶粉性能指标

1.2 试样制备

(1)改性沥青

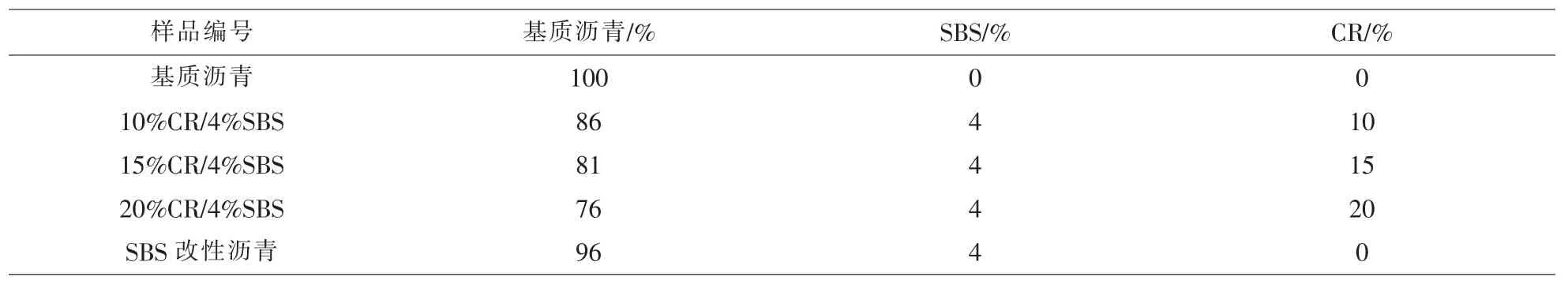

基质沥青在140 ℃恒温箱中保温1 h, 取一定质量放至搅拌筒中。 油浴温度为170 ℃,将搅拌筒放至油浴中保温0.5 h 至沥青有较好的流动性。 然后将橡胶粉和SBS 分次边搅拌边加入沥青中。 以2 000 r/min 的速度搅拌 30 min, 再以 4 500 r/min剪切30 min。搅拌完成后将改性沥青存放在170 ℃环境下发育溶胀1 h 即完成改性沥青的制备。样品编号和配比如表4 所示。

表4 样品编号和配比

(2)沥青混合料

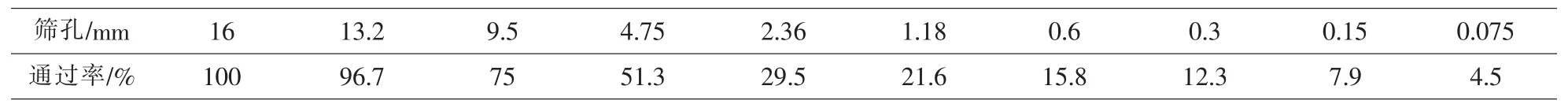

沥青混合料级配采用AC-13 型级配, 油石比为5.0%,级配见表5。

表5 沥青混合料AC-13 级配

2 CR/SBS 复合改性沥青性能

2.1 基本性能

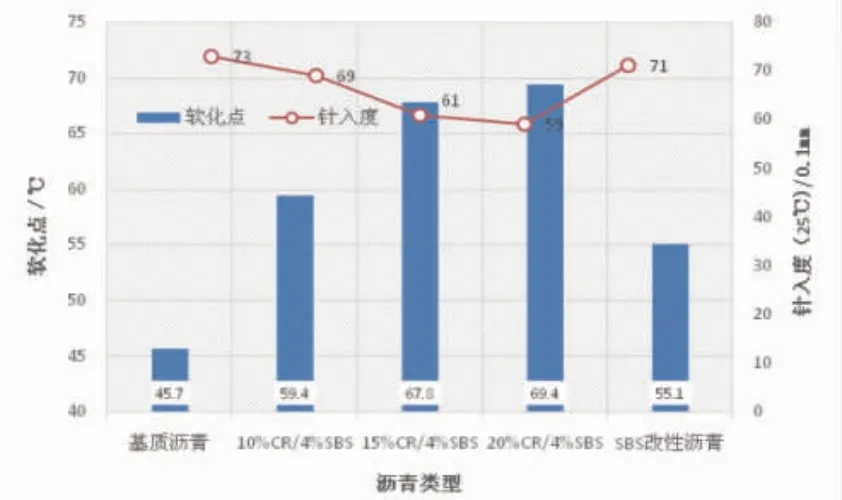

改性沥青软化点与针入度数据如图1 所示。

图1 改性沥青软化点与针入度数据

由图1 可知, 加入胶粉后改性沥青的软化点有较明显的提升, 且随着胶粉含量的增加软化点不断增大。 由10%增加到15%时,软化点增加了8.4 ℃;由15%增加到20%时,软化点增加了1.6 ℃。说明当胶粉掺量大于15%时,胶粉对改性沥青的软化点影响不大。从针入度曲线来看,当胶粉掺量由10%变化到15%时, 针入度有较明显的降低, 当胶粉掺量由15%变化到20%时,针入度变化减缓,主要是因为胶粉掺量较低时,随着其掺量的增加,沥青中轻质组分被其吸收溶胀,胶粉与SBS 胶连,在沥青中逐渐形成三维网络结构,温度升高时,三维网络结构限制了沥青的流动,因而在胶粉掺量为10%~15%时改性沥青软化点提高速率较快。此时沥青分子整体性较好,针入度有较明显降低。当胶粉进一步增加,沥青中轻质组分减少,溶胀逐渐趋近饱和,直至胶粉过剩。 此时,过剩的胶粉反而会破坏沥青胶体的整体结构。因此,当胶粉掺量大于15%时,改性沥青的软化点只有略微增长,针入度降低趋势也渐缓。

图2 不同改性沥青5 ℃延度

由图2 可知,SBS 改性沥青的延度最大,主要是因为SBS 在沥青中形成了良好的三维网络结构,较大地增强了沥青的柔韧性[1]。 随着胶粉的加入,改性沥青的延度降低, 当胶粉掺量由10%增加至15%时, 延度降低较缓慢, 当胶粉掺量由15%增加至20%时,延度有较明显的降低。这是因为胶粉颗粒尺寸较大,在沥青中易形成薄弱位点,拉伸力作用时,胶粉阻隔了力的传递,易发生断裂破坏,因此,胶粉会降低SBS 改性沥青的低温延度。

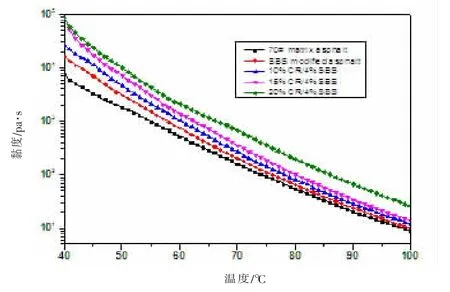

2.2 流变性能

沥青的流变性能是由SHRP 计划提出的。 采用DSR 动态剪切流变仪评价沥青流变性能。 测试改性沥青在高温区段(40~100 ℃)黏度随温度的变化曲线,反映高温时沥青的流变特性。 分别制备不同掺量胶粉改性沥青测试其温度-黏度曲线。 试验采用应力控制模式,沥青试样为直径25 mm、厚1 mm 圆片,温度为40~100 ℃,结果如图3 所示。

图3 改性沥青温度-黏度曲线

由图3 可知,加入胶粉后沥青的粘度增加。当胶粉掺量为10%~15%时,CR/SBS 改性沥青的黏度在低温时有较明显的差异。而在70~100 ℃差异逐渐缩小。 但当胶粉掺量为20%时, 温度为60~100 ℃,CR/SBS 改性沥青的黏度反而有微小的增长, 这主要是因为胶粉掺量过多,少量胶粉是以尺寸较大的颗粒形式存在于沥青中,在剪切作用下,沥青试样内部作用力不再只是粘结力,还有胶粉与沥青分子的作用力,因此,此时的黏度值表现较大。说明当胶粉掺量大于15%时,胶粉过剩,改性沥青的性能有较小的变异现象,因此,胶粉掺量最佳值为15%。

3 CR/SBS 复合改性沥青混合料性能评价

3.1 高温性能

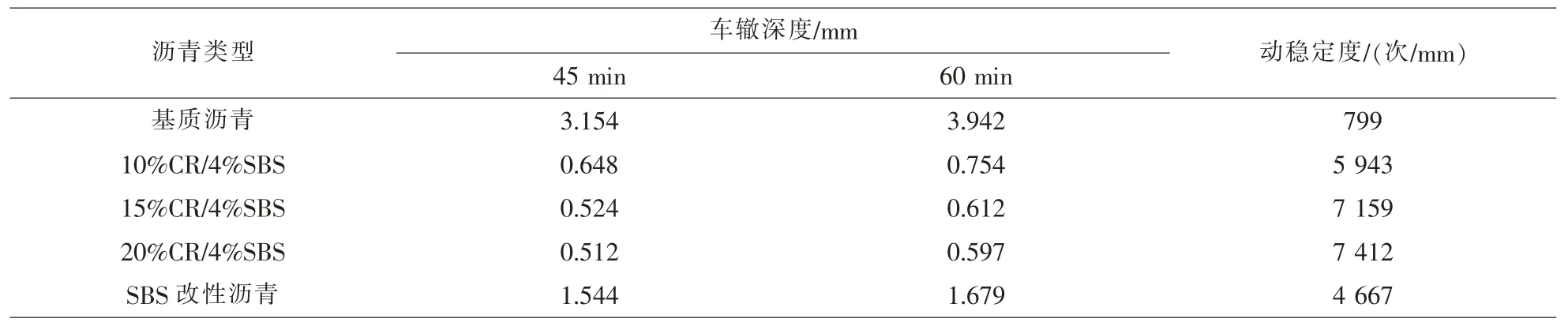

采用室内车辙试验评定不同混合料的高温稳定性,试验温度为60 ℃,轮压为0.7 MPa,车辙板尺寸为300 mm×300 mm×50 mm, 橡胶轮碾压速度为(42±1)次/min,测试结果见表 6。

表6 不同改性沥青混合料动稳定度值

由表6 可知,随着胶粉掺量的增加,CR/SBS 改性沥青混合料的动稳定度值增大,车辙深度比SBS改性沥青、基质沥青有明显减小,说明胶粉能提高沥青混合料的抗车辙性能。 胶粉掺量由15%增加到20%时,改性效果不明显,因此,与前述沥青性能相似,胶粉掺量最佳为15%。

3.2 低温性能

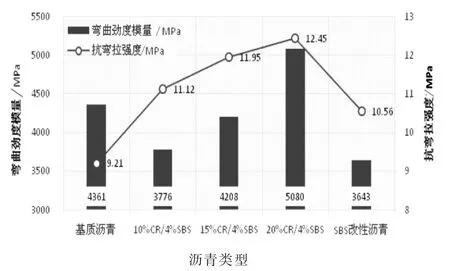

通过低温弯曲试验测定沥青混合料的低温性能,沥青小梁试件是由轮碾成型的车辙板切制而成的250 mm×30 mm×35 mm 棱柱体, 试验温度为-10 ℃,加载速率为50 mm/min,低温弯曲试验小梁的试验结果见表7 和图4。

由表7 可知, 当胶粉掺量为10%时,CR/SBS 改性沥青的最大弯拉应变比SBS 改性沥青大。 而当胶粉掺量进一步增加时,最大弯拉应变减小。当胶粉掺量大于15%时, 沥青中的轻质组分大部分被溶胀吸收,沥青黏度提高,低温下硬脆性增强,因此低温变形能力变差,更加容易开裂[2]。

图4 不同改性沥青混合料低温抗弯拉强度与弯曲劲度模量

表7 不同沥青混合料低温弯曲试验测试结果

由图4 可知,在强度方面,胶粉的加入增加了沥青混合料的强度性能,其抗弯拉强度和劲度模量均有提高。

3.3 抗水损性能

选用冻融劈裂试验测试沥青混合料的水稳性,试验温度为25 ℃,加荷速度为50 mm/min,结果见表8。

表8 不同沥青混合料TSR 值

从表8 可以看出,胶粉的加入提高了沥青混合料冻融劈裂强度值, 这是因为胶粉与SBS 在高温时吸收沥青中的轻质组分形成三维网络,与矿料混合后在矿料均匀附着,使得改性沥青与矿料之间形成聚合物膜,防止水分进入,增强了混合料的抗水稳定性。 当胶粉掺量增加到20%时,有一部分胶粉没有充分溶胀,以颗粒形式存在,使骨料表面存在裹附缺陷, 有部分水分子通过此缺陷进入,TSR 值略有减小。 因此,胶粉掺量最佳为15%。

4 结论

(1)改性沥青的软化点随胶粉掺量的增加而增大,由10%增加到15%时,软化点增加了8.4 ℃,由15%增加到20%时,软化点增加了1.6 ℃。 在低温延度方面,胶粉降低了SBS 改性沥青的低温延度。

(2)改性沥青的黏度随胶粉的增加而增大,在胶粉掺量小于15%时, 不同改性沥青高温黏度相差不大。 而当胶粉掺量为20%时,改性沥青黏度较大,且在高温时有较明显的增长。

(3)改性沥青的动稳定度在胶粉掺量为20%时达到最大为7 412 次/mm,但比15%时增加不明显。在低温性能方面,10%掺量的胶粉对改性沥青混合料的低温最大弯拉应变值略有增加, 掺量15%时与SBS 改性沥青相当。 在抗水损方面,当胶粉掺量为15%时,抗水损性能最佳。

(4)综合考虑改性沥青性能和改性沥青混合料高、低温性能、抗水损性能,CR/SBS 复合改性沥青的最佳胶粉掺量为15%。