石灰石-石膏法烟气脱硫中化学监督的重要意义

2021-07-12孙勇江苏利港电力有限公司江苏无锡214000

孙勇(江苏利港电力有限公司,江苏 无锡 214000)

利港电厂一期两台350 MW老机组改造采用两炉一塔、烟塔合一的脱硫系统;二期两台350 MW老机组改造采用一炉一塔脱硫装置,包括GGH;三四期机组采用一炉一塔脱硫装置,不设GGH。所有脱硫系统均为石灰石-石膏湿法,脱硫效率不小于95%。所有机组脱硫系统投用已有一年时间了,脱硫的化学监督从无到有,目前已经形成了一个完整的体系,包括:入厂石灰石、石灰石粉的质量监督,脱硫系统内所有浆液及最终产物石膏的物理特性、化学成分的分析,脱硫废水进出口水样的分析,脱硫烟气的在线监测。

1 石灰石的质量监督

石灰石是烟气脱硫中最重要的原料之一,它在吸收塔内直接和烟气中的二氧化硫反应生成石膏,因而它的质量好坏直接影响着吸收反应的完全程度、脱硫率的高低以及石膏的品质,其次对整个制浆系统运行的经济性也有着不可忽视的作用。

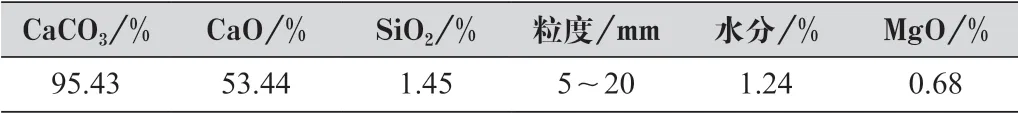

石灰石采购管理制度中石灰石的控制指标主要有:CaCO3%>95%;SiO2<2%;粒度:5~20 mm;水分<2%。指标重要性主要表现如下:

(1)通过对CaCO3含量控制来限制其他杂质含量,当Ca/S一定时,石灰石中CaCO3含量的增加可以减少石灰石的用量,在提高脱硫经济性的同时并不会降低脱硫效率,还能提高石灰石的活性。

(2)通过对SiO2含量控制来降低石灰石磨机和制浆系统中一些设备的磨损,SiO2摩氏硬度是7,和纯的石灰石相比要大的多,它对磨机的磨损相当严重,对安全运行构成危害;当SiO2含量超过2%,会明显增加厂用电量。

(3)石灰石的粒度控制在5~20 mm,过细会在石灰石卸载和输送的过程中产生大量扬尘,对环境和人体有害;粒度过大则会影响磨机的出力,增加厂用电耗,严重时会堵塞给石机的料斗口,影响系统的正常运行。

(4)石灰石水分高会造成下料口堵塞,表面粘泥增多,并出现亏吨。

我厂脱硫系统所用石灰石质量的典型值如表1所示。

表1 脱硫系统所用石灰石质量的典型值

2 吸收塔浆液、石灰石浆液的化学监督

脱硫系统内的化学监督最为重要,包括:(1)石灰石浆液的物理特性的分析;(2)吸收塔浆液物理特性和化学成分分析;(3)石膏旋流器浆液物理特性和化学成分分析;(4)浓浆罐、稀浆罐物理特性和化学成分分析;(5)成品石膏的成分分析。其中(1)、(2)、(5)是日常监督项目,(3)、(4)是系统异常时的监督项目[1]。

吸收塔内的反应物之一石灰石浆液的物理特性对于整个反应进行的程度非常重要,这中间包括:浆液的细度、密度、固含量。在总吸收系数一定的情况下,通过减小液滴的粒径增加气液接触面积,延长接触时间。石灰石浆液中颗粒细度越细,则等量石灰石浆液在吸收塔中化学反应接触面积越大,反应越充分。脱硫效率、石膏浆液品质、脱水效果相应就会更好。另外,塔内的中和反应伴随着石灰石的溶解和中和反应及结晶,由于石灰石较为难溶,因此如何增加石灰石的溶解度,是中和反应的关键所在。增加石灰石溶解度其中的一种方法就是,控制好浆液的细度,一般控制在90%以上(250目筛子)。密度和固含量是用来检验浆液浓度的,通过浆液的浓度和补充进入吸收塔的流量来控制吸收塔内Ca/S。石灰石浆液的密度最好不要超过1 230 kg/m3,超过此限系统磨损、堵塞现象明显加剧。因而,加强对石灰石浆液密度的控制,对脱硫制浆系统的运行很有必要。

吸收塔浆液的各种物理和化学性质是整个脱硫工况控制的重点,它直接反映出强制氧化系统化学过程的三个阶段(吸收反应、氧化反应、中和反应)的进展情况。吸收塔浆液的测试项目包括:密度、固含量、温度、pH、CaSO4·2H2O、CaSO3·1/2 H2O、CaCO3余量、Cl-。通过密度、固含量的测试对塔内的浆液中的Ca/S严格控制。且控制好浆液的固体浓度,增加结晶附着面,控制石膏的相对饱和度,促使以下反应①、③向正方向进行。

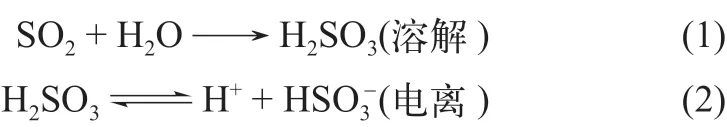

①吸收反应

②氧化反应

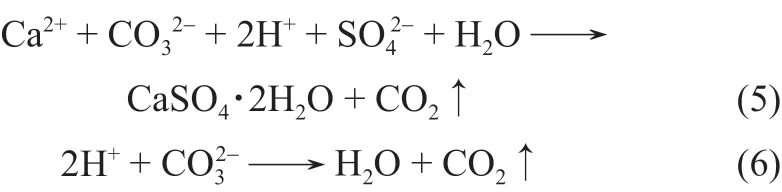

③中和反应

吸收塔浆液pH的控制是整个化学监督中最重要的,可以通过找到一个最适当的pH平衡点来寻求最佳工况。一方面,反应1需要通过提高pH值,减少电离的逆向过程,增加液相吸收推动力;另一方面,要通过降低pH值,增加氧气的溶解度,促使反应2的进行;并且增加石灰石溶解度,提高石灰石的利用率,促使反应3的进行。

浆液成分分析中的CaSO4·2H2O浓度的大小可以直接为吸收塔浆液的排放提供依据,且可以用来控制反应进行的程度。CaSO3·1/2 H2O的浓度反映了氧化空气的过量系数,因为当亚硫酸被氧化以后,它的浓度就会降低,会促进浆液对SO2的吸收。而CaCO3余量的监督能控制塔内浆液中Ca/S中Ca的量,一般控制在3%以内,过高会降低脱硫的经济性,过低不利于反应③的进行。

氯离子的高低对吸收塔、烟囱等设备的防腐起到很重要的作用。由于在一个封闭系统或接近封闭系统的状态下,FGD工艺的运行会把吸收液从烟气中吸收溶解的氯化物增加到非常高的浓度。高浓度的氯化物会对设备产生强烈的腐蚀。另外,由于形成的氯化钙黏度较大,会造成塔内的浆液容易起泡,造成循环泵出力不稳,运行工况不易控制。因此,控制Cl离子的浓度在10 000 mg/L以下是保证反应正常进行的重要因素,而我厂控制指标为小于7 000 mg/L。

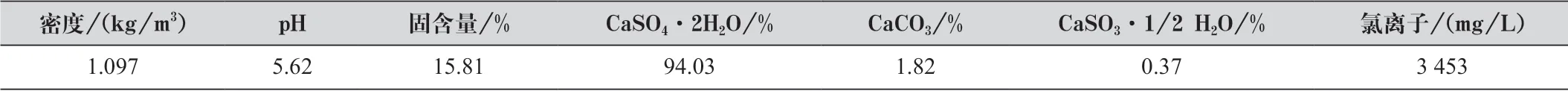

以下为我厂脱硫系统吸收塔浆液和石灰石浆液化学分析的典型值:

吸收塔浆液如表2所示。

表2 吸收塔浆液

石灰石浆液如表3所示。

表3 石灰石浆液

3 石膏品质的化学监督

石膏是电厂脱硫产生的副产品,控制指标:CaSO4·2H2O>90%,水分<10%,水溶性Cl-离子<0.02%(200.0×10-6)。对于设备来说,石膏水分越大,粘附力越强,容易堵塞石膏输送系统。对于石膏买方来说,水分越小,亏吨越少,需求量越大。

试验数据表明水分与水溶性氯离子以及石膏中的含灰量有一定的正比关系,而CaSO3·1/2 H2O浓度>1%也会造成石膏脱水困难,石膏浆液旋流器的浓浆和稀浆密度、固含量的控制则直接影响了石膏一级脱水的效果。另外,如果除尘器效率不好,引起石膏中的含灰量高,也会造成脱水率差、石膏白度降低,这是因为灰颗粒粒径不均匀,具有强吸水性,灰中含有碳物质呈灰黑色。其次,石膏白度和氯离子含量高对石膏销售有影响,因为氯离子越高,石膏的粘结性越差;石膏白度差,卖相差,石膏板厂会拒收这些石膏。如果大量石膏直接抛弃又会破坏环境。因而我们必须通过监测石膏浆液的密度和化学成分以及石膏纯度、水分和氯离子来控制石膏的品质,使它成为我们电厂优质的副产品。

4 脱硫废水的化学监督

脱硫废水是脱硫过程中唯一有害的副产品,因而它的处置也尤为重要。我厂的脱硫装置废水处理系统工艺流程:

脱硫废水→中和池(加入石灰乳)→沉降池(加入FeClSO4和有机硫)→絮凝箱(加入助凝剂)→澄清池→清水pH调整池→达标回收利用。

正常监督点设在脱硫废水装置的进口和出口,通过固含量、浊度的测试来控制水中的悬浮物浓度,并可以看出处理效率。装置出口有在线pH计实时监控,不对外排放,而其他重金属离子可采用定期送环境监测站检测的方式来监督[2]。

5 结语

可持续发展,是当今世界经济发展的一大主题。脱硫使火电企业更加绿色,而化学监督则在电厂脱硫中扮演着举足轻重的角色,它从侧面反应了系统的运行工况,是整个脱硫装置安全经济运行的保障者。随着现代化大容量脱硫机组的陆续投产,无论是从节能降耗还是从安全运行的角度出发,我们都必须重视脱硫系统的化学监督。