基于电磁互感自取电的恒压并联电流补偿方法

2021-07-12袁敬中谢景海卢诗华苏东禹潘国兵金丽炳

郭 嘉, 袁敬中, 谢景海, 卢诗华, 孙 密, 苏东禹, 潘国兵, 金丽炳

(1.国网冀北电力有限公司经济技术研究院, 北京 100038; 2.浙江工业大学分布式微网研究所, 杭州 310014)

随着中国智能电网的迅速发展,电力系统的安全稳定性显得极为重要。高压输电线路的稳定运行是电网运行关键所在,所以对高压输电线路的在线监测尤为重要,天气、环境及人类认识性缺陷等因素均极易影响高压输电线路安全运行,而人为损坏高压运输线路现象同样不容忽视[1]。常见的给监测设备供电的方式有在高压输电线上安装磁体[2],通过收集磁体的震动产生的能量来为后级监测设备供电,但是此方法受材料限制不能提供稳定的平均功率,不能满足在线实时监测的要求[3]。传统的P类电流互感器若在运行中饱和可能会引起继电保护装置的不正确动作,极大威胁电网的安全运行,而现有的新型电流传感技术因成本和使用环境等原因限制了其推广应用[4]。利用太阳能电池供电则会因为天气原因从而影响电池的输出功率,因此须加入储能电池或超级电容,但是由于储能电池和超级电容的体积较大,安装工艺受限,使用率就大大下降[5]。文献[6]也通过电子式电流互感器再变电站上的实验,得到了电子式电流互感器误差受温度、负荷变化的影响规律及长期运行过程中的稳定性。相比其他方法,利用电流互感器的特性取电来使监测设备稳定运行成为了主流方式。电流互感器具有成本低、体积小、安装方便、安全可靠、取电稳定的优点[7],只要输电线缆中有电流通过,就可通过互感器感应电流给监测设备供电[8]。文献[9]说明了目前配网供电可靠性差、配网电压互感器停电检修困难、无法进行带电更换的问题,提出了一种可带电更换的电压互感器装置。文献[10]提出一种电子负载并联在电流互感器二次侧,通过阻抗匹配调控使电流互感器从交流输电线路提取稳定能量。但是对于一般的电流互感器取电方法,由于输电线缆上流过的电流由电网终端的负荷相关,原边感应的电流范围会变得很宽[11],对监测设备的供电不稳定则会造成监测设备的寿命减少。

针对原边电流变化而对监测设备供电不稳定的不足,提出了一种基于电磁互感自取电的恒压并联电流补偿方法。输出前级通过采样输出端的电流来进行脉冲宽度调制(pulse width modulation,PWM),输出后级通过两路电流互感器并联进行电流补偿,加入算法控制并联补偿电路开关管的关断,来实现对监测设备的稳定供电。能够在高压输电线上流过电流较小时还能稳定给后级互联网终端设备供电。

1 电磁互感自取电装置结构设计

1.1 总体结构设计

如图1所示,该装置可通过间隙式同相绕组线圈来感应高压输电线缆流过的电流,产生交变电势,通过整流滤波电路,升压电路,稳压模块以及副线圈回路的补偿,来给高压输电线上的监测设备稳定供电。

L0表示主线圈,Lc表示副线圈,MCU表示控制芯片,K0为载波调制信号图1 系统结构框图Fig.1 System structure diagram

该装置为满足对用电设备的稳定供能,先通过对交变电势的整流,通过全桥整流滤波回路,将感应到的交变电势转成可用的直流电,在通过升压电路对直流电压进行升压,当感应电势较小时,通过采样升压电路输出端的电流变化率来控制副线圈回路对主线圈回路的开关管来进行补偿稳压。当感应电势较高时,通过后级的稳压模块进行保护,防止电压太大损害监测设备的正常使用。图1为装置结构设计图。

1.2 电流互感器的安装工艺与参数计算

在选择电流互感器时,需要对电流互感器的材料选择以及线圈的参数进行计算。当高压电线通过的电流极小时,需要后级电路能够感应并正常启动,所以应将最小的感应电流作为启动电流。如表1所示,对选取的电流互感器铁芯材料的参数进行比较可知,硅钢的饱和磁感应强度较高,相比坡莫合金和纳米晶其不易饱和,初始的磁导率较低。所以选择硅钢作为电流互感器的铁磁材料。

表1 电流互感器铁芯材料选型参数Table 1 Current transformer iron core material selection parameters

相比于传统使用无间隙闭环结构的铁芯而言,其安装过程复杂,所以通过间隙式同相绕组电磁线圈获取感应的主副交变电势。间隙式的安装工艺能够增大铁芯的饱和磁感应强度,从而使铁芯不易处于饱和状态,能够保证母线电流能够稳定的向后级输出。当输入的交变电势为正弦条件下,感应到的二次侧电势为

(1)

Em=2πfNφsin(ωt-90°)

(2)

式中:N为线圈匝数;φ为铁芯磁通量;ω为角速度;f为频率;dφ/dt表示单位时间内的磁通变化。

有效值E的表达式为

(3)

Φ=BSλ

(4)

式中:Φ为磁通量;B为磁感应强度;S为铁芯的横截面积;λ为感应系数。通安倍环路定理得

(5)

B=μ0μrH

(6)

式中:H1为磁场强度;i为流过磁芯的电流;μ0为真空磁导率;μr为铁芯相对磁导率;H为磁场强度;L为有效磁链。通过联立式(1)~式(6)可解方程得

(7)

间隙式电流互感器的磁阻Rm为

Rm=Rs+Rδ

(8)

式(8)中:Rs为磁芯电阻;Rδ为绕线电阻,可分别表示为

(9)

间隙式铁芯电流互感器的励磁电感为

(10)

式中:Lm为励磁电感;le为真空间隙长度;l为线圈长度;Seq为有效截面积;μ0为初始磁导率;δ为铁芯间隙长度;μr为铁芯磁导率。根据磁路欧姆定律得

(11)

式(11)中:Φm为铁芯主磁通量;I1为流经线圈的电流。

由式(11)可知,当磁电动势不变时,铁芯的磁阻与磁通城反比,所以可以通过增大磁阻来减小通过铁芯的磁通。从而使得铁芯在较大的输电线路电流下不至于过早的饱和。

(12)

可得

(13)

式中:F为磁动势;Rd为铁芯磁阻;Rms为气隙磁阻;μs为铁芯磁导率。

根据电流互感器的规格参数:互感器直径D=140 mm,内径d=80 mm,宽度a=50 mm,间隙δ=2 mm,代入式(12)可求出μr,代入式(7)可算出N最小为173匝,考虑实际实验的误差余量,实验取180匝。

1.3 整流升压电路

1.3.1 桥式整流滤波回路

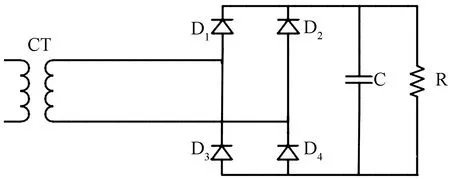

桥式整流电路具有将交变电势转变为直流电的作用,来供后级高压输电线缆上的监测设备使用,相比于半桥整流滤波,全桥整流滤波具有输出电压较高,对输入正弦波的利用效率比半桥整流高约一倍,这样能更加充分地将微小电流进行输出,且输出的纹波电压也较小。整流电路的电路图如图2所示。图2中,CT为电流互感器,D1~D4为肖特基整流二极管,C为滤波电容,R为负载电阻。

图2 桥式整流电路Fig.2 Bridge rectifier circuit

当通过电流互感器感应到的交变电势处于正半周期时,电压通过D1向电容C充电,在通过D3回到交变电势负端,当交变电势处于负半周期时,此时D1、D3反向截止,电压通过D2向电容充电,再通过D4回到交变电势负端。当电容充满电后对后级的负载R_L进行放电。

1.3.2 Boost升压电路

Boost升压电路(Boost converter or step-up converter)是一种常见的开关直流升压电路,它通过开关管导通和关断来控制电感储存和释放能量,从而使输出电压比输入电压高。现在的开关电源一般是由脉冲宽度调制(PWM)控制,结合各种开关电源拓扑结构,组成完整的开关电源,图3为BOOST升压电路拓扑结构。

Boost升压电路工作过程可分为充电和放电两部分。充电过程:在充电的时候,开关管Q导通,此时开关管相当于导线,电压流过电感L和开关管Q回到负极,随着对电感L不断充电,电感上的电流线性增加,经过一段时间后电感储存了一定能量,在刚开始上电时,由于电容C1上没有电压,所以不能立即给后级负载提供能量。当后续充电阶段,二极管D会处于反向截止状态,此时由于上一次放电时电容Ce会对C1进行充电,电容C1就可以给负载提供能量,维持负载工作。

放电过程:在放电的时候,开关管Q不导通,此时相当于断路。在充电时,电感L上存储了一定的能量,由于电感上的电流不能突变,所以电感上的电流会缓慢地进行放电,此时开关管Q断开,电感对后级回路上的电容C1进行充电,并给负载提供能量。此时电感C1两端的电压高于充电时的电压,故能给负载提供更高的能量。

L为电感;Q为开关管;Ce为电解电容;D为二极管;C1为滤波电容图3 Boost升压电路Fig.3 Boost circuit

2 基于恒压并联电流补偿的电流控制方法

2.1 恒压并联电流补偿装置

所设计的恒压并联电流补偿回路,是一种基于电磁互感自取电的恒压并联电流补偿方法。在主电路保证稳压的情况下,并联一个补偿电路,对主电路进行电流补偿,解决了主电路由于输电线路的电流变化,导致输出功率不足,从而使用电设备无法正常工作的问题;同时,补偿电路在不对主电路进行电流补偿时,可对备用电池进行充电,提高了电能的利用率,有很高的经济价值。

D6~D9为整流二极管;D10为肖特基二极管;C2、C6为滤波电容; C5为电解电容;Rc为副线圈负载;R0为主线圈负载;ie为输出电流; ic为补偿电流;uc为副线圈感应电压;u0为主线 圈感应电压;K0为载波调制信号图4 恒压并联电流补偿装置电路Fig.4 Constant voltage parallel current compensation device circuit

电流互感器取电并联补偿回路主要由主回路线圈和副回路线圈组成,其中包括取电用互感器、整流桥、Boost升压电路、稳压模块、储能电池以及连接主副线圈的补偿开关,如图4所示。图4(a)中,L0为电流互感器的感应侧线圈,为整个后级回路提供能量。D1、D2、D3、D4组成主回路线圈的整流桥,对感应到的交变电流进行整流处理,通过滤波电容C1后经过定占空比的Boost升压电路进行升压,D5为稳压二极管,C2为滤波电容,PWM为载波调制波形,L1、L2为输出电感。

2.2 供电装置系统的工作状态

电流互感器取电在不同状态下对后级监测设备具有不同的工作模式,各种模式下主副级回路的开关具有不同的工作状态。阐述了在电流互感器取电电流在不同大小下的只装拓扑结构以及控制方法。如图4(a)所示,其中Q1为主线圈升压回路的开关管,Q1工作在导通或关断状态,通过定占空比调制来放大感应电压,向后级回路输出;Q2为副线圈回路的开关管,Q2通过脉冲宽度调制技术,在不同工况下对后级负载进行供电。

2.2.1 模式一

由主线圈回路单独向用电设备供电,并向储能电池充电。当电流互感器取电的输出功率超过满足设备额定所需用能时,设备的用电完全由主线圈回路提供,同时也可用来想储能电池进行充电。图4(b)中,iout为主线圈电路输出电流,i0为整流输出电流,当iout>i0时,对供电电池进行恒流充电,通过稳压模块使其稳定在5 V左右对储能电池进行充电,并向监测设备进行供电。当采用主线圈回路单独充电时,由于感应到的电流大小不同,对应的充电电流也会不同,当电流大于负载所需额定电流时,主要计算控制芯片(main computational unit,MCU)会发出一个信号在Q3导通。但为了对电池进行恒流充电,要使Q3工作在有源区,通过MCU来产生特定充电电流来控制Q3栅极。此时,对储能电池充电电流由Q3单独控制。

2.2.2 模式二

由主线圈回路单独向用电设备供电。当电流互感器取电电流经过整流滤波升压回路输出的电流正好和监测设备的额定电流相等时,此时由主线圈回路单独向监测设备供电,此时Q3处于关断状态,不向储能电池进行充电。

2.2.3 模式三

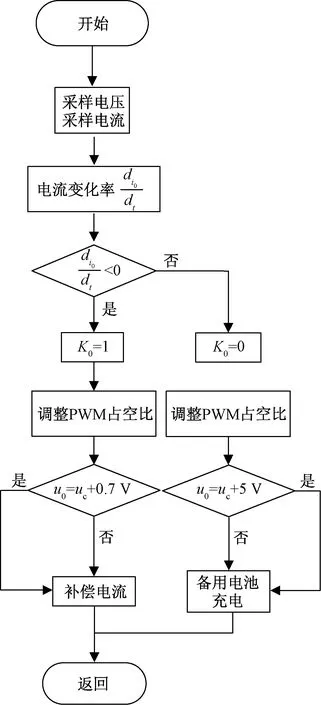

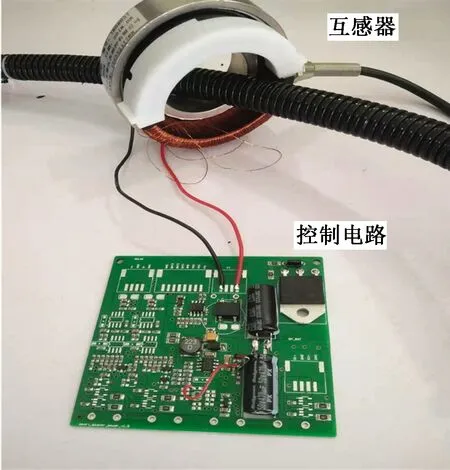

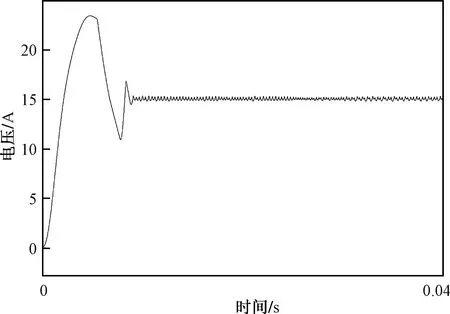

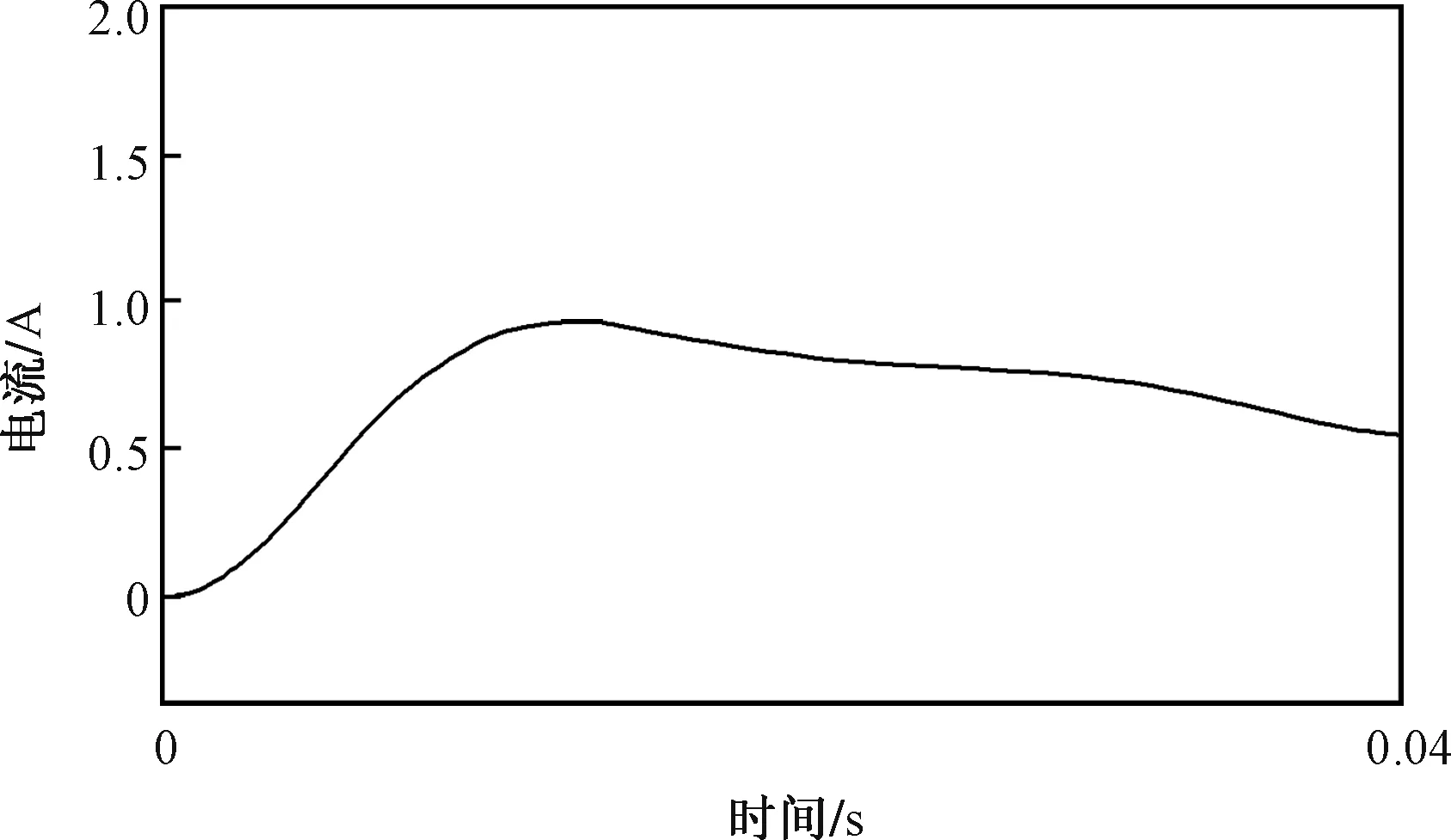

由副线圈回路并联补偿主线圈回路向用电设备供电。当经过高压输电线的电流较小时,此时原边的感应电流较小,主线圈回路感应得到的电流不足时,即检测到的iout 2.2.4 模式四 由储能电池单独向用电设备供电。当有高压线缆输电出现故障时,原边的感应电流为零,主线圈回路感应得到的电流也为零,主副线圈回路不能正常向用电设备进行供电时,储能电池可在此时单独向用电设备供电,以保证设备的正常使用。同时通过采样告知MCU此时输电线缆发生故障。 图5 基于恒压并联补偿的电流控制方法流程图Fig.5 Flowchart of current control method based on constant-voltage shunt compensation 所设计的恒压并联补偿装置,其关键在于当主线圈互感装置检测感应到的电流不能使监测设备正常工作时,副回路线圈的感应电流能够对主线圈回路进行恒压补偿,使得对监测设备的供电电压稳定,使设备能够稳定工作运行。 为了验证文中提出的恒压并联电流补偿装置的有效性,搭建了电磁互感自取电的补偿装置,进行实验验证。实验平台采用California Instruments(加州仪器)的可编程交流电源(RS90-3Pi)作为模拟电网。该装置通过电磁互感器,将感应到的电流通过采样芯片传到控制电路板,通过芯片来调节MOSFET的开通和关断,从而来完成电流补偿。图6为电磁互感自取电补偿装置的实际装置图。图6中,互感器通过感应获取流过输电线路的电流传送给控制电路,控制电路通过载波调制来选择是否进行电压补偿。通过实际安装来进行实验验证。 图6 电磁互感自取电的补偿装置Fig.6 Electromagnetic mutual inductance self-pulling compensation device 在仿真分析中,通过对监测设备输入端的电压进行检测,来判断恒压并联补偿装置的输出电压是否稳定。仿真实验可发现恒压并联装置的输出电压较为稳定,纹波较小,能够满足后端物联检测装置的供电需求。 图7为模拟高压线路输出时补偿后的输出电压波形,可发现当副边线圈工作时会有一个周期左右的脉冲波动,但是在补偿后逐渐趋于稳定。图8为副边线圈的电流补偿波形。可明显发现在第一个周期会有一个脉冲电流对主回路线圈进行补偿。 图7 并联装置输出电压波形Fig.7 Parallel device output voltage waveform 图8 副边线圈的电流补偿波形Fig.8 Current compensation waveform of the secondary side coil 图9为设备安装在冀北电网高压输电线路上的实物图,将电磁互感器安装在输电线路上,对流过的微小电流进行监测,并传输给控制电路来进行实时补偿及监测。通过实际安装使用,物联监测系统稳定地连续工作,表面基于本文方案的供电模块稳定地可靠地为物联系统提供电能。 提出了一种基于电磁互感自取电的恒压并联电流补偿方法。通过间隙式同相绕组线圈来感应高压输电线缆流过的电流,主副线圈回路都利用对升压电路进行脉冲宽度调制来使输出电流达到用电设备的额定电流。当原边感应电流没有达到用电设备的额定电流时,在主线圈回路保证稳压的情况下,并联一个副线圈补偿电路,对主线圈回路进行电流补偿,解决了主电路由于输电线路的电流变化,导致输出功率不足,从而使用电设备无法正常工作的问题;同时,补偿电路在不对主电路进行电流补偿时,可对备用电池进行充电,提高了电能的利用率,具有工程实用价值。

3 实验与仿真

3.1 实验平台及装置安装

3.2 模拟仿真分析

3.3 实际安装试运行

4 结论