高温固相法再生废旧磷酸铁锂电池正极材料①

2021-07-12梁力勃杨生龙罗茂枭赖飞燕张晓辉梁冬梅

梁力勃,杨生龙,罗茂枭,赖飞燕,张晓辉,梁冬梅

(1.广西贺州市桂东电子科技有限责任公司,广西 贺州 542899;2.贺州学院 材料与化学工程学院,广西 贺州 542899)

锂离子电池因具有工作电压高、循环寿命长、无记忆效应等优点[1-3],广泛应用于纯/混合电动汽车和各种电子设备。但是锂离子电池的使用寿命一般为5~7年,如果报废的电池不进行有效地回收将会导致资源浪费和环境污染[4-6]。一方面废旧电池中镍、钴、锰等重金属和金属集流体具有循环利用价值;另一方面电池中的有机物电解液会对水质和土壤造成严重污染[7-9]。因此,开发一种具有普适性且低碳节能的锂离子电池回收工艺非常有必要。目前,磷酸铁锂电池占有相当大的市场份额[10-13]。近年来,废旧锂离子电池回收技术主要有物理法、生物法和化学法[14-16]。化学法又分为湿法冶金法和火法冶金法,两种方法各有利弊,是目前比较通用的回收工艺。

本文将湿法冶金和火法冶金两种方法结合,开发了一种工艺简易且低污染的回收方法。在不破坏LiFePO4正极材料结构的前提下,用碱液将LiFePO4正极材料与铝箔剥离,高温除杂,补偿金属和碳源后,经高温固相方法完成材料再生。本文还对再生得到的LiFePO4正极材料进行了物相表征和电化学性能测试,并与商用LiFePO4产品(贝特瑞BTR⁃LFP⁃T5)进行了对比分析。该方法可为废旧磷酸铁锂电池的回收提供参考。

1 实 验

将废旧磷酸铁锂电池浸泡于质量分数为10%的NaCl溶液中,自行放电12 h;拆解电池后,按顺序用碳酸二甲酯(DMC)和酒精洗涤正极片2~3次,置于烘箱中干燥12 h。将干燥后的正极片于pH值9~11的NaOH溶液中浸泡10 min。将从铝箔上脱落的正极活性物质过滤,去离子水洗涤至中性后烘干,得到废旧磷酸铁锂正极材料(标记为前驱体LiFePO4);将前驱体LiFePO4在N2气氛中500℃焙烧2 h去除黏结剂,得到产物(标记为废旧LiFePO4);加入质量分数为5%的葡萄糖,在乙醇介质中砂磨8 h,80℃干燥12 h,将所得材料在N2气氛下,750℃焙烧8 h,得到再生的磷酸铁锂正极材料(标记为再生LiFePO4)。

使用激光粒度分析仪(LS⁃pop(6),珠海欧美克)检测材料的粒径分布。使用热重⁃红外联用仪(DG⁃IR,TGA4000⁃S,美国珀金埃尔默股份有限公司)和X⁃射线粉末衍射仪(XRD,D/Max⁃2500 V/PC,Rigaku)对材料的物相结构进行表征。使用场发射扫描电镜(SEM,Quanta 200 FEG,FEI)观测材料颗粒的表面形貌:电压20 kV,分辨率2 nm。通过X射线光电子能谱(XPS,ESCALAB 250Xi)测试再生LiFePO4材料中Fe元素价态:AlKα辐射(hv=1 487.71 eV),75 W。

将再生LiFePO4(或商用LiFePO4)、导电碳(Super⁃P)和聚偏氟乙烯(PVDF)按质量比85∶10∶5混合,以N⁃甲基吡咯烷酮(NMP)为溶剂制备浆料,涂覆在铝箔上,干燥后裁成Φ12 mm圆片作为正极片。分别以锂片为负极、Celgard 2400为隔膜、1 mol/L LiPF6(EC∶DMC体积比1∶1)为电解液,组装成R2025扣式电池。在Land CT2001A电化学性能综合测试仪上,对电池进行充放电测试,电压范围2.8~4.0 V。

2 实验结果与讨论

2.1 废旧LiFePO4正极片的剥离过程

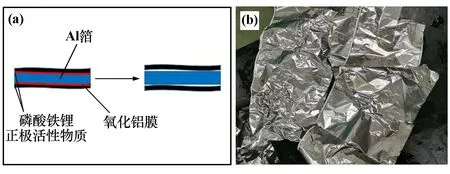

废旧LiFePO4电池中,正极活性物质与铝箔分离是材料再生过程中的重要步骤,碱浸剥离正极材料过程如图1所示。商用锂离子电池用铝箔表面存在一层Al2O3薄层,在适当pH值的强碱溶液中,NaOH与Al2O3薄层发生化学反应,生成可溶解的NaAlO2(见反应式(1))。在Al2O3薄层溶解过程中,负载在其表面的正极活性物质与集流体脱离。正极活性物质剥离后的铝箔表面光滑无残留痕迹,正极活性物质剥离完全。铝箔以完整的形式回收,简化了后续铝金属的回收工序,提高了再利用效率。

图1 碱浸剥离正极材料过程

2.2 材料表征

经过碱液浸泡,正极材料从铝箔集流体上剥离,不可避免地会引入金属铝,杂质铝在后续高温热处理再生LiFePO4材料的过程中,存在铝热反应的可能,带来安全隐患;另外,铝的引入也会直接影响产物的电化学性能。所以,有必要测试被剥离的正极材料中杂质铝的含量。表1为前驱体LiFePO4样品中各关键元素含量与行业标准[17]的对比数据。由表1可知,经过碱液浸泡剥离得到的正极材料中铝含量达到行业标准要求。另外,Fe、Li、P含量没有损失,三者之间的比例符合化学计量比,说明碱液浸泡剥离正极材料的过程未对废旧材料中LiFePO4各元素含量产生影响。

表1 前驱体LiFePO4样品中各元素含量(质量分数)/%

表2为前驱体LiFePO4和再生LiFePO4的粒度分布。从表2看出,前驱体LiFePO4材料颗粒的粒径为微米级,颗粒变大的原因可能是黏结剂的存在使得颗粒与颗粒之间产生接触和团聚。经过砂磨、纳米化后,颗粒表面的碳层势必遭到破坏,因此在砂磨过程中添加一定量的葡萄糖作为碳源,对LiFePO4颗粒进行包覆,抑制煅烧过程中粒径的快速增长,可以提高产品的导电性。从表2可知,再生LiFePO4在正态分布D50区域粒度降为0.99μm,颗粒尺寸减小,能有效提高活性物质利用率,促进离子扩散速率,提升倍率性能。

表2 前驱体LiFePO4和再生LiFePO4的粒径分布

图2为前驱体LiFePO4和废旧LiFePO4的红外光谱图。从图2可以看出,废旧LiFePO4谱线中1 180 cm-1处归属于PVDF中CF2的伸缩振动吸收峰已经消失[18],说明500℃焙烧后,PVDF已经分解碳化。

图2 前驱体LiFePO4和废旧LiFePO4红外光谱图

样品的XRD图谱及XPS图谱见图3。从图3可以看到,两个材料衍射峰的位置与磷酸铁锂标准卡(PDF#40-1499)基本对应,在20.75°、25.52°、29.67°和35.5°位置都出现了较强的衍射峰,分别对应于磷酸铁锂的(101)、(111)、(211)和(311)晶面,说明废旧LiFePO4材料在经过长循环后,仍能保持良好的晶体结构,具有较好的结构稳定性。再生LiFePO4材料经高温煅烧后晶体结构也没有发生太大变化,说明采用高温固相法可以再生LiFePO4正极材料。从图3(b)可以看出,在结合能709.5、714.8、724.5和728.3 eV处均出现了Fe2+的衍射峰,在714.1 eV处出现一个较小的Fe3+衍射峰,这可能是因为在碳热还原过程中,废旧LiFePO4中的Fe3+没有被完全还原。

图3 样品XRD和XPS图

样品的SEM图谱见图4。从图4可以看出,废旧LiFePO4单个颗粒尺寸较大,约为2μm,颗粒团聚现象比较严重,且颗粒之间存在大量絮状物,可能是分解碳化后的黏结剂和导电剂的混合物。再生LiFePO4单个颗粒尺寸明显变小,大小均匀,局部有轻微的团聚现象,说明通过砂磨和添加葡萄糖碳源,可以有效抑制LiFePO4颗粒在热处理过程中粒径变大和颗粒间的团聚。

图4 样品SEM图

2.3 电化学性能

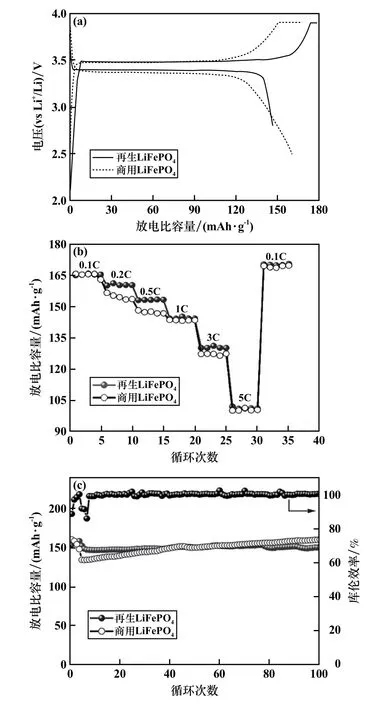

再生LiFePO4与商用LiFePO4样品的电化学性能对比见图5。从图5(a)可知,再生LiFePO4放电电压平台约为3.3 V,首次充放电比容量分别为175.5和146.8 mAh/g,首次库伦效率83.6%。商用LiFePO4材料放电电压平台约为3.3 V,首次充放电比容量分别为167.6和160.4 mAh/g,库伦效率95.6%。从图5(b)可知,电流密度从0.1C增加到5C,再生LiFePO4放电比容量分别为165.2、155.4、151.5、145.3、126.9和101.5 mAh/g,当电流密度恢复0.1C时,放电比容量为168.5 mAh/g;商用LiFePO4放电比容量分别为165.3、154.5、146.8、143.2、126.5和100.2 mAh/g,恢复至0.1C时放电比容量为168.6 mAh/g。实验结果表明,再生LiFePO4材料具有较商用LiFePO4更好的倍率性能,5C放电比容量仍有101.5 mAh/g;经过5C大倍率充放电后,恢复小电流,材料依旧保持较高的放电比容量,材料具有较好的容量恢复能力。这可能主要得益于再生LiFePO4材料具有稳定的结构和电极自身修复能力,在不断循环过程中,锂离子嵌入/脱出通道慢慢被打通[19]。由图5(c)可知,再生LiFePO4和商用LiFePO4在1C倍率下循环100圈后,其放电比容量分别为150.1和159.4 mAh/g,容量保持率分别为97.85%和98.58%,再生LiFePO4放电比容量和保持率较商用LiFePO4低。

图5 再生LiFePO4和商用LiFePO4样品电化学性能对比

综上所述,再生LiFePO4首次充放电、库伦效率和循环性能都较商用LiFePO4低,这可能是:①预煅烧过程中黏结剂碳化,使活性物质LiFePO4材料占比下降;②高温热还原过程中有少量Fe3+没有被还原,导致再生LiFePO4样品电化学活性降低。但是再生LiFePO4材料表现出稳定的电化学循环性能,说明材料经再生后依然保持稳定的结构。实验结果为废旧锂离子电池正极材料的再生提供了重要参考依据。

3 结 论

1)控制NaOH溶液pH值在9~11之间,可以实现正极材料与铝箔的有效分离,前驱体LiFePO4中杂质铝的含量甚微。

2)经过砂磨和添加碳源,前驱体LiFePO4颗粒得到细化,再生LiFePO4颗粒粒径降至纳米级且分布均匀。

3)再生LiFePO4在5C大电流密度下放电比容量为101.5 mAh/g,恢复到0.1C后放电比容量为168.5 mAh/g。循环100圈后放电比容量为150.1 mAh/g,容量保持率高达97.85%,表现出与商用LiFePO4样品相媲美的电化学性能。