降低云南某硫化铜矿氧化镁含量试验研究①

2021-07-12麦琼尹欧乐明王晨亮马西骑

麦琼尹,欧乐明,王晨亮,马西骑

(中南大学 资源加工与生物工程学院,湖南 长沙 410083)

铜在中国有色金属材料的消费中排名第二位,是十分重要的有色金属[1]。通常通过冶炼硫化铜精矿获取金属铜[2],但若铜精矿中氧化镁含量过高,在后期冶炼过程中会产生大量炉渣,减短冶炼炉的使用寿命[3]。云南某难选多金属硫化铜选矿厂原矿铜品位0.133%,氧化镁含量达9.40%,可进行铜的回收利用但较为难选[4]。现场采用一粗一混精三精二扫、混精再磨优先浮铜工艺流程生产铜精矿,精矿铜品位16%左右,氧化镁含量9%~11%,超过铜精矿五级品国家质量标准(MgO含量不高于5%)要求[5]。检测结果表明,铜精矿中含氧化镁矿物主要为滑石,在分选过程中,滑石具有优良的天然可浮性,使其在铜精矿中有一定程度的富集[6]。

本文在现有工艺流程的基础上进行选矿优化试验,着重开发硫化铜矿清洁高效选择捕收剂以及滑石清洁高效选择抑制剂,拉大铜镁矿物可浮性差异,旨在提高铜选矿指标,并有效降低氧化镁含量,为该铜矿资源综合回收提供理论参考和技术支撑。

1 矿石性质和试验方法

1.1 矿石性质

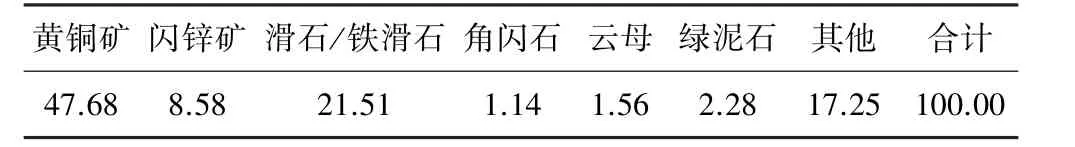

为查明导致铜精矿中氧化镁含量超标的原因,对该矿石原矿和现场铜精矿进行化学多元素分析、镜下鉴定、X射线衍射分析、扫描电镜分析和MLA(矿物参数自动分析系统)检测综合研究,结果如表1~3所示。从表1可知,原矿中可供选矿富集回收的元素主要是铜、锌和锡,其中铜品位0.133%,氧化镁含量9.40%。从表2可知矿石的组成矿物种类十分复杂,属多金属难选矿石,原矿中含氧化镁矿物主要是绿泥石和云母(包括金云母和黑云母),其次是角闪石、滑石和白云石等。由表3可知,铜精矿中氧化镁矿物主要为滑石,分选过程中滑石大量富集在铜精矿中。

表1 原矿主要化学成分(质量分数)/%

表2 原矿中主要矿物含量(质量分数)/%

表3 铜精矿中主要矿物含量(质量分数)/%

结合以上矿石性质特点,认为该矿石属原生铜锌锡多金属共生矿石,矿石种类多、嵌布复杂,可采用优先浮选富集回收黄铜矿,但较为困难[7]。因此需综合考虑合适的药剂制度,在降低铜精矿中氧化镁含量的同时尽量避免有价金属的损失。

1.2 试验方法

试验前使用球磨机将试样磨至-0.074 mm粒级占70.14%左右,用于浮选。浮选所用捕收剂OL⁃2M和抑制剂OL⁃3C均为中南大学自主研制的新型药剂,石灰、起泡剂MIBC和硫酸锌均为分析纯试剂。

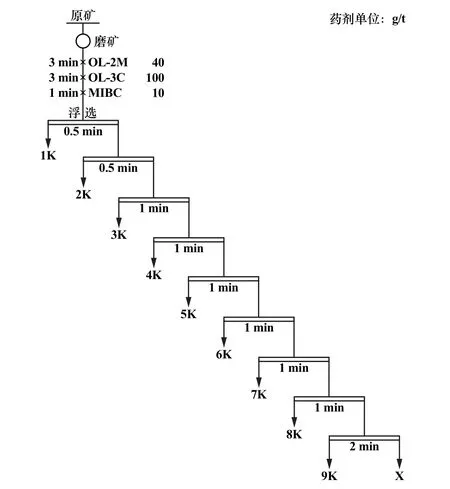

采用XFDIV⁃1.5 L和XFDIV⁃0.75 L型单槽浮选机进行浮选试验,并通过单因素试验确定最佳药剂制度,浮选试验原则流程如图1所示。其他参数设定如下:叶轮转速1 992 r/min,充气量60~80 L/h,矿浆浓度35%左右,浮选时间粗选4 min,混精3 min。所得精矿、中矿和尾矿产品经过滤、烘干、称重、制样后分析铜和氧化镁含量并计算回收率。

图1 浮选试验原则流程

2 试验结果与讨论

2.1 捕收剂试验

2.1.1 捕收剂种类试验

硫化铜矿浮选常用的捕收剂有黄药、Z200和硫铵酯类等[8]。固定抑制剂OL⁃3C用量100 g/t、起泡剂MIBC用量10 g/t、粗选捕收剂用量40 g/t,使用不同捕收剂对该矿石进行一粗一精浮选试验,结果见表4。其中OL⁃2M为中南大学资源加工与生物工程学院矿物系自主研发的新型清洁高效硫铵酯类捕收剂;OL⁃2A为现场用捕收剂。由表4可知,丁黄药对铜的捕收能力较弱;Z200得到的精矿铜回收率低;OL⁃2M相比OL⁃2A得到的精矿Cu品位和回收率较高,精矿中MgO含量低,说明OL⁃2M对硫化铜矿选择性捕收能力强且更有利于铜镁浮选分离。

表4 捕收剂种类试验结果

2.1.2 OL⁃2M用量试验

捕收剂OL⁃2M用量试验结果见图2。由图2可知,随着OL⁃2M用量增加,精矿Cu品位基本不变,回收率升高,精矿MgO含量下降,OL⁃2M用量为40 g/t时,Cu回收率能达到55.31%,且精矿中MgO含量较低,浮选指标较理想。

图2 捕收剂OL⁃2M用量试验结果

2.2 抑制剂试验

2.2.1 抑制剂种类试验

硫化铜矿与滑石浮选分离常使用的抑制剂有古尔胶、淀粉和CMC(羧甲基纤维素)等[9]。固定捕收剂OL⁃2M用量40 g/t、起泡剂MIBC用量10 g/t、抑制剂用量100 g/t,采用图1所示流程进行浮选,抑制剂种类试验结果见表5。其中OL⁃3C为中南大学资源加工与生物工程学院矿物系自主研发的新型组合抑制剂,含有羧基、羟基及磺酸基等官能团。

表5 抑制剂种类试验结果

从表5可知,抑制剂OL⁃3C对滑石抑制能力较强且对硫化铜捕收影响较弱,精矿指标优于其他抑制剂。表明OL⁃3C能选择性吸附在滑石表面,大量羧基、羟基及磺酸基等亲水基团朝向水中而改变滑石表面的疏水性,从而使得滑石被抑制,可作为滑石抑制剂。

2.2.2 OL⁃3C用量试验

抑制剂OL⁃3C用量试验结果见图3。由图3可知,随着抑制剂OL⁃3C用量逐渐增加,精矿中Cu品位基本保持不变,MgO含量逐渐降低,Cu回收率缓慢提高,抑制剂OL⁃3C对浮铜降镁起到了积极作用,综合考虑,OL⁃3C用量选择100 g/t为宜,此时Cu回收率达57.62%。

图3 抑制剂OL⁃3C用量试验结果

2.3 浮选速率试验

按图4所示流程进行粗选浮选速率试验,结果见图5~6。由图5~6可以看出,OL⁃2M和OL⁃3C联合使用能有效实现铜和氧化镁浮选分离。7 min后铜累计回收率达60.84%,MgO累计回收率只有8.57%;从累计品位看,前5 min,MgO累计品位逐渐升高,后趋于平稳,Cu累计品位逐步降低。综合考虑,5 min时可得到较为理想的Cu、MgO浮选分离结果。

图4 浮选速率试验流程

图5 浮选速率曲线

图6 平均品位曲线

2.4 闭路试验

在单因素试验的基础上,最终确定采用OL⁃2M为硫化铜矿捕收剂、OL⁃3C为滑石抑制剂,采用一粗一混精三精二扫的浮选流程进行闭路试验,试验流程见图7,结果见表6。从表6可以看出,最终可获得铜品位19.69%、回收率55.25%、氧化镁含量3.45%的铜精矿,与现场原药剂闭路试验结果相比,精矿铜品位提高了4.36个百分点、回收率提高了2.81个百分点、氧化镁含量降低了5.7个百分点,试验成功做到提铜降镁,实现了黄铜矿的综合回收。

图7 闭路试验流程

表6 闭路试验结果

2.5 工业试验结果及分析

在实验室试验的基础上,按图7所示流程进行了2个周期28个班次、日处理量8 000 t/d的工业试验,试验指标统计结果见图8。由图8可以看出,在工业试验中,OL⁃2M和OL⁃3C联合使用,所得精矿Cu品位基本稳定在19%以上,MgO含量5%以下。受限于原矿性质变化和生产条件,工业试验的回收率指标稳定性仍有待提高。经过工业调试,最终工业试验铜精矿平均Cu品位20.68%、MgO含量3.68%,平均Cu回收率54.39%。工业试验所得铜精矿化验指标见表7。

图8 选铜段工业试验指标

表7 工业试验铜精矿化验指标

3 结 论

1)云南某难选多金属硫化铜选矿厂原矿铜品位0.133%,氧化镁含量达9.40%。矿石组成矿物种类十分复杂,金属矿物主要是磁黄铁矿和闪锌矿,次为黄铜矿和锡石;非金属矿物以绿泥石和云母为主,其次是角闪石、滑石和白云石等。在优先浮选铜矿中,含氧化镁易浮滑石极易大量混入铜精矿中,新型捕收剂OL⁃2M和新型抑制剂OL⁃3C联合使用可有效降低铜精矿中氧化镁含量,提高铜精矿铜品位和回收率。

2)在原矿磨矿细度-0.074 mm粒级占70.14%,粗选段OL⁃2M用量40 g/t、OL⁃3C用量100 g/t、MIBC用量10 g/t,混精精矿再磨细度-0.038 mm粒级占69.03%条件下,采用一粗一混精三精二扫浮选,可获得铜品位19.69%、回收率55.25%、氧化镁含量3.45%的铜精矿,与现场原药剂闭路试验结果相比,精矿铜品位提高了4.36个百分点、回收率提高了2.81个百分点、氧化镁含量降低了5.70个百分点,试验成功降低铜精矿氧化镁含量,实现了硫化铜矿的综合回收。

3)工业试验获得平均Cu品位20.68%、MgO含量3.68%、平均Cu回收率54.39%的铜精矿,可有效提高选厂效益。