刚果(金)某铜钴矿深部复杂矿体采场结构参数研究①

2021-07-12王乃斌王飞飞

李 路,徐 鹏,贺 超,王乃斌,邹 平,王飞飞

(1.万宝矿产有限公司,北京 100053;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

地下采场结构的稳定性对于矿山安全生产至关重要,合理的采场结构能够提高矿山生产经济效益[1-2],有效控制井下开采造成的地表沉陷、垮塌等矿山灾害[3-4]。不同矿山因工程地质差异较大,采场结构不能完全照搬其他矿山[5-10]。刚果(金)某铜钴矿深部矿体开展初步设计,急需推荐采场最优矿房宽度、地表危险范围与岩层移动角。本文依据实际工程情况,建立了矿区三维实体模型,模拟矿体在不同矿房宽度开采情况下的地表位移、最大主应力与最小主应力以及模型塑性区分布等情况,依据结果推荐最优的矿房宽度;最后基于地表位移,依据经验法得到了岩层移动角,研究结果可为矿山开采设计与优化提供参考。

1 矿山概况

刚果(金)某铜钴矿位于上加丹加省利卡西市北,铜钴矿床按矿体分布分为中矿体、主矿体、西矿体、西南矿体、北矿体、南Ⅰ矿体、南Ⅱ矿体、东Ⅰ矿体、东Ⅱ矿体及深部矿体等10个矿体,东西长3.7 km,南北长2.3 km。

深部矿体赋存标高+950~+1 164 m,埋深+250~+500 m。含矿地质体整体呈板状向SSE缓倾(倾角10°~15°),南北宽400~900 m,东西长约1 300 m,厚100~300 m,全部由罗安群矿山亚群地层组成,地质体内岩层产状稳定。深部矿体主要位于当地侵蚀基准面以下,地表大部分被第四系松散堆积物所覆盖。水文地质条件属复杂类型。

拟采用中深孔阶段空场嗣后充填法采矿,以盘区形式布置采场。推荐盘区平面尺寸为100 m×150 m,每个盘区内布置12个矿块,矿块长45 m、宽25 m,盘区中央预留10 m间柱,矿块高度为矿体厚度,矿块分矿房和矿柱两步回采,盘区内矿房和矿柱回采结束后进行间柱的回采。优先开采品位较高的990 m中段,采用自上而下的开采顺序,990 m中段开采结束后开采950 m中段,最后开采1 030 m中段。

2 数值模拟

2.1 计算模型

依据矿山提供的地质图资料,经过一系列处理后获得了工程地质剖面图,导入MIDAS⁃GTS/NX软件中生成计算模型。模型长1 678 m、宽1 360 m,高640~745 m。采场长60 m、高40 m、宽16~20 m,矿柱宽18 m。该模型包括了地表地层、矿化层、微风化白云岩、中风化白云岩、全风化白云岩、构造角砾岩、泥质白云岩粉砂岩等岩层。该模型共建立了528个实体。

考虑到矿山模型较大,对于非研究重点区域,网格划分相对稀疏。而开采矿体为本次研究重点,网格划分较密[11-12]。采场网格划分密度为5 m,划分1 m为一个计算节点,其他岩层网格密度为20 m,地表模型网格划分密度为10 m。最后划分网格后模型有65 422个节点、389 206个单元。最终划分的三维网格如图1所示。

2.2 计算参数

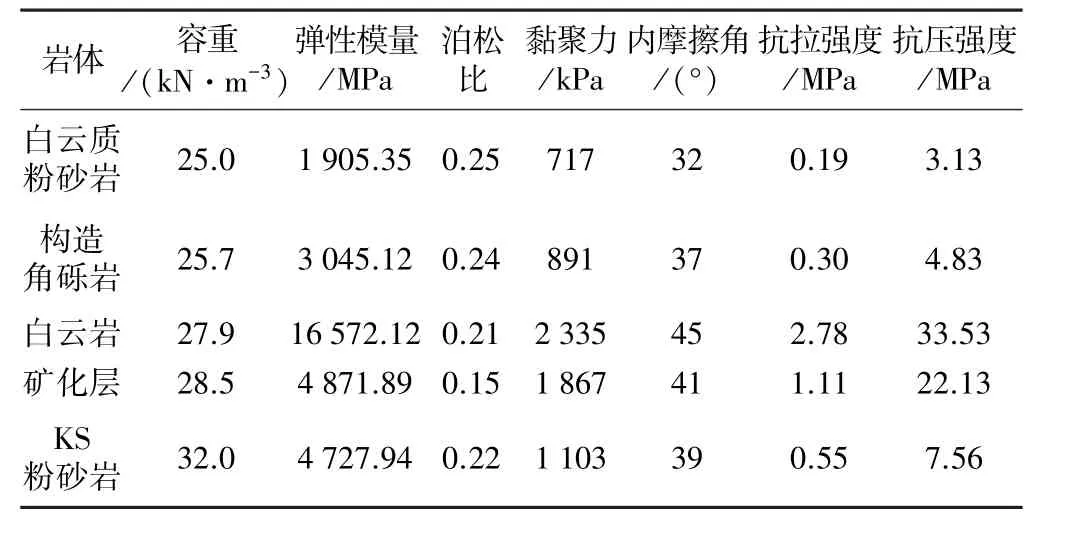

三维模型计算采用的岩体力学参数见表1。

表1 岩土体力学参数

为了研究该铜钴矿深部矿体开采的合理采场宽度,建立了3种详细的三维数值分析模型。3种采场宽度分别设置为16 m、18 m与20 m,每种采场宽度对应一种数值分析模型。依据数值模拟计算结果,分析采场宽度对地表位移、矿体中留存矿柱应力及矿体中塑性区等的影响。

3 结果分析

3.1 模型位移分析

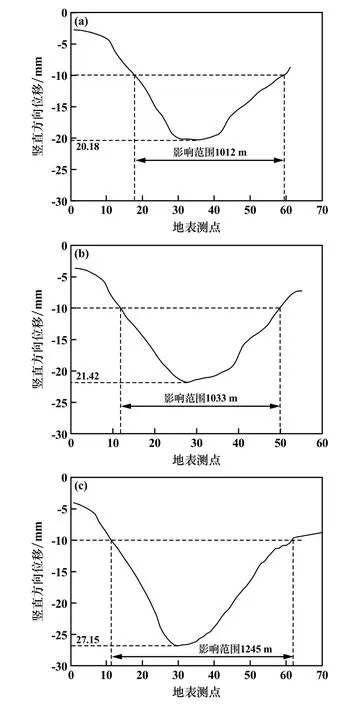

为了研究深部矿体的开采对地表的影响,对模拟开采后的地表竖直方向位移进行提取,得到了地表测点产生的竖直方向位移。不同采场宽度条件下得到的地表测点位移如图2所示。以产生竖直方向位移10 mm为界限,可得到开采深部矿体对地表位移的影响范围。由图2可知,采场宽度16 m、18 m和20 m时的地表沉降位移分别为20.18 mm、21.42 mm和27.15 mm。对比分析可知,采场宽度16 m与18 m对地表沉降影响相近,由此可知,从深部矿体开采对上部岩层影响的角度分析,优选采场宽度18 m。从3种采场宽度对上部岩层影响程度看,采场宽度20 m对采场影响较大,由此可知,采场宽度18 m为最优选择。

图2 地表测点沉降位移

采场宽度16 m、18 m和20 m时深部矿体开采对地表位移影响范围分别为1 012 m、1 033 m和1 245 m。由以上分析可知,优选采场宽度18 m。

3.2 模型应力分析

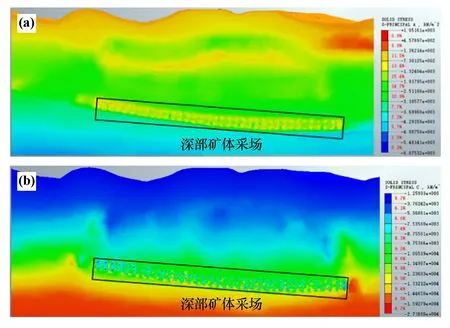

为了研究开采深部矿体对上部岩层应力的影响,计算了开采后的岩层与矿体的最大主应力与最小主应力。对模型最后步骤得到的矿体中的应力进行提取、分析,判断矿体受到的拉应力与压应力是否大于矿化层强度。若矿体中的拉、压应力均小于矿化层强度,则可以初步判断在矿体中留存矿柱的稳定性。不同采场宽度条件下的应力云图如图3~5所示。

图3 采场宽度16 m工况模型应力

由图3可知,采场宽度16 m条件下,模型中最大拉应力1.05 MPa、最大压应力12.21 MPa。由于最大拉应力与最大压应力没有产生在采场及其较近围岩中,且矿体抗拉强度为1.11 MPa,大于模型最大拉应力,采场在理论上不会发生拉破坏;矿体抗压强度为22.13 MPa,大于模型最大压应力,能够保证安全生产。

由图4可知,采场宽度18 m条件下,模型中最大拉应力1.03 MPa、最大压应力14.62 MPa,均小于矿体抗拉强度和抗压强度,采场在理论上不会发生拉伸破坏,能够保证安全生产。

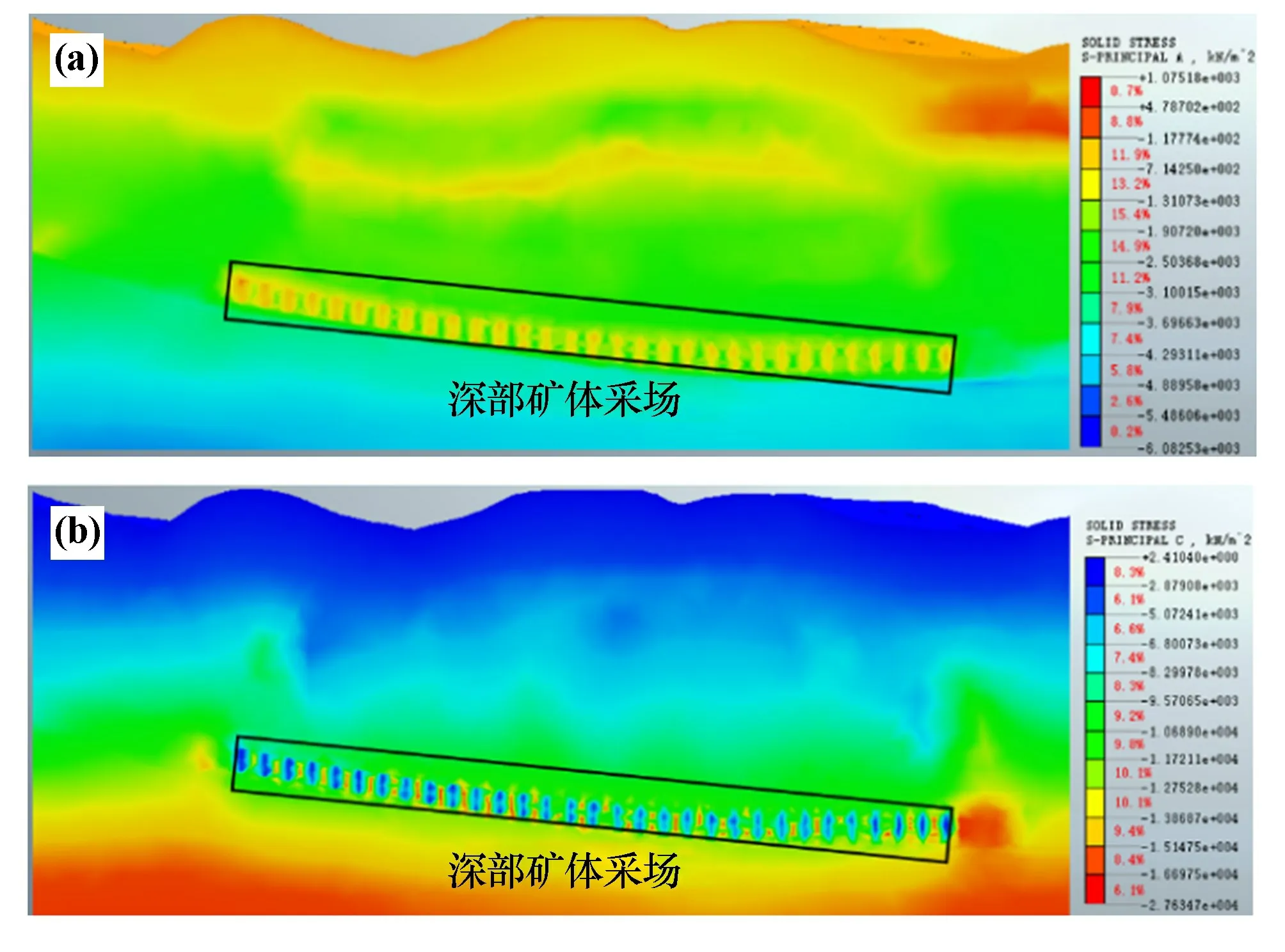

由图5可知,采场宽度20 m条件下,模型中最大拉应力1.08 MPa、最大压应力15.79 MPa,均小于矿体抗拉强度和抗压强度。

图5 采场宽度20 m工况模型应力

3种采场宽度数值模拟结果显示,采场宽度对应力值影响较小。从云图可知,深部矿体开采后矿柱承担了上部岩层的重力,矿柱中压应力较大,但留存的18 m矿柱能够满足应力要求,保证安全生产。

3.3 模型塑性区分析

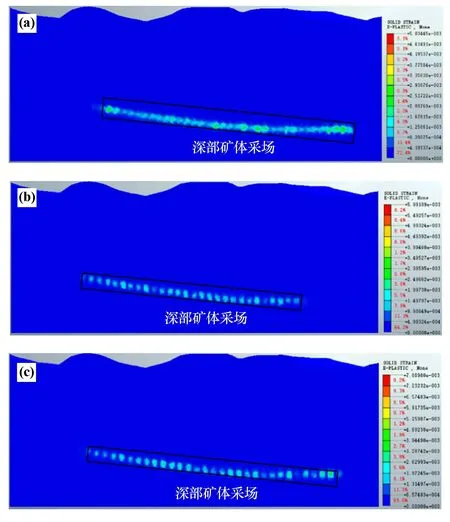

为了研究开采深部矿体对岩层的影响,通过建立三维数值分析模型模拟开采过程,得到了模型塑性状态与塑性区分布,不同采场宽度条件下应力云图如图6所示。通过分析塑性区分布能够了解到可能发生塑性破坏的位置,以便更好地指导矿山安全生产。

图6 塑性区分布

由图6可知,各采场宽度条件下,矿体大部分岩层中塑性状态很好,没有产生塑性区。在开采的矿体上部部分中风化白云岩岩层与矿体下部强度较低的泥质白云岩粉砂岩中产生了塑性区,采场宽度16 m、18 m和20 m时产生的塑性区分别占整个模型的16.2%、24.7%和25.1%。塑性区主要集中在充填体中,矿柱中基本没有产生塑性区。

通过对比3种采场宽度开采的模型可知,采场宽度16 m模型产生的塑性区面积最小,采场宽度18 m模型的塑性状态最好,在采场及下部泥质白云岩粉砂岩中产生的塑性变化的体积较小。采场宽度20 m模型塑性状态最差、塑性区体积最大。采场宽度18 m为最优尺寸。

4 地表移动范围圈定

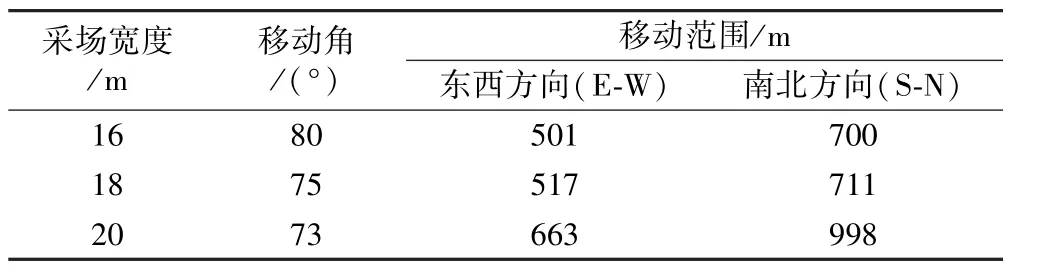

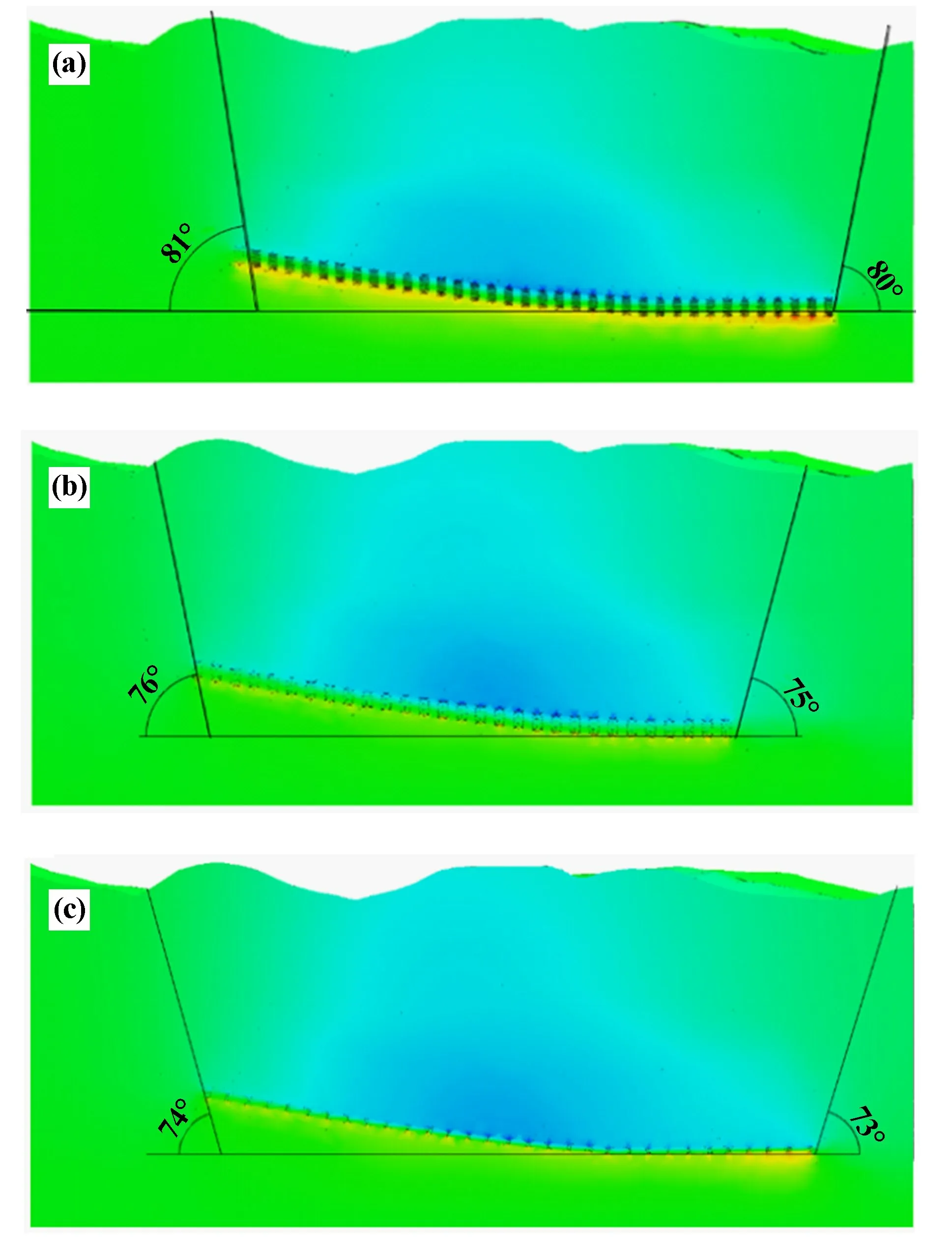

该铜钴矿矿体上部赋存较厚的微风化白云岩,岩性好,深部矿体开采对地表的影响较小,地表产生的沉降亦较小。本次分析以15 mm下沉值的点来确定危险移动边界线。在剖面上采空区边界点和盆地危险边界点连线与水平线间在采空区外侧的夹角为移动角。

根据圈定范围的原则初步计算得到圈定的该铜钴矿地表移动角与移动范围如表2和图7所示。推荐采场宽度18 m,此时地表移动危险变形分界线为矿体中心点南北711 m、东西517 m,地表移动角75°。

表2 地表移动角与移动范围统计

图7 地表移动角与移动范围

5 结 论

为了推荐最优矿房宽度,获得矿山岩体移动角与危险边界,采用数值模拟软件MIDAS⁃GTS/NX建立了3种不同矿房宽度的三维模型,分别研究了不同矿房宽度条件下的地表位移、矿房应力与塑性区分布情况,通过分析三维模拟结果,得到以下几点结论:

1)通过分析不同采场宽度工况下的地表位移、矿房最大主应力与最小主应力分布及大小、矿房塑性区分布等,推荐最优采场宽度18 m。

2)采用数值分析方法计算得到采场宽度16~20 m条件下的地表危险范围,其中采用推荐的18 m采场宽度时,开采深部矿体产生的地表移动危险变形边界线为矿体中心点南北711 m、东西517 m,地表移动角75°。

3)刚果(金)某铜钴矿深部矿体采用空场嗣后充填法开采,对岩层移动有很好的控制作用,在满足设计充填体强度、接顶良好与及时充填的情况下,岩层移动角为73°~82°。