短流程4N碲生产实践

2021-07-12王亚东房孟钊黄向祥伍刚华罗杰

王亚东, 房孟钊, 黄向祥, 伍刚华, 罗杰

(1.大冶有色金属有限责任公司,湖北 黄石435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石435002)

0 引 言

目前,大冶有色金属有限责任公司生产的4N(99.99%)碲锭,主要原料是自产的铜阳极泥[1-10],通过湿法工艺的处理,从铜阳极泥中提取碲,再富集到还原碲渣中,最后通过对还原碲渣除杂、碲的提纯,得到1#碲锭。近年来,随着碲锭的产量逐年的增加,碲生产工艺已经无法满足产量的需求,现行的碲生产工艺主要存在如下问题:工艺流程复杂,周期较长;氧化酸浸工艺不稳定,碲的直收率低;造液工序溶液沉降性能差,影响最终的碲锭品质[11-26]。为了解决这些问题,以达到缩短生产流程,提高碲的直收率,提高碲锭的产量与品质,研发了短流程4N碲生产工艺技术。

1 试 验

1.1 试验原料

本试验原料是还原碲渣,其成分如表1所示。

表1 还原碲渣成分及含量Table 1 Composition and content of reduced tellurium slag单位:质量分数,%

1.2 生产工艺流程

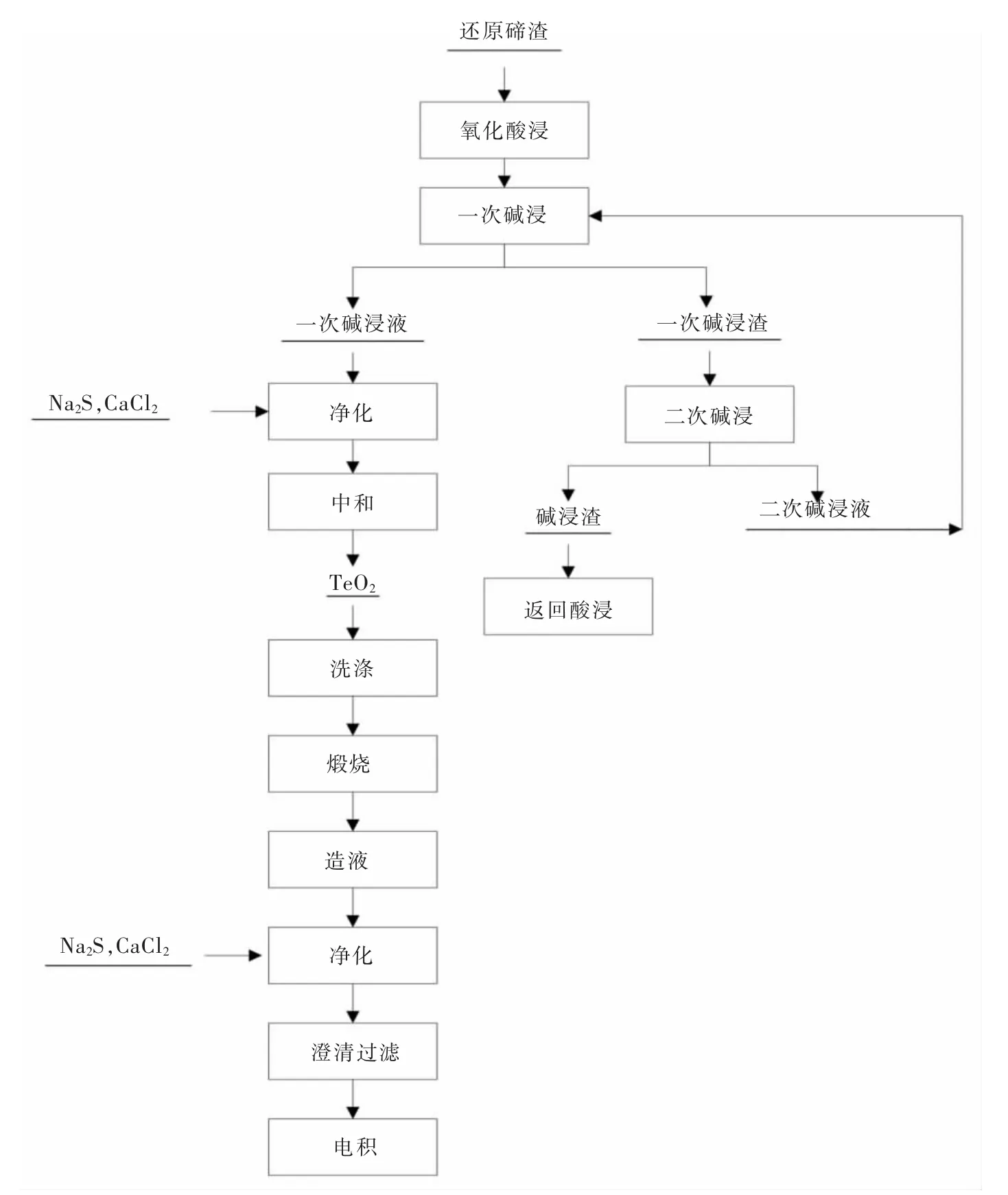

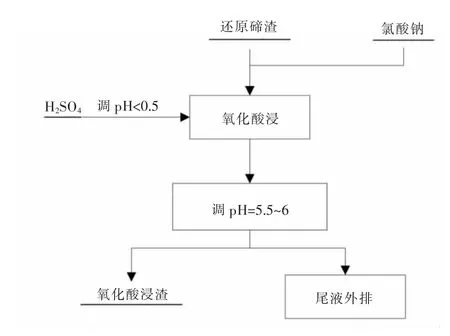

目前,采用的工艺流程如图1所示,还原碲渣的处理需要经过氧化酸浸工序、一次碱浸工序、二次碱浸工序、碱浸液净化工序、中和工序、洗涤工序、煅烧工序、造液工序、净化工序、过滤工序、电积工序等,整个工业生产工艺流程很长,碲的生产效率较低。

图1 车间碱浸提碲工艺流程Fig.1 Process flow chart of the workshop alkaline leaching tellurium

1.3 试验方法

经过不断的试验探索,提出了较优的简化工艺方案,新工艺流程如图2所示[2]。新工艺流程省去了一次碱浸、二次碱浸、碱浸液净化、中和、煅烧5道工序,简化了生产流程,提高了生产效率。

图2 简化工艺流程Fig.2 Simplified process flow chart

1.4 试验原理

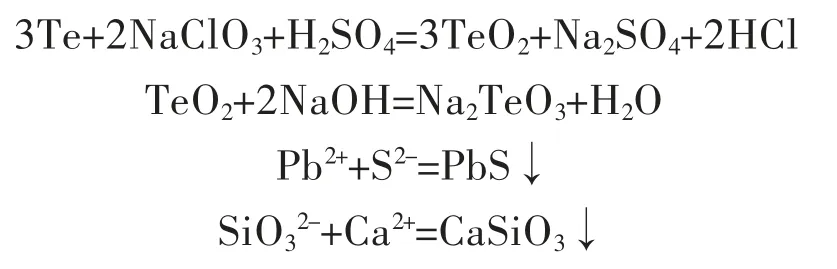

在本试验过程中主要发生的化学反应为:

2 结果与讨论

2.1 实验室实验

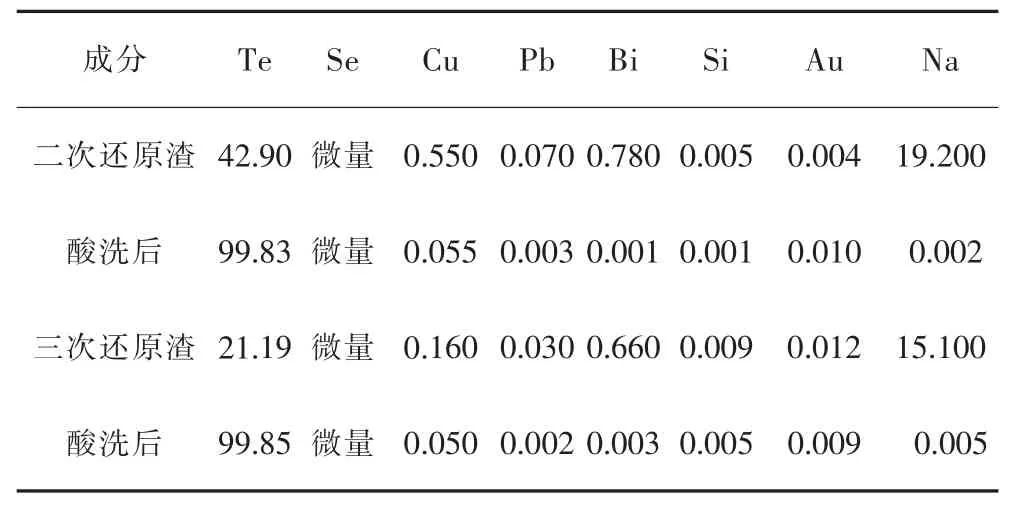

1)酸洗除杂。二次还原碲渣、三次还原碲渣用99%HCl洗涤,结果见表2。二次还原碲渣与三次还原碲渣中碲主要是以单质碲的形式存在的,因此,通过稀酸酸洗,大部分碲仍以单质碲的形式富集,未与酸反应,但是还原碲渣中的其它杂质很容易与酸反应,进入溶液中,进而有效去除。由表2可知,酸洗能够有效的除去钠盐与Cu、Pb、Bi等杂质,碲进一步富集,为后续工序提供了更好的条件。因此,对于还原碲渣进入下一步工序前预处理,即进行酸洗是很有必要且可行的。

表2 还原碲渣酸洗结果Table 2 Pickling results of reduced tellurium residue单位:质量分数,%

2)氧化酸浸。还原碲渣中的碲含量波动较大,氧化剂氯酸钠的量无法确定,因而氧化终点不易控制。氧化酸浸工序主要存在2个问题:①氯酸钠添加量不足,氧化不充分,导致后续碱浸时碲的浸出率较低,碱浸渣量大;②氯酸钠添加过量,碲转变成正六价进入溶液,生成的H2TeO4溶解度很大,随调碱尾液大量流失。

因此,实验通过严密监控氧化酸浸电位,确定氧化终点,以提高下一步碱浸工序的碲浸出率,并且减少尾液碲损失,从而提高碲的直收率。实验结果见表3。由表3可知,终点电位275 mV时,调碱尾液Te含量低至40.02 mg/L,且下步碱浸工序的碲浸出率很高。因此,氧化酸浸的终点电位控制在250~300 mV为宜。

表3 氧化酸浸的溶液碲含量Table 3 Solution tellurium content of oxidative acid leaching process

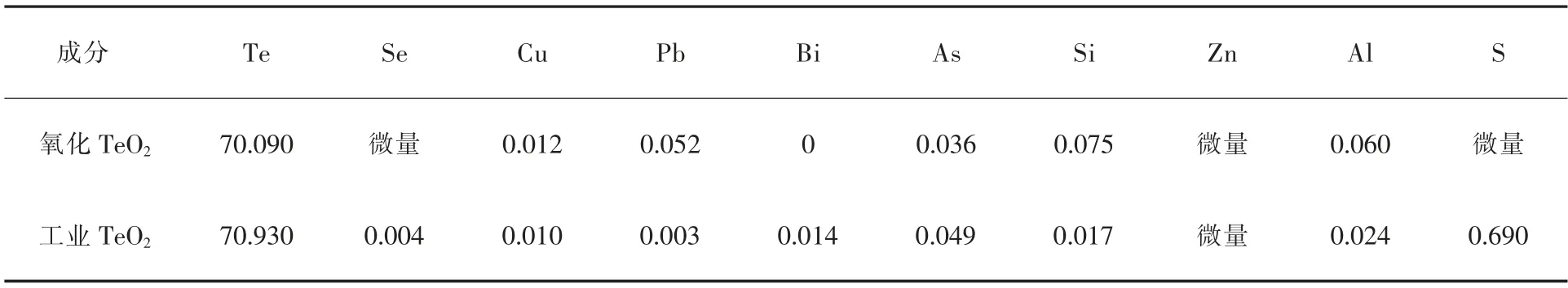

工业生产上氧化酸浸工序具体流程如图3所示,氧化酸浸结束之后,调节溶液pH=5.5~6,使碲一次性沉出至氧化酸浸渣,但杂质Cu、Pb、Bi、As等元素,也一并水解进入氧化酸浸渣。因此,去除调碱工序很有必要,直接过滤得到较纯净的TeO2,氧化酸浸液中少量的碲再集中回收,实验结果见表4。

图3 氧化酸浸原工艺流程Fig.3 Oxidative acid leaching process

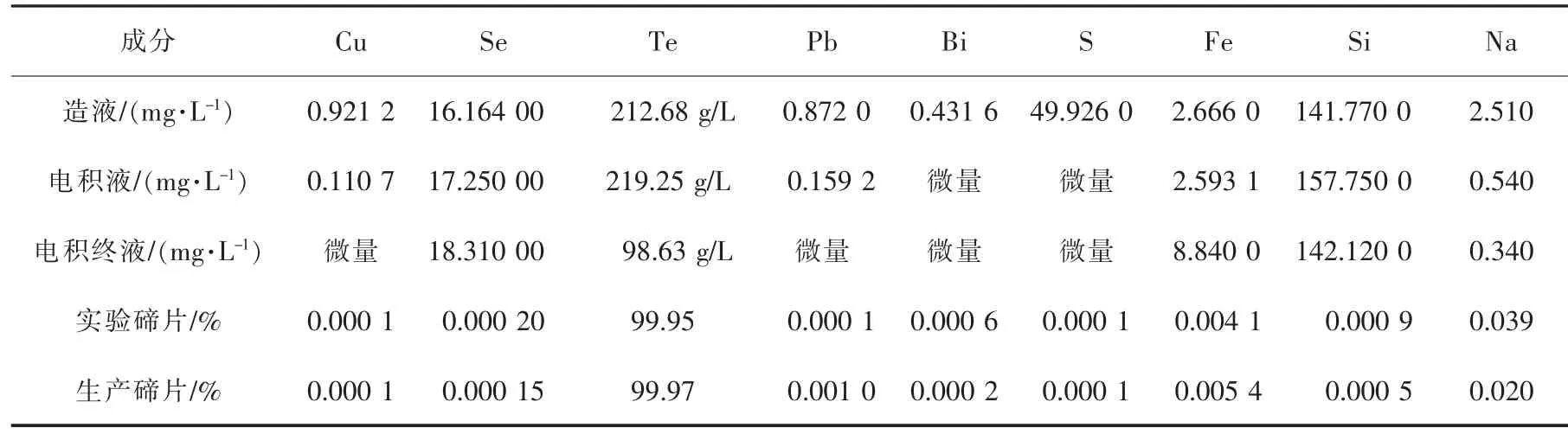

由表4可知,氧化酸浸产出的TeO2与现工业生产上中和TeO2成分基本相近,只有Si、Pb含量偏高,其余元素含量接近或者偏低。因此,氧化酸浸产出的TeO2可以直接进入造液工序,无需再进行碱浸、净化、中和3个工序,这样可以大大简化工艺,减少碲的分散,又进一步提高了生产效率。

表4 实验氧化酸浸产出的TeO2与车间TeO2成分对比Table 4 Comparison of the composition of experimental oxidation TeO2 and workshop TeO2单位:质量分数,%

3)氧化酸浸产出的TeO2造液。实验采用新工艺的氧化酸浸渣造液、过烧的TeO2造液、正常的TeO2造液对比沉降速度,与工业生产上的TeO2造液对比溶液成分。溶液分析结果见表5。由表5可知,新工艺的氧化酸浸渣与工业生产上的TeO2造液的溶液成分基本接近,只有Si含量偏高,其余元素含量接近或者更低。

表5 不同物料造液的溶液成分对比Table 5 Comparison of solution composition of different materials

不同物料造液的沉降速度对比如图4所示,图4(a)、图4(b)、图4(c)中左边量筒为③正常TeO2造液的沉降速度;中间量筒为②过烧TeO2造液的沉降速度;右边量筒为①氧化酸浸渣造液的沉降速度。由图4可知,氧化酸浸渣造液与正常TeO2造液的沉降速度基本相同,0.5 h后明显分层,1~1.5 h后,上清液基本澄清,说明新工艺的氧化酸浸渣造液的沉降性能好,不需要再煅烧,可以省去煅烧工序,进一步缩短碲的生产周期。

图4 不同物料造液的沉降速度对比Fig.4 Comparison of the sedimentation rate of different materials

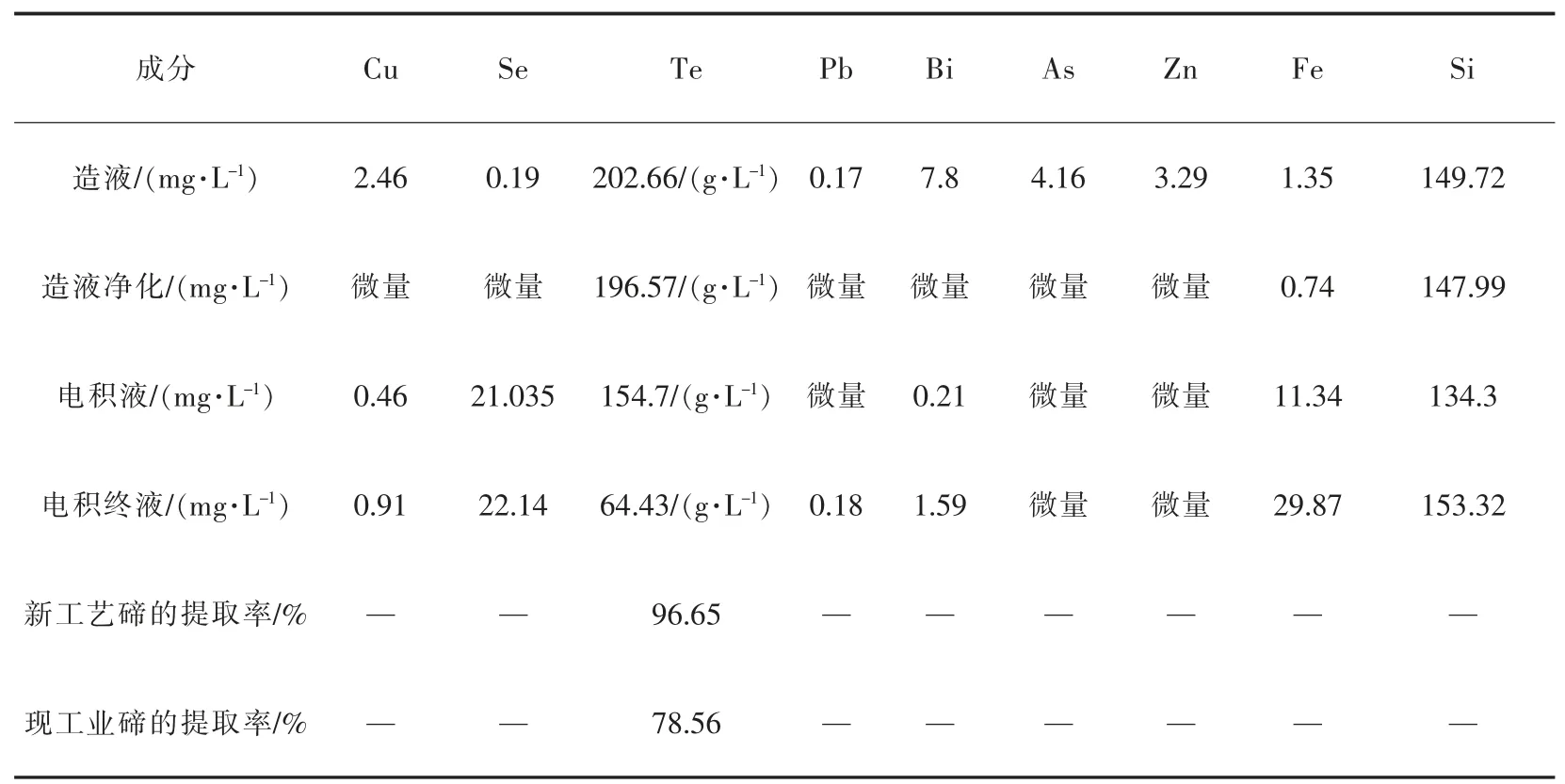

4)电积。采用新工艺的氧化酸浸渣洗涤得到的TeO2直接造液,净化澄清后,将其作为电积液,在实验室进一步做了电积实验,得到电积碲片。电积条件:槽电压1.8~1.9 V,电流密度150 A以上。试验结果见表6。由表6可知,实验碲片的杂质成分与工业生产上的碲片很接近,只有Na含量偏高,后期可以通过浇铸碲锭的工序中去除。因此,新的工艺流程省去一次碱浸、二次碱浸、碱浸液净化、中和、煅烧5道工序,是可行的。

表6 实验电积液与碲片成分Table 6 Composition of experimental electroeffects and tellurium tablets

2.2 工业化试验

按照图2的简化工艺流程,在工业生产上进行了全流程工艺试验验证,即从还原碲渣到最后产出合格碲锭。

1)制备TeO2。采用二次还原碲渣为原料,为了保证较好地洗涤除杂效果,采用2道酸洗工序,然后依次进行氧化酸浸、一次煮洗与二次煮洗。具体过程如下:①一次酸洗:二次还原碲渣总计6 209 kg,分3锅进行酸洗,每锅加浓盐酸1.4 m3,HCl 2 mol/L,80℃,洗涤1 h,压滤得到一次酸洗碲粉总计2 678 kg;②二次酸洗:分3锅,每锅加浓盐酸1.4 m3,HCl 2 mol/L,80℃,洗涤1 h,压滤得到二次酸洗碲粉总计2 457 kg;③氧化酸浸:分3锅,pH<0.5,60℃以上,缓慢添加氯酸钠,终点电位400 mV以下,压滤得到TeO23 057 kg;④二次煮洗:分2锅,纯水,温度80℃,煮洗2 h,压滤得到煮洗TeO22 744 kg,工业化试验结果见表7所列。

由表7可知,2次酸洗后,新工艺得到的碲粉品位达到96.63%,然后经过氧化酸浸与煮洗,得到的TeO2含碲79.57%,与原工艺相比,不仅氧化TeO2的品位大幅提高,而且杂质含量显著降低。虽然有少量的碲分散于酸洗液与氧化酸浸液中,但是这部分碲只需要中和回收,即可重新进入碲的生产系统中,保证了碲不会直接损失。

表7 试验过程的中间物料化验结果Table 7 Test results of intermediate materials during the test

2)造液与电积。①造液:煮洗TeO22 744 kg,加纯净水、片碱溶解,得到8 m3溶液;②净化:添加分析纯Na2S 15瓶(500 g/瓶)、分析纯氯化钙1.5 g/L,80℃,净化3 h;③澄清:在造液锅中沉降速度快,第二天即澄清,表层有黑色的漂浮物,易过滤;④电积:总电压45~50 V(单槽电压1.8~2.0 V),电流80~100 A,周期17 d,得到电积碲片1 045 kg。

试验分析各个工序的溶液成分,试验结果见表8。由表8可知,造液净化溶液、上清液杂质成分都很低,说明净化很彻底、澄清效果很好。

表8 造液及电积液成分跟踪结果Table 8 Results of tracking composition of liquid making and electroeffusion

3)碲片煮洗与浇铸。电积碲片经过煮洗、烘干与浇铸,得到最终的碲锭产品916 kg,如图5所示。

图5 试验碲锭产品Fig.5 Test tellurium ingot products

试验结果见表9所列,电积碲片的含量为99.84%,经过煮洗,达到99.96%,浇铸后得到碲锭,含量达到99.99%,达到1#碲锭标准。验证了新工艺流程的可行性。

表9 试验碲片及碲锭成分对比Table 9 Comparison of test tellurium tablets and tellurium ingots单位:质量分数,%

2.3 经济效益

新工艺在工业化的实践,不仅显著缩短了碲的生产周期,有效的降低了碲的生产成本,成本分析如下:

1)有效降低了药剂消耗,按照还原碲渣年处理量84.6 t,则减少片碱用量37.1 t/a。按照片碱5 600元/t,则降低成本37.1×0.56=20.776万元/年;

2)省去煅烧工序,煅烧炉功率105 kW,节约电耗21万kW·h/a。按照电费0.85元/(kW·h),则降低成本21×0.85=17.85万元/年;

3)减少废水排放,废水量减少640 m3/a。按照目前生产上的废水处理成本32元/m3,则降低成本640×0.0032=2.048(万元/a)。因此,新工艺流程的优化后,每年可以降低碲的生产成本共为40.674万元,即每处理1 t还原碲渣可以节约成本4 807.8元。

3 结 论

1)酸洗工序和改进后的氧化酸浸工艺可以有效的去除杂质,得到纯净的TeO2。

2)通过控制氧化酸浸的终点电位,可以有效减少碲损失,提高碲提取率。

3)新工艺氧化酸浸产出的TeO2与现工业生产上煅烧TeO2造液的溶液成分基本接近,而且澄清效果好。

4)电积实验得到的碲片品质接近生产碲片,煮洗与浇铸后,制得的碲锭产品达到1#碲锭标准,证明新工艺具有较好的可行性。

5)新工艺提高了生产效率,每处理1 t还原碲渣可以节约成本4 807.8元。