石灰石粉混凝土在核电联合泵房工程中的应用

2021-07-11吴留恩

吴留恩,赵 迪

(1. 中国能源建设集团江苏省电力建设第三工程有限公司,江苏 镇江 212003;2. 中国核电工程有限公司,北京 100191)

0 引言

为了降低水化热温升幅度和改善混凝土性能,在大体积混凝土内添加适量的矿物掺合料是必要的。在混凝土的矿物掺合料中,粉煤灰、硅粉比较常用,而石灰石粉应用较少。

石灰石粉原材料分布广,开采能耗低,价格相对便宜,因此,在一些国家、地区或领域,石灰石粉混凝土应用呈扩展之势,前景或不容低估。本文基于海水环境、高速流水环境和核安全有关的构筑物及其混凝土设计情况,分析石灰石粉应用问题及对策,并首次将石灰石粉混凝土拓展应用于核电联合泵房地下结构工程施工。

1 联合泵房工作环境

1.1 工程基本概况

海外某核电站采用“华龙一号”技术,建设2 台百万千瓦级压水堆核电机组,其联合泵房安装4 台循环水蜗壳泵和8 台重要厂用水立式泵,设计使用年限为60 a,输送介质为海水,供水用途中包括核岛重要厂用水,属于核安全有关的物项。

联合泵房长130.26 m,宽66.85 m,地下部分为钢筋混凝土结构,深28.65 m;地上部分为钢结构,高19.70 m。联合泵房整体由2 个相同的独立单元(2PS、3PS)组成,每个单元顺水流方向分别为前池、鼓网区和泵区;每个单元的泵区沿纵向分为3 个实体间隔,中间布置2 台循环水蜗壳泵,两端各布置2 台重要厂用水立式泵。泵房筏板基础尺寸为118.86 m×66.85 m,基础最小厚度2.4 m,墙板最小厚度1.2 m,地下结构均属大体积混凝土,混凝土总量约10 万m3。

1.2 工程环境条件

根据地质详勘报告,联合泵房坐落在泥岩地基上,无地下水,地基矿物成份不会溶滤到环境中,可不考虑其腐蚀性;周围土层含水率小于3%,按地层渗透性,对混凝土具微腐蚀性,对钢筋混凝土具微—中等腐蚀性,土中无硫酸盐侵蚀危害。

当地多年平均气温25.3 ℃,最热月平均温度为31.3 ℃,极端最高气温为46 ℃,最低气温为1.5 ℃,不受冻融环境作用。厂址附近海水多年平均水温为25.3 ℃,最低水温为17.8 ℃,最高水温35.0 ℃;海水多年平均盐度3.67%,历史最高盐度3.80%,历史最低盐度3.40%;水温25 ℃时的PH 值为5.35 ~8.05,平均含沙量0.178 kg/m3,最大含沙量0.262 kg/m3。联合泵房池体和流道处于海水氯化物环境(水下、水位变动区、干湿交替区)、化学腐蚀环境、含砂高速流水环境(进水流道和蜗壳流道)。

1.3 环境作用等级

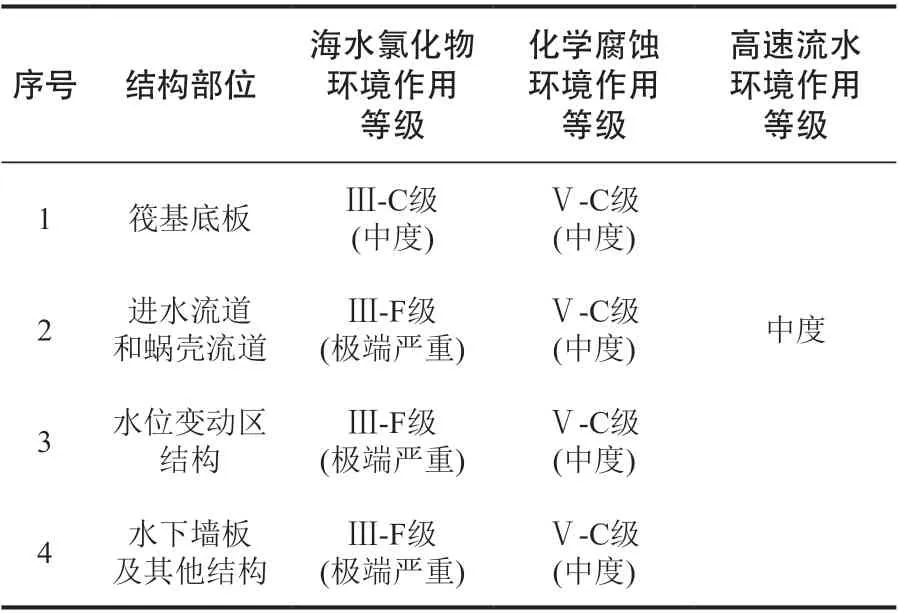

基于联合泵房结构部位所处的工程环境条件,根据设计规范规定[1-2],可以得到联合泵房各部位混凝土环境作用等级,如表1 所示。

表1 联合泵房混凝土环境作用等级一览表

2 混凝土设计概况

2.1 混凝土的主要指标

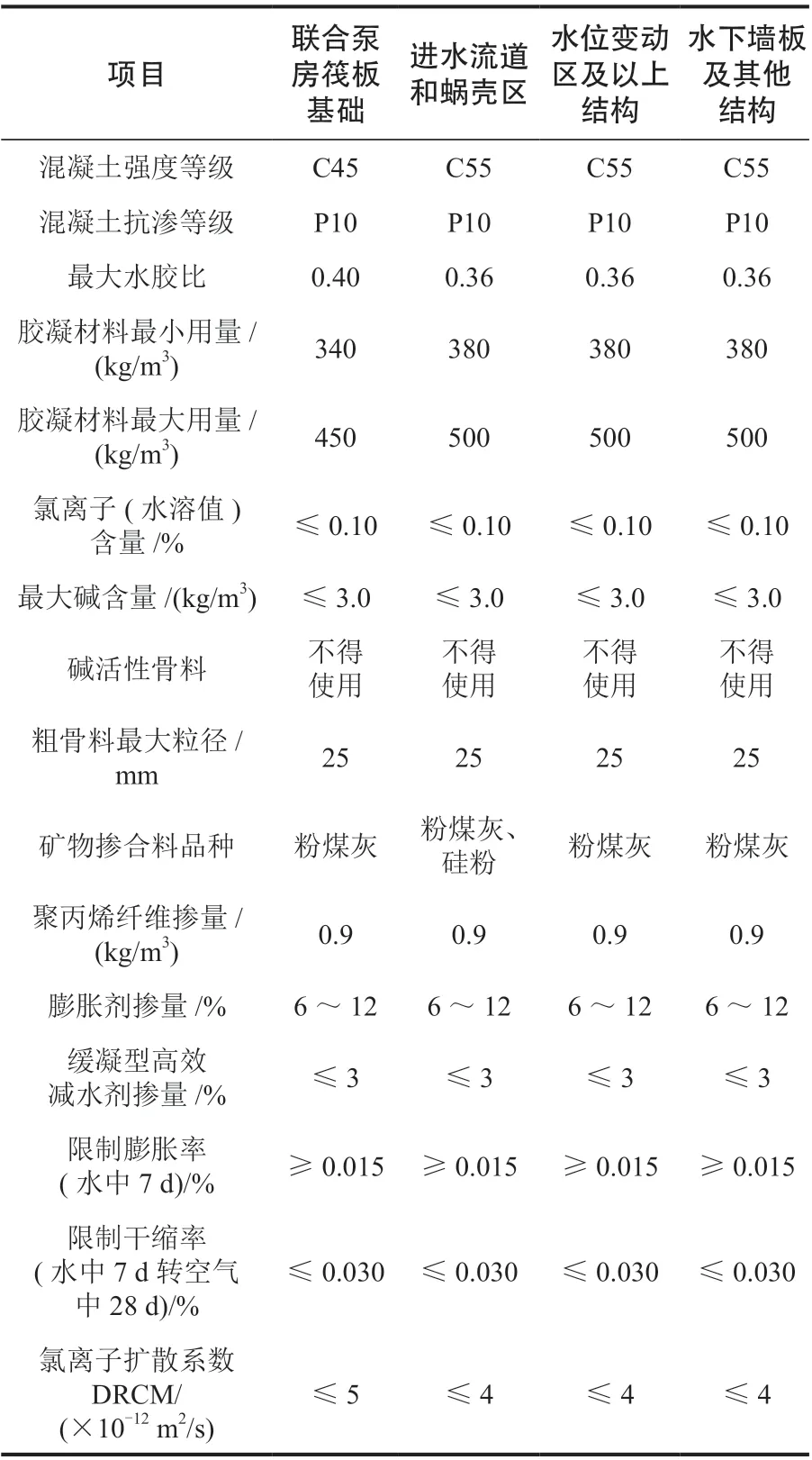

联合泵房是与核安全有关的重要结构,其混凝土应按规定[1,3]要求针对耐久性参数和指标进行定量设计与校核。

联合泵房按照各部位混凝土参数及相应环境作用等级,分别设计和校核混凝土的强度、抗渗、抗裂和耐久性等指标,其设计指标如表2 所示,其中的碱含量、氯离子含量、膨胀率、收缩率、抗水渗透等级和氯离子扩散系数等六项指标,在配合比确定前应通过试验验证。联合泵房地下主体结构混凝土,除了满足蜗壳混凝土、抗渗混凝土和大体积混凝土标准[4-6]外,还应满足补偿收缩混凝土和纤维混凝土等标准规定[7-8]。

表2 联合泵房混凝土设计指标汇总表

2.2 水泥熟料

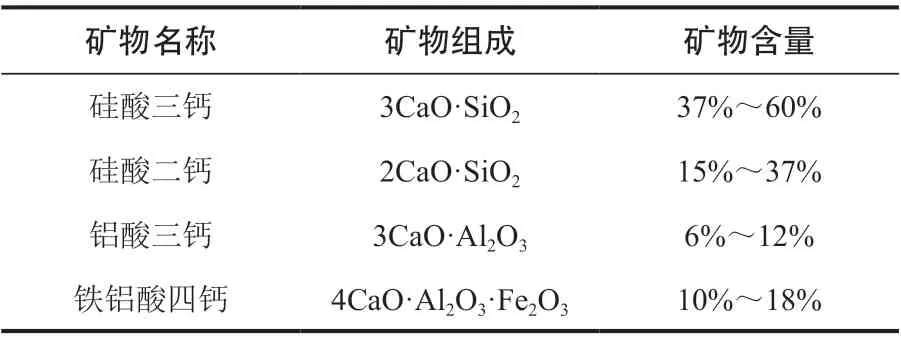

水泥熟料从我国采购,通过当地厂商统一供应硅酸盐水泥(代号P.Ⅰ)。硅酸盐水泥强度等级为42.5 MPa,水泥细度(比表面积)≤350 m2/kg,碱含量<0.6%,水泥3 d 水化热≤240 kJ/kg,7 d 水化热≤270 kJ/kg。水泥产品应符合中国国家标准[9]的规定。水泥熟料矿物的组成及含量如表3 所示。

表3 水泥熟料矿物的组成及含量

2.3 矿物掺合料选择

联合泵房混凝土矿物掺合料选择受到当地资源限制,曾经困扰现场较长时间,专家组经过多次调研和反复试验,最终确定采用石灰石粉。

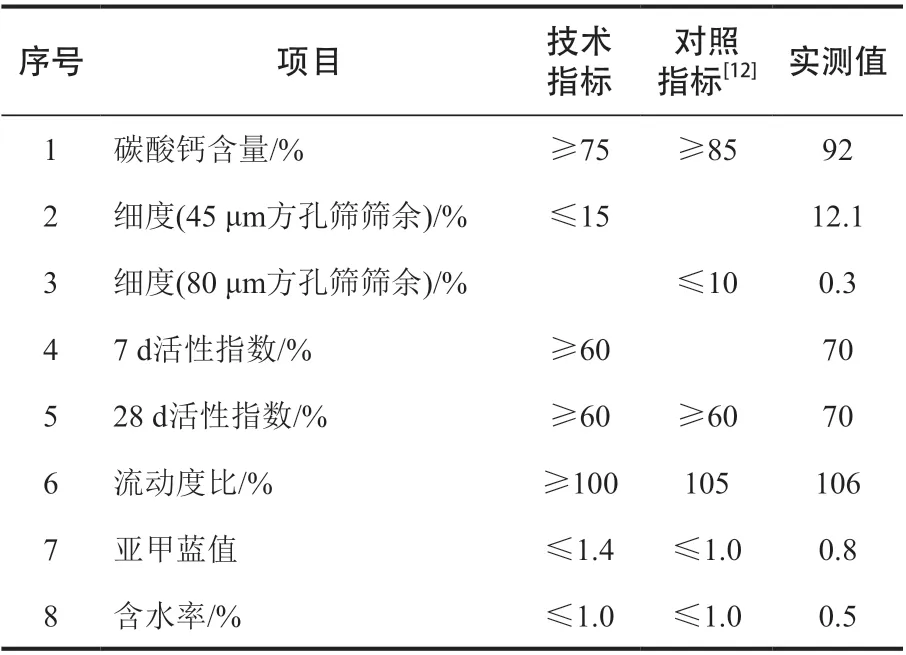

在混凝土拌和物中,石灰石粉不仅作为惰性填充材料,减少水泥用量和水化热总量,而且发挥减水效应。石灰石粉产品应符合标准[10-12]的规定,其主要技术指标及取样验证实测值如表4 所示。

表4 石灰石粉主要技术指标及取样验证实测值

在石灰石粉技术指标中,碳酸钙含量、亚甲蓝值(methylene blue,MB)和流动度比,是最重要的三项指标。CaCO3是石灰石粉的主要成分。亚甲蓝值是反映石灰石粉的吸附性指标,通过测定石灰石粉消耗亚甲蓝数量,可以判断石灰石粉中泥粉含量水平,数值越小越好。流动度比是衡量石灰石粉应用价值的指标,流动度比越大,表明减水效果越好,对混凝土和易性改善作用越明显。

3 石灰石粉应用问题及对策

3.1 石灰石粉矿物掺合料适用性问题及对策

粉煤灰作为混凝土的矿物掺合料,应用已经十分成熟,但由于当地方圆1 000 km 范围内,无满足要求的Ⅰ级、Ⅱ级粉煤灰和矿渣粉,因此,遇到了矿物掺合料的替代选择问题。该工程核岛、常规岛均采用石灰石粉混凝土,且有同类参考工程,但并不是水工结构,而且与联合泵房的环境作用等级完全不同。

联合泵房混凝土能否掺加石灰石粉的主要问题包括:碳硫硅钙石问题、碱—碳酸盐反应问题、抗冲磨防空蚀问题等。

3.1.1 碳硫硅钙石

石灰石粉计入胶凝材料,取代部分水泥后,对混凝土抗冻融和抗硫酸盐侵蚀有一定影响。在潮湿、低温(低于15 ℃),且地基土壤存在硫酸盐的环境中,需要防止CaCO3与水化硅酸钙、硫酸盐反应,生成碳硫硅钙石,引起混凝土微结构解体。GB/T 50476—2019《混凝土结构耐久性设计规范》附录B.1.6 规定:温度低于15 ℃的硫酸盐环境中,水泥和矿物掺合料不得加入石灰石粉。

工程地质勘察报告和补充试验均表明,该工程厂址土体中无硫酸盐侵蚀危害,海水历年平均水温为25.3 ℃,最低水温为17.8 ℃,不会出现温度低于15 ℃的硫酸盐环境。

3.1.2 碱—碳酸盐反应

采用非碱活性骨料可以预防碱—骨料反应,但是对于掺加石灰石粉后是否存在碱—碳酸盐反应而生成膨胀性产物这一问题,若补充鉴定试验,至少需要一年时间。

参考水利水电工程经验和相关标准[1,12],尽管碱—碳酸盐反应的概率微乎其微,遵循核电设计原则,仍然采取如下技术措施:①限制石灰石粉掺量<18%;②控制混凝土的总碱含量≤3.0 kg/m3;③在混凝土中掺加微纤维;④控制水胶比不大于0.36 或0.40。

3.1.3 混凝土抗冲磨防空蚀

石灰石强度较低,作为惰性填充材料掺入混凝土中,对混凝土的抗冲磨和防空蚀性能有一定影响。

联合泵房的进水流道和蜗壳流道处于高速流水环境,水流速度5 ~20 m/s,受到含沙海水的长期作用,根据电力行业标准规定[13],采用混凝土强度等级为C55,高于C40,满足抗悬移质磨蚀强度等级要求。

进水流道工作时处于负压状态,弯曲段和颈口段容易发生空蚀。因此,弯曲段采用了渐变收缩设计,负压随着水流速度的增大而变小,并可能变为正压,在各种工况水流速度(5 ~10 m/s)作用下,C55 混凝土抗空蚀强度能够抵御空蚀的发生。颈口段采用了金属环,空蚀强度比混凝土有大幅度提高,在各种工况水流作用下,发生空蚀的可能性极小。蜗壳流道工作时处于正压状态,在水温≥25 ℃、水流速度≥16 m/s 时,有些特殊位置的空化数小于初生空化数,可能会发生空蚀。空蚀会导致混凝土表面剥蚀、粗骨料裸露,甚至出现钢筋裸露或孔洞,混凝土抗空蚀性能对结构的耐久性有一定影响。

采用的主要对策有:①限制石灰石粉掺量<18%;②在进水流道和蜗壳流道区域的混凝土中,添加硅粉(二氧化硅含量≥85%,氯离子含量≤0.1%,碱含量≤1.5%,比表面积≥15 m2/g,品质应符合标准规定),掺量为胶凝材料的5%~10%;③在所有混凝土中,加入0.9 kg/m3聚丙烯纤维,纤维长度19 mm,纤度6 D,密度0.91 g/cm3,弹性模量>3 900 MPa;抗拉强度≥450 MPa,拉伸极限15%,抗裂效能等级为一级,其品质应符合标准规定。

C55 石灰石粉混凝土对比试验[14]表明0.9 kg/m3聚丙烯纤维与9.8%石灰石粉、硅粉复掺,混凝土的抗磨蚀强度提高99%,抗空蚀强度提高22%。

3.2 石灰石粉掺量问题

根据规定[1-3]:对环境作用等级为Ⅲ-C、Ⅲ-F级的结构,可以采用大掺量矿物掺合料混凝土;当采用硅酸盐水泥,水胶比≤0.40 时,混凝土中石灰石粉的最大允许掺量为35%。

该工程地处炎热地区,气温在30 ℃以上的天数居多,从大体积混凝土降低水化热和经济性角度,在允许范围内,石灰石粉的掺量越大越好。但是,石灰石粉掺量过大,对结构的一些长期性能和耐久性能会产生不利影响。

用取代法在双掺或多掺情况下,石灰石粉在等量取代15%以上水泥时,会明显降低混凝土拌和物的黏聚性,使混凝土拌和物更易离析、泌水,在添加长度19 mm 聚丙烯纤维的情况下,较难达到泵送所需的坍落度要求。

根据试验,石灰石粉在混凝土中的掺量宜控制在10%~15%范围内,既满足混凝土的力学性能、工作性能、降低水化热、减小混凝土收缩等要求,又符合混凝土的长期性和耐久性要求。

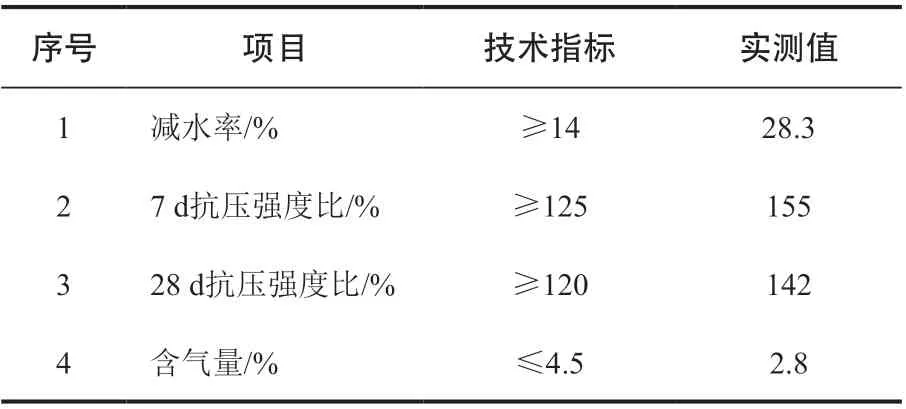

石灰石粉会促进水泥早期水化放热,对混凝土有一定的促凝作用,对大体积混凝土施工有影响,需添加缓凝剂,以调整混凝土的初凝时间。缓凝型高效减水剂主要技术指标及实测值如表5 所示。

表5 缓凝型高效减水剂主要技术指标及实测值

3.3 氯离子扩散系数偏大问题及对策

抗渗等级仅反映混凝土抵抗水渗透的能力。氯离子扩散系数是表征氯离子在混凝土中从高浓度区向低浓度区迁移扩散速率的指标,适用于中高强度混凝土。根据联合泵房设计使用年限和环境作用等级,设计要求混凝土28 d 龄期氯离子扩散系数≤4×10-12m2/s。

该工程混凝土抗渗等级为P10,每次检测均合格,但是混凝土28 d 龄期氯离子扩散系数DRCM 检 测 结 果 为(4.8 ~4.9)×10-12m2/s,只能达到规范[1]规定的50 a 耐久性要求,即DRCM ≤5×10-12m2/s。

针对氯离子扩散系数偏大问题,主要对策包括在混凝土中添加钢筋阻锈剂、选用合金化含铬钢筋和混凝土外露表面采用硅烷浸渍等,使结构耐久年限达到65 a(即:50 a+15 a),大于60 a。

3.3.1 混凝土中添加钢筋阻锈剂

在水位变动区及以上结构混凝土中,添加复合氨基醇类多功能活性阻锈剂,钢筋阻锈剂的均质性、控制偏差、材料性能及应用应符合标准规定。

3.3.2 选用合金化含铬钢筋

合金化含铬钢筋抗氧化性能好,抗海水腐蚀能力强。在保证钢筋力学和工艺性能的前提下,采用铬元素(Cr)含量为0.32%~0.37%的HRB400 钢筋。

3.3.3 混凝土外露表面采用硅烷浸渍

在水位变动区及以上结构混凝土表面施涂一种可渗入混凝土表层的硅烷材料,在混凝土表层形成憎水层,从而阻止环境中的水及有害离子侵入混凝土。

硅烷浸渍防腐的设计使用年限为15 a,宜采用异丁烯三乙氧基硅烷单体作为浸渍材料,浸渍硅烷的产品、施工及检验均应满足规范的规定[15]。

4 联合泵房地下结构施工

4.1 石灰石粉混凝土

4.1.1 混凝土配合比

联合泵房石灰石粉混凝土的设计配合比,在按标准[16]规定计算、试配、调整和验证、确定后,在施工配合比确定前,通过搅拌站对原材料的投料方式、投料次序和搅拌时间等进行试验与调整,且通过现场泵送、浇筑试验,对石灰石粉混凝土的力学性能、工作性能、长期性能和耐久性能进行了全面验证。联合泵房各部位相应的混凝土配合比和混凝土长期性能、耐久性能指标检测结果如表6 所示。

4.1.2 混凝土供应

联合泵房石灰石粉用量约7 000 t,现场建有一座3×120 m3/h 的混凝土搅拌站,集中搅拌核岛、常规岛和核电厂配套设施(balance of plant,BOP)工程用的混凝土。混凝土配制时,石灰石粉与砂、石、水泥先投先拌,然后再投入水和外加剂等;在搅拌时,比普通混凝土需延长拌和时间约20 ~30 s;混凝土拌和物出机温度宜为5 ~23 ℃,入模温度宜为5 ~25 ℃,坍落度为(160±30) mm,扩展直径490 ~550 mm,泌水量<10 L/m3,初凝时间约为180 min,初终凝时间差宜为30 min;混凝土拌和物从搅拌结束到入模时间≤90 min;首次使用的配合比必须通过开盘鉴定合格方可使用。

4.2 地下结构分区分块分层跳仓施工

4.2.1 筏基

联合泵房2PS、3PS 的筏基各划分为5 个区块,根据相隔区块与相邻区块,按照一定时间间隔,分别对区块进行跳仓施工,水平施工缝设在底板向上≥300 mm 的墙板位置。

4.2.2 泵区

按进水流道和蜗壳流道的结构特点,每台泵的蜗壳区,划分为6 个区段依次施工。进水流道底面和蜗壳流道底部曲面混凝土,需进行二次振捣和压光处理。为保证流道表面混凝土密实、光滑,进水流道和蜗壳流道分别配备两套定型模板,在2PS 和3PS 施工中周转使用。

4.2.3 墙板

泵区、鼓网区和前池区的墙板混凝土,分5 ~7 个标高段跳仓施工。墙板及支墩的水位变动、干湿交替区(相对标高-14.59 ~-10.69 m),应尽量少留施工缝。

墙板施工缝应居中设置-3 mm×400 mm止水钢板,混凝土强度达到1.2 MPa 方可凿毛,凿毛应剥除浮浆、松散集料,使之露出坚固、毛糙的石子。水平施工缝应预先保水润湿24 h,浇筑混凝土前,清除表面积水,先铺设30 ~50 mm 厚同成分的去粗骨料混凝土,然后再分层浇筑。

4.3 钢筋保护层厚度

钢筋保护层厚度对结构耐久性有重要影响。联合泵房地下结构的钢筋保护层厚度设计值为65 mm,现场制作的保护层垫块,混凝土强度应为C45 或C55,垫块厚度尺寸不应出现负偏差,正偏差不宜大于5 mm;各部位钢筋保护层垫块数量:筏基底面不宜少于3 个/m2,流道侧面不宜少于2 个/m2,墙板侧面不宜少于1 个/m2。筏基、流道和墙板钢筋扎丝的丝头应朝构件里侧,不得伸入保护层内。

4.4 混凝土浇筑及养护

4.4.1 浇筑

联合泵房筏基、流道和墙板均为大体积混凝土,区块内的混凝土应连续浇筑、一次成型。进水流道和蜗壳区混凝土采用水平分层法施工,对称均衡下料、振捣,及时清除泌水,每层厚度不超过300 mm,其它部位混凝土采用斜面分层法施工,每层厚度不超过500 mm。墙板浇筑应控制上升速率,在浇到洞口顶前,应适当静置20 ~30 min,再继续往上浇筑,并及时处理沉降及塑性干缩产生的表面裂缝。

4.4.2 温度控制

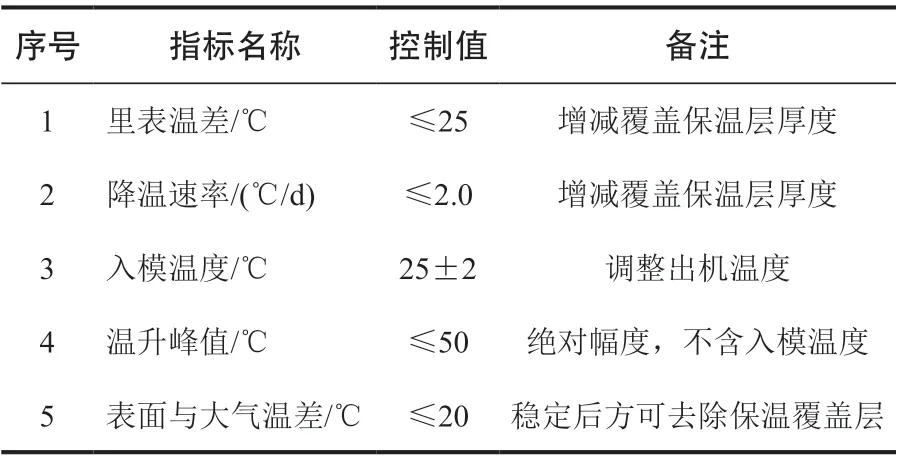

为了防止大体积混凝土出现有害裂缝,施工前根据施工参数和内外约束条件,对各龄期混凝土的抗拉强度和同期承受的拉应力进行预测计算,其安全系数应不小于1.15。由于当地气温较高,搅拌站砂石均室内存储,搅拌时通过制冰机调节拌和水的温度,控制混凝土出机温度不超过23 ℃,入模温度为(25±2) ℃。经实测验证,均满足如表7 所示大体积混凝土温度控制指标要求。

表7 大体积混凝土温度控制指标

大体积混凝土养护期间按规定频次进行监测并记录,按变化趋势和控制指标对覆盖保温层厚度进行增减调整。

4.4.3 养护

石灰石粉混凝土早期强度较低。混凝土终凝后,应及时覆盖外露表面,根据大体积混凝土、环境作用等级Ⅲ—F 级混凝土的养护要求,采取保湿、保温、防风措施。根据热工计算,混凝土表面覆盖1 层塑料薄膜+(2 ~4)层腈纶毯,养护14 d,直至混凝土强度不低于28 d 标准强度的70%,且混凝土表面与大气温差≤20 ℃为止。

5 结论

石灰石粉混凝土不得用于地基土壤含硫酸盐的环境,可用于输送海水的、与核安全有关的联合泵房,但必须使用非碱活性骨料,限制混凝土的碱含量和氯离子含量,使用低碱水泥。

石灰石粉在联合泵房混凝土中的掺量宜控制在10%~15%范围内。无论是单掺还是与硅粉等复掺,均应通过试验,寻求既满足混凝土力学性能和工作性能,又满足长期性能和耐久性能的适宜掺量。对组分多、拌和要求高的施工配合比,使用前宜通过搅拌站和现场试验。当检测到某些指标(如氯离子扩散系数)偏离预期值时,可以采取附加技术措施,以满足构筑物长期性能和耐久性能的要求。

混凝土施工应防止出现有害裂缝,水位变动、干湿交替区应尽量少留施工缝,需特别关注钢筋保护层厚度和混凝土养护对结构耐久性能的影响。