复杂地质钻孔灌注桩钢筋笼外套钢丝网施工技术

2021-07-10黄少东

黄少东

(中铁十九局集团轨道交通工程有限公司 北京 101300)

1 工程概况

南宁市某地铁车站围护结构及附属结构施工期间遇全风化粉砂岩地层,且该地层局部处于古河道沉积地段,地层含水量较大,围护结构施工期间,在地下水及泥浆的作用下,全风化粉砂岩发生较为明显的蠕变效应,塌孔问题显现,混凝土灌注严重超方。为保证围护结构施工质量,避免在后期车站基坑开挖过程中由于塌孔造成的混凝土塌陷侵入车站主体结构范围内,对车站施工安全及进度造成不利影响,创新采用了钻孔灌注桩钢筋笼外套密目钢丝网的施工技术,有效解决了围护结构成孔及灌注过程中出现的塌孔现象,保障了车站主体结构施工进度及安全质量[1-2]。

2 施工方案

本方案是按照成桩尺寸定制密目钢丝网,如:φ1000钻孔灌注桩即可采用钢丝网卷制成DN1000的钢丝网桶,套在钢筋笼外侧,通过灌注桩钢筋笼与钢丝网桶之间加密保护层定位筋或附加钢筋支撑骨架,保证保护层的厚度。

在成孔后,密目钢丝网与钢筋笼一起吊放入孔,随着混凝土的灌注,粗骨料将密目钢丝网的网孔堵塞,限制了后续混凝土骨料及水泥浆从钢丝网网孔外漏,起到了很好的塑形效果,且密目钢丝网在加密定位筋或附加钢筋骨架的作用下,对护壁起到一定的支撑作用,从而避免因地质不良的原因,造成塌孔,导致混凝土超方严重[3]。在发生少量护壁坍塌时,密目钢丝网阻止外部坍塌下来的大粒径土石颗粒进入钢丝网内部,小粒径的土石颗粒可随着混凝土的灌注,逐步顶升至桩顶,从而保证桩体范围内不会出现因局部护壁坍塌造成的夹泥夹渣层的现象,保证了桩身的完整性及混凝土的施工质量[4]。如图1所示。

3 施工工艺流程及操作要点

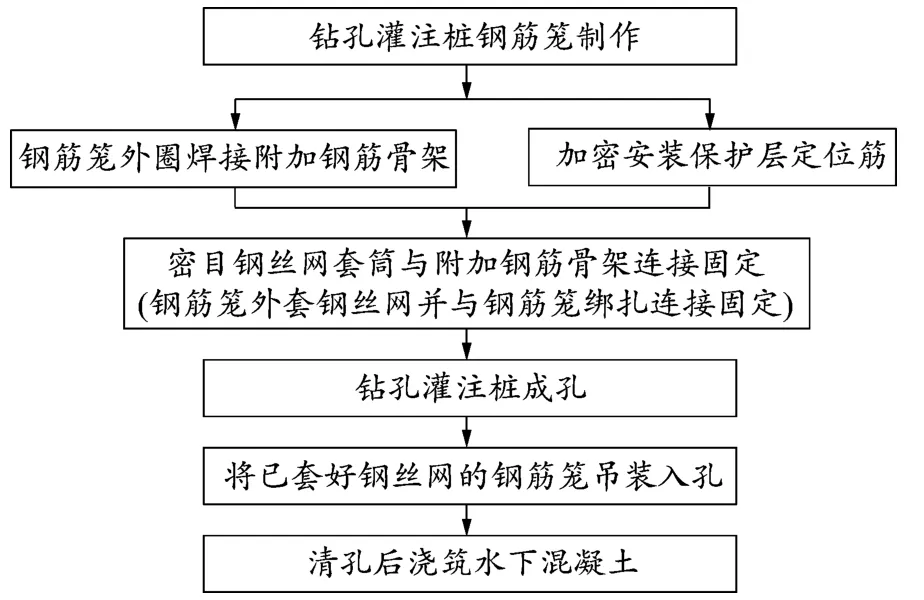

3.1 施工工艺流程(见图2)

图2 施工工艺流程

3.2 操作要点

3.2.1 钻孔灌注桩钢筋笼制作

钢筋笼加工制作按照常规钻孔灌注桩钢筋笼施工工艺制作即可,在制作工程中应注意保护层定位筋的布设间距应均匀(推荐间距50 cm一道),焊接牢固,每个断面的保护层定位筋不少于6个。

3.2.2 密目钢丝网固定方式

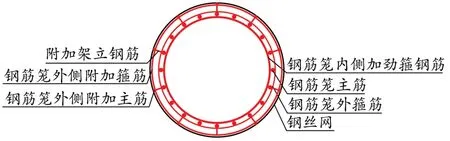

(1)焊接钢筋骨架。在孔壁易发生严重缩颈、坍塌的复杂地质条件下,可在钢筋笼外侧加焊一道与围护桩钢筋笼配筋相同的简易钢筋骨架,该钢筋骨架配筋可参照钢筋笼配筋适当减少或与设计单位进行确认,以满足施工过程中保证护壁稳定,临时支撑护壁为目的[5]。附加钢筋骨架与灌注桩钢筋笼之间采用与主筋同型号的7 cm长(灌注桩钢护层厚度)的架立筋进行连接固定,布置间距约50 cm一道,每根附加钢筋主筋位置均设置一根架立筋,见图3。

图3 钢筋笼外圈附加固定钢丝网用钢筋骨架示意

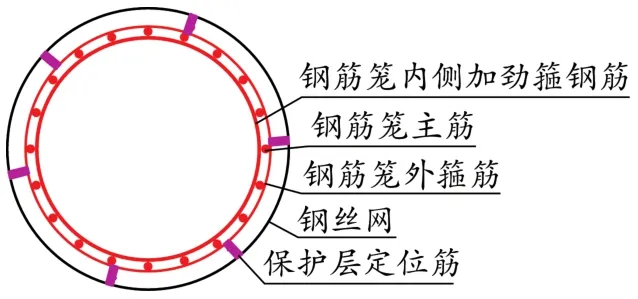

(2)加密安装保护层定位筋。在地层土体具备一定自稳能力的条件下时,可根据实际情况采用径向加密钢筋笼定位筋(推荐每个截面不少于6个保护层定位筋,竖向间距不大于50 cm)的方法固定钢丝网,使钢丝网具备一定的支撑能力,保证成桩的真圆度;当护壁出现缩颈或少量坍塌的情况下,建议加密支撑定位筋,可以起到一定程度的护壁支撑效果,保证混凝土灌注桩的成桩质量,见图4。

图4 加密钢筋笼定位筋形式固定钢丝网示意

3.2.3 密目钢丝网的连接、固定

厂制密目钢丝网进场后,严格检查钢丝网的钢丝直径、孔眼大小,确认合格后方可应用于结构上。密目钢丝网与钢筋骨架或加密的保护层定位筋采用铁线绑扎连接固定。

(1)钢丝网与附加钢筋骨架或加密的定位筋连接节点可设置于附加钢筋骨架的架立筋位置或附加定位钢筋的定位筋位置,间距均为50 cm,每个断面设置不少于6个连接节点,连接可采用比钢丝网大一个规格的铁线固定,接头设于内侧,以免划伤护壁[6-7]。

(2)钢丝网接头分为纵向接头和横向接头,接头位置采用比钢丝网大一个规格的铁线连接,间距控制在10 cm左右,钢丝网搭接长度不少于两个网格,接头应设于内侧,以免划伤护壁。

3.2.4 钻孔桩成孔

成孔作业可根据地质条件及周边作业环境特点选择不同的钻机进行作业,施工工艺及作业要求同常规钻孔灌注桩成孔作业要求[8]。

在富水软弱围岩、淤泥质土地层等不良地质条件下施工钻孔灌注桩,塌孔现象极为严重、成孔十分困难时,可采用全护筒旋挖钻机配合套有钢丝网的钢筋笼工艺进行成孔作业。

3.2.5 已套好钢丝网的钢筋笼吊装入孔

钢筋笼吊装采用常规方法吊装,考虑到密目钢丝网对钢筋笼变形起到一定的束缚效果,吊点的设置应根据钢筋笼长度适当加密,以尽量减少钢筋笼因起吊过程中,受力不均引起的钢筋笼变形,导致附着在钢筋笼外侧的密目钢丝网因过大变形产生脱落现象[9-10]。

由于钢筋外侧已被密目钢丝网包裹,吊点位置需提前预留一个卸扣安装的位置,以便卸扣与钢筋笼有效连接。

3.2.6 清孔后浇筑水下混凝土

与常规水下混凝土浇筑施工工艺相同,为避免密目钢丝网在浮力作用下上浮、变形甚至脱落,混凝土浇筑过程中要特别注意浇筑速度的控制,保持匀速浇筑。

4 效益分析

4.1 经济效益

在一般地层中,钻孔灌注桩的充盈系数小于1.1;在软弱地层中,充盈系数可达到1.3甚至更大,充盈系数是体现混凝土超灌量的量化系数,以直径1 m,桩长25 m的钻孔灌注桩为例,在软弱地层中,设计混凝土灌注量为:

设计灌注量=3.14×0.5×0.5×25=19.625m3

按照充盈系数1.3计,实际灌注量为:

实际灌注量=19.625×1.3=25.513 m3

C35,P8商品混凝土按照340元/m3计,可知:

超方混凝土材料成本=实际混凝土材料成本-设计混凝土材料成本,即:

超方混凝土材料成本=(25.513-19.625)×340=2 001.92元

超方混凝土人工费成本=(25.513-19.625)×45=264.96元

超方混凝土成本合计=材料成本+人工费成本=2 001.92+264.96=2 266.88元

成品密目钢丝网按照20元/m2计,直径1 m,25 m长的钢筋笼密目钢丝网的成本为:

密目钢丝网材料成本=3.14×1×25×20=1 570元

密目钢丝网人工成本=40元/钢筋笼

密目钢丝网成本合计=材料成本+人工成本=1 570+40=1 610元

若采用工厂定制或委外加工,密目钢丝网成本可进一步降低。

单根灌注桩可节约成本:超方混凝土材料成本-密目钢丝网成本=2 266.88-1 610=656.88元

在易发生塌孔或溶洞发育的地层中,充盈系数将进一步加大,采用该技术的经济效果将更为显著。

4.2 社会效益

本施工技术不仅解决了复杂地质条件下钻孔灌注桩混凝土灌注超方造成不必要的经济损失及在灌注过程中发生护壁坍塌,土石颗粒侵入桩体范围内造成桩体出现“夹层”现象而影响桩体质量的问题;对于在地铁围护结构施工的应用中,避免了由于塌孔问题引起的车站基坑开挖过程中需凿除大量的侵入车站主体结构范围内的钻孔灌注桩混凝土的问题,对围护结构施工质量、车站结构施工安全及进度控制起到了积极的作用;且该技术增强了灌注桩的整体性,一定程度上强化了灌注桩的抗剪能力[11]。

4.3 环境效益

(1)有效解决了混凝土的超方问题,节省了混凝土的使用量,顺应国家大政方针,在节能减排方面起到积极作用。

(2)由于粗骨料堵塞钢丝网网眼后,限制了后续混凝土的外漏,降低了水泥砂浆的流失,避免了由于水泥砂浆与地下水混合后污染地下水,保护了地下水资源[12]。

5 结束语

由中铁十九局集团轨道交通工程有限公司施工的南宁某地铁车站项目,由于本工程全风化粉砂岩地层所处位置地势较低,且为沟渠回填区,在水的作用下,全风化粉砂岩层出现较为明显裂解、蠕变状态,围护结构施工期间,发生多次塌孔情况,给围护结构施工质量及进度带来极大的不利影响。在附属围护结构钻孔灌注桩的施工中,对于该部分的钻孔灌注桩,我单位采取了全护筒旋挖钻机+钢筋笼外套钢丝网的施工工艺,有效解决了潜在施工风险并有效控制了混凝土超方问题,给项目本身带来了较大的社会效益和经济效益;对于其他部位的钻孔灌注桩,我单位根据地质条件和地下水情况,部分采取了钢筋笼外套钢丝网的施工工艺,始终将充盈系数控制在1.1以内,施工质量、进度及经济效果均较为显著。