轴承故障建模与分析

2021-07-10王建康

李 栋 王建康

(常州信息职业技术学院 智能装备学院,江苏 常州213164)

0 引言

滚动轴承作为重要的工业基础件,是各种机械中传递运动和承受载荷的重要支承零件,各类主机的工作精度、性能、寿命、可靠性和各项经济指标,都与轴承有着密切的关系。轴承是工业生产中广泛使用的零部件之一,在大多数煤矿机械中起着重要的作用,与此同时,轴承也是最易损耗的零件之一。在对齿轮箱的故障原因调查时发现,轴承故障发生率仅次于齿轮,占总故障的19%;在电机的常见故障中,由轴承损坏所引起的故障更是占到了一半以上。轴承运行状态的好坏对于设备的工作状态影响巨大,尤其是对矿用设备来说,绝大多数都是大型重型设备,一旦设备发生故障,轻则会降低生产影响效益,严重的话则会造成人员伤亡等重大事故[1]。

对轴承进行故障检测与诊断是国内外专家学者长期研究的一个课题,工业上主要采用的方法有:对轴承内部油脂的温度进行检测;对润滑油中的微粒进行分析;声发射检测法以及振动监测法。滚动轴承为周期性旋转机械,正常运转时各个部件都有它固定的特征频率,当其中的某个部件发生故障时,这个故障零件所产生的故障频率就会得到增强,因而对传感器采集到的振动信号进行快速傅里叶变换进而得到特征频率值,并与计算得到的故障特征频率相比较,依此来判断该部件是否发生故障[2]。

目前针对轴承单一故障的诊断研究较为广泛,但多处故障耦合的情况研究较少,特别是实验研究中建立多故障耦合实验模型并分析的难度较大。采用虚拟样机技术可以解决这一问题,可以在计算机中建立轴承的三维模型并且可以任意添加故障并进行分析,为分析多故障耦合的轴承提供故障样本支持[3]。

1 轴承三维建模

轴承的虚拟样机模拟仿真主要分为两个阶段,第一个阶段为轴承模型的建立,正确地建立模型对于后续的模拟仿真起着基础性的作用。本次轴承的建模在三维建模软件SolidWorks中完成。

本研究以常用的SKF系列下单列深沟球轴承SKF-6205轴承为例进行建模,其质量为0.128 kg,其具体几何参数如表1所示。

表1 SKF-6205轴承几何参数

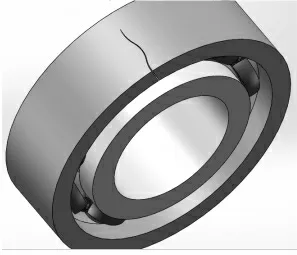

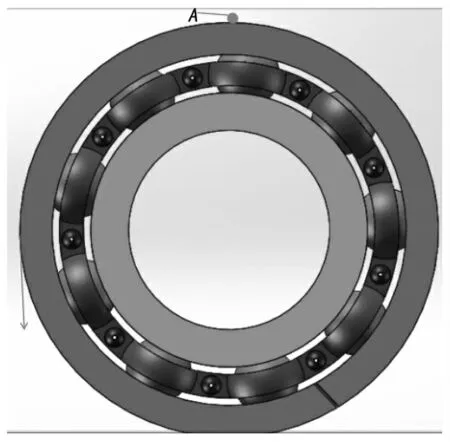

根据具体的几何尺寸建立的轴承各部分模型并完成最终的装配如图2所示。

图2 轴承装配模型

2 轴承故障添加

轴承常见的失效形式包括疲劳点蚀、塑性变形、断裂和磨损[4]。本文主要对以下几种情况为例进行故障添加。

2.1 点蚀

当轴承在受力不均匀时,滚动体的内外圈之前产生的循环变化的接触应力,从而使轴承工作一段时间后工作表面出现疲劳点蚀现象。点蚀后的轴承有一定的阻力,影响轴承的运转,会消耗一部分机械能,如果用点蚀的轴承长时间运转还会造成轴承的摩擦发热,使轴承膨胀系数加大,膨胀后的轴承因为膨胀系数不同还会造成圆形的滚动体最后变形成不规则的滚动体。所以点蚀后的轴承会影响一定的传动、影响轴承运动磨损、提高了摩擦阻力,还会因较小的碰撞而产生高频率的小声音,使用寿命会大大缩短。

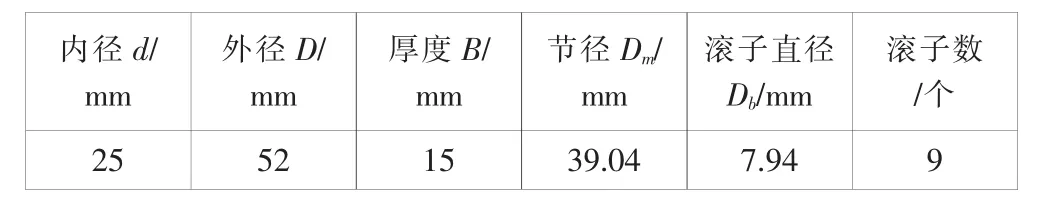

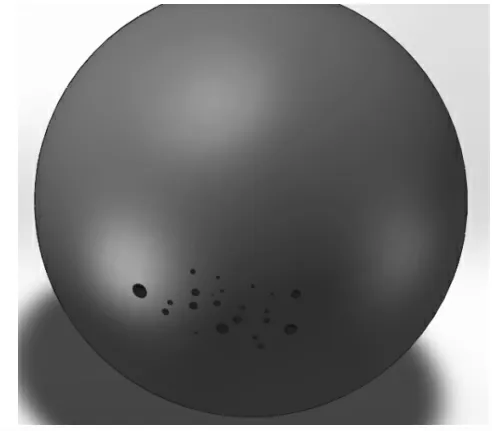

图3与图4为点蚀模型和点蚀装配体模型。

图3 点蚀模型

图4 点蚀装配体模型

2.2 内圈裂纹

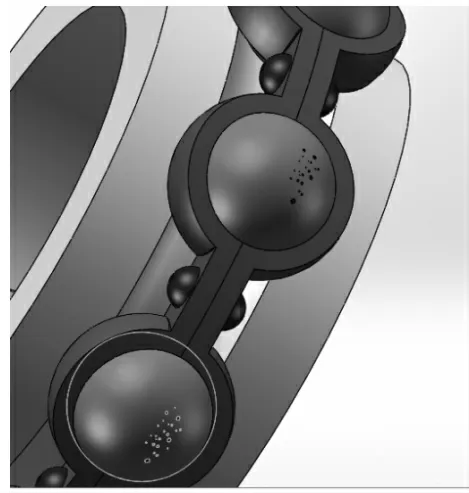

轴承内圈裂纹会造成较严重的后果,可能在初期没有发现有什么问题,但当遇到的振动量足够时,会将轴承原先的小裂纹在振动的作用下慢慢变大,当轴承内部出现裂纹足够时,润滑油会从轴承裂纹处流出,而且随着轴承的使用裂纹会越来越大,因为轴承采用的是过盈配合,轴承内圈的孔本就比与之配合的轴的尺寸小,在轴给的膨胀力的作用和机器运行所产生的各种不利情况(如振动、过载等)加剧了轴承的损害。轴承内圈裂纹不断加大,期间还会给滚动体造成一定影响,在与滚动体配合时滚动体会被点蚀,或者直接将滚动体压裂。还会在工作中产生振动,影响机器的正常平稳工作,振动还会产生一定的噪声。当轴承内圈彻底断裂后,轴承与轴之间的配合就没有了摩擦,也失去了轴向的固定,这将影响整个机器的正常运行。图5与图6为轴承内圈裂纹模型和轴承内圈裂纹装配体模型。

图5 轴承内圈裂纹模型

图6 轴承内圈裂纹装配体模型

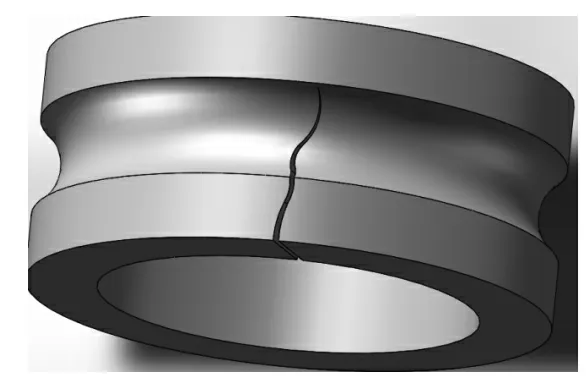

2.3 外圈裂纹

轴承外圈一般很少出现裂纹,因为轴承外圈与孔配合,且多采用过盈配合,即使轴承外圈如果出现了裂纹,也很难第一时间知道,大多都是在轴承被拆卸后发现轴承裂纹。故轴承外圈出现裂纹影响也不是特别大,如果裂纹比较明显会漏些润滑油。图7与图8为轴承外圈裂纹模型和轴承外圈裂纹装配体模型。

图8 轴承外圈裂纹装配体模型

3 故障仿真分析

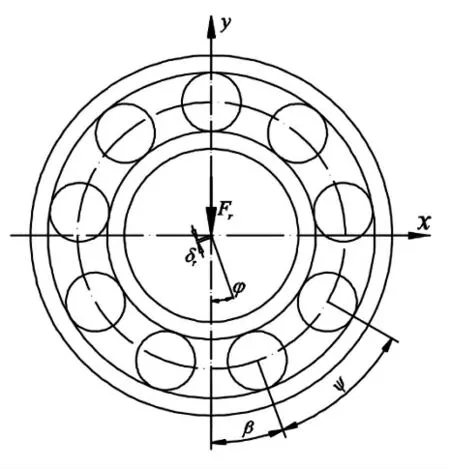

SKF系列下的单列深沟球轴承,在静态下可以承受7.8kN的基本额定负荷,在动态下可以承受14.8kN的基本额定负荷。当不考虑离心力影响时,可近似认为同一个滚动体与内圈和外圈相互作用时,所受载荷是一致的。轴承载荷分布如图9所示,定义滚动体中心和轴承中心连线与径向负载之间的夹角为滚动体的位置角,且令顺时针为正方向。由于深沟球轴承主要承受径向载荷,轴向受力较小,所以为了简化分析,忽略球轴承轴向受力。

图9 深沟球轴承载荷分布图

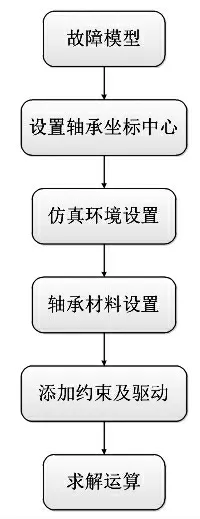

建立轴承三维模型并添加故障以后,可对故障模型进行仿真分析,得到用于判别轴承是否存在损伤的典型特征,分析流程如图10所示[5]。

图1 软件界面

图10 分析过程

在仿真软件中进行故障轴承的模拟分析,在图11中A点处设置为监测点,调整轴承运行参数为实际运行转速[6]。

图11 轴承监测位置示意图

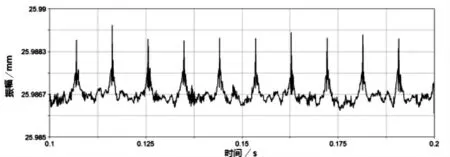

采集得到的A点处振动信号如图12所示,此为外圈裂纹故障下轴承运转时的仿真振动信号。

图12 A点振动信号示意图

4 结语

本文通过三维建模软件建立了轴承的三维模型,并添加典型故障后对其进行仿真分析,得到相应的故障特征数据,为工程上进一步进行轴承故障诊断提供了支持。具体工作如下:

(1)采用SolidWorks软件对深沟球轴承的零部件及装配体进行建模,包括内圈、外圈、滚动体和保持架等关键部分。所建立的模型将为后续的故障添加及仿真分析提供基础。

(2)对建立的三维模型进行典型故障的添加。根据轴承的常见的失效形式,对关键部位添加裂纹、点蚀故障,并对添加裂纹后的模型完成装配。

(3)对添加故障的SKF-6205轴承进行仿真分析,得到故障状态下的振动信号,从而为故障监测提供评判依据。