内置椭球形缺陷混凝土静态劈拉试验

2021-07-09陶俊林

王 杰,陶俊林

(1.中国工程物理研究院 总体工程研究所,四川 绵阳 621900;2.南京理工大学 机械工程学院,江苏 南京 210094;3.西南科技大学 土木工程与建筑学院,四川 绵阳 621010)

0 引 言

在核工程等基础建设领域,混凝土是当今世界使用最为广泛的建筑材料之一,其在施工过程中,不可避免地存在一些孔洞和不密实区等初始缺陷.为研究初始缺陷对混凝土等脆性材料的影响,相关学者们进行了一系列的研究工作.

在试验方面,通过预制人工初始缺陷来表征混凝土等脆性材料中的初始缺陷,人工初始缺陷大致可分为贯穿孔洞缺陷、贯穿裂隙缺陷、内置裂隙缺陷和内置球形缺陷等.李意[1]在混凝土中预制贯穿孔洞缺陷,研究缺陷大小及位置对混凝土压缩强度的影响;梁培[2]对贯穿孔洞缺陷混凝土试件进行静、动态劈拉试验,认为混凝土的劈拉强度随着孔洞直径的增加而降低;张华等[3]在混凝土中预制一条贯穿裂隙,发现断裂韧性随着混凝土强度等级的提高而增加;李斌等[4]在砂浆中预制两条贯穿裂隙,利用数字散斑技术分析劈拉试验中试件的破坏过程,发现贯穿裂隙的倾角对破坏模式具有显著影响;由于聚酯材料的杨氏模量远小于砂浆,李术才等[5]认为聚酯薄片可充当砂浆中的初始缺陷,将聚酯薄片预埋在砂浆中,从而形成内置裂隙缺陷,对内置裂隙缺陷砂浆试件进行直接拉伸试验,发现直接拉伸强度随着内置裂隙的倾角的增加而降低;付金伟等[6]利用云母片在树脂材料中形成内置裂隙缺陷,发现与单裂隙试件相比,双裂隙对裂纹扩展存在明显差异;王海军等[7]通过电磁场在玻璃试件中制作宏观内裂纹,形成内置裂隙缺陷,之后进行劈拉试验,发现内置裂隙的存在会显著影响裂纹的起裂和扩展过程;郭奇[8]在混凝土中内置单个球形缺陷,利用引伸计发现球形缺陷的存在显著地提高了裂纹的扩展速度.在针对劈拉试验的理论方面,Chianese等[9]利用傅里叶级数推导出带圆孔洞的劈拉试验应力解析解,王杰等[10]针对圆孔洞试件的劈拉试验,推导出了相应的拉伸强度建议公式.在数值模拟方面,崔圣华等[11]在试件中部添加团块缺陷,模拟结果发现缺陷会降低岩石强度;张华等[3]利用扩展有限元模拟劈拉试验,结果显示裂纹从混凝土试件的内置裂隙尖端起裂,扩展至加载端,模拟效果良好.

上述研究表明,初始缺陷会弱化脆性材料的力学性能.混凝土是一种典型的脆性材料,试验中普遍使用贯穿孔洞缺陷、球形缺陷来表征混凝土中的初始缺陷.实际上椭球形更能代表混凝土中的初始缺陷,这是因为当椭球形的长、短轴长度相差较大时,可以表征混凝土中的币形或狭长缺陷,当椭球形的长、短轴长度接近时,可表征混凝土中的球形缺陷.此外,混凝土具有拉伸强度远低于压缩强度的特性,在拉伸载荷条件下,初始缺陷的存在更易使混凝土发生破坏.因此,在拉伸载荷条件下,进一步研究椭球形缺陷大小对混凝土拉伸强度和裂纹扩展演化的影响,能够为混凝土类建筑物的耐久性及强度设计提供有意义的参考.

1 内置椭球形缺陷混凝土试件制备

1.1 混凝土配合比

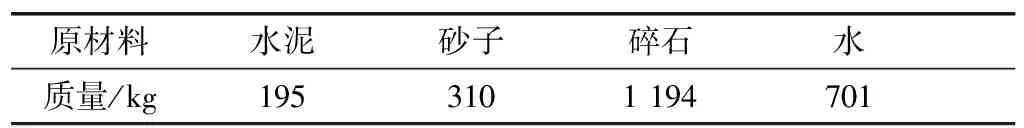

本研究的混凝土基体强度为C30,配合比如表1所示.原材料为双马牌P.C 42.5R复合硅酸盐水泥,细度模数为2.8的中砂,5~20 mm连续级配的碎石和自来水.试件尺寸均为Φ120 mm×100 mm的圆柱体.

表1 每立方米C30混凝土配合比

1.2 椭球形缺陷的制备

椭球形的形态可用方程表示为,

(1)

本研究以“a>b=c”的形式设计椭球形缺陷大小,共3种,即a=30 mm、b=c=5 mm,a=30 mm、b=c=10 mm和a=30 mm、b=c=15 mm.设计的最大椭球形缺陷占混凝土试件的体积率远低于混凝土中的孔隙率5.297%[12],从孔隙率的角度考虑,本设计的椭球形缺陷大小是合理的.

因云母、聚酯材料的弹性模量远小于脆性材料[5-6],将其用于模拟脆性材料中的初始缺陷.热塑性弹性体(TPE)材料的弹性模量远低于混凝土材料的弹性模量,因此本研究以TPE为原材料,利用3D打印技术制备出椭球形空心壳体,如图1所示,其厚度为0.4 mm,以此来模拟混凝土中的初始缺陷.

图1 尺寸为a=30 mm,b=c=15mm椭球形壳体实物图

1.3 浇筑流程

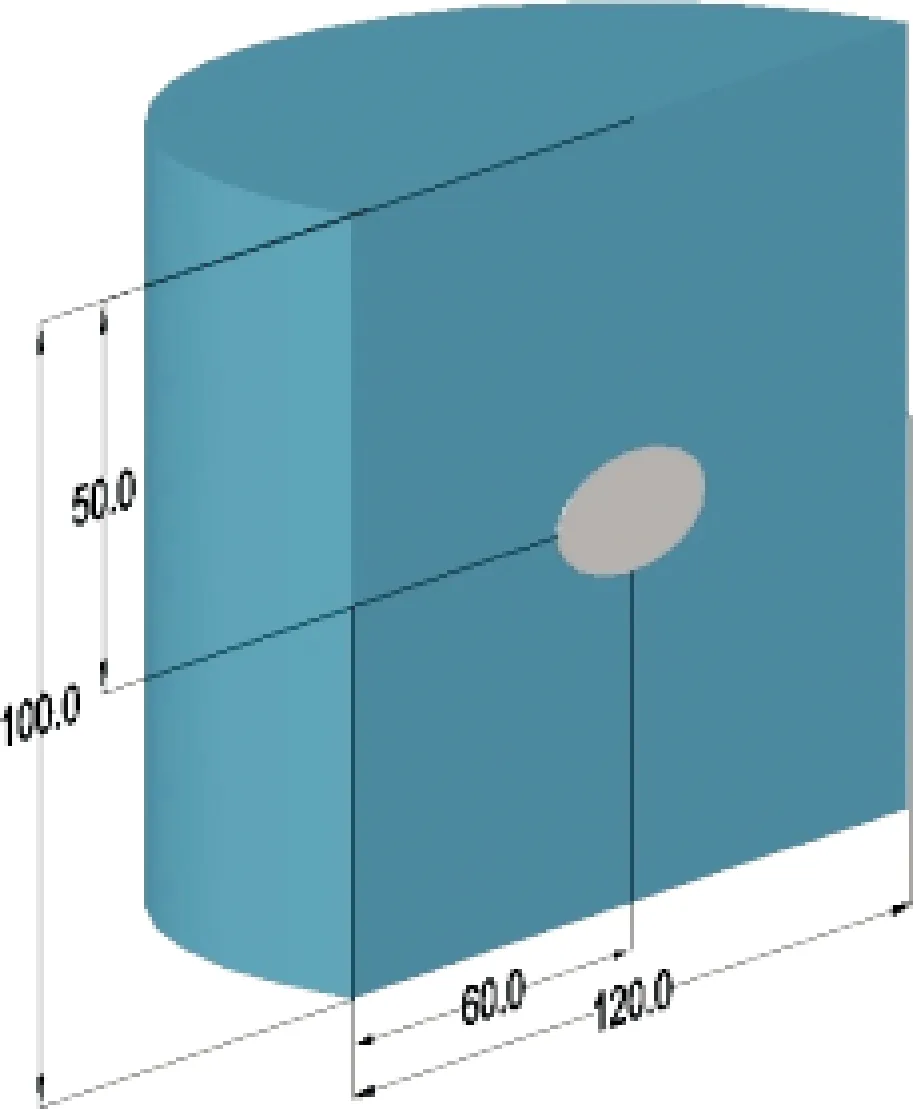

郭奇等[13]提出的分步骤浇筑法,能较为精确地将缺陷替代物预置于试件的中心,且不影响混凝土基体强度.本研究采用分步骤浇筑法,将椭球形壳体预置于圆柱混凝土试件的几何中心,定位效果图如图2所示,从而获得内置椭球形缺陷混凝土试件,对其养护28 d后进行劈拉试验.

图2 椭球形缺陷的定位效果图(单位:mm)

2 内置椭球形缺陷混凝土静态劈拉试验

2.1 劈拉强度公式简介

目前,劈拉试验(也称巴西圆盘试验)广泛应用于间接测量混凝土、岩石等脆性材料的拉伸强度,得到国内外相关规范的推荐[14-15].本研究以劈拉试验来获得混凝土的拉伸强度,其计算公式[14]为,

(2)

式中,P为施加在试件上的峰值载荷,/N;D为试件直径,/m;t为试件厚度,/m;σ为拉伸强度,/Pa.

每组工况重复3次试验,拉伸强度值的确定参照文献[14].

2.2 工况设计

设计3组椭球形缺陷(见1.2节)试件,1组完整混凝土试件(无椭球形缺陷),本研究共设计4组工况,每组工况准备3个试件.加载方式如图3所示,椭球形缺陷的长轴与加载轴方向一致,力加载率设置为0.5 kN/s.

图3 加载方式示意图

2.3 试验方法

试验在四川振通公路工程检测咨询有限公司20T万能材料机上进行,利用配套的引伸计获得裂纹宽度变化,采用HX-4E高速摄像机拍摄裂纹扩展及破坏过程,采样频率设置为500 Hz;试验的整体布置如图4所示.

图4 试验装置图

3 试验结果分析

3.1 内置椭球形缺陷混凝土试件的拉伸强度

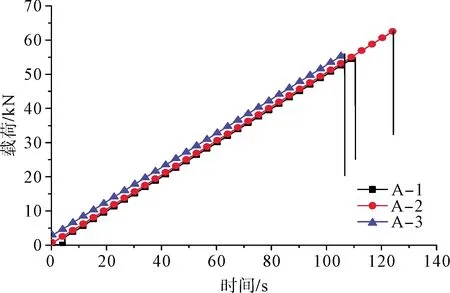

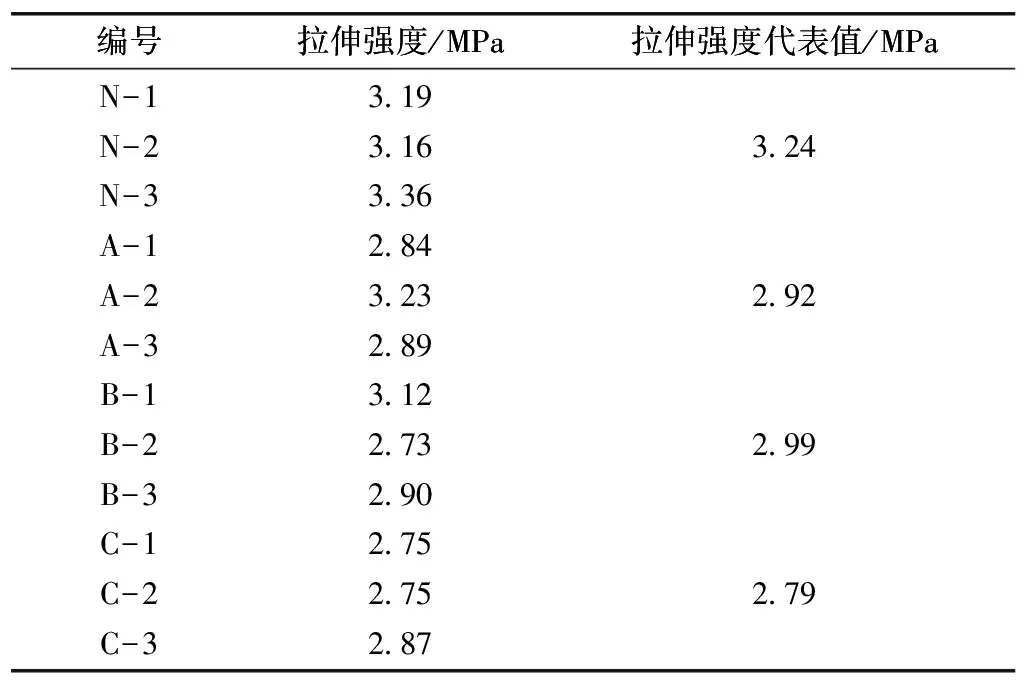

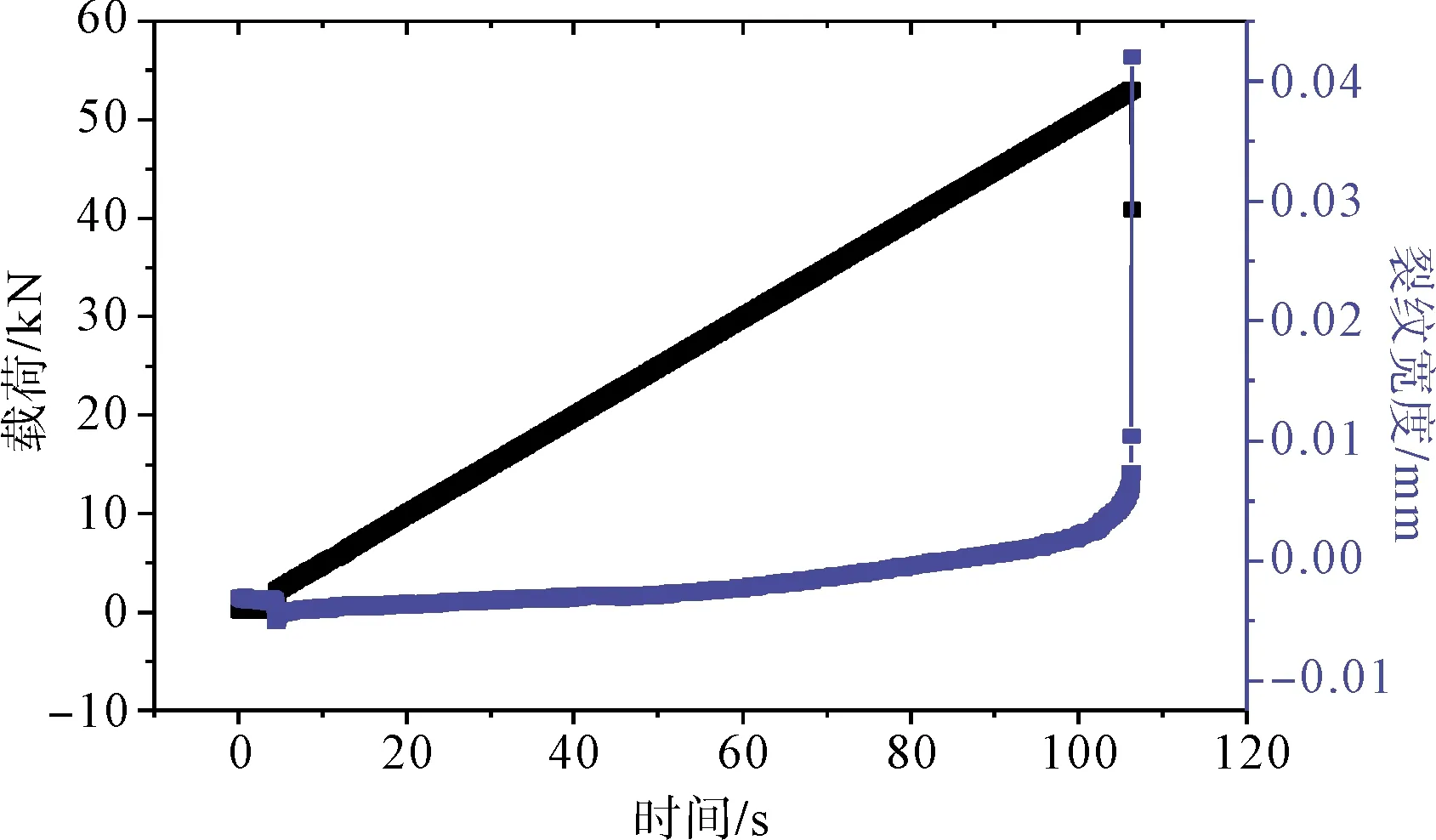

从万能材料试验机的数据采集系统中可获得载荷—时间曲线,如图5所示,取峰值载荷代入公式(2)中,便可得到相应的拉伸强度,如表2所示.

图5 典型的载荷—时间原始曲线图

表2 内置椭球形缺陷混凝土试件的静态拉伸强度表

从表2可得出,完整混凝土试件的拉伸强度为3.24 MPa,内置椭球形缺陷混凝土试件的拉伸强度均比完整试件的拉伸强度低,且最大降幅率达到了13.9%,表明椭球形缺陷试件对混凝土拉伸力学性能的影响较大;此外,随着椭球形缺陷试件短半轴的增加,试件的拉伸强度也会随之降低.

3.2 内置椭球形缺陷混凝土试件的裂纹扩展

利用引伸计可获得裂纹宽度的扩展变化,取典型试件的裂纹宽度变化进行阐述,如图6所示.

(a)内置椭球形缺陷试件C-1

由图6(a)可知,随着内置椭球形混凝土试件载荷的增加,裂纹宽度缓慢增加;当载荷达到最大峰值附近时,裂纹宽度突然增加,该现象与高速摄像机采集到的裂纹扩展现象一致,如图7(a)所示.从图中可以看出,在53 130帧之前的图片,均无肉眼可见的裂纹;在53 130帧时,试件的中心附近突然出现裂纹(如图圈中出现裂纹),随后裂纹迅速朝加载端方向扩展.说明在试验过程中,在达到峰值载荷前裂纹扩展缓慢,无肉眼可见裂纹;当达到峰值载荷附近时,裂纹迅速扩展,出现肉眼可见裂纹.

53 129帧 53 130帧 53 131帧

可将试件表面裂纹的扩展模式分为两个阶段:第一阶段为裂纹缓慢扩展阶段,该阶段的特点是,无肉眼可见裂纹,裂纹扩展缓慢;第二阶段为裂纹快速扩展阶段,该阶段的特点是,出现载荷峰值使裂纹快速扩展.

从图6(b)和图7(b)中的裂纹宽度变化和裂纹的扩展变化趋势来看,内置椭球形缺陷混凝土试件与完整混凝土试件的变化趋势是十分类似的.因此,可认为内置的椭球形缺陷对本研究的试件表面裂纹扩展模式的影响不大.

4 结 论

本研究通过对内置椭球形缺陷圆柱形混凝土试件进行静态劈拉试验,得出如下结论:对于“a>b=c”型的椭球形缺陷混凝土试件,当长轴a=30 mm且长轴与加载轴方向一致时,随着椭球形缺陷短半轴(5 mm≤b≤10 mm)的增加,试件的拉伸强度会逐渐降低;椭球形缺陷的存在会降低混凝土试件的拉伸强度;混凝土试件表面的裂纹扩展可分为前期缓慢生长,后期迅速扩展两阶段,且内置的椭球形缺陷对本研究裂纹两阶段扩展模式的影响不大.

致谢

感谢四川振通公路工程检测咨询有限公司提供的20T万能材料机.