V-N微合金钢焊接热影响区组织与力学性能研究

2021-07-09于全成顾大庆

于全成,顾大庆,麻 衡

(莱芜钢铁集团银山型钢有限公司,山东 济南271104)

V-N 微合金钢的应用要求其具有良好的焊接性能。目前,V-N 微合金钢板的生产主要是结合TMCP 工艺制成以确保力学性能,但是经控轧控冷所得的精细组织会因焊接热循环过程而快速长大,晶粒异常粗化也就是焊接过程中提到的粗晶热影响区(CGHAZ)[1-3]。不论是单道次焊接的 CGHAZ还是多道次焊接的临界再加热粗晶热影响区(ICRCGHAZ)都会产生局部脆性区(LBZ),较大的奥氏体晶粒尺寸不利于焊接接头的冲击韧性,厚规格的钢板往往需要较多的道次才能够将焊接坡口填满[4-8]。第一道次形成的粗晶热影响区会被第二道次的焊接过程进行类似于回火热处理过程,当第二次峰值温度Tp2位于Ac1~Ac3之间时,便会形成临界加热粗晶热影响区,Tp2小于Ac1为亚临界粗晶区(SCGHAZ),Tp2在Ac3~1 200 ℃时形成临界粗晶热影响区(SRCGHAZ),Tp2大于1 200 ℃时会形成二次粗晶热影响区(UACGHAZ),对焊接接头的性能有较大影响,因此研究焊接热影响区的组织和性能是极为重要[9-11]。

本研究主要是通过焊接热模拟来研究单、双道次不同线能量及峰值温度对CGHAZ 性能的影响,将冲击功和硬度作为评价CGHAZ力学性能的主要指标,应用OM、SEM 观察显微组织、断口及形貌差异,观察冲击断口处裂纹的扩展,研究其断裂机制,利用TEM 观察粗晶热影响区中V(C,N)的析出行为,应用EBSD分析组织的晶体学特征,研究了V-N微合金钢焊接粗晶热影响区显微组织、析出相析出行为和力学性能之间的关系。

1 试验材料及方法

试验用钢为30 mm厚度规格TMCP工艺生产的V-N微合金化钢板,试验钢的成分如表1所示。在MMS300 热模拟试验机上进行线能量为15、20、40、60 kJ/cm 的单道次焊接热循环模拟,研究了不同线能量下粗晶热影响区组织变化及冲击韧性情况。热模拟试样垂直于轧板轧制方向取样,试样尺寸为11 mm×11 mm×55 mm。焊接热循环过程模拟板厚为10 mm,依据2D Rykalin 数学模型制定试验工艺的热循环模拟曲线。

表1 试验钢的化学成分(质量分数) %

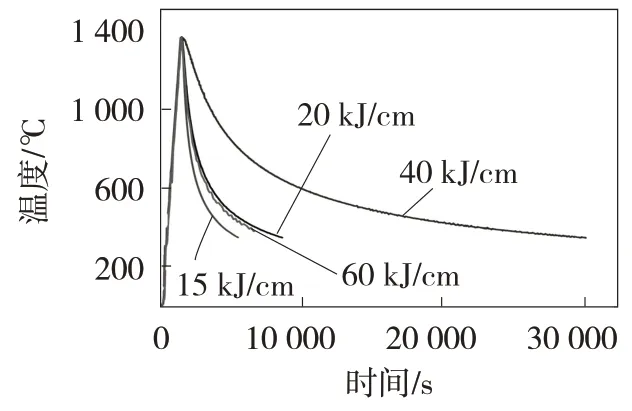

单道次焊接热循环曲线形状如图1 所示。实现具体工艺如下:试样先以100 ℃/s 加热至峰值温度1 350 ℃,等温1 s。根据公式反推出不同线能量下的t8/5。线能量由小到大对应的t8/5分别为12.38、22.01、88.04、198.08 s,每个工艺参数做4组,终冷温度为350 ℃。

图1 单道次焊接的热循环曲线

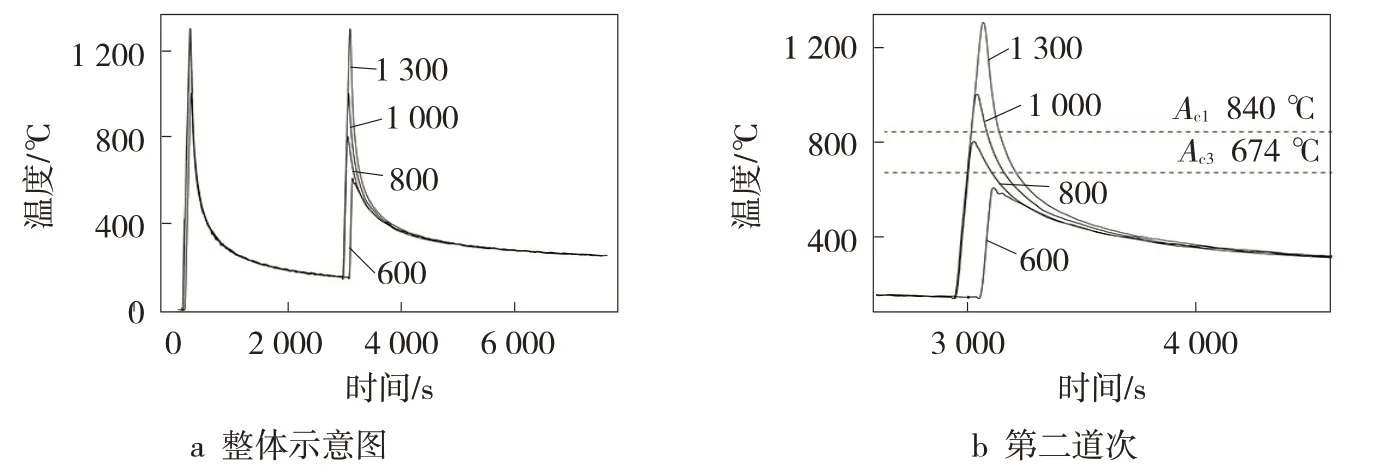

用Thermo-calc-2017bc 计算出试验钢的Ac1和Ac3分别为674 ℃和840 ℃。结合计算的数值,设置Tp2为4组不同的温度对应不同的区域,其中600 ℃对应SCGHAZ,800 ℃对应 ICRCGHAZ,1 000 ℃对应SRCGHAZ,1 300 ℃对应UACGHAZ。

双道次焊接热循环曲线如图2所示,第一道次的预热温度为20 ℃,加热速度为100 ℃/s,保温时间为1 s,线能量设定为15 kJ/cm,层间温度为150 ℃,对应的t8/5为12.38 s。第二道次焊接过程中,试样分别以 100 ℃/s 加热至 600、800、1 000 和1 300 ℃,之后等温1 s,终冷温度为250 ℃,线能量设定为15 kJ/cm,对应的t8/5为26.61 s。试验中测定出的焊接热循环曲线如图2所示,每个工艺重复进行4次试验。

图2 双道次焊接热模拟热循环曲线

组织性能检测的区域均在热电偶电焊处,焊接热循环试验后将试验后试样加工成标准的夏比v口冲击试样,尺寸为10 mm×10 mm×55 mm。冲击试验测试的是-20 ℃下试样的冲击性能,在摆锤试验机上进行,所参照的标准为ASTM E23试验标准。为应对试验过程中转移试样过程中的温度升高现象,将试样冷却温度下调3 ℃。相同焊接参数下的冲击试验进行4组,冲击功为计算的平均值。维氏硬度用FM700硬度计进行测定,施压载荷为500 g,载荷时间为10 s,每个工艺下测定10 个点取平均值。金相试样的取样位置定在检测热电偶处,研磨抛光后用4%硝酸酒精溶液进行腐蚀,之后,利用OLYMPUS BX53M 光学显微镜进行金相观察。原奥氏体晶粒平均尺寸采截线法,利用Image pro软件进行测定。关于晶界取向差的研究,试样经过12.5%的高氯酸酒精溶液进行电解抛光后,采用OLYMPUS BX53M 场发射扫描电镜EBSD 系统观察。TEM 试验利用FEI Tecnai G2 F20,加速电压采用200 kV,试样采用双喷处理,析出物的化学成分利用EDX进行测定。

2 试验结果

2.1 力学性能

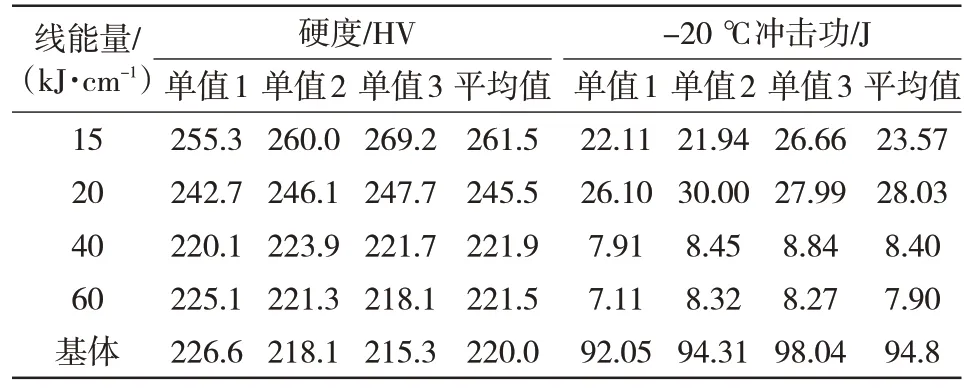

表2 为单道次焊接热模拟试验CGHAZ 的维氏硬度和-20 ℃条件下冲击功同线能量的关系。通过表2 数据可以发现,随着线能量的增加,热影响区的硬度减小。线能量15 kJ/cm 时,其硬度值261.5 HV 较基体220 HV 相差较大,容易造成局部应力集中。较大的硬度差和较低的低温冲击韧性会使实际的焊接接头出现局部脆性区。线能量20 kJ/cm 时,其硬度值与基体差别相比15 kJ/cm 时减少了50%,其低温冲击韧性相对较好。线能量40 kJ/cm 和60 kJ/cm 在硬度匹配上较为合理,与基体相当,但因铁素体的粗化,大大降低了冲击韧性,恶化了焊接接头性能。

表2 单道次CGHAZ的硬度和冲击韧性

从性能的角度来说,一般要求热影响区、焊缝和基体具有良好的匹配,这样在各个区域的变形能够更加均匀化,对焊接接头的应力集中起到了较为有效的缓解作用[12-13]。强化机制是对钢材的良好性能的直观解释,热模拟所得的粗晶热影响区的高硬度现象是由于以下几种强化机制[14-15]:置换原子(Mn、Si)和间隙原子(C、N)的固溶强化作用;位错强化作用;相变强化作用,主要为针状铁素体、马氏体、贝氏体及珠光体;析出强化作用,析出相为V(C,N);晶界强化作用。

表3为双道次焊接热模拟试验在线能量15 kJ/cm、不同Tp2条件下的硬度和冲击功。结合硬度与韧性的关系可发现,随着第二道次峰值温度的提高到1 000 ℃,冲击韧性明显提升,同UACGHAZ相比SRCGHAZ硬度有所下降。当峰值温度达到1 300 ℃时,二次粗晶热影响区主要为淬火马氏体组织,因此冲击韧性较差。

表3 双道次CGHAZ在不同TP2温度下的硬度和冲击韧性

2.2 显微组织

图3 为单道次焊接热模拟试验CGHAZ 不同线能量下的OM显微组织。当Q=15 kJ/cm时,CGHAZ显微组织由少量多边形铁素体、针状铁素体、贝氏体和少量马氏体组成。由于其相变强化作用,使其硬度最高,原奥氏体晶粒平均尺寸53 μm;Q=20 kJ/cm时,CGHAZ显微组织由部分板条贝氏体、粒状贝氏体及铁素体组成,原奥氏体晶粒平均尺寸157 μm,铁素体沿奥氏体晶界形成且原奥氏体晶界内部分针状铁素体开始形核,也能观察到贝氏体束形核位置的趋势;Q=40 kJ/cm时,CGHAZ显微组织为针状铁素体+粒状贝氏体+铁素体,原奥氏体晶粒平均尺寸163 μm,其中晶界铁素体的尺寸较20 kJ/cm线能量有明显增加;Q=60 kJ/cm时,CGHAZ显微组织为针状铁素体+少量粒状贝氏体+铁素体,原奥氏体晶粒平均尺寸325 μm,晶界铁素体尺寸明显增大。可看出随着线能量的增加,组织中铁素体的比重越来越大,原奥氏体尺寸和晶界铁素体的尺寸逐渐增加。有研究表明[16-17],影响原奥氏体晶粒尺寸的主要因素是再加热温度,当钢中的微合金元素充分回溶后就会出现原奥氏体晶粒异常粗化现象。与此同时,在高温冷却的过程中也会出现奥氏体晶粒粗化的现象。

图3 单道次CGHAZ在不同线能量下的金相组织

图4为经EBSD分析所得单道次不同线能量下CGHAZ显微组织的位相关系图和晶界取向差质量图。图中红线表示2~15°的低角度晶界,黑线表示>15°的高角度晶界。由位相关系图可看出,随着焊接线能量的增大,晶体位向图的颜色差越来越小,晶体的位相差越来越小。通过晶界取向图可看出,高角度晶界主要分布在晶界处,小角度晶界分布在晶粒内部。有研究表明,大角度晶界能够有效阻碍裂纹扩展,大角度晶界在裂纹扩展的过程中会导致裂纹发生转向,使裂纹扩展路径变复杂,提高冲击吸收功。线能量15 kJ/cm组织中板条状组织较多,大角度晶界主要分布在条状组织的晶界和多边形铁素体晶界处,组织中大角度晶界的比例更高;40 kJ/cm线能量下其大角度晶界主要在多边形铁素体晶界处,小角度晶界分布在晶粒内部;60 kJ/cm时,结合金相图可知其板条状组织逐渐粗化,同一区域面积内大角度晶界较少,15 kJ/cm和60 kJ/cm组织中小角度晶界的比例分别为58%和62%。

图5 为线能量15 kJ/cm 下双道次CGHAZ 在不同TP2 温度下的显金相组织和EBSD 晶界取向图。其中,EBSD晶界取向图中红线代表2~15°的低角度晶界,黑线代表>15°的高角度晶界。第一道次焊接热循环后,其组织可以参照图3a中所示,主要为针状铁素体、贝氏体及少量沿着原奥氏体晶界分布的多边形铁素体;Tp2=800 ℃时,原奥氏体晶界处富集多边形铁素体、部分板条贝氏体及少许粒状贝氏体,原奥氏体晶界内部的组织也以这三个为主,并且其中小角度晶界大都集中分布在铁素体内部,高角度晶界密集分布在细小的铁素体晶界处。大角度晶界有利于材料的冲击韧性的改善,大角度晶界的比重越大,对钢材的低温韧性具有促进作用;在Tp2=1 000 ℃时,组织中多边形铁素体的比重增加,尺寸变大,大角度晶界分布在多边形铁素体外侧,组织中存在细小的珠光体和M-A岛。

图5 双道次CGHAZ在不同TP2温度下的金相组织和EBSD晶界取向图

图6为线能量15 kJ/cm、峰值温度1 000 ℃下双道次CGHAZ的SEM形貌及C元素分布图。通过图中可以发现细小的M/A 岛均匀的分布在铁素体晶粒内部,并有部分M/A 岛沿着原奥氏体晶粒分布。利用image-pro软件测得M/A岛的尺寸较小一般都不到1 μm。在C 元素分布图中,根据色卡对比,其中蓝色越深代表碳含量越低。通过分布图,可以验证许多M/A岛沿着原奥氏体晶界分布的规律,整体碳含量不高,集中分布的区域也只是显示黄色。

图6 线能量15 kJ/cm、峰值温度1 000 ℃下双道次CGHAZ的SEM形貌及C元素分布图

3 分析与讨论

3.1 单道次焊接试验结果分析

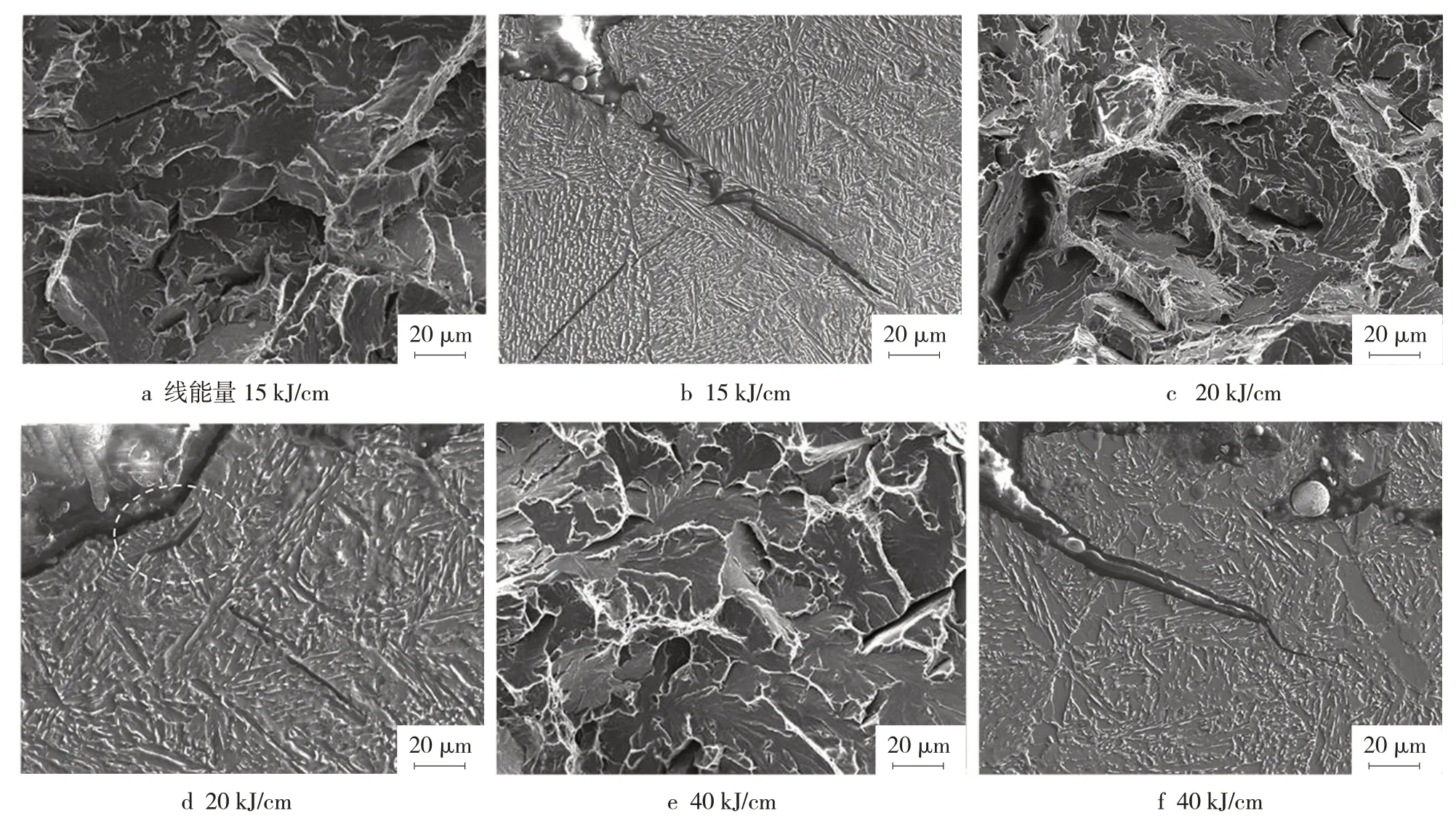

图7 为单道次CGHAZ 的冲击断口形貌与裂纹扩展SEM图片,通过图中可以看出明显的脆性断裂特征,在试验设定的线能量中每组的断裂方式都是以脆性断裂为主。从图7中可以看出线能量15 kJ/cm条件下,断口上存在着较大的解理面,表明裂纹扩展功较小,裂纹有的横穿粒状贝氏体组织,有的沿着板条状贝氏体近似直线扩展,这也是导致产生较大解理面的原因;20 kJ/cm 条件下,断口处呈现解理面同韧窝共存的现象,其解理面较15 kJ/cm的小,河流花样相对复杂,该条件下属于混合断裂机制,其裂纹扩展至铁素体区发生了塑性变形和转向,表明大角度晶界对裂纹扩展的阻碍作用;线能量继续上升至40 kJ/cm时,其断口形貌以明显的河流花样和解理小刻面为主,明显的低吸收功特点,解理面尺寸较大,表面平坦,降低了裂纹扩展所需能量,且裂纹均穿过粗大的铁素体直线扩展,表明该条件下整体的裂纹形成和扩展功显著降低,大大降低了冲击韧性。

有研究表明[18-19],纳米级析出V(C,N)能够有效促进晶内针状铁素体形核,该作用在图3中有很好的体现,针状铁素体对冲击韧性有一定的改善作用,但在高线能量条件下晶界铁素体粗大化会恶化材料的韧性。

图8 为线能量15 kJ/cm 下单道次CGHAZ TEM图片。图8a、b 为M-A 岛分布在铁素体基体上,根据贝氏体的定义,可以判断出该部分为贝氏体相组织,且多为粒状贝氏体。图8c、d 为组织中典型的板条状组织,包括板条状贝氏体和针状铁素体,该组织对钢中的强韧性具有较大的贡献,因此15 kJ/cm线能量下组织的冲击韧性相对较好。

图7 单道次CGHAZ的冲击断口形貌与裂纹扩展SEM图片

图8 线能量15 kJ/cm下单道次CGHAZ TEM图片

析出物形貌及化学成分如图9所示,在组织中弥散地分布着10~20 nm椭圆形及条状的VN析出相,从形态上分析,可能形成于原奥氏体内部的亚晶界或位错线等缺陷区域。

图9 线能量15 kJ/cm下单道次CGHAZ组织中析出物的TEM图片及EDX能谱图片

3.2 多道次焊接试验结果分析

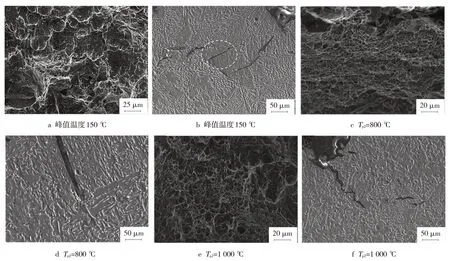

图10 为双道次CGHAZ 的冲击断口形貌与裂纹扩展SEM 图片。在Tp2=150 ℃的条件下时,其组织为针状铁素体、粒状贝氏体加少量多边形铁素体。有研究表明,针状铁素体会以V(C,N)为形核点在晶内析出,粒状贝氏体从原奥氏体晶粒处形核长大。该处裂纹扩展主要以直线形式横穿粒状贝氏体晶粒,冲击断口形成较大的解理面,扩展路径路过针状铁素体后会发生偏转导致细小的解理面形成。

图10 双道次CGHAZ的冲击断口形貌与裂纹扩展SEM图片

Tp2为800 ℃时,原奥氏体晶界处富集着些许多边形铁素体、部分板条贝氏体及少许粒状贝氏体,原先的粒状贝氏大都奥氏体化转变为超细晶铁素体。高角度晶界在细小的铁素体晶界处分布的更加密集,对裂纹的扩展有很好的抑制作用,结合图9c可以发现裂纹终止在细小的铁素体晶界处,断口处韧涡数量明显上升;Tp2为1 000 ℃时,冲击韧性最好,主要是因为小尺寸的多边形铁素体,增加了大角度晶界的比例,提供了较大的解理断裂的阻力,其裂纹扩展路径较为复杂,呈z 字型,整个断口都是典型的韧涡和极小的解理面。

V(C,N)析出和M-A 岛硬度较大,易成为裂纹源头,M-A岛的数量和形态都是影响韧性的重要因素。大的M-A 岛能够促进解理裂纹的形成,使热影响区中裂纹萌生能下降,棒状的M-A 岛有利于韧性,块状不利于冲击韧性。当M-A 岛细小均匀分布时有利于组织的韧性,由于受C 扩散的影响,组织中M-A 岛主要在边界处形成[20-21]。在低碳的含有较多的V(C,N)的奥氏体中能够为针状铁素体提供有效的形核点,铁素体形核长大后会将过冷奥氏体分割成若干细块,对M-A岛也有细化作用,此外随着V(C,N)的析出,消耗了部分C元素,使得偏聚在M-A岛上的C含量有所下降,因C是硬度正相关的元素,M-A 岛的硬度会有所下降,有利于改善冲击韧性。

4 结 论

本文研究了不同线能量下的单道次CGHAZ和不同二次峰值温度下的双道CGHAZ,分别研究了其组织演变、力学性能及析出行为,并分析了V(C,N)析出对CGHAZ组织性能的影响。

4.1 单道次焊接热模拟试验中,随着线能量的增加,组织中晶界铁素体的比重逐渐增大,且尺寸增大明显,原奥氏体晶粒尺寸也在逐步增加,硬度逐渐降低。V(C,N)能够促进晶内针状热铁素体形核,对冲击韧性有改善作用,但是在高线能量下,粗大的多边形铁素体晶界的恶化作用大于针状铁素体的改善作用,因而韧性较差。

4.2 双道次焊接热模拟试验中,Tp2为1 000 ℃时冲击韧性最好,主要是因为小尺寸的多边形铁素体,增加了大角度晶界的比例,提供了较大的解理断裂的阻力,对裂纹的扩展有很好的抑制作用,在对比试验中得到了较高的冲击韧性。

4.3 临界加热粗晶热影响区中存在细小均匀分布的M-A 岛,并有部分M-A 岛沿着原奥氏体晶粒分布,由于V(C,N)细化了M-A 岛,并吸收了C元素,降低了M-A岛的硬度,提高了材料整体的韧性。