分瓣解锁机构冲击特性分析与优化

2021-07-09叶耀坤柳元青陈虹百王文中

叶耀坤 1,柳元青 2,丁 锋 1,王 波 1,陈 昊 3,陈虹百 3,王文中

(1.北京空间飞行器总体设计部,北京 100094;2.北京无线电测量研究所,北京 100854;3.北京理工大学,北京 100081)

1 引言

解锁机构是实现航天器各个部件间可靠连接与分离的装置,其性能直接决定了舱段分离及太阳翼和有效载荷释放的可靠性。随着航天技术发展,对解锁装置的最大承载、解锁可靠性及分离冲击均提出了更高的要求,新型大承载低冲击的解锁装置的开发至关重要。

针对解锁装置低冲击的设计要求,国内外已开展了多种新型非火工解锁机构的设计及研究。按照工作原理的不同,可分为基于电磁制动、记忆合金及熔断/热致动的连接分离装置,上述各类非火工解锁装置在分离冲击、重复使用及安全性方面均显著优于火工解锁装置。

在分瓣解锁机构冲击特性研究方面,Christiansen等研发了由SMA驱动的分瓣螺母装置,通过加热预拉伸管状SMA,释放分瓣螺母径向约束,该解锁装置承载能力达到1.8 t,分离时间较长,为45 s;Yoo等研发了基于SMA丝收缩触发的分瓣螺母分离装置,分离时间约为50 ms,最大分离冲击为350g

;Duforet等研发了通电熔断触发的分瓣螺母锁紧机构,分离冲击小于2000g

,在火箭锥罩分离、降落伞门开启和散热器支杆压紧释放等场合得到应用验证。本文以一种新型非火工分瓣螺母解锁装置为研究对象,建立理论分析模型,并结合试验对装置的解锁冲击特性进行验证;在此基础上进一步提出降低解锁装置冲击的方法,为相关解锁机构的优化设计提供参考。

2 解锁冲击模型

2.1 解锁分离机构

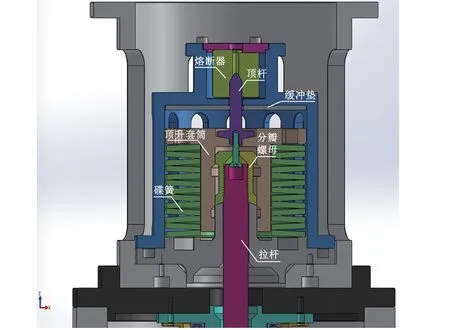

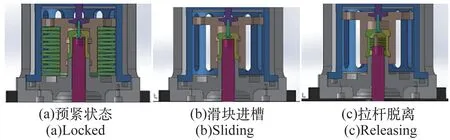

图1为新型分瓣螺母解锁机构示意图,机构主要由触发模块(熔断器、顶杆)、缓冲垫、储能元件(碟簧)和解锁模块(顶升套筒、分瓣螺母和拉杆)组成。初始状态下拉杆施加预紧力使得机构处于可靠连接状态,如图2(a)所示。通电加热后熔断限位环,顶杆和顶升套筒在碟簧力作用下向上滑动,运动一段距离后分瓣螺母上的滑块进入滑槽,如图2(b)所示。最终拉杆在下部拔销弹簧力作用下被拉出,实现机构的解锁。此机构的冲击来源主要是顶升套筒和缓冲垫的撞击及拉杆预紧力的释放,从工作原理分析,其冲击显著低于火工解锁装置爆炸产生的冲击。

图1 分瓣螺母解锁机构示意图Fig.1 Schematic diagram of release device with segmented nut

图2 分瓣螺母机构的解锁过程Fig.2 The releasing process of release device with segmented nut

分离装置整体外壳尺寸的最大直径为126 mm,解锁装置高度为262 mm,核心零件拉杆和分瓣螺母螺纹牙规格为M18。解锁装置连接状态下额定预紧力为90 kN,最大可承载120 kN。根据产品应用要求,解锁装置的最大解锁冲击要求不超过400g

,其中装置远场测试点的最大解锁冲击要求不超过100g

。2.2 有限元模型建立

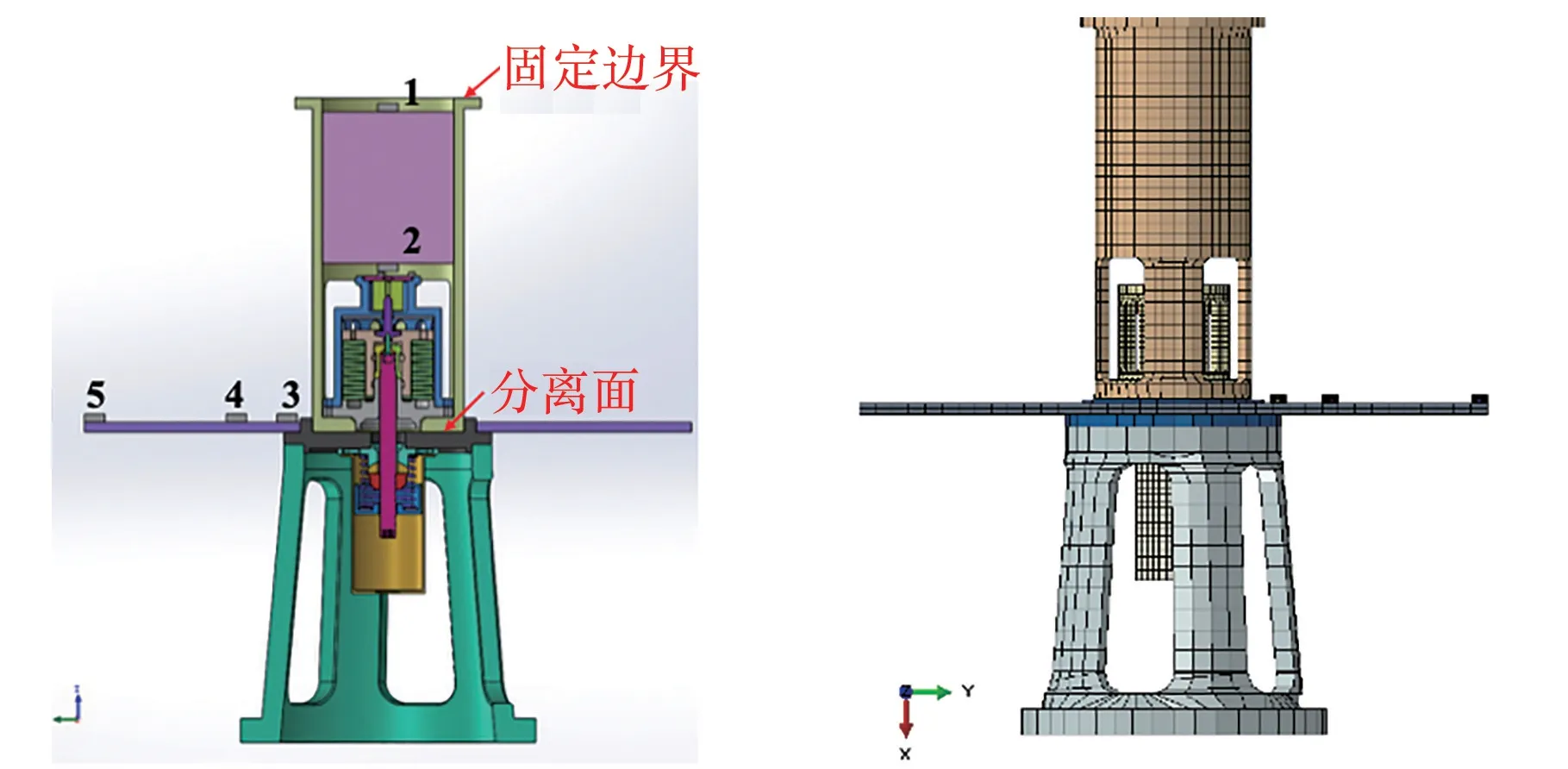

根据解锁机构试验要求,建立如图3所示的解锁冲击动力学分析模型,机构工装上壳体端面固定,碟簧采用非线性弹簧单元代替并设定初始预压缩力,拉杆施加9 t预紧力。在分离面轴线方向150 mm(测试位置2)和300 mm(测试位置1)处布置加速度监测点,以及分离面水平方向距中心轴线100 mm(测试位置3)、150 mm(测试位置4)和300 mm(测试位置5)处布置加速度监测点。机构内部各个零件间均设定接触和摩擦关系,部件采用C3D8R单元离散,单元总数约为8万。采用隐式动力学求解算法最终得到各个监测点的加速度响应。

图3 分瓣螺母解锁机构冲击分析模型Fig.3 The impact analysis mode of release device with segmented nut

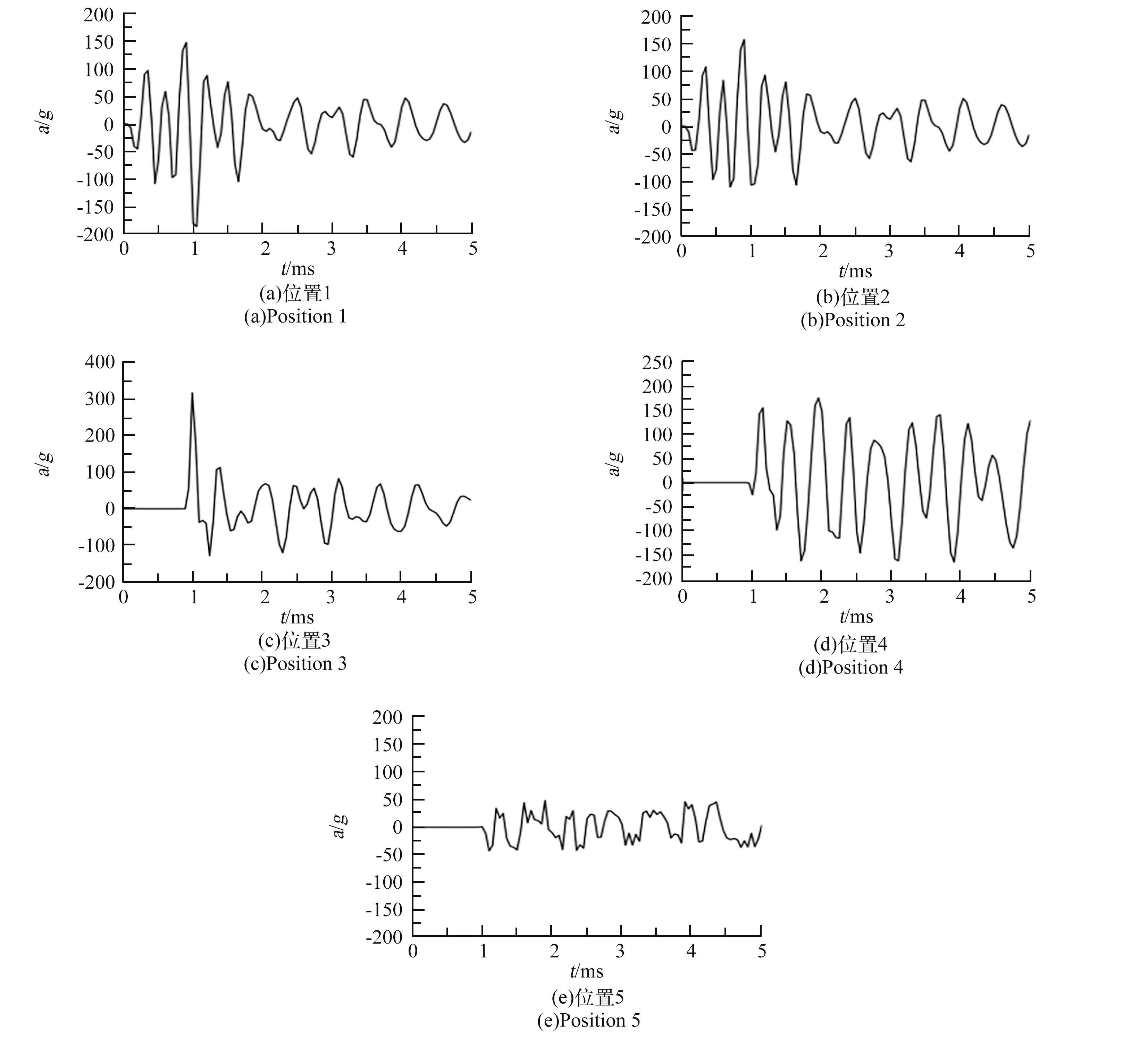

2.3 解锁过程冲击特性分析

基于建立的动力学模型,得到了测点1~5的冲击加速度时间历程曲线如图4所示。测试位置1~3的最大冲击峰值均出现在1 ms左右,此时顶升套筒撞击缓冲垫;此外,测点1~3的加速度随时间迅速衰减。位置4和5的加速度响应主要是由于分离面焊接工装板受冲击后的振动波动所决定的,冲击加速度在一段时间内等幅波动,且衰减速率较低。最大冲击加速度出现在位置3,其幅值为316g

,远低于火工品装置的解锁冲击加速度。

图4 不同位置轴向冲击加速度时间历程曲线Fig.4 The time history curve of axial impact acceleration in different locations

3 试验验证

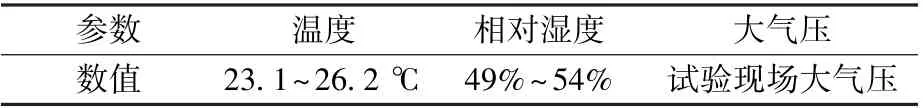

为验证解锁装置冲击动力学模型的准确性,进一步进行了原理样机解锁冲击测试。试验工装如图5所示,试验件刚性固定在试验工装的扩展台面上,加速度传感器的布置方式与图3一致。试验仪器及环境参数如表1、表2所示。

表1 试验仪器Table 1 Test instruments

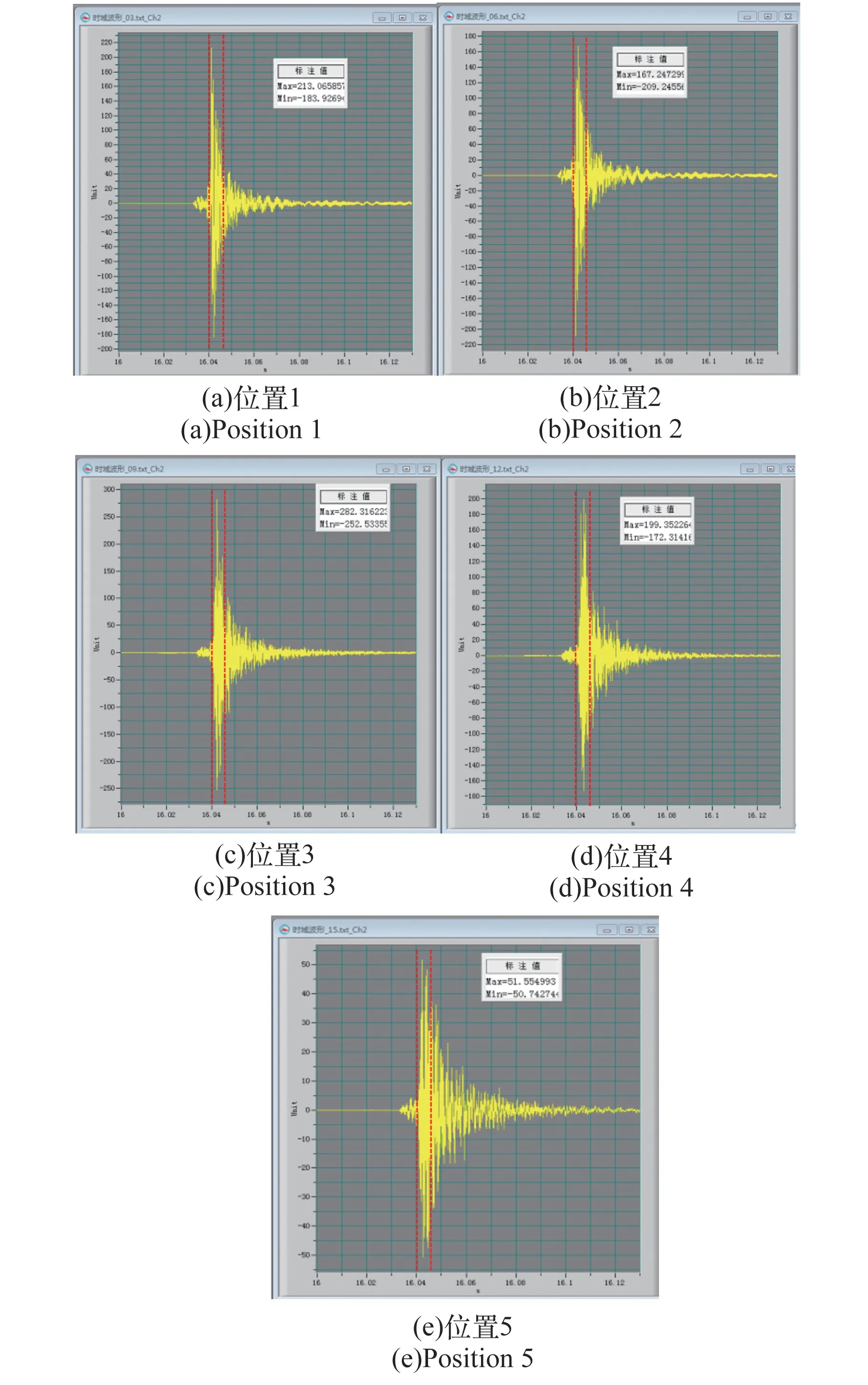

表2 试验环境参数Table 2 Test environmental parameters

图5 解锁装置冲击测试Fig.5 The impact test of release device

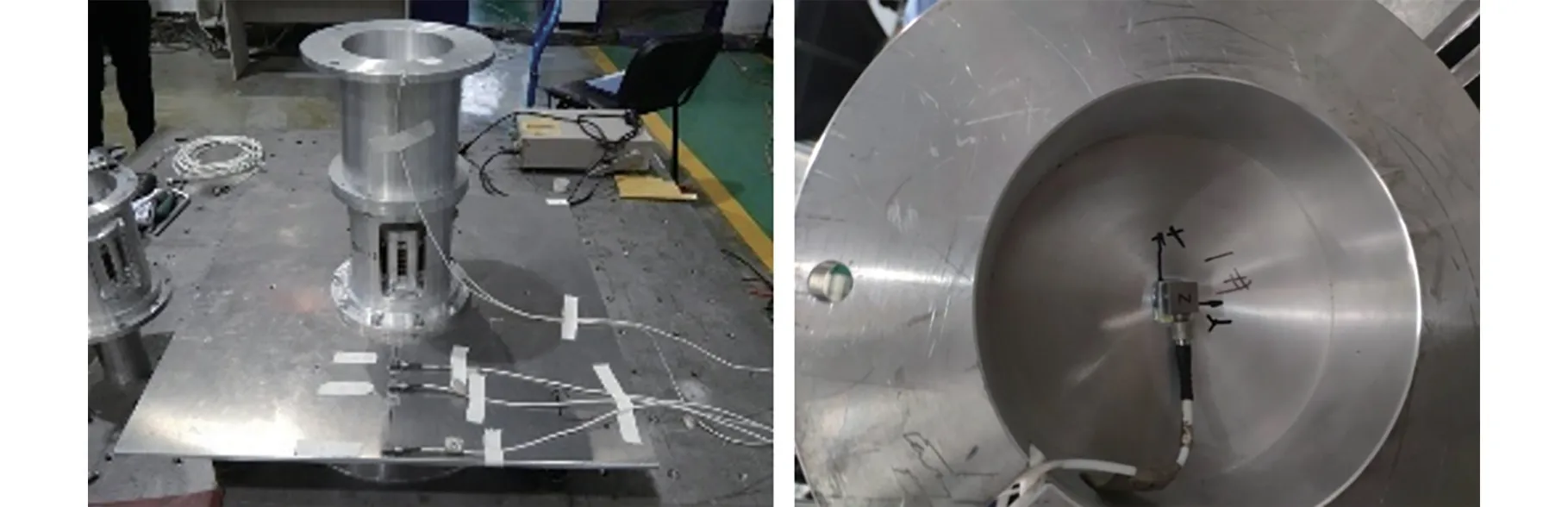

试验采样频率设置为96 kHz,加速度测点布置如图3所示,各测试点的测试加速度结果如图6所示。图中两条红色虚线间的结果为机构解锁前5 ms时间内的试验数据,结果表明,在近场测点1~3处的解锁冲击水平较高,在远场测点4~5处解锁冲击迅速衰减;其中测点3的解锁冲击水平最高约282g

,满足最高冲击水平不超过400g

的设计要求;测点5的解锁冲击水平最低,满足机构远场解锁冲击不超过100g

的设计要求。此外还发现,产品解锁冲击持续时间较短,约40 ms之后冲击降低至较低水平,即振动加速度幅值为峰值的10%。

图6 各参考点试验测试加速度Fig.6 The test acceleration at each reference point

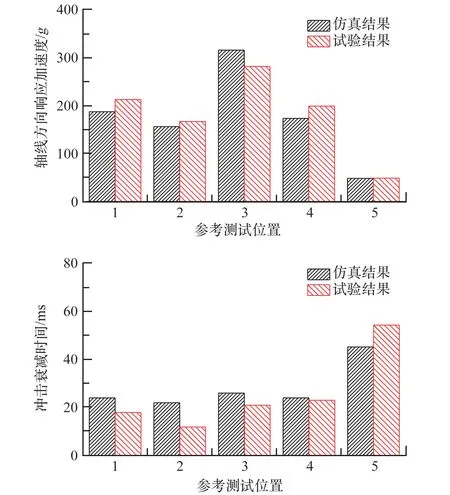

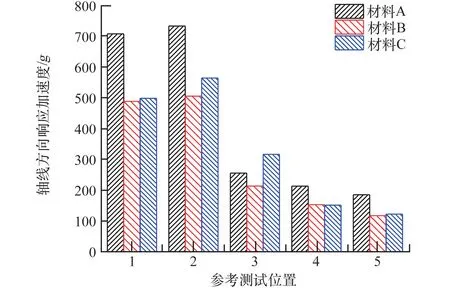

试验结果与仿真模型的加速度与冲击衰减时间的结果对比如图7所示。衰减时间可定义为冲击振幅衰减至其峰值10%时所经历的时间。由图可见,仿真模型预测结果与试验取得良好一致性,证明所建立的仿真模型可以准确反映解锁装置的动态冲击特性。

图7 仿真与试验的解锁冲击结果对比Fig.7 The comparison of releasing impact results between simulation and test

4 解锁冲击特性的影响因素分析

基于分瓣解锁机构的工作原理,可知解锁产生的冲击与碟簧和缓冲垫的设计参数有关,下面对相关参数的影响进行分析,提出进一步降低装置解锁冲击的方法。

4.1 缓冲垫参数的影响

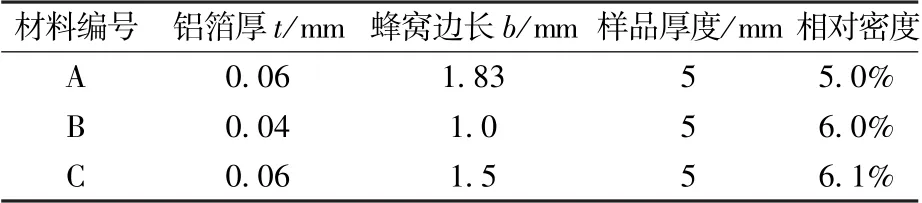

首先分析不同规格蜂窝铝的影响。仿真分析中均设定缓冲垫厚度为7.5 mm,碟簧片数为12,预压缩量为16 mm。不同规格蜂窝铝参数如表3所示,对应的应力应变曲线如图8所示。

表3 不同规格蜂窝铝参数Table 3 The parameters of aluminum honeycomb with different specifications

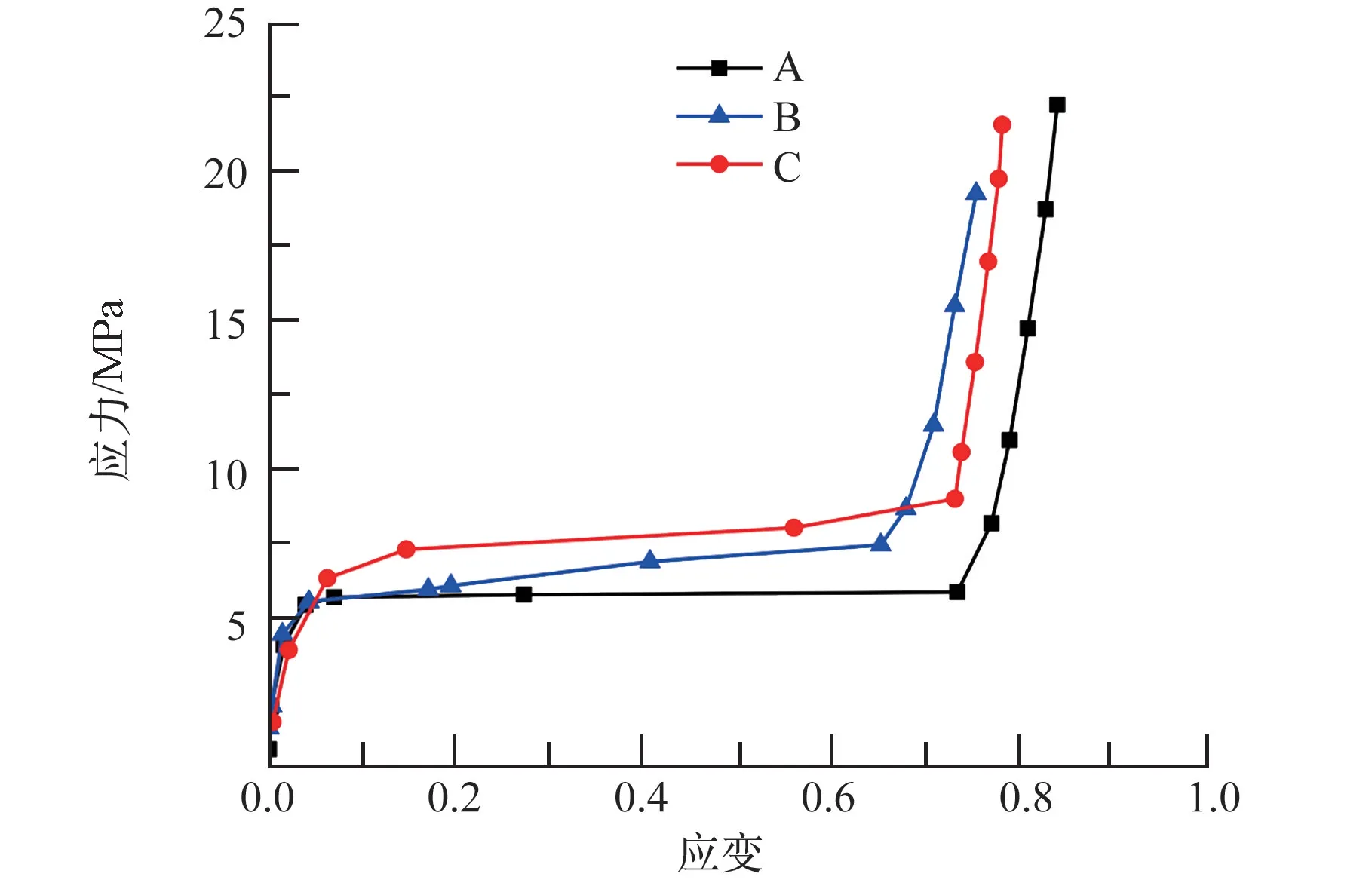

不同规格缓冲材料对最大冲击加速度的影响如图9所示,随着蜂窝铝相对密度的增大,最大冲击加速度的幅值呈减小趋势。结合图8的应力应变曲线可知,由于蜂窝铝相对密度增大,蜂窝铝屈服强度增加,吸收能量增大,因此可有效降低解锁过程的最大冲击加速度。

图8 不同规格蜂窝铝的压缩应力应变曲线Fig.8 The compression stress-strain curves of aluminum honeycomb with different specifications

图9 不同规格蜂窝铝对解锁冲击的影响Fig.9 Effects of aluminum honeycomb in different specifications on releasing impact

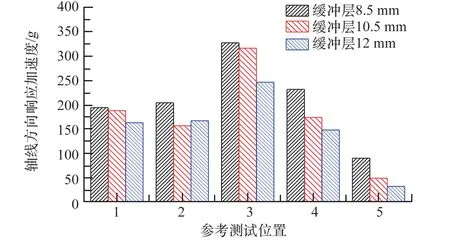

不同缓冲层厚度对解锁冲击的影响如图10所示,仿真模型设定碟簧预压缩量为10.5 mm,蜂窝铝厚度7.5 mm,规格采用B型号。随着缓冲垫厚度的增加,其受到碰撞后吸收的能量显著增大,因此解锁过程产生的冲击显著降低。缓冲材料厚度由8.5 mm增加至12 mm,其最大加速度由330g

降低至250g

。

图10 不同缓冲层厚度对解锁冲击的影响Fig.10 Effects of different buffer layer thickness on releasing impact

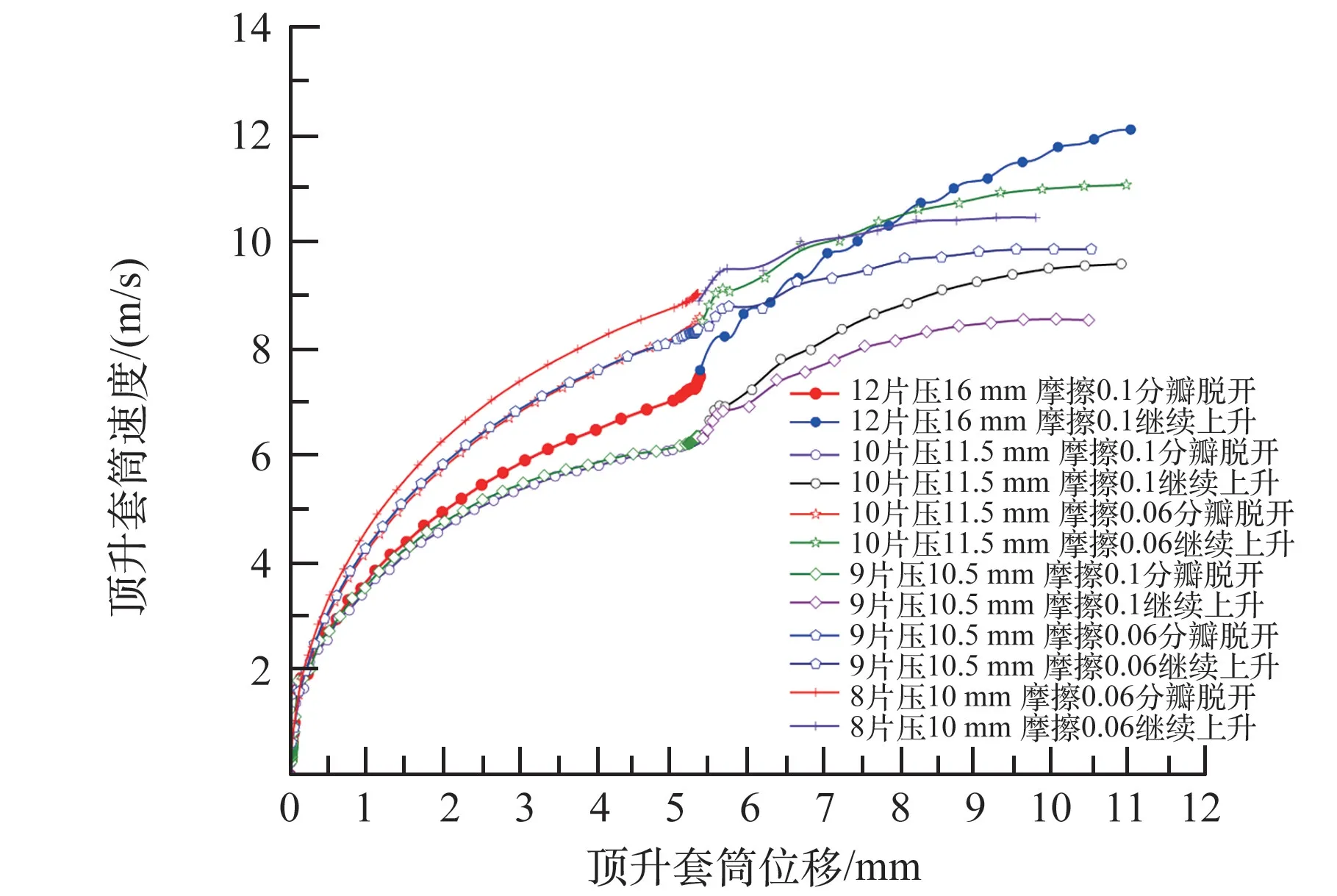

4.2 碟簧参数的影响

碟簧片数及预压缩量也会显著影响顶升套筒的受力和运动,造成套筒和缓冲材料相对撞击速度改变,最终影响机构所受到的解锁冲击。图11为不同碟簧参数对顶升套筒运动速度的影响。曲线可分为2个阶段,第1阶段滑块未进入滑槽(顶升套筒位移为0~5.5 mm时),顶升套筒受到碟簧力以及与分瓣螺母滑块间产生的滑动摩擦力,此时随着碟簧预紧力的迅速衰减,套筒运动加速度不断降低;第2阶段滑块落入滑槽,顶升套筒仅受到碟簧力,套筒继续加速直至撞击缓冲材料。由此可见,碟簧的设计参数需要同时考虑2个阶段的运动,共同进行优化选取,使得顶升套筒与缓冲材料的撞击速度最小。由图可知,碟簧选用9片并预压缩10.5 mm时,与缓冲垫的碰撞速度最低,此时机构解锁冲击最小。

图11 碟簧参数对顶升套筒运动的影响Fig.11 Effects of disc spring parameters on sleeve motion

5 结论

1)基于隐式动力学方法的仿真模型可以有效预测解锁装置的冲击特性,与试验结果一致;

2)非火工解锁装置解锁过程最大加速度约300g

左右,远低于传统火工解锁装置爆炸产生的冲击;3)增加缓冲垫相对密度和厚度以及适当减小碟簧片数和预压缩量均可以显著降低本文解锁装置的最大冲击。