焦炉上升管蒸发器失效分析和系统优化

2021-07-09蒋玄,江静

蒋 玄,江 静

(马钢股份公司炼焦总厂 安徽马鞍山 243000)

1 概况

2020年,我国生产焦炭约5亿吨,如果按每生产1吨红焦的高温荒煤气余热回收后至少能产生0.1吨0.6 MPa饱和蒸汽,如果全部回收利用,则至少可回收5万吨0.6 MPa的蒸汽,折合标煤约500万吨,可减排二氧化碳量1300万t/a,节能潜力巨大,荒煤气热能回收应用具有广阔的应用前景及经济效益,其低碳、节能减排的社会效益显著,行业运用前景巨大。随着国家节能环保产业政策的不断推进,近年来不少焦化企业逐渐投用了焦炉上升管余热回收技术,由于初期技术原因,多家企业投用该技术不久后就停用了。本单位6米焦炉上升管余热回收系统因进行了技术改进和优化,自2016年投产以来运行一直稳定,现场自动化集成度高,基本做到免维护。

2 上升管蒸发器机构原理

上升管余热利用换热装置结构为夹套内管铣槽式型,内管外壁铣成多条凹型槽加紧密外夹套,外加保温层外套,上下是碳钢(不锈钢)法兰连接。中心管程为圆柱形荒煤气通道,管壁夹套为汽水通道,蒸发器整体为合金无缝钢管,无焊缝;同时上升管换热器内管壁,经过特殊工艺处理涂覆有保护层作为主要受热面,采用耐腐蚀和耐高温性的材料,解决了上升管内壁耐腐蚀和耐高温的问题;上升管换热器外壁,采用抗腐蚀和氧化的不锈钢材质,最大程度的适应了焦炉的运行环境。此种结构优点有结构简单,不易结焦,能调控出口温度,外壁温度低于90 ℃以下。主要缺点有机加工成本高,槽内易产生堵塞,内管一旦堵塞会断水产生空烧,如果铣槽不均匀内管刚性就会降低,不能产生压力等级相对高的蒸汽,易受外力挤压产生瘪管现象。

3 失效力学分析

由于焦炉上升管底部末期温度为1000±50 ℃高温,且荒煤气成分含有H、HS、NH等导致金属性能降低等成分,普通材料无法发挥出正常的材料力学性能。容易发生换热器内部破裂导致漏水(见图1),损坏焦炉炭化室炉墙硅砖。

图1 蒸发失效状况

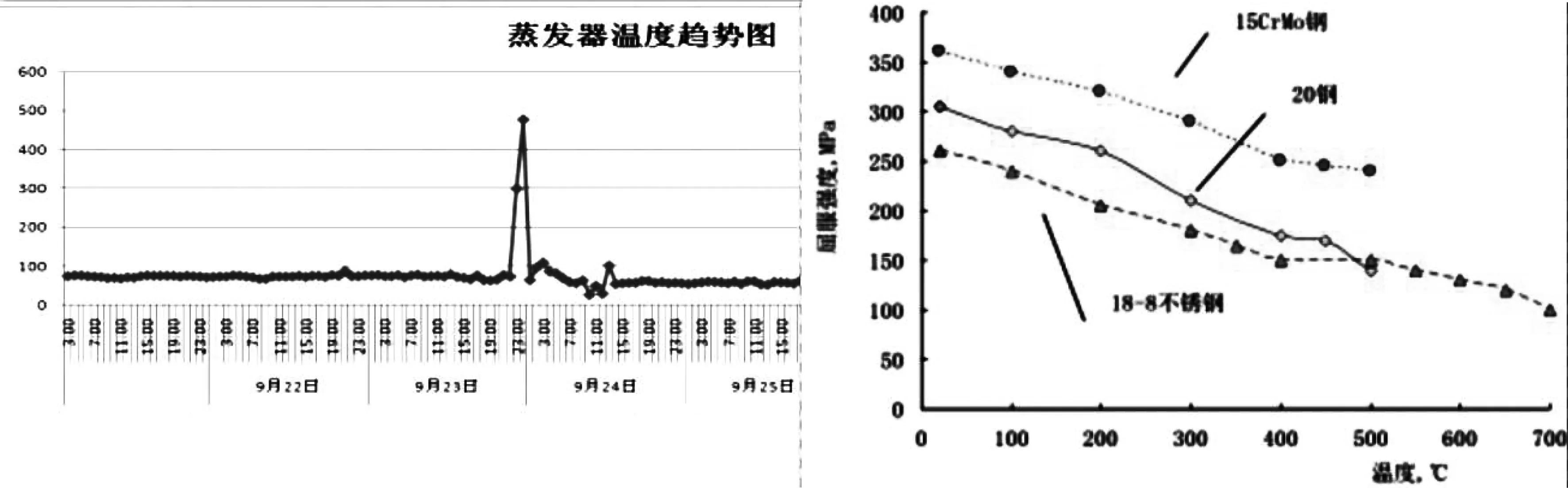

换热器材质以15CrMo和20 g为主,常温下抗弯曲、抗冲击和抗拉性能良好。换热器内部循环倍率过低导致换热不均,过度追求吨焦蒸汽产量或蒸汽品质将影响换热器工作稳定。一般换热器内部通水换热后,内壁温度控制在300 ℃以下,金属屈服强度保留有常温时的80%左右为宜。当循环倍率过低或吨焦产汽量过高时,换热器金属温度达到400 ℃甚至更高后(见图2),金属屈服强度迅速降低至原来的60%甚至更低,此时蒸汽温度越高压力也越高,高温高压加剧了换热器高温面的破坏程度。一般换热器内部压力控制在0.8 MPa-1.2 MPa为宜,过高压力甚至产生过热蒸汽时,将大幅降低换热器使用寿命。

图2 主要金属屈服强度和温度关系

4 系统优化和改进

4.1 蒸发器材质与结构优化

蒸发器内管采用壁厚22 mm的无缝钢管,材质选用15CrMo。内管外经铣床加工8×6的凹槽进行水循环产生蒸汽,进出口均用法兰形式连接,以达到高效换热的效果。夹套外壁厚8 mm20 g无缝管作为防漏水保护。

外壁用硅酸铝板保温,外加5 mm不锈钢板,外壁温度能保证在90 ℃以下。这样焦炉上升管周围可以大幅度降低温度。

在内外夹套中间增加同材质的膨胀节,以调节整体变形处理。

上升管上部连接法兰用不锈钢锻件。厚度为34 mm—36 mm。下部插入炉体部分用耐高温不锈钢制作,以防长时间高温的烧烤产生变形。

4.2 蒸发器内部涂层

内壁喷涂LED单晶硅和氧化铝混合物1 mm涂层,防止了内壁结焦,并与内管的热膨胀系数吻合,不会有裂缝现象出现。喷涂工艺尤为重要,直接影响图层使用寿命和防结焦性能。上升管换热器内壁表面均匀光滑,无死角,不易凝结,从而尽可能的降低了焦油在内壁的凝结结焦。本系统自投用运行6年以来,基本免维护,上升管内部清扫劳动强度极大降低。

4.3 设置蒸发器管程温度检测报警系统

由于现场工况恶劣等各种突发状况的发生,容易导致上升管蒸发器内部破裂,水将涌入炭化室,对炭化室产生破坏、甚至发生蒸发器爆炸等重大危险情况的发生。不仅对焦炉的生产产生重大的影响,同时还有可能存在重大的安全隐患。针对蒸发器运行工况方面,本单位系统投运初期安装了温度监控系统(见图3),并申报了温度检测和控制相关知识产权。每根上升管都安装了测温元件,连续不断对每一根蒸发器进行温度跟踪测量并实现数据存储处理。一旦上升管蒸发器管路发生堵塞、突然停供应介质、以及上升管蒸发器发生泄漏时,提前测得蒸发器温度的变化,当上升管温度超过设定预警值,报警装置就会立刻报警。

图3 蒸发器温度监控系统

根据温度变化情况判断蒸发器的运行状态,给整个焦炉上升管余热回收系统提前预警,提醒岗位操作人员、工程技术人员及时检查、采取防范措施。防止蒸发器内部漏水损坏炭化室炉墙、蒸发器缺水烧坏以及堵塞等原因造成的爆炸的情况的发生。后期还将实现数据存储分析后上传云端,通过手机APP实现终端数据随时随地查询。

4.4 热力系统改进

由于上升管余热回收技术近几年才在焦炉上大量运用,各家系统和材质存在不足之处。如:由于上升管蒸发器进水阀位置设置不合理,导致炉头边火道测温困难;吨焦产气量随着内部结焦增多而降低;循环倍率过高系统产生振动和噪音;热力系统自动压力平衡放散等,后期均进行了优化改进,实现了系统运行安全稳定可靠的效果。

表1:余热回收投用后上升管表面温度/℃

5 结语

焦炉上升管余热利用蒸发器随着内部工作温度的升高吨焦产气量上升,蒸发器使用寿命相应缩短。

增加内壁涂层有效减少石墨沉积,缓解因结焦影响换热效率。

采用换热器温度监测预警系统能够及时发现、有效追踪换热异常工况,避免蒸发器失效漏水情况发生。

合理制定热力系统循环倍率直接影响蒸发器使用寿命。