含铜工业污泥无害化资源化处理技术探讨

2021-07-08周瑞生刘红芳

周瑞生,刘红芳

(江西华赣瑞林稀贵金属科技有限公司,江西宜春 331100)

含铜、金和银等金属的工业污泥主要包括金属表面处理及热处理加工产生的表面处理废物HW17,玻璃制造、常用有色金属冶炼、电子元件制造产生的含铜废物HW22,常用有色金属冶炼产生的有色金属冶炼废物HW48等[1]。处理处置此类工业污泥的传统方法为火法熔炼。该方法是将这类污泥作为固体燃料投入火法熔炼炉中燃烧,使其释放出能量并转化为高温燃烧气和少量性质稳定的固体残渣[2-3]。火法熔炼的灰分可用作生产水泥、砖、陶粒等原料,使金、银、铂、钯、铑、硒、碲等元素被固定在建筑材料中,防止其重新进入环境[4]。然而,工业污泥的热值不高[5],且大部分含有价金属,具有极高的,潜在利用价值。与此同时,如果对这些工业污泥处理不当,使其中的有害元素浸出,会对自然生态环境造成不良影响。为了充分利用其中的有价金属,避免其对环境的二次污染,世界各国都在大力发展高效的工业污泥处置和综合利用技术,将工业污泥中有价金属提取出来,使其无害化、资源化[6-7]。

基于传统火法熔炼方法处理不彻底、产物不稳定、难以实现资源化利用的难题,本文针对电镀污泥提出一种无害化资源化处理方法即采用铜为捕集剂,捕集工业污泥中含有的金、银、铂、钯、铑、硒、碲等有价元素,并对其他残渣进行水淬,该方法通过小规模工业试验,取得了良好的经济效益和环保效益。

1 材料与方法

1.1 材料来源

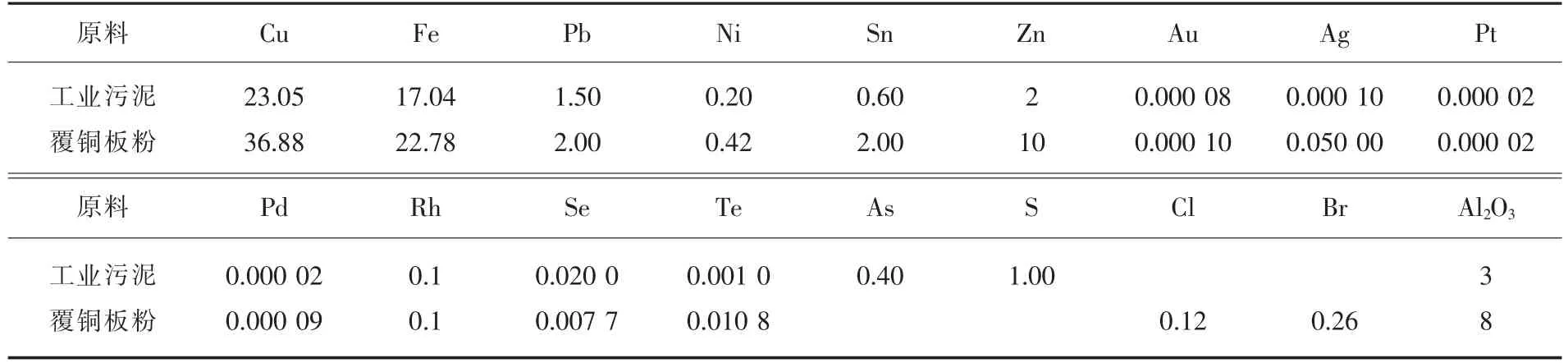

本项目以电镀行业镀铜产生的工业废水处理污泥和外购的覆铜板粉为原料,以石灰石、石英石、废铁作为熔炼造渣剂,且石灰石、石英石、废铁中不含铜和稀贵金属。工业废水处理污泥和覆铜板粉成分如表1所示。

表1 工业废水处理污泥和覆铜板粉成分 %

1.2 试验方法

采用熔池熔炼工艺处理含铜工业污泥,检测原料成分含量,在已有经验基础上进行优化调整,得到最佳的原辅料配伍比例。对于工业污泥无害化后的产物浇铸的铜锭和水淬渣,则根据《粗铜》(YS/T 70—2015)、《工业固体废物采样制样技术规范》(HJ/T 20—1998)的要求进行采样,各取5个样品。分析铜锭中稀贵金属的含量,鉴定水淬渣的固体废物属性。

1.3 分析仪器

主要检测仪器包括便携式多参数分析仪(No F163)、AFS-2203E双道原子荧光光度计、NexION300X电感耦合等离子体质谱仪和CIC-100离子色谱仪等。

2 处理工艺流程

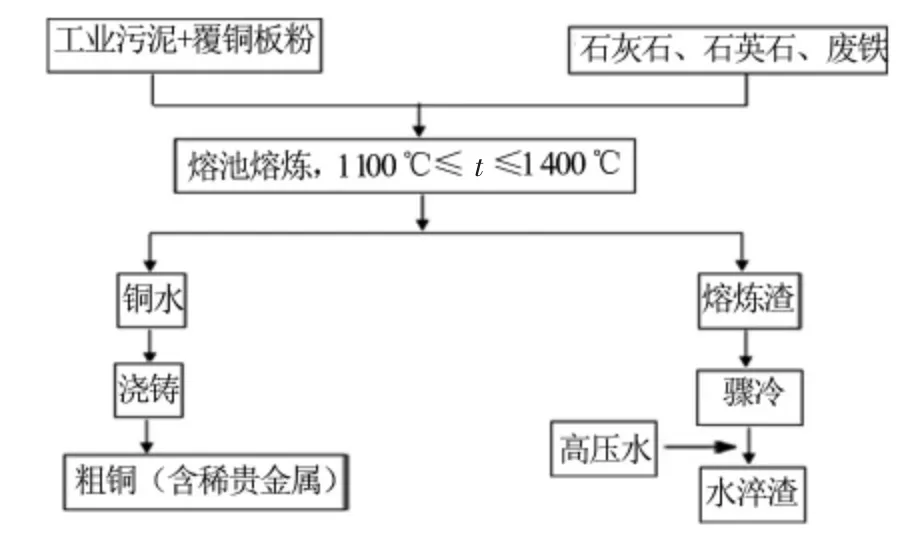

将经过干燥后含水率为40%的工业污泥与覆铜板粉进行机械混合,再将其与石灰石、石英石、废铁等熔炼造渣剂混合。混合后的物料通过运输皮带、料仓和计量皮带送入熔池熔炼。维持熔池温度在1 100~1 400℃范围内,可减少局部过度燃烧的情况发生,同时抑制氮氧化物的生成。在高温条件下,熔融状态下的铜对金、银、铂、钯、铑等稀贵金属元素进行捕集。

持续不断地向熔池内添加原料、辅料,待通过探测棒测量到熔池内的铜水达到设定的液位高度后,熔池排出铜水和熔炼渣。铜水、熔炼渣分别经不同溜槽排出,铜水经浇铸得到富含稀贵金属的粗铜,实现有价金属的综合回收;熔炼渣则通过0.5~0.6 MPa的高压水骤冷后得到颗粒状水淬渣,用于铺路或作为水泥原料,从而实现工业污泥无害化资源化处理。

覆铜板粉中的有机成分在熔池和二燃室中充分燃烧,产生的工艺烟气先后经过余热锅炉+急冷塔+活性炭喷射器+布袋除尘器+高效管式洗涤塔等的净化设备后,烟气中的污染物含量可控制在排放限值内,从而实现达标排放。

工业污泥处理工艺流程如图1所示。

图1 工业污泥处理工艺流程

3 影响因素分析

3.1 原料成分属性的影响

本项目处理的原料为处理电镀行业镀铜废水所产生的工业污泥,其中包含Cu、Ni、Au、Ag、Pt、Pd、Rh、Se、Te、Fe等有益元素,以及Zn、Sn、Sb、Bi、As、Cl、Br、S、Cr、Al、Pb等有害元素。这些元素在熔炼造渣过程中对工业污泥无害化、资源化处理分别产生不同的影响:1)Fe是熔炼造渣元素之一,在生产过程中不可缺少。2)Cu、Ni、Au、Ag、Pt、Pd、Rh、Se、Te等则是处理的目标元素。这些元素在熔炼过程中进入粗铜中,可以提高粗铜的售价。3)Sb、Bi、As等元素是铜电解过程需要严格控制的杂质元素。粗铜外售时,需要对这些元素进行扣杂,从而降低粗铜的售价。4)Cl、Br、S等元素在熔炼过程中进入烟气,会增加烟气处理系统的负荷,从而增加生产成本。5)Cr、Al等元素的氧化物熔点比较高,如Al2O3熔点2 980℃、Cr2O3熔点2 435℃)。在熔炼过程中,Cr、Al等以氧化物形态进入炉渣中,导致炉渣熔点升高、黏度增加、流动性变差。

3.2 原辅料投入量相关性分析

经过不断的试验,采用多因素分析法计算样品原辅料的较佳投入比例。试验过程中发现,原辅料配比对含铜工业污泥无害化资源化产生显著影响。覆铜板粉与工业污泥投入的比例与两者的含铜量存在着负相关关系,即覆铜板粉或工业污泥中所含铜量越高,需要投入的覆铜板粉越低。同时,所需要的造渣剂量也相应减少。

试验原料中覆铜板粉、工业污泥投入较佳质量比为1∶2。而作为熔炼造渣剂的辅料石灰石、石英石、废铁投入较佳质量比为(15~20)∶10∶1。覆铜板粉含铜越高其需要投入的量按比例降低。

4 试验结果及分析

针对采用较佳原辅料配伍浇铸得到的铜锭以及水淬渣进行检测分析,得出采用该工业污泥处理工艺的效果。

4.1 有价金属回收率

对浇铸的铜锭进行检测分析,根据入炉原料中各类有价元素含量与产出铜锭中有价元素含量,计算出有价金属回收率。其中,Cu的回收率为98.7%,Ni的回收率为98.2%,Au的回收率为98.0%,Ag的回收率为97.5%,Pt、Pd、Rh、Se、Te的回收率统计不完全。

由此可知,工业污泥和覆铜板粉中的Cu、Au、Ag、Ni回收率较高,具有一定的经济价值和较大的环境效益。

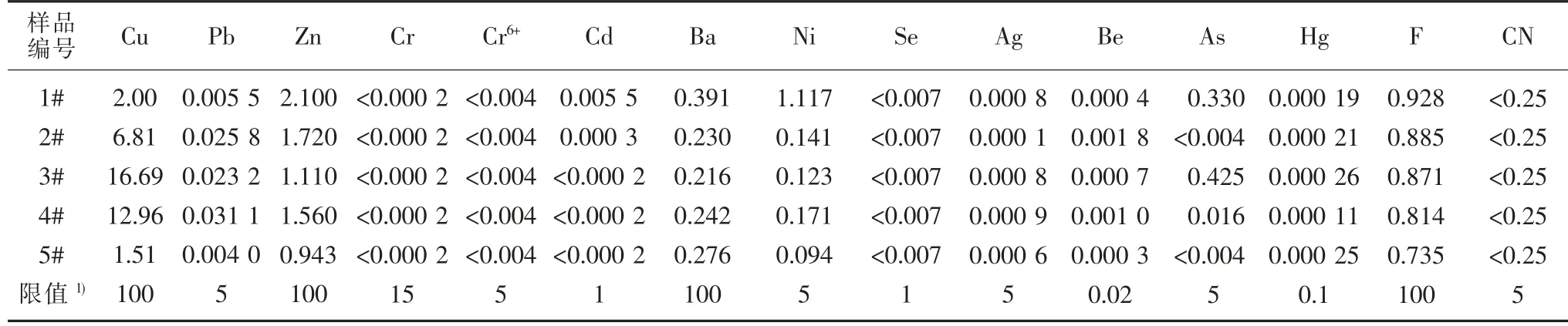

4.2 水淬渣的危险特性分析

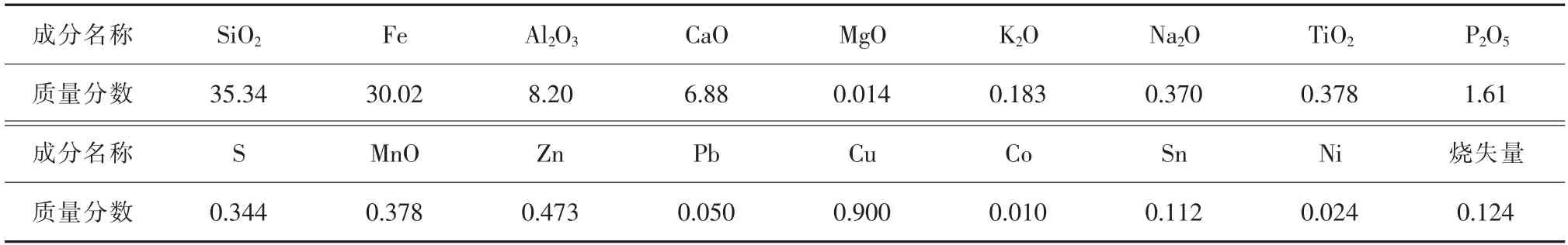

根据《危险废物鉴别技术规范》(HJ/T 298—2007)、《固体 废物 浸出毒性 鉴别》(GB 5085.3—2007)、《危 险 废 物 鉴 别 标 准 腐 蚀 性 鉴 别》(GB 5085.1—2007),对水淬渣进行取样鉴定。水淬渣呈黑色颗粒状,直径约1~5 mm。水淬渣以Si、Fe、Al、Ca为主,且呈弱酸性,不具有腐蚀性、浸出毒性等危险废物属性,为一般工业固体废物。具体分析检测结果见表2、表3。

表2 水淬渣(干基)主要成分分析结果 %

表3 水淬渣浸出毒性和腐蚀性指标检测结果 mg/L

5 结论

利用铜能捕集稀贵金属的特性,将固体废物属性为危险废物的含铜工业污泥与覆铜板粉等含铜较高物料,以石灰石、石英石和废铁等为造渣剂,通过高温熔池处理,实现了危险废物的无害化、资源化,具有较大的经济价值和较高的环保效益。熔炼渣经过高压水骤冷后成为水淬渣,以玻璃体为主,对外环境的影响较小。熔炼水淬渣的固体废物属性为一般固体废物。高温熔池处理过程尾气污染控制至关重要,需要保证对应的环保设施正常运行,实现尾气达标排放。