基于负荷特性的钢铁企业超短期电力负荷预测

2021-07-08郝飞解凯孔亮黄斌

郝飞,解凯,孔亮,黄斌

(1.南京南瑞继保电气有限公司系统软件研究所,江苏南京 211102)

(2.中天钢铁集团有限公司,江苏常州 213000)

在超低排放,碳达峰、碳中和,较严格的钢铁环境保护标准的推进下,绿色发展已经成为大多数钢铁企业共同追求的目标。对于企业电网而言,要能够充分吸收大电网的先进技术,在智能电力调度方面进行更多的应用实践,不断增强自身电网的灵活性和经济性[1]。另外,钢铁企业的用电特点与地区电网有着明显的不同,要做好电力供应服务。钢铁企业属于大工业用户,电网公司按照两部制电价进行电费收取。对于采用需量进行计费的企业,可以通过电力需量控制的技术手段降低需量电费,提高企业的用电效率[2]。能源预测是制定能源供应计划的基础,钢铁企业电力负荷预测由于主工序运行工况和生产计划的影响,表现出了大幅度冲击波型的特征,增加了预测的难度,降低了超短期预测的精度。因此,要实现提高企业用电效率,降低成本的目标,需要围绕企业关口负荷建立完善的预测系统,并结合企业的工序负荷特性,采用匹配的预测方法,来提高企业负荷预测的准确性,为企业提供科学用电、节约用电的负荷管理平台。

本文以某大型钢铁企业供电网络为例,建立企业关口预测的拓扑模型,确定工序分量的预测点。通过对不同工序负荷特性分析,依据综合指标数据将负荷进行分类,并自动匹配预测模型及算法。基于电力二次一体化调度平台构建企业关口负荷预测系统,分析了各个预测点的样本数据的获取、外部影响因素的处理等环节的处理方法,并详述了工序负荷的负荷特性综合指标体系的构建、预测模型自动匹配的依据、预测结果的交叉验证、分量预测结果的叠加等内容,最终生成关口不同时间粒度的关口预测结果。最后将预测系统与企业电力需量控制相结合,建立自上而下、目标统一的调控系统,完善负荷管理与控制系统功能,提高企业的用电效率。

1 工序负荷特性分析

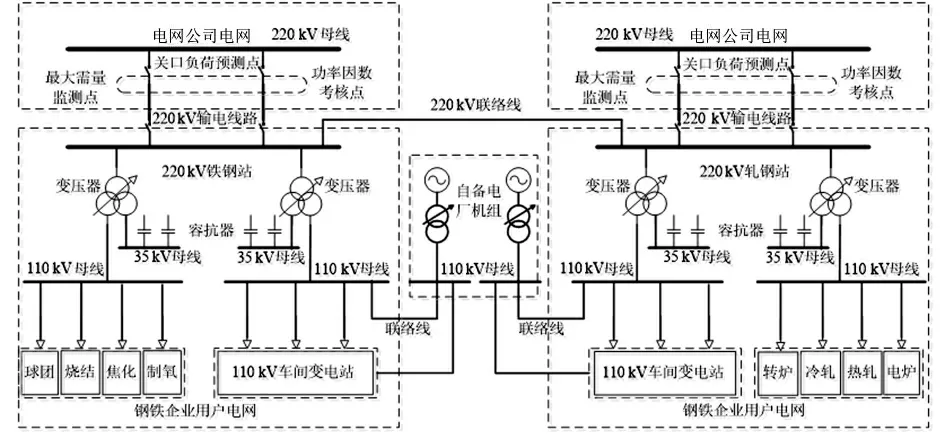

1.1 供电网络分析

某大型钢铁企业的供电网络如图1所示。该企业电网有2座220 kV变电站,每座变电站通过2条220 kV输电线路与外电网相连,变电站之间通过联络线连接。其中,将220 kV线路设定为关口负荷预测点,同时也是企业最大需量监测点和功率因数考核点。站内各有2台三卷变压器,其中35 kV母线接入的主要是容抗器,110 kV母线对各个生产车间进行供电。自备电厂有2台300 MW机组,1台机组通过联络线接入铁钢站110 kV母线,另1台接入轧钢站110 kV母线,2台机组对应高压母线没有相连。此外,自备电厂还为部分车间供电。在负荷端,建立了钢铁企业生产工序的等值负荷,如球团、烧结、焦化、制氧、转炉、冷轧、热轧、电炉等,其他如高炉、鼓风、办公用电、生活用电等工序归到110 kV车间变电站中[3]。

图1 某大型钢铁企业供电网络

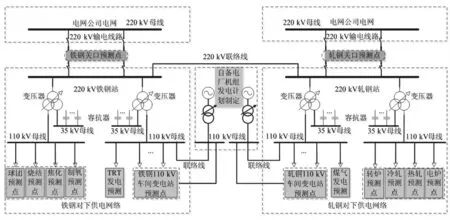

1.2 预测点的选取

根据图2可以看出,关口预测点选择为铁钢关口和轧钢关口,工序分量预测点设定为球团、烧结、焦化、制氧、TRT发电、铁钢110 kV车间变电站、轧钢110 kV车间变电站、煤气发电、转炉、冷轧、热轧、电炉、自备电厂机组。其中,烧结预测点在预测样本生成时要考虑到CDQ发电对整个烧结工序负荷的影响;铁钢110 kV变电站和轧钢110 kV车间变电站将常规动力负荷做了等值处理,将工序中没有考虑的负荷都整合进入这2个等值预测点中;自备电厂机组和煤气发电要考虑燃料计划的约束,其中煤气发电要根据能源系统煤气的供需关系来确定。

图2 预测点的选取

1.3 负荷的自动分类

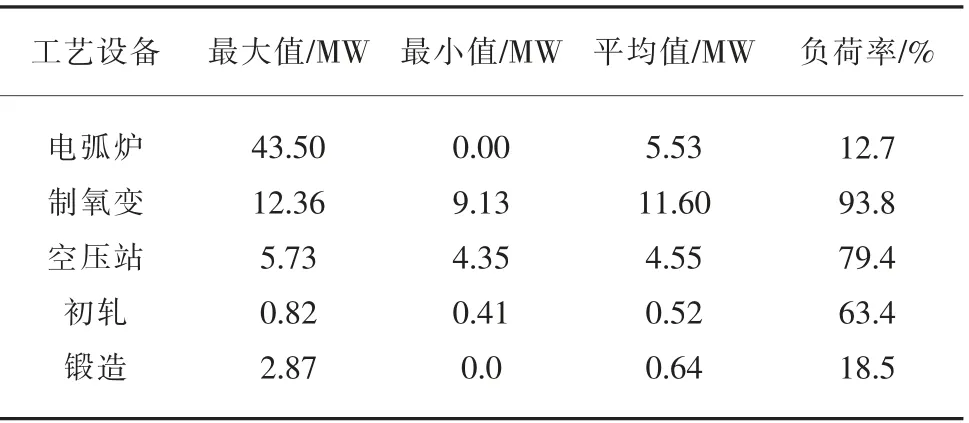

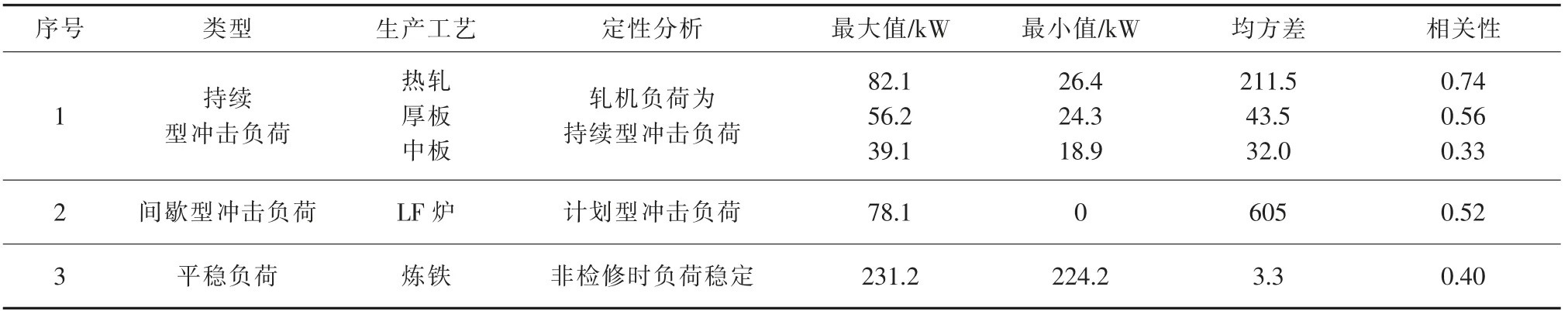

表1是对某特钢企业电弧炉、制氧变、空压站、初轧、锻造等工艺设备3 d的负荷特性数据统计。

表1 工艺日负荷特性统计数据

由表1可知,电弧炉和锻造的负荷率都不到20%,是典型的冲击性负荷。在电弧炉通电冶炼过程中,根据不同阶段的工艺特点,可以将熔化期分为电弧期、穿井期、主熔化期和熔末升温期4个阶段,不同时期,具有不同的供电要求。由于电弧炉允许在冶炼过程中通过调节电极挡位改变用电负荷,因此是钢铁企业典型的电力需量控制对象。锻造的负荷较小,其生产过程的耗电环节为机加工过程,因此可通过调整锻造过程的生产来错峰填谷,对降低最大需量意义不大。初轧、制氧变、空压站工序的负荷率都在60%以上,属于平稳负荷。其中,初轧负荷较小,可以不考虑;制氧变的最大负荷为12.36 MW,是多台制氧机组的总负荷,在电力需量控制中由于制氧机的生产要求,无法对其直接控制;空压站的日最大负荷与最小负荷相差较小,不能有效地降低需量。

因此,对于制氧、空压机、初轧等平稳负荷采用等值负荷预测的方法来进行建模,将该类负荷进行累加,然后再进行负荷预测;对于电弧炉、锻造等冲击性负荷,要按照特殊工序来进行处理,根据各个生产工序的实际用电情况,建立特殊的预测模型。由于电弧炉是本系统中的控制对象,需要在预测的基础上进行趋势分析,为制定控制策略和计算各电力优化控制装置的需量设定值,提供判断依据。

在负荷预测过程中,根据各个工序的样本数据的特征和外部影响因素信息,对工序负荷进行负荷特性分析,并根据分析结果将预测工序负荷划分为生活负荷、生产负荷、冲击负荷、平稳负荷、波动负荷5类。其中,工序负荷的负荷特性分析按照电价的峰平谷的时间段,将日分钟时间序列曲线分割成3组,分别为Speak、Splat、Svally;针对不同时段进行指标体系的计算。

2 负荷预测的实现

钢铁企业的用电负荷预测要根据各工序的生产和用电特点,寻找钢铁企业生产和用电的内在规律,并以此作为先验信息引入到预测方法设计中;同时,根据钢铁企业生产特点对钢铁企业负荷进行合理分类,针对不同的负荷类型进行建模,利用特征选择技术建立适当的预测模型,并充分利用生产中的计划信息和干扰因素对预测结果进行修正。在本系统中采用了多模型择优预测框架,以支持多模型的应用,建立了高炉工序、转炉工序、电弧炉工序、制氧工序、空压机站、焦化工序的短期负荷预测等效模型,根据不同工序的负荷特性,在可用预测方案的基础上进行择优,采用不同的预测算法,为制定可靠的决策信息提供数据支撑,通过预测结果的叠加完成对企业的总负荷进行预测。

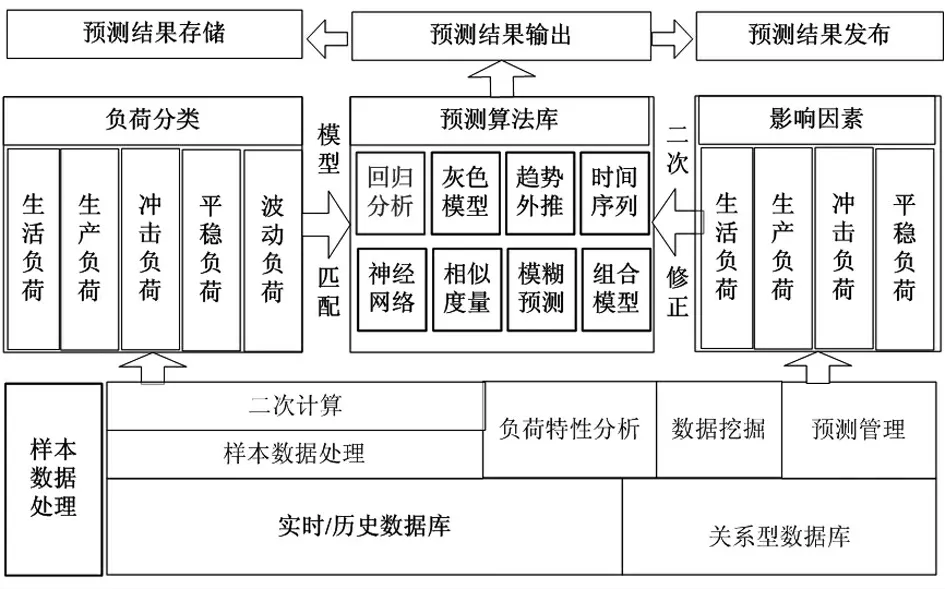

2.1 负荷预测的实现过程

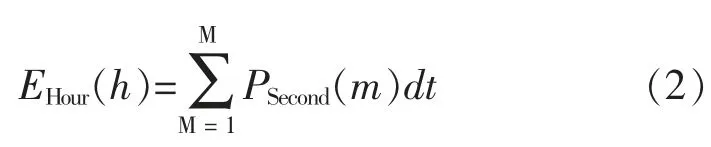

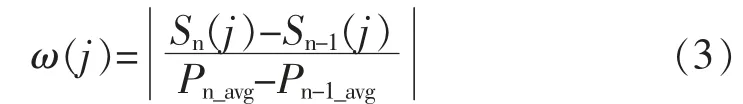

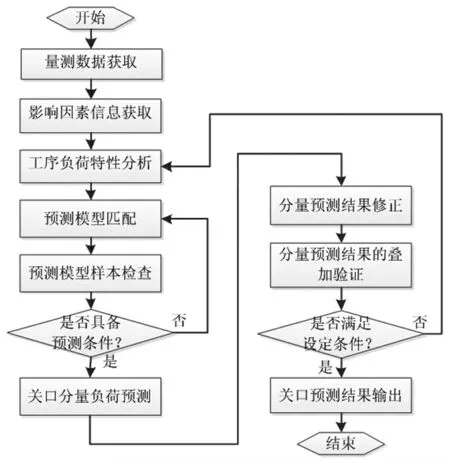

基于工序负荷特性的钢铁企业超短期电力负荷预测系统,以钢铁企业智能电力调度集成系统为基础进行设计和开发[5]。充分利用平台提供的实时、历史和关系型数据库,进行负荷特性分析、数据挖掘和预测管理,实现生活负荷、生产负荷、冲击负荷、平稳负荷和波动负荷的自动分类;在预测中不同负荷类型进行预测模型的自动匹配,从预测算法库中寻找最佳的预测算法;在超短期预测中,根据影响因素的负荷特性对各类负荷的预测结果进行二次修正,提高预测的精度。负荷预测的实现过程见图3。

图3 负荷预测的实现过程

2.2 样本数据的处理

负荷预测工序负荷的秒级数据的采样周期设定为3 s,分钟负荷数据通过对秒级数据进行加权平均获取,小时电度数据通过对秒级数据进行积分计算获取,日总电度数据通过对当日小时电度增量进行累加获取,以上4类数据都通过企业电力调度二次一体化平台的数据引擎存入到历史数据,供分析和预测使用。

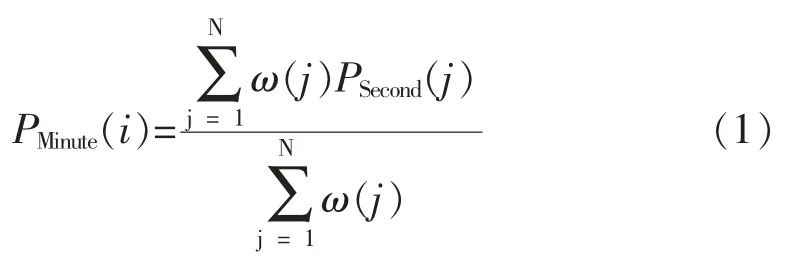

分钟负荷的计算公式为:

式中:PMinute(i)为第i分钟的分钟负荷值;N为1 min内秒级数据的采样次数,本方法中N的取值为20;ω(j)对应第j个秒级数据的权重;PSecond(j)为1 min内的第j个秒级数据。

小时电度的计算公式为:

式中:EHour(h)为第h小时的电度量;PSecond(m)为第h小时内的第m个秒级数据;dt为m次秒级采样时刻与第m-1次秒级数据采样时刻的时间差值。

所述分钟负荷数据通过对秒级数据进行加权平均获得,其中权重ω(j)的确定采用了时间序列的形态距离作为确定权重大小的依据,具体方法如下:1)获取前1 min采集到的所有秒级数据的时间序列Sn-1,以及当前分钟采集的所有秒级数据的时间序列Sn。由于采用相同的采样频率,Sn-1与Sn的时间序列的长度相同。2)计算Sn-1、Sn的平均值Pn_avg、Pn-1_avg,为了体现出时间序列中的差异度,当时间序列中的数据偏离平均值越远,应赋予的权重越大。3)利用公式(2)计算,得到最终的ω(j):

2.3 预测过程

整个关口预测的过程,如图4所示,其具体步骤为:1)利用企业电力调度二次一体化数据平台提供的数据引擎和应用引擎[4],获取负荷预测需要的样本数据,包括工序负荷的秒级数据、分钟负荷数据、小时电度数据、日总电度数据。2)获取预测过程中需要的影响因素信息,包括气象信息、调度规则、生产计划、检修计划。3)根据各个工序的样本数据的特征和外部影响因素信息,对工序负荷进行负荷特性分析,并根据分析结果将预测工序负荷划分为生活负荷、生产负荷、冲击负荷、平稳负荷、波动负荷5类。4)根据负荷特性的指标数据来匹配预测模型,并根据当前工序负荷的变化趋势进行样本集合的选择。5)当工序预测测点的模型和样本都具备预测条件时,进行关口分量负荷预测,并统计预测误差,根据预测误差不断对结果进行修正,直到满足预测精度要求。6)将所有工序分量预测结果进行叠加,并与关口预测结果进行比较,同时与制订的调度规则进行比对。如果不满足预先设定的条件,则进入第3步,重新进行预测;只有满足条件时,才将最终的预测结果输出,整个预测过程结束。

图4 预测过程

2.4 特殊工序的趋势分析

电弧炉是典型的冲击性负荷,在1个冶炼周期的典型曲线模型由上升沿、中间段和下降沿3部分组成:上升沿和下降沿曲线根据统计规律固定其时间长度(定长),中间段只需确定曲线取值(定值),其长度随着冶炼计划的变化而变化。根据对该能源管控系统中电弧炉冶炼实际分析可知,在1个冶炼周期中,电弧炉炼钢冶炼的启动曲线比较相似,启动5~10 min后负荷就可以达到极大值,之后冶炼负荷基本区域稳定、振荡小。当冶炼即将结束时,负荷开始逐渐下降,负荷下降的时间大约为10~20 min。因此可以分别建立上升沿、下降沿和中间段的预测模型,然后再将3种模型按照时间的先后合起来构成电弧炉在1个冶炼周期的预测模型[6]。根据电弧炉负荷的实时变化信息,利用相似性度量方法从电弧炉近期的历史数据中选择样本数据,并结合电弧炉的冶炼过程采用3种不同的预测模型进行趋势分析,满足了电力需量闭环预测控制的要求。电弧炉趋势分析采用信号触发的方式,样本数据为10 s 1个采集点,预测时间长度为1个冶炼周期,采用在线滚动优化的方法不断修正未来5 min的趋势分析曲线,直到整个冶炼过程结束。具体步骤如下:1)触发启动。在电弧炉开始冶炼时合上变压器开关,完成一炉钢冶炼后将开关分开。通过电力调度系统实时获取该开关的位置信息,当开关由“分”变“合”时,启动电弧炉的趋势分析,趋势数据为样本库中与该冶炼钢种相同的历史样本的综合。2)上升沿趋势分析。当开始冶炼3 min后,利用采集到的本过程的实时样本序列,通过相似性度量方法将该电弧炉近30 d的历史数据中相似度最高的3组数据作为预测样本,然后利用趋势外推的方法修正本冶炼过程的趋势分析曲线。3)中间段趋势分析。在利用上升沿模型进行预测时,中间段预测模型也根据电弧炉实时变化的负荷数据进行预测,并实时准备进行模型切换,当两个模型都判别出需要切换时,立刻切换到中间段模型进行预测,由于该段负荷变化相对较小,因此在趋势分析时采用线性回归方法进行趋势分析,样本同样通过相似性度量方法来选取。4)下降沿趋势分析。当冶炼即将结束时,负荷开始下降,此时切换到下降沿模型,样本和趋势分析方法与上升沿相同。5)预测结束。当电弧炉变压器开关分开时,电弧炉负荷为零,整个冶炼过程结束。

3 应用案例分析

以某大型钢铁企业为例,为了配合电力需量的调控,在220 kV变电站的对外线路处,设置2个预测点,分别为铁钢关口预测点和轧钢关口预测点。与该关口相关的线路及负荷有:1#LF炉、2#LF炉、厚板甲线、厚板乙线、热轧甲线、热轧乙线、中板甲线、中板乙线、烧结联络线、铁渣1#线、铁渣2#线、电动鼓风1#线、电动鼓风2#线。通过对这些负荷线路的分析,按照波动性特点和企业实际情况可以分为持续型冲击负荷、间歇性冲击负荷、稳定负荷3大类,在对热轧、厚板、中板、LF炉、炼铁的数据分析结果如表2所示。

表2 负荷分类与预测选择

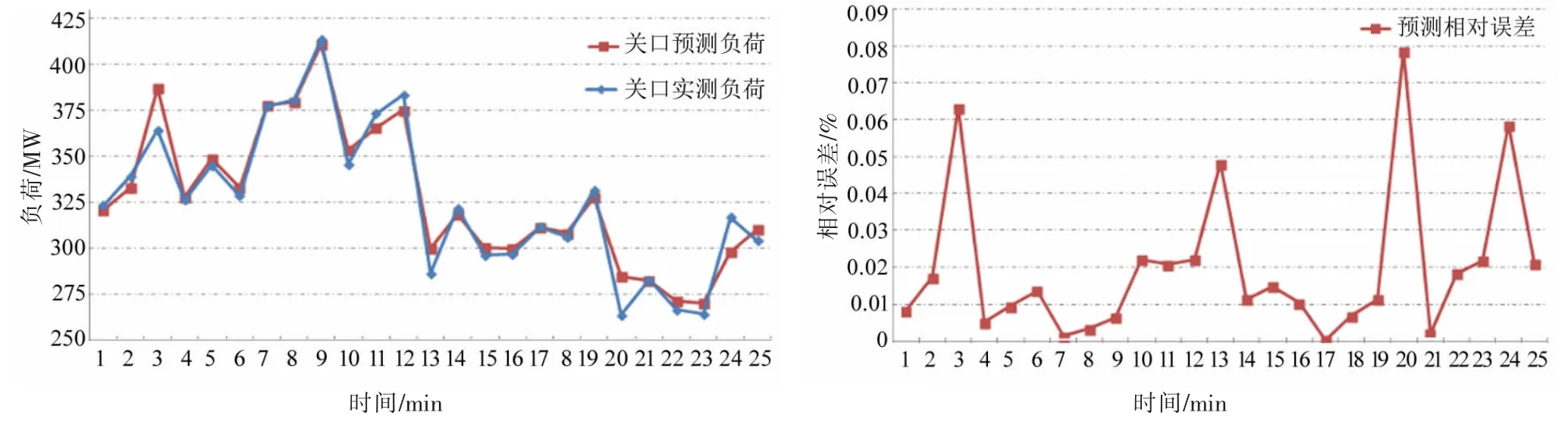

在对负荷特性进行自动分析后,构建关口超短期预测的模型,其中对LF炉和持续型冲击负荷做特殊处理,并采用叠加分量的方法对关口负荷进行超短期预测,预测时间间隔为1 min,预测点数为未来24点,即未来24 min内的关口负荷。预测曲线和预测误差统计,如图5所示,其中预测综合准确率为97.9%,可以很好满足电力需量控制的精度要求。

图5 预测结果及误差分析

4 结论

大型钢铁企业的电力系统具有复杂的网络结构和调度方式,特别对于采用关口电力需量结算的企业,通过对关口线路的有功功率超短期负荷预测,提前获取电力负荷的变化趋势,有助于减少企业关口需量的越限次数,降低企业的供电成本。本文根据某钢铁企业的不同工序的用电特性,进行了企业关口负荷超短期预测的设计:1)首先根据钢铁企业供电网络模型,在负荷端建立生产工序的等值负荷,基于负荷特性分析的结果,预测工序负荷的分类;2)建立了高炉工序、转炉工序、电弧炉工序、制氧工序、空压机站、焦化工序的短期负荷预测等效模型,采用不同的预测算法,通过预测结果的叠加完成对企业的总负荷进行预测;3)根据综合指标来进行预测模型的匹配,并对预测模型样本数据是否满足预测要求进行检验,从而实现对关口工序分量的负荷预测,将工序分量的预测结果叠加,检查是否满足调度优化要求,最终输出关口次日的关口预测结果;4)通过某钢铁企业的实际应用,对关口负荷进行了超短期预测,获得了较好的预测精度,为电力需量控制提供了有力的数据支撑。