废液焚烧炉SNCR脱硝性能影响因素的数值模拟研究

2021-07-08祝鑫阳罗俊伟

祝鑫阳,罗俊伟,2

(1.武汉武锅能源工程有限公司,湖北 武汉 420223;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

0 引言

废液焚烧炉能通过高温燃烧实现废液无害化和减量化而被广泛应用。由于废液含水量一般在50%以上,热值较低,通常采用天然气或重油为备用燃料进行伴烧以保证足够的燃烧强度[1]。在天然气或重油燃烧器高温区附近会形成热力型NOx,而石化医药行业常见的己内酰胺(C6H11NO)、二硝基酚钠(C6H3N2NaO5)等含氮有机废液燃烧后还会形成燃料型NOx。GB 18184—2020《危险废物焚烧污染控制标准》中要求氮氧化物排放质量浓度低于250 mg/m3(干态,11%O2),中部和沿海发达地区标准更高,甚至要求低于50 mg/m3的超低排放[2]。为了满足环保排放要求,选择性非催化还原(Selective Non ⁃Catalytic Reduction,SNCR)脱硝技术作为烟气氮氧化物的控制手段,具有效率高、操作费用低且易于与其他NOx控制技术联合应用等优点[3-4]。

考虑到废液锅炉伴烧天然气产生的运行成本,一般将炉膛主燃区的温度控制在1 200~1 400 ℃,低于煤粉、燃油和燃气锅炉主燃区的温度。此外,为避免废液燃烧后产生的钠盐(Na2CO3)飞灰以熔融态附着在水冷屏受热面上而出现传热恶化现象,炉膛的出口温度一般控制在800 ℃左右,低于碳酸钠851 ℃的熔点。废液锅炉多采用立式水冷膜式壁结构,具有占地小、投资低的优势,但烟气温降速率较大,烟气在最佳温度窗口850~1 100 ℃内的停留时间及区间均小于煤粉炉和油气炉,这使得废液锅炉的SNCR工艺参数的选择要更加严格和精准。

目前专门针对废液焚烧炉SNCR 脱硝工段参数的研究几乎没有,因此,废液焚烧炉上的SNCR 脱硝喷枪采用四面错冲布置时,有必要采用计算流体力学(Computational Fluid Dynamics,CFD)模拟分析该形式下液滴粒径和喷射速度对脱硝效果的影响,为优选出高效的脱硝喷枪提供参考。

1 模拟对象与方法

1.1 模拟对象的几何尺寸

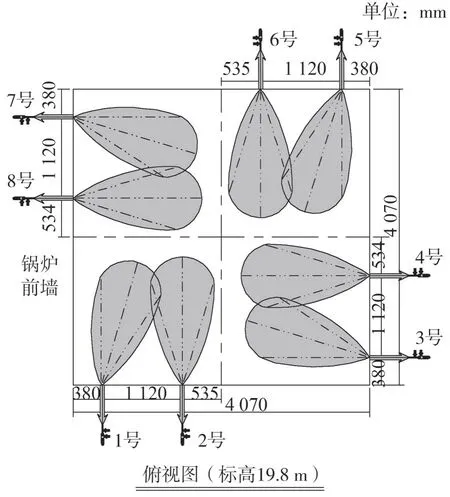

模拟的对象为某公司设计生产的废液焚烧炉,其皂化废碱液处理量为15 m3/h。如图1 所示,炉膛SNCR 区域一共配置有8 支喷枪,采用前后左右四面墙各两支的墙式错冲布置方式,其标高为19.8 m,氨水由喷枪从水冷壁面喷射进入炉膛。为减少计算时间成本,截取标高为17.3~22.3 m 的区域(即喷枪位置上下各2.5 m的区域)作为SNCR反应区。

图1 氨水喷枪布置

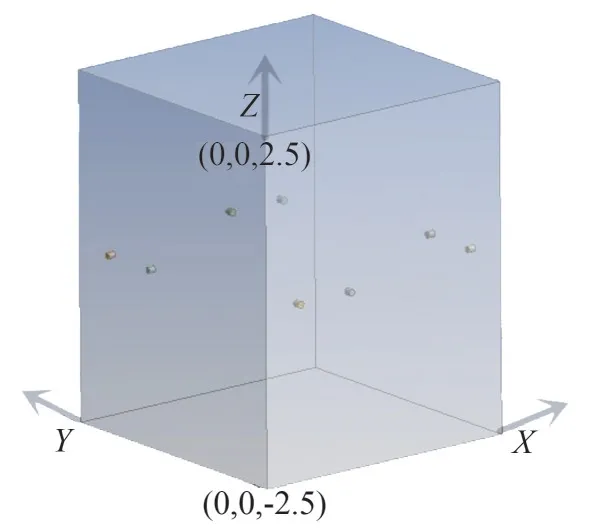

如图2 所示,将SNCR 反应区域看作一个横截面为4.07 m×4.07 m,高度为5 m 的长方体,并选取z=0平面作为实际脱硝喷枪(标高为19.8 m)所在的平面。废液焚烧炉运行中,烟气沿着z轴向自下而上流动,还原剂则分别从前、后墙沿x轴或从左、右墙沿y轴喷入,与高温烟气形成交叉射流。

图2 计算模型

1.2 模拟方法

由于计算域是4.07 m×4.07 m×5 m 的空腔,其结构较为简单,故直接对模型进行六面体结构化网格划分,最终网格数为384 000。

由于炉膛内气流成分与空气相差不大,且物理性质相似,在模拟过程中用高温空气代替实际过程中的高温烟气,又因为实际喷射的还原剂溶液一般为稀溶液(氨质量分数为5%~10%),稀氨水溶液与水的各项物理特性相差不大,因此,可用水蒸气的浓度分布近似表征还原剂的浓度分布[5-6]。根据锅炉理论计算烟风量约48 000 m3/h,换算成烟气(高温空气)的流速为3.285 m/s,还原剂射流均从z=0 的平面进入,且单只喷枪流量为35 kg/h,流速度为20 m/s,平均粒径为300 μm,粒径符合uniform 分布,雾化角为35°,射流出口直径近似看作直径为0.004 m 的圆形喷口。不考虑气体雾化作用,还原剂以液滴的形式进入热气流。

废液焚烧炉内的气流流向总体上保持自下而上,不需要考虑涡流和旋流修正,采用标准k-ε 湍流模型。液滴与烟气的混合存在传热过程,需要考虑能量交换。模型中烟气的初始温度设定为860 ℃,需要考虑辐射换热,根据光学厚度较大选择P-1 辐射模型[7]。着重研究液滴的相变及气液的混合过程,模拟过程中不考虑化学反应,因此选用无反应的组分输运模型。离散型模型中忽略热泳力、saffman(萨夫曼)升力、布朗力以及粒子辐射力。液滴由锥形射流源(即三维的中空射流源)进入流场。本锅炉是工作压力1.27 MPa、蒸汽温度为194 ℃的饱和蒸汽锅炉,故计算中设壁面温度为200 ℃,入口类型为速度入口,出口类型为压力出口,压力为常压,并设置为escape(逃逸),考虑重力影响因素[8]。

1.3 SNCR脱硝性能评价指标

研究表明除停留时间和NSR(NH3与NOx的摩尔比)外,还原剂的喷射雾化、与烟气的混合状况是影响SNCR 脱硝效率提高的关键因素[9-10]。当NSR 小于0.1 时,脱硝率很低,NSR 大于1 时,脱硝率可以达到50%以上,将NSR 大于1 的区域视为脱硝率较好的区域,并定义为中心区。显然,中心区面积越大,脱硝效果越好。此外,NH3与烟气混合程度越充分,SNCR 脱硝效果也越好。反应区液滴蒸发完全粒子数、中心区(NSR 大于1 区域)面积和变异系数wv将作为评价SNCR脱硝性能的指标。

1.3.1 中心区面积计算方法

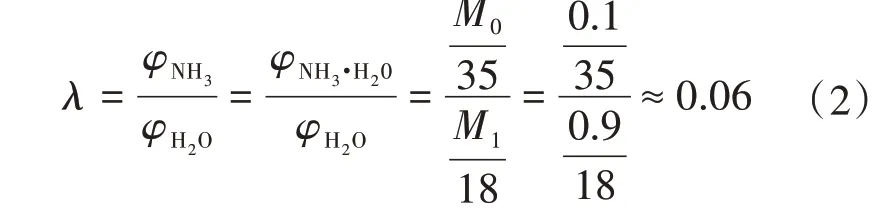

已知该项目氨水溶液氨的质量分数约为10%,模拟过程中用水蒸气的浓度分布近似表征还原剂的浓度分布,两者关系式为

由式(1)可知:

式中:φNH3为氨体积分数,%;φH2O为水蒸气体积分数,%;M0为对象焚烧炉内氨水(NH3·H2O)的喷射量,kg/h;M1为对象焚烧炉内水的喷射量,kg/h。

本焚烧炉拟定的脱硝系统烟气中NO 初始质量浓度为300 mg/m3,换算成体积分数为2.24×10-4,当NSR 值取1 时,对应的NH3的体积分数为2.24×10-4,此时水蒸气的体积分数为3.733×10-3,即水蒸气体积分数大于3.733×10-3的区域视为中心区。

1.3.2 变异系数wv的定义

为了解不同粒径液滴工况下水蒸气与烟气在还原区的混合状况,将对水蒸气的质量分数进行定量分析。采用变异系数wv这一参数作为衡量浓度均匀性的标准,并将其定义为:

式中:wd为水蒸气质量分数的标准偏差;wa为水蒸气质量分数平均值;变异系数wv越大,标准偏差与平均值偏差越大,水蒸气分布均匀性也越差。

2 数值计算与分析

2.1 液滴粒径的影响分析

液滴的粒径过大可能导致蒸发时间过长甚至无法在反应区域蒸发完全,过小则易在炉墙四周迅速蒸发析出聚集的NH3气体,造成金属管碱腐蚀,因此在喷枪采用四面墙布置的情况下,通过调整喷射液滴的粒径,可研究喷射速度v=20 m/s时,100~400 μm范围内的液滴直径对脱硝性能的影响。

模拟过程中假设每支喷枪均能产生100 股粒子射流,8 支枪总共可产生800 股粒子射流,入射的液滴碰到壁面发生反射并继续运动,直至达到出口还未完全蒸发视为逃逸。通过CFD 模拟软件的样本轨迹计算功能可对离散(液滴)相进行追踪统计,如表1 所示,当液滴粒径改变时,计算域中蒸发完全的粒子数和逃逸(未蒸发完全)的粒子数均不相同。液滴粒径越大,蒸发完全的粒子数就越少,当粒径d<200 μm 时,所有液滴在计算域中均能蒸发完全;而当粒径d=400 μm 时,液滴颗粒在计算域中几乎都没有蒸发完全。因此,过大的粒径不利于水蒸气的迅速蒸发和氨气的快递释放,从而也将影响氨水在反应区对NOx的还原作用。

表1 不同粒径下液滴的蒸发完全及逃逸情况

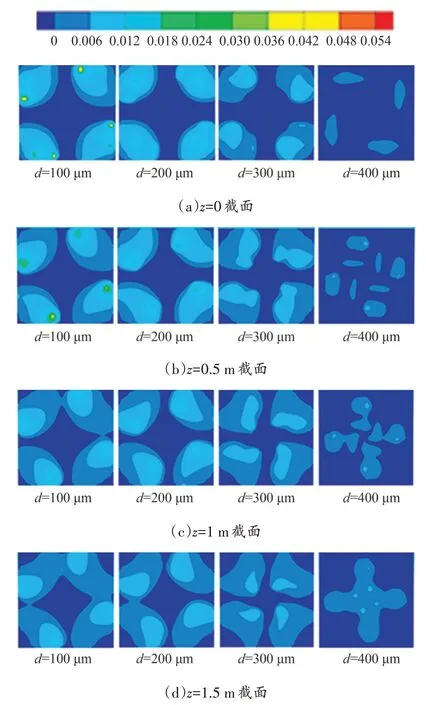

为进一步了解不同粒径液滴在反应区的混合状况,截取了z=0、z=0.5 m、z=1 m 及z=1.5 m 四个截面水蒸气的质量浓度分布云图。从图3 中可以看出,当粒径不变时,随着z的增大即液滴射流沿烟气不断地深入,水蒸气的质量分数截面上的分布区域逐渐加大,且每个截面均存在一个水蒸气质量分数相对较高的区域,称之为“反应核心区”。

图3 不同横截面水蒸气的质量分数分布云图

当截面位置相同时,随着粒径的增加,反应核心区逐渐从靠近墙壁的位置向炉膛中心处发展。从图中还可以看出,粒径d=100 μm时,z=0、z=0.5 m、z=1 m及z=1.5 m 四个截面的反应核心区均靠近前后左右墙,这说明粒径较小的液滴颗粒一经喷枪喷出就被高温烟气迅速蒸发,过早地蒸发完全既不利于氨水与烟气在炉内充分地接触,且会因为距离墙壁较近而腐蚀水冷壁。而当粒径d=400 μm 时,z=1 m和z=1.5 m 截面的反应核心区虽然都集中在炉膛中心,但此时绝大部分的粒子还未蒸发完全,所以反应区整体水蒸气质量分数较低,且其分布区域的面积也较小。因此,液滴粒径过小(100 μm)或过大(400 μm)均不利于还原区氨水与烟气的混合与反应。

不同粒径工况下各截面中心区面积的比例如图4所示。总体上看,不同粒径液滴随着烟气流向(z向)不断蒸发,其中心区面积占比均逐渐增加,且粒径越大,增加幅度越大。当粒径从100 μm 增加到400 μm 时,中心区面积的占比呈下降趋势,但d=100~300 μm时,这种降幅并不明显,而d=400 μm时,中心区面积急剧下降,这可能是由于d=400 μm 时绝大部分液滴未蒸发完全(逃逸),导致反应区整体水蒸气浓度较低,这种解释可由表1中的数据得到验证。

图4 不同粒径工况下各截面中心区面积的比例

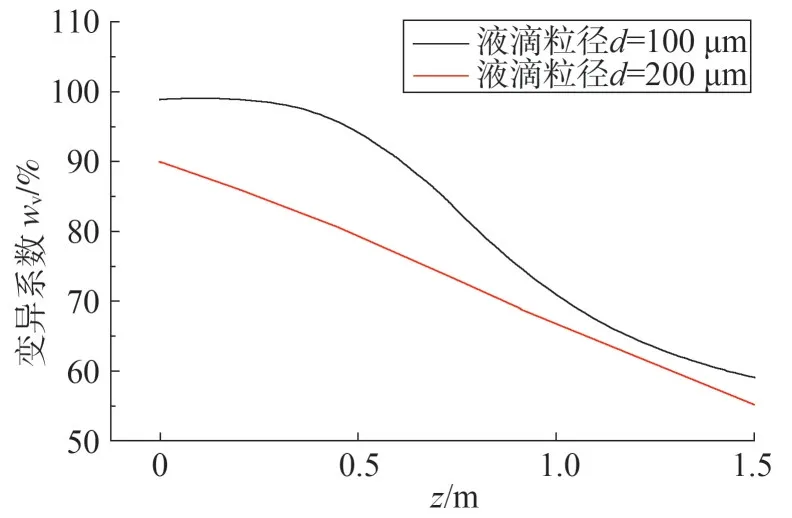

粒径为100 μm 和200 μm 液滴工况下水蒸气在各截面的变异系数wv如图5 所示,无论哪个截面上,d=200 μm 的液滴蒸发形成的水蒸气的变异系数wv均小于100 μm,且这种差距在z<1 m 更加明显。这说明d=200 μm 时,水蒸气与烟气的混合更充分,分布也更均匀。

图5 粒径为100 μm和200 μm液滴工况下水蒸气在各截面的变异系数wv

综上所述,虽然100 μm 和200 μm 粒径的液滴均能在反应区蒸发完全,但200 μm 粒径的液滴的变异系数wv更小,说明水蒸气与烟气混合更均匀;从图3 云图分布亦可知当d=200 μm 时,水蒸气分布位置距离四面墙较远,不易聚集析出NH3造成水冷壁碱腐蚀。因此,适当大小的液滴粒径(200 μm 左右)既能满足在反应区的蒸发完全和较大的中心区面积,又能保证反应核心区在不靠近壁面的情况下,与烟气充分均匀地混合。

2.2 喷射速度的影响分析

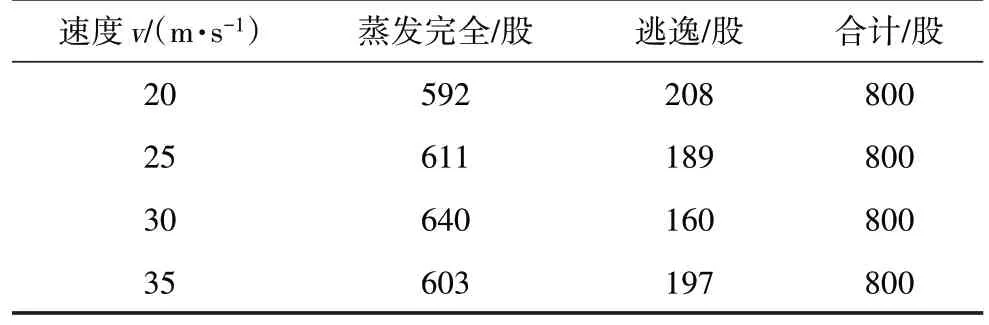

同样地,模拟过程中仍设定喷枪总共可产生800股粒子射流。如表2所示,当保持液滴粒径d=300 μm不变时,改变液滴的喷射速度,计算域中蒸发完全的粒子数和逃逸(未蒸发完全)的粒子数略有变化。

表2 不同速度下液滴的蒸发完全及逃逸情况

当喷射速度v<30 m/s 时,液滴的喷射速度越大,蒸发完全的粒子数越多,直到喷射速度增加v=35 m/s,蒸发完全的粒子数反而减少。这是由于v<30 m/s时,喷射速度越大,液滴与高温气流的相对速度就越大,对流换热作用就越强烈,液滴蒸发成水蒸气的速度也就越快。但与此同时,较高的流速也会使液滴在反应区(计算域)的停留时间减少,从而导致了喷射速度为35 m/s 时,蒸发完全的液滴数目比30 m/s时少。显然,只有在一定范围内增大喷射速度才能有效促进液滴的完全蒸发。

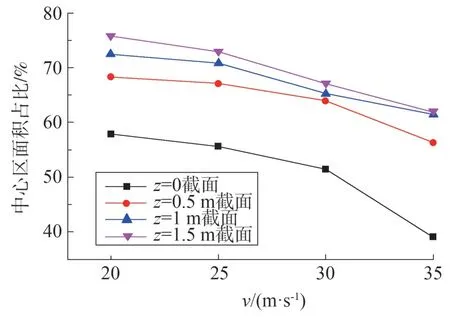

不同射流速度工况下各截面中心区面积的比例如图6 所示。从图中可以看出,随着射流速度的增加,各截面中心区面积占比逐渐下降,且射流速度越大,中心区面积下降幅度越大,说明增加液滴喷射速度并不能增加中心区面积。

图6 不同射流速度工况下各截面中心区面积的比例

综上所述,喷射速度对液滴蒸发完全的数目影响并不十分明显,但较低的液滴喷射速度能获得更大的中心区面积,即喷射流速保持20~25 m/s 对于脱硝是有利的。

2.3 喷射角度的影响分析

前面研究喷射粒径与喷射速度的影响时,液滴均是在z=0 平面(x-y平面)上沿x轴或y轴方向进行水平喷射,而实际工程中喷枪不一定是完全平行于x-y平面放置的,可能会稍微向上或向下倾斜,因此,研究喷枪放置的角度(喷射角度)对液滴蒸发及混合的影响也颇有意义。

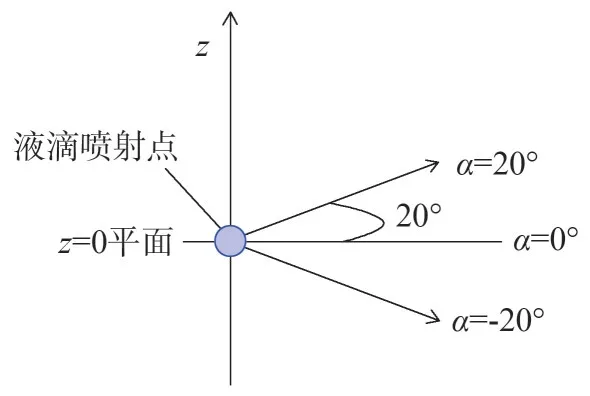

如图7 所示,选取三种喷射形式,即喷枪向上倾斜20°(与z=0 平面的喷射夹角ɑ=20°)、喷枪水平布置(平行于z=0 平面)和喷枪向下倾斜20°(与z=0 平面的喷射夹角ɑ=-20°),通过模拟这三种工况来研究喷枪角度对液滴蒸发混合的影响。

图7 不同喷射角度

模拟过程中同样地设定喷枪总共可产生800 股粒子射流。如表3所示,保持液滴粒径d=300 μm,v=20 m/s 不变,当喷射夹角改变时,计算域中蒸发完全的粒子数和逃逸(未蒸发完全)的粒子数均不相同。在-20°≤ɑ≤20°范围内,液滴的角度越小,喷枪越往下倾斜,蒸发完全的粒子数就越多。这是由于虽然考虑了重力对液滴的影响,但高温空气是自下而上流动,液滴的轨迹总体上还是往上发展。因此喷枪向下倾斜布置会减弱这种向上发展的趋势,在相同的空间中延长了液滴的运动轨迹和流动距离,从而更加有利于颗粒的混合与蒸发。

表3 不同喷射角度下液滴的蒸发及逃逸情况

不同喷射角度工况下各截面中心区面积的比例如图8所示。从图中可以看出,当喷射角度从-20°增加到20°时,各平面的中心区面积占比呈下降趋势,这说明减小喷射角度(喷枪向下倾斜)将有利于增加反应区的中心区面积。

图8 不同喷射角度工况下各截面中心区面积的比例

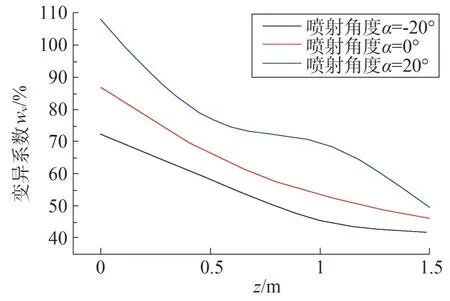

不同喷射角度工况下水蒸气在各截面的变异系数wv如图9 所示,可以看出无论哪个截面上,ɑ=-20°的液滴蒸发形成的水蒸气的变异系数wv均为最小,说明将脱硝喷枪向下倾斜一定角度利于水蒸气与烟气的充分混合。

图9 不同喷射角度工况下水蒸气在各截面的变异系数wv

综上所述,喷射角度对蒸发完全的液滴粒子数具有明显的影响,将脱硝喷枪向下倾斜一定角度会显著促进液滴的蒸发,形成更大的中心区,并使水蒸气与高温烟气混合更加均匀。

3 结语

液滴的粒径过小(100 μm),经喷枪喷出后将迅速被高温烟气蒸发、分解形成NH3气体并聚集在炉墙四周,会造成水冷壁金属管碱腐蚀;粒径过大(300 μm 和400 μm)的液滴在反应区无法蒸发完全且中心区面积较小;而适当大小粒径(200 μm 左右)既满足所有液滴在反应区蒸发完全和较大的中心区面积,又能保证水蒸气与烟气混合均匀。

液滴的喷射速度大小对液滴完全蒸发有一定影响,但并不十分明显,过高的流速(35 m/s)会使液滴在还原反应区(计算域)的停留时间减少,各截面上中心区的面积减少;将喷射流速保持在20~25 m/s可获得较大的中心区面积下且利于NOx的脱除。

喷射角度对液滴完全蒸发具有明显的影响,将脱硝喷枪向下倾斜一定角度将显著促进液滴的蒸发,形成更大的中心区,并使水蒸气与高温烟气混合更加均匀,从而获得更好的脱硝效果。