建庄矿4-2205 综放工作面坚硬顶板弱化技术

2021-07-08闫嘉平

闫嘉平

(陕西煤业集团黄陵建庄矿业有限公司,陕西 黄陵 727307)

放顶煤开采作业过程中遇到坚硬的顶板,就会出现大面积顶板不垮落、放顶不规律的现象。随着工作面不断推进[1-5],悬空面积加大,顶板弯沉位移不断增大。当顶板弯沉位移到达承载极限时,顶板瞬间垮落[6-11],对工作面支架、煤壁产生剧烈冲击,形成强烈的矿压冲击现象,严重威胁矿井安全生产。

建庄煤矿4-2205 综放工作面采用综放开采,4-2号煤层顶板坚硬,不易垮落,回采过程中常出现顶板来压不规律的现象。为解决该问题,对该综放面顶板实施深孔预裂爆破顶板弱化技术。

1 概况

建庄矿隶属于陕西煤业集团,主采煤层4-2煤层,煤层厚度约5.6 m,煤质为烟煤,变质条件差。通过岩性分析,该煤层基本顶为砂岩,存在细粒长石、石英砂岩及长石砂岩,裂隙发育情况差。

基本顶顶板岩层干燥单轴抗压强度55.3 MPa,软化系数0.43,吸水性差。底板为土质沉积岩,干燥单轴抗压强度33 MPa,软化系数0.3。

4-2205 工作面走向长度约2205 m,倾斜长度约238 m,采用综合机械化放顶煤开采方式开采,采高2.5 m,放顶3.1 m。直接顶来压步长为16.8 m,基本顶来压步长56.7 m,回采过程中常出现放顶不规律的现象。具体工作面位置如图1。

图1 工作面位置图

2 顶板弱化技术

煤层顶板来压不规律,严重威胁放顶煤开采安全生产。目前比较有效的顶板弱化技术有高压注水和预裂爆破技术,本文主要使用深孔预裂爆破技术来弱化顶板。基本原理为:钻孔内装药爆破后,钻孔周围岩体裂隙发育快速提高,加速岩体破裂,爆破后的坚硬顶板可在综采机到达该位置前破裂,当到达预裂位置时,顶板可正常垮落。

4-2205 综放工作面第一次预裂钻孔设计如图2,钻孔参数见表1。

表1 钻孔参数表

图2 致裂钻孔布置图

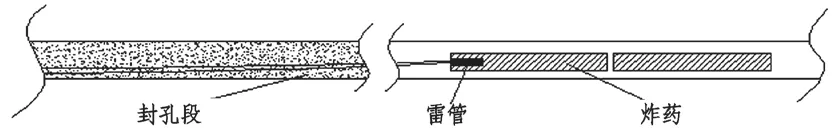

钻孔内装药情况如图3,封孔长度为10 m,封孔材料为水泥和沙混合料,每次装药量为30 kg,矿用乳化炸药。每隔10 m 装两发雷管,雷管均串联连接。由于爆破时能量波会耦合,产生更好的效果,因此每3 个钻孔为一组,同时爆破。

图3 预裂孔封孔布置示意图

3 应用效果

爆破效果考察方式主要为定性考察和定量考查。定性考察为:回采过程中,每班对顶板情况进行观测。定量考察为:(1)对支架安装应力实时监测系统,分析回采过程中支架应力变化情况;(2)对回采过程中,运巷、回巷顶板离层仪数据进行数据分析。

2019 年6 月21 日中班开始实施深孔爆破技术,同时实施的钻孔有5#、6#、7#、12#、13#、14#钻孔,爆破完成后,2019 年6 月22 日中班实施1#、2#、3#、4#、8#、9#、10#、11#钻孔。实施完成后2019年6 月25 日开始回采作业。考察时间为6 月25 日—7 月25 日。

3.1 定量分析

根据现场观测,6 月25 日—7 月3 日正常回采,共回采20 m。回采期间顶板初次垮落,未出现顶板悬空现象。6 月27 日,回采5 m,期间放顶煤相比其他工作面放顶煤的粒度小很多,通过取样分析,对二者的粒度进行对比。由粒度分析可知,爆破前回采的煤炭整体粒径较大;爆破后,回采的煤炭粒径较小,整体比较均匀。以上观测结果可知:深孔预裂爆破作业有效地解决了坚硬顶板不能正常放顶问题,同时爆破产生的应力波对顶煤具有一定的致裂作用,可提前强化煤岩体裂隙发育,提高放顶煤开采效率和回采率。

3.2 定性分析

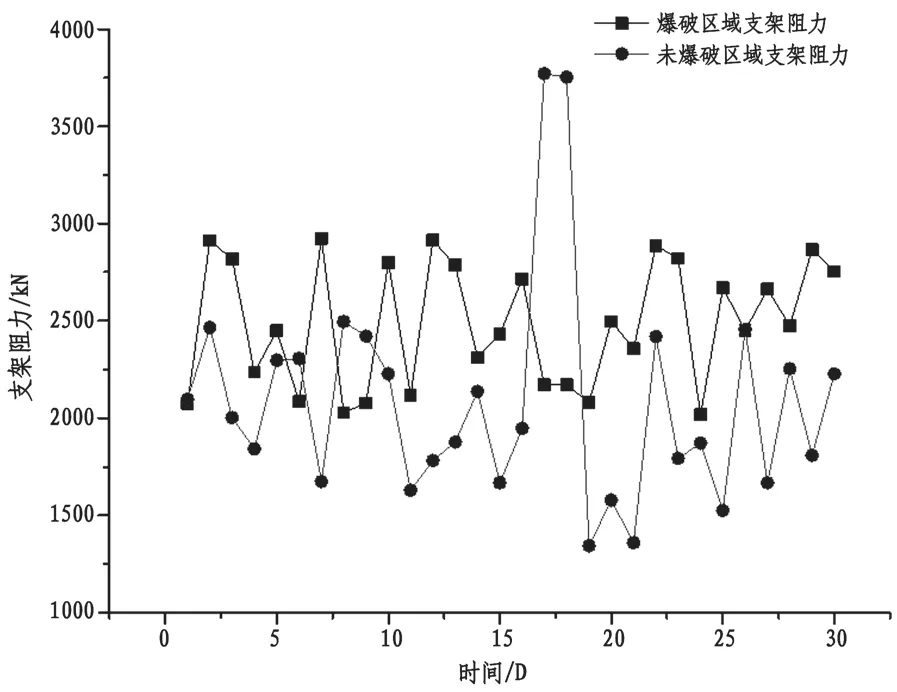

通过对6 月25 日—7 月25 日工作面支架应力进行为期30 d 的观测,同时和之前临近工作面的数据进行比较,数据对比如图4。

图4 1#支架阻力曲线图

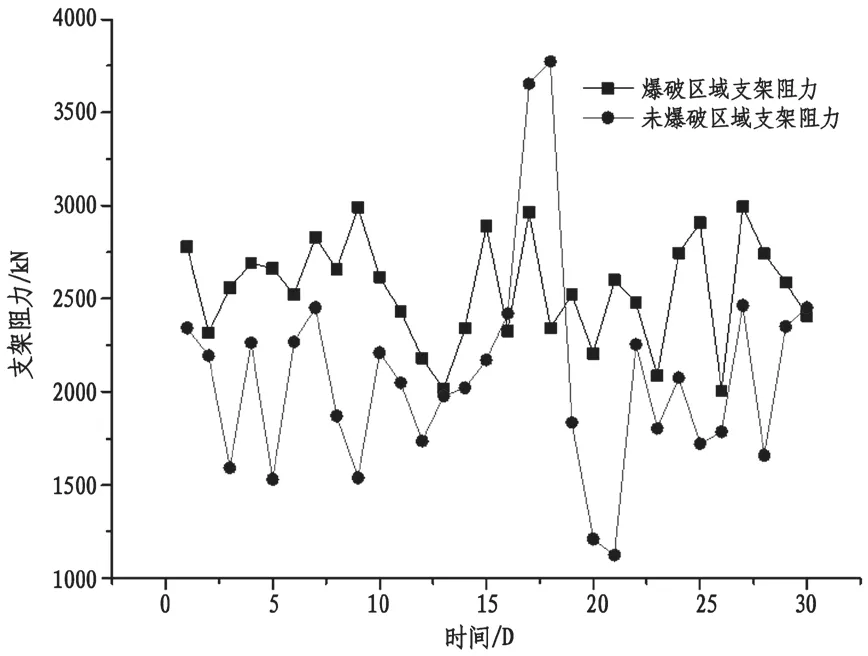

图5 3#支架阻力曲线图

由图4~图6 可知,爆破区域支架整体的阻力稳定,未出现较大波动,基本在2000~3000 kN 之间;未实施深孔爆破的区域,支架阻力波动较大。根据监测数据和开采实践分析,顶板垮落前支架阻力小幅下降,进一步开采后支架阻力大幅上升,之后趋于稳定。通过观测运巷、回巷顶板离层仪的数据,和支架阻力变化基本趋于一致。

图6 5#支架阻力曲线图

综上所述,深孔爆破技术不仅仅可以弱化坚硬顶板,同时可以提高放顶煤工作整体稳定性。

4 结论

(1)深孔爆破技术可以有效弱化坚硬顶板,提高放顶煤安全保障,提高回采率。

(2)通过定量分析可知,深孔爆破技术保证回采面支架受力的稳定性,减少应力波动对支架的冲击破坏,有效保护现场回采设备,整体效果较好。