基于CATIA 的福田雷沃驱动桥壳的轻量化分析*

2021-07-08安俊霖曾宪任刘志强

安俊霖 ,曾宪任 ,2,刘志强

(1.九江学院机械与材料工程学院,江西 九江 332005;2.广东安源鼎盛检测评价技术服务有限公司,广东 东莞 523000)

0 引言

随着计算机技术和计算方法的发展,有限元方法已成为计算力学和计算工程领域里最为有效的计算方法[1]。许多工程分析问题,如固体力学中的位移场和应力场分析,电磁学中的电磁场分析、振动特性分析[2],热学中的温度场分析[3],流体力学的流场分析[4]等。有限元技术的出现,为机械工程结构的设计[5]、制造提供了强有力的工具,它可以解决许多以往手工计算根本无法解决的问题。

1 驱动桥壳几何模型的建立

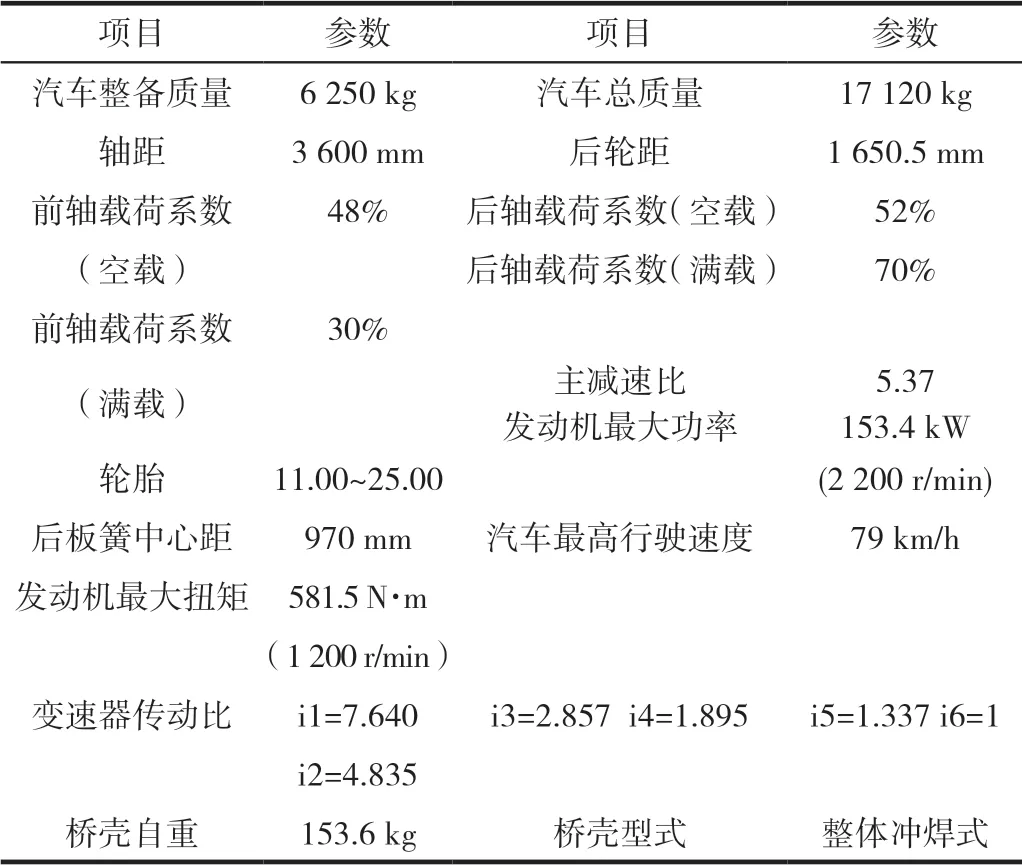

本研究课题的研究对象为钢板冲压焊接整体式桥壳。通过对实验室桥壳进行现场测绘并建立三维模型。测量桥壳所使用的测量工具为游标卡尺、直尺、三角板等。图1为实验室桥壳实物,表1为福田雷沃汽车驱动桥壳部分零部件和汽车其他部分的一些主要参数。

表1 汽车及驱动桥壳的部分参数

图1 实验室桥壳实物

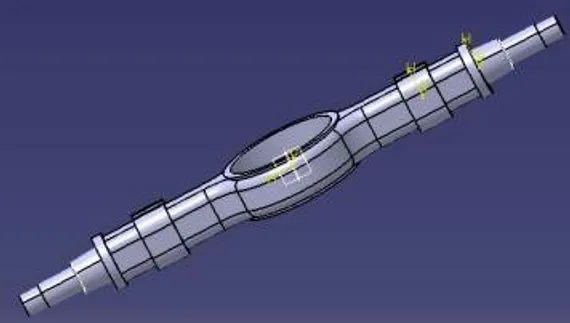

本课题研究的中驱动桥壳模型使用装配设计,将钢板弹簧座和驱动桥壳本体通过焊接的连接方式安装在一起。通过CATIA的零件设计工作台,主要通过草绘、拉伸、旋转等操作,完成对桥壳的三维模型的建立,最后所得驱动桥壳的三维模型如图2所示。

图2 桥壳的三维模型图

2 桥壳的有限元分析

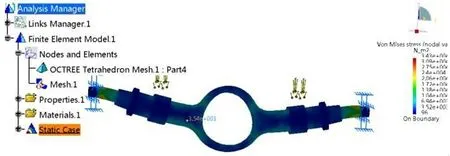

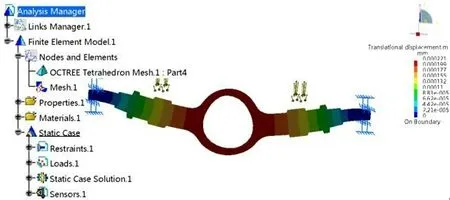

在分析最大垂向力工况、最大牵引力工况、最大制动力工况、最大侧向力工况这四种典型工况下的结果中,“应力分布云图和等效位移分布云图”可以依据桥壳的不同部位的等效位移和等效应力的大小,将桥壳的相异部位添上不一样的颜色。因而桥壳的应力分布状况和变形情况就能够通过颜色区域的分布状况直接观察出来。此外,云图上标出的最大应力和最大等效位移的位置,为桥壳的强度和刚度提供了依据。

另外,不同桥壳焊缝处的强度除了会因材料的不同有差别之外,还会由于焊接方式的不同而有差异,因此通过观察桥壳任意部位的应力分布情况,不仅可以观察桥壳应力分布情况和变形情况,还可以分析焊缝处的强度情况。

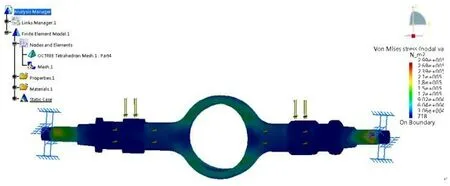

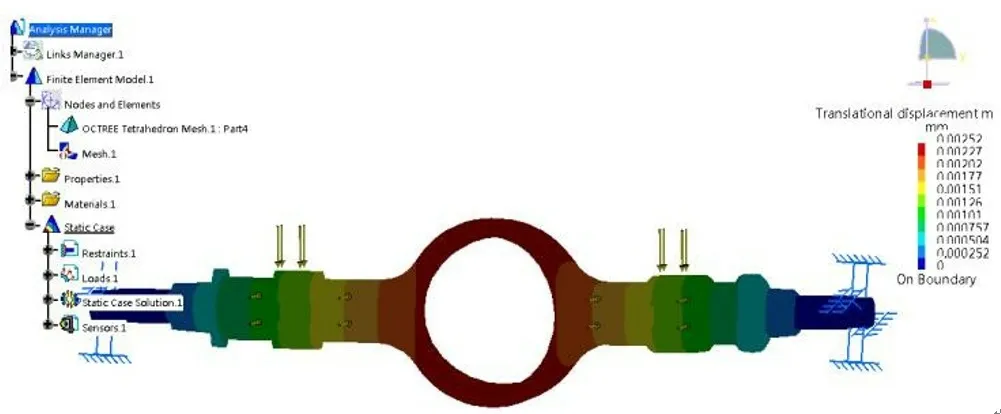

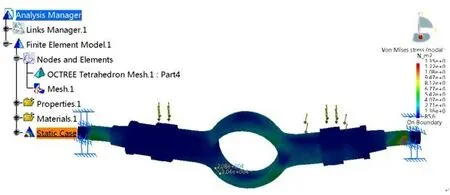

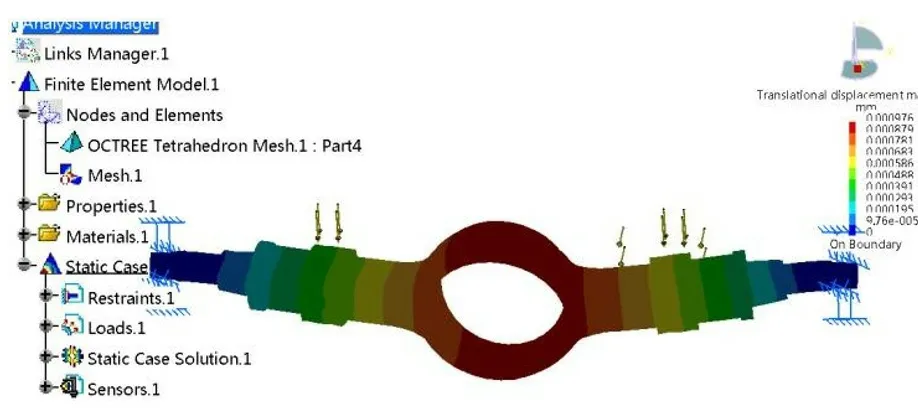

2.1 最大垂向力工况

当汽车在较陡的路面缓速行驶时,可以对驱动桥壳施加2.5 倍的满载载荷,通过CAITA 有限元分析计算,可得驱动桥壳的应力分布云图和等效位移分布云图,如图3、图4所示。

图3 应力分布云图

图4 等效位移分布云图

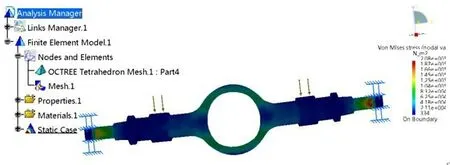

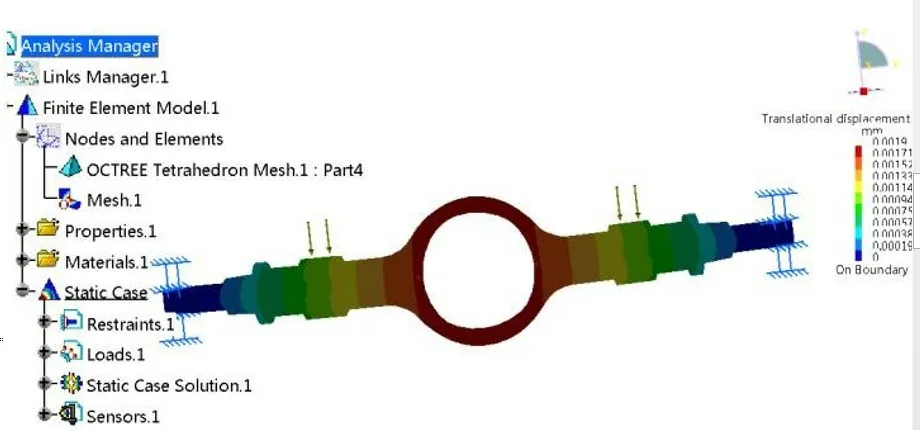

2.2 最大牵引力工况

当汽车在正常路面上以最大加速度行驶时,在板簧支座处加载垂直向下的载荷和水平向后的载荷,经CATIA 有限元分析计算,可以得如下应力分布云图和等效位移分布云图,如图5、图6所示。

图5 应力分布云图

图6 等效位移分布云图

2.3 最大制动力工况

汽车在水平路面上以最大制动强度制动时,在板簧支座处加载垂直向下的载荷和水平向前的载荷,在凸缘上施加制动力矩,再用CATIA 计算,可以得到如下应力分布云图和等效位移分布云图,如图7、图8所示。

图7 应力分布云图

图8 等效位移分布云图

2.4 最大侧向力工况

在课题中汽车的质心略高,发生侧滑以前就已经侧翻了,此时车轮一侧垂直载荷为零,另一侧车轮承受所有的垂直载荷。在板簧上施加对应的水平向下的载荷,在右边轮距处添加侧向力,经CATIA 分析计算,可得到如下应力分布云图和等效位移分布云图,如图9、图10所示。

图9 应力分布云图

图10 等效位移分布云图

模态分析是一种确定自然频率、振型和振型参数的分析技术。通过对结构进行模态分析,可以确定一个机器部件的固有频率和振型。

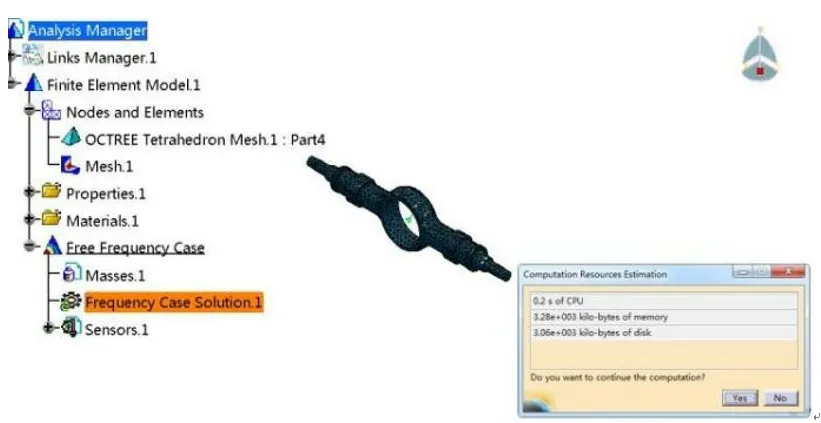

对驱动桥壳添加自由模态分析,在网格划分后,在树形结构图中点开FreeFrequency,然后在下拉列表中鼠标左键双击FrequencyCaseSolution.1,弹出模态运算参数设置对话框,如图11所示。

图11 模态运算参数设置对话框

将模态设置为10 阶,即计算前10 阶的自由模态频率,其他参数选择默认状态,单击确定即可。然后在右侧的单击Compute,弹出对话框,点击确定,在Computation Resources Estimation中显示需要的计算机资源,点击Yes退出。计算对话框如图12所示。

图12 计算对话框

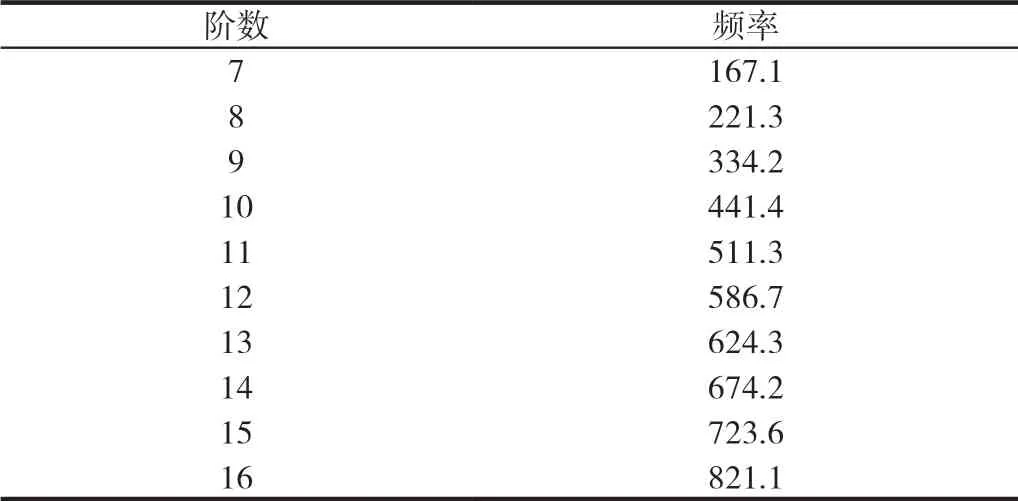

然后点击树状图中的Frequency Case Solution.1,在弹出的列表中点击Generate Image,选择Translational displacement magnitude,其他默认,单击确定退出。最后,在工具栏中选择Animation,即可得到1~10 阶的自由模态频率。数据如表2所示。

表2 各阶固有频率

3 分析结果

分别对处于最大垂向力、最大牵引力、最大制动力、最大侧向力四种工况下的驱动桥壳进行了静力计算,得到了各工况下桥壳各部位应力分布和等效位移情况。经过CATIA分析,可以看出桥壳的强度和刚度都符合使用要求。至于处于桥壳焊接的位置,取本体60%强度作为屈服强度,利用比较可以看出依旧满足强度要求。在这四种工况下,桥壳承受最大垂向力的部位处出现了最大应力,大约为343 MPa,远低于半轴套管的屈服强度。而且桥壳本体平均应力较小,材料强度十分充足,存在浪费的可能性,有必要进一步改进。

从上述表2的数据中,能够简明地看出本文研究的驱动桥壳前几阶模态固有频率远大于路面作用与汽车振动系统的激励范围,由于固有频率不处于这个范围内,因此不会发生桥壳共振的状况,所以桥壳结构设计属于合理范围。

4 轻量化的方案

由上述分析可知,桥壳本体承受平均应力较小,材料的强度十分富余,因此存在浪费的可能,需要进一步改进,达到轻量化的目的。

一般情况下,可以使用结构优化和经验设计来达到轻量化的目的。本课题中采用经验设计的方法,在综合分析的基础上,主观选取设计变量的值,对改进后的模型进行有限元分析,验证该方案的可能性。

将主观选取变量的值,让桥壳自身的厚度由最初的15 mm 改变成为14.5 mm,然后对改进后的模型进行静力分析和模态分析,验证其强度和刚度是否符合要求。

5 改进后桥壳的模态分析

对改进后的桥壳施加模态分析,根据得到的桥壳各阶固有频率来确定桥壳在路面激励下会不会发生共振。对桥壳进行自由条件下的模态分析,经有限元计算可以得到自由模态下桥壳7到12阶固有频率分别为96.7 Hz、112.6 Hz、198.5 Hz、236.1 Hz、300.0 Hz、371.2 Hz、401.3 Hz、493.2 Hz、512.3 Hz、636.1 Hz。

通过与改进前的各阶模态对比,可以看出该驱动桥壳前几阶固有频率发生了一定变化,但是幅度不大,仍然处于可以接受范围内,所以改进后的桥壳是合理的。

6 结论

本文通过CATIA 建立了某重型汽车的驱动桥壳模型,然后在CATIA 中进行静力分析和模态分析,验证驱动桥壳的强度和刚度是否符合要求。在满足要求的基础上,对桥壳进行轻量化改进,并且在最大垂向力工况和最大牵引力工况下,验证了改进后的桥壳依旧满足强度要求,减轻了桥壳的重量,减少了材料的使用,完成了桥壳的轻量化。