3D打印技术与传统加工技术对比的优缺点

2021-07-08叶冬森沈培良张大川王倩倩

叶冬森 沈培良 张大川 杨 钒 吴 磊 王倩倩

(上海飞机设计研究院,上海 201210)

0 引言

3D打印技术是一项前沿性的先进制造技术,利用3D打印机使三维CAD数据直接打印成三维模型,快速实现各种复杂个性化原型设计,比传统的制造方法快速、省时,在航空航天[1]、生物医学[2]、机械制造[3]、文化创意[4]等行业有广泛的应用前景。在全球兴起的新一轮数字化制造浪潮中,3D打印技术作为其中最为关键的核心技术,是第四次工业革命重要的推动力和催化剂,正在引领设计与生产的变革。3D打印产品有诸多优点,但在工业应用上仍受诸多限制。一方面,3D打印产品应用量少,价格居高不下;另一方面,缺乏有效的缺陷评估能力,3D打印产品的可靠性不可预测。目前传统工艺原材料丰富、制作工艺完善、产业链条完整、制作成本低[5],仍然是航空业的主要应用工艺。同时,作为一种新兴技术,3D打印金属产品在疲劳性方面的研究还处于起步阶段,金属增材民机应用有很大的局限性。但3D打印工艺的灵活性使结构优化设计有更大的发挥空间,可以弥补传统制造工艺对飞机结构设计的限制[6],给民机设计降本减重带来可能性。随着技术的进步,增材产业链完善和工艺水平的进步,3D打印将会给飞机结构设计理念带来更大的机遇。

1 3D打印技术的简介

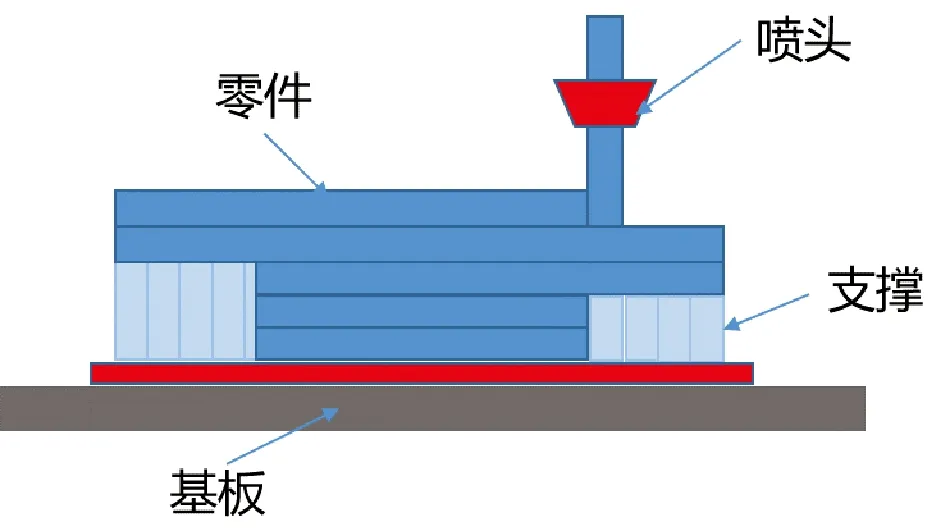

3D打印是一种使用数字文件制作三维立体物体的过程,首先计算机三维软件将零件数模切分成数字化薄片,在成形平台上,送料机构在规定范围内按照数字薄片铺覆材料,同时热源对轮廓数据进行加工,通过连续堆积材料来创建模型,如图1所示。减材制造与3D打印相反,是用铣床等切割或镂空出零件构型。对于传统的材料去除加工技术,3D打印是一种自下而上的材料累积加工方法。3D打印仅在一台设备上即可制造出任意复杂形状的零件,不需要刀具、夹具以及多道加工工序,实现了自由制造,解决了许多复杂结构零件的成形问题,并缩短了制造周期。3D打印技术按照其材料和工艺的不同,划分成了不同类型的3D打印技术。目前,比较成熟的3D打印技术主要包括选择性激光熔化技术(Selective Laser Melting,简称SLM)、快速等离子体沉积工艺(Rapid Plasma Deposition,简称RPD)、激光金属熔覆(Laser Metal Deposition,简称LMD)等,这些主要是金属3D打印技术;此外还有熔融沉积制造技术(Fused Deposition Modeling,简称FDM)、光固化成形技术(Stereo lithography Apparatus,简称SLA)、聚合物喷射技术(PolyJet)等[7],这些主要是非金属3D打印技术。目前在民机设计中成功使用的3D打印技术有金属RPD[8]和非金属3D打印FDM[9-10],大幅降低了成本,减少了机加工和材料消耗,缩短了交货时间。

图1 增材加工

2 传统加工技术的简介

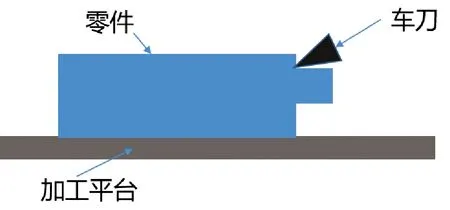

传统加工技术包括减材加工和等材加工。减材加工主要采用比加工材料更硬的工具依靠机械外力来完成多余材料的去除过程,主要有:车、铣、刨、磨、钻等,如图2所示。一般精度零件使用普通机床加工后再进行必要的钳工修配,即可装配成各种组件;对于具有高精度要求的零件,则要采用精密机床进行加工,如三坐标数控铣床、数控磨床等多轴加工[11]。

图2 减材加工

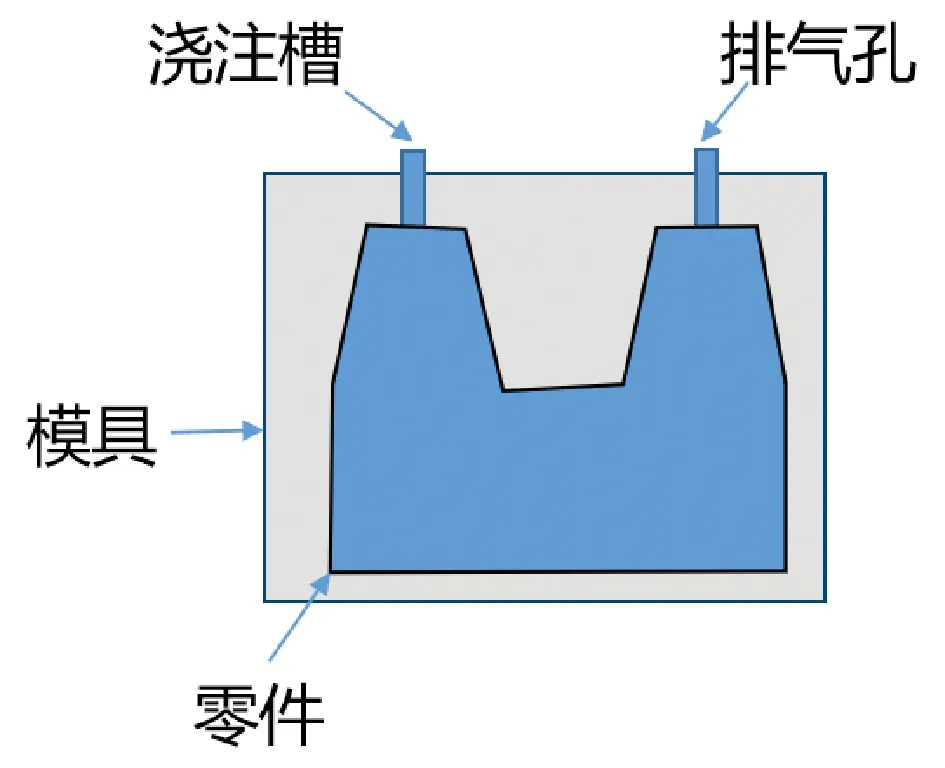

等材加工主要是将熔融材料浇入模型,熔融材料凝固后获得具有一定形状、尺寸和性能的零件毛坯,主要包括铸造、锻造等,如图3所示。等材加工在无机械加工或少量加工后即可使用,可在批量生产时很大程度上降低生成成本并减少制造周期,从而广泛应用于民用飞机设计领域[12]。

图3 等材加工

传统的加工技术普遍存在工作环境差、工序多且复杂、模具制造周期长、构型迭代困难,少批量加工时成本高、对人员技术要求高等缺点,这使得传统加工不能满足目前民机中快速、高效迭代的零件研制生产速度。

民机零件制造除减材加工外,有两种主要等材加工工艺:铸造和锻造。铸造技术因其铸件产品力学性能偏低以及内部铸造缺陷的不可控等缺点,不能应用于飞机主结构;锻造技术是目前飞机主承力构件的主要工艺技术,尤其是模锻件,外形接近产品,少量机加就能形成最终产品,但其缺点是模具的设计和加工周期给结构设计更改带来巨大的成本压力。

3 3D打印技术的优势

3.1 设计灵活

3D打印时无需考虑夹具、刀具干涉等限制,对流型孔道、集成一体化、特征复杂的结构等均可以直接从功能性方面设计。另外,可以进行结构形式优化减重,简化制造工艺、提高毛料利用率,解决了传统工艺中零件加工难度大、传统加工后处理变形等问题,构建出传统工艺不能实现的形状。

3.2 小批量生产的经济性

3D打印过程无需制造模具,且无需夹装过程,不需通过大批量生产才能抵消昂贵的模具成本,允许低生产量,包括单件生产。小批量生产的经济性可降低民机研制阶段设计更改的成本。

3.3 生产可预测性好

零件的3D打印时间、成形变形量可根据零件设计方案直接预测,通过参数调整和增材工艺仿真,零件成形变形量可预测并可以通过更改设计模型调整。随着3D打印技术及辅助技术的发展,制造商可以对3D打印时间、成形质量及成形精度等拥有更严密的控制力,从而使民机使用3D打印设计制造时零件构型可测、可控。

3.4 减少装配

通过3D打印构建一体化的成形部件,取代需采用众多零件装配而成的产品,节省了多个零件的运输、装配、紧固件安装、焊接等工序,通过摒弃多余的生产线而降低零件制作成本。

3.5 制造快捷

在民机初步设计阶段,3D打印零件从计算机的三维立体造型开始直至制造出实体零件,一般只需要几十个小时,不需要等待模具的制作,减少了零件构型更改造成的重新开模时间,使零件设计迭代变得更加快速,研制周期大大缩短。

4 3D打印技术的缺点

4.1 材料受限

3D打印虽有广阔发展前景,但也存在巨大的挑战。在技术上,通过材料逐层构造零件的方法不同于传统的锻造或铸造,微结构、缺陷种类、残余应力、可检验性、后处理要求以及结构性能和耐久性等,均不同于传统方法所产生的材料。对于复杂零件,材料设计值可能不能代表结构实际性能,需要通过高于试片级的结构试验验证材料与工艺共同影响结构性能。

同时,适用于3D打印的材料种类有限,用于民机的材料需要满足适航要求,3D打印材料的力学性能、组织结构、制造工艺稳定性、供应商质量监控等都需要严格的控制,这使得3D打印技术只能应用于民机设计的一些特定场合。尤其对于金属材料,增材制造目前还没有达到材料的标准化水平,普遍缺乏工业材料规范和工艺规范、基本性能的共享数据库、以及测试标准,难以用现有生产检测技术表明民机上应用产品的可重复性和质量稳定性。

4.2 缺陷检测受限

由于3D打印制造过程控制复杂,采用分层制造,层层叠加制造工艺,层与层之间结合处的质量无法像精锻零件一样整体均匀。材料的微观组织和结构决定了零件的物理性能如静强度、疲劳性能等,目前3D打印技术发展水平还不能满足民用飞机损伤容限和疲劳强度设计要求。

3D打印技术因其固有的成形原理的限制,通过3D打印技术成形的零件尤其是金属零件内部存在制造缺陷,主要有空隙、微裂纹、熔融不良等缺陷,这些缺陷尺寸一般小于20 μm,低于一般的无损检测方法门槛,而这些缺陷又是裂纹萌生源,严重影响结构的疲劳性能。从而导致增材金属零件不能直接作为民机大型关键承力件使用,只能作为小型功能件使用,使其应用范围受到限制。

4.3 精度控制困难

在3D打印过程中,从设备本身的软件、硬件到成形材料及成形工艺,每个环节都有多个因素影响加工质量。工程实践表明,影响3D打印精度的关键因素为机械控制、模型数据处理、材料本身特性和成形参数控制。这些因素控制材料增加量、3D打印单元尺寸以及系统运动精度,决定了零件在累积方向的精度和零件的最小特征制造能力。3D打印精度提高需要减少材料增加量、控制3D打印单元尺寸、提高系统运动精度,而这些能力在短期研究中很难进一步提高。

5 3D打印与传统加工对比分析

在民机设计领域,3D打印能够实现个性化定制、增加设计自由度、减少装配、减少制造模具的成本、缩短研发生产周期,为民机降本减重带来更多的机遇。

由于模具制造费用昂贵,等材加工主要用来制造结构相对简单、构型成熟度高、构型更改概率低、大批量生产的零件。减材加工的材料应用广泛、具有较高的加工精度,主要应用在结构复杂度低、表面光洁度要求高的零件。民用飞机的零件设计会根据结构形状、结构性能要求、工作环境、研发生产周期、成本等要求选择合适的加工方式。

目前在民机设计领域,所有零件均可以通过传统加工完成,3D打印的出现是对传统加工工艺的优化补充。同时,3D打印制造零件的全流程也离不开传统工艺(如后处理)的辅助。3D打印与传统加工不是相互取代关系,而是相互结合取长补短的共存技术。

6 3D打印发展展望

6.1 精度更高技术

随着激光、电子束及光投影技术的发展,3D打印单元尺寸及系统精度都会提高。首先,热源光斑会向更小发展,单元的扫描精度会从微米级向纳米级趋近;同时,系统精度通过设计集成和传感反馈控制提高,从而提高单元分辨率。随着科学技术的进步,3D打印精度将会从目前的0.1 mm向0.01 mm~0.001 mm或更精密发展。最终,3D打印将实现微纳米级的高精度制造。

6.2 高效制造技术

3D打印技术设计灵活、节省材料、适合小批量生产,这些只是采用3D打印技术的部分原因,在生产中充分使用该技术,仍需要高效制造技术。目前材料的可用性是3D打印行业的一个重要挑战,3D打印材料的种类确实得到了飞速发展,但没有一个可靠的材料数据库,这使得应用不同材料时会做不同的验证试验,大大限制了3D打印的应用速度和范围。因此,开发具有统一标准的3D打印材料数据库是未来加快3D打印速度的关键。

另外,为实现大尺寸零件的高效制造,发展3D打印多加工单元的集成技术,提高制造效率,保证3D打印组织之间的一致性和单元结合区域的质量是发展3D打印高效制造的另一关键技术。

6.3 复合材料打印

现阶段的3D打印主要采用单一材料制造,如单一高分子或金属材料[13]。随着可3D打印材料种类的增多和设备自动化程度的提高,梯度材料、仿生耦合材料等多种复合材料的打印是未来发展趋势。3D打印通过精确控制微单元材料数量和种类,准确地堆积微单元实现成形,从而实现复合材料的控形和控性制造,从结构自由成形到性能和结构可控制造是未来3D打印的方向之一。

6.4 增减材混合制造

3D打印能够成形传统机械加工难以实现的流型孔道、创成式设计等复杂结构件,但其几何精度和表面质量与传统加工还有较大差距。增减材混合制造技术可以由多轴数控机床、增材制造机构、送料机构、软件控制系统和辅助系统来实现[14]。增减材混合加工不同于一台机床上同时集成车、铣、钻等多工序的复合加工技术,而是加工过程中增材与减材互换与互补。通过逐层堆叠之后适时的去除,保证零件的尺寸精度和表面质量,提高零件成形速度,实现了难加工材料的可加工性,减少了刀具磨损,为产品设计提供了新思路,大大促进了高端产品的创新。

6.5 飞机主承力结构的应用

目前国内民机领域使用了金属3D打印件替代铸件,多用于功能类次承力结构,主要原因是3D打印过程中材料的熔化和凝固的速度极快,熔池内的气体没有充足的时间释放,残存在冷却构件内形成气孔,以及材料熔化不充分或未熔化颗粒形成的缺陷等,使3D打印产品的抗疲劳性能不稳定;目前国内3D打印民机结构力学性能的控制多偏向于静力性能,缺少对韧性的关注,致使3D打印产品的断裂韧性较低,损伤容限性能尚不能满足当前结构设计需求,因此达不到替代锻件的水平。未来,通过打印工艺及后处理工艺的提升,降低3D打印产品的缺陷,提高3D打印产品的韧性,3D打印产品应用于民机主结构是必然趋势。

7 结论

目前,3D打印技术正不断向大尺寸、高精度、复杂化结构、多种材料方向发展,打印材料的需求使用、打印的精度控制及打印速度的不断提高是发展的主要方向。未来,3D打印技术的发展将会体现出精密化、智能化、通用化以及便捷化的趋势。目前,3D打印仍是不够成熟的新兴技术,与传统加工技术不是取代的关系,需要进一步提升,并与传统制造技术相结合、互相补充,利用3D打印与传统加工的特点,实现未来零件高精度与高品质的加工,这才是3D打印进一步提高并实现民机应用的未来。