300 MW机组脱硫废水旁路蒸发干燥系统性能试验研究

2021-07-07王仁雷王丰吉戴瑜兰永龙

王仁雷,王丰吉,戴瑜,兰永龙

(华电电力科学研究院有限公司,杭州 310030)

某火电厂建有2台330 MW燃煤机组,每台机组均配置双室五电场静电除尘器和湿法石灰石-石膏脱硫系统,脱硫过程产生的废水来自旋流器排放水,其中含有大量悬浮物、亚硫酸盐、硫酸盐、氯化物及重金属等,具有高硬度、高盐分、高悬浮物、高腐蚀性、含重金属等特征,是目前燃煤电厂难处理的废水之一[1-3]。为响应国家环保政策,满足脱硫废水零排放的要求,电厂采用旁路蒸发干燥技术进行零排放改造工程[4-5]。为了测试该工艺系统各项技术指标,对该系统开展性能试验研究工作,评价装置性能并提出优化建议。

1 脱硫废水旁路蒸发干燥系统

采用旁路蒸发干燥技术处理脱硫废水、化水车间和精处理再生废水等,其工艺原理是将经预处理的废水通过高速旋转的雾化器雾化后,利用锅炉SCR脱硝反应器与空气预热器间的热烟气作为热源,在旁路蒸发干燥塔内将废水蒸发,水分进入烟气中,干燥产生的大颗粒固体物质从塔底部排出,小颗粒固体物质随干燥后的尾气返回电除尘进口进行收集处理[6-7]。工艺流程见图1。

图1 脱硫废水旁路蒸发干燥处理工艺流程Fig.1 Process flow of bypass evaporation drying treatment of desulfurization wastewater

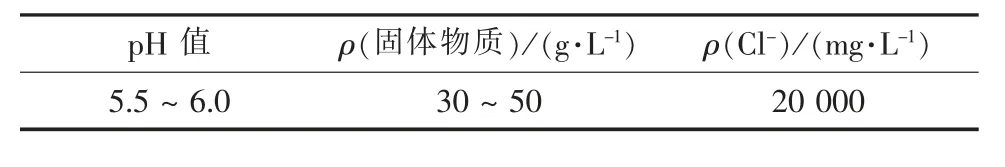

1.1 设计水质与水量

每台机组满负荷工况下产生的脱硫废水量约4.5 m3/h,2台共9.0 m3/h,化学水处理车间和精处理车间的再生废水量共约1.0 m3/h,总废水量约为10 m3/h。脱硫废水设计水质如表1所示,不同负荷下设计废水处理量及机组烟气参数如表2所示。

表1 脱硫废水设计水质Tab.1 Design quality of desulfurization wastewater

表2 不同负荷下设计废水处理量及机组烟气量Tab.2 Design water treatment capacity and unit flue gas capacity under different loads

1.2 工艺系统

脱硫废水旁路蒸发干燥工艺系统主要包括废水给料系统、烟气系统、旁路蒸发干燥塔3个部分。

1.2.1 废水给料系统

脱硫系统产生的废水经现有的三联箱石灰浆液调质后,流入清水箱储存。化水车间再生废水和精处理再生废水输送至澄清池储存,泵送入三联箱调质后,流入清水箱储存。清水箱内的废水经泵输送至旁路蒸发干燥塔的废水箱中,再经提升泵送入每个干燥塔的高位给料箱中,自流进入塔内。

1.2.2 烟气系统

烟气系统主要包括挡板和烟道等。从现有空气预热器前的主烟道引出一部分烟气进入干燥塔。在本系统进出口烟道设置进口挡板和出口挡板,进口挡板采用调节型执行结构,可以根据干燥塔出口烟道温度调节进入本系统的烟气量。出口挡板采用开关型执行结构。

1.2.3 旁路蒸发干燥塔

每台锅炉配1个蒸发干燥塔。干燥塔内径为8.5 m,筒体高度为16.0 m,总高约为36.5 m。干燥塔由圆柱体和圆锥体上下两部分组成,热烟气和废水均从塔顶部进入塔内,干燥后的尾气从锥体上部离开干燥塔,大颗粒固体从塔底部进入仓泵。烟气分布器设置在塔顶,采用蜗壳形式,并装有一定夹角的导风板,其作用是使干燥用热烟气均匀地进入干燥塔内。每个蒸发干燥塔配1台旋转雾化器,旋转雾化器配置45 kW的双频电机及变频器,雾化器转速为10 000~13 000 r/min,可通过变频器调节,喷射出的雾滴平均直径为10~60μm。

2 性能试验

2.1 性能试验结果

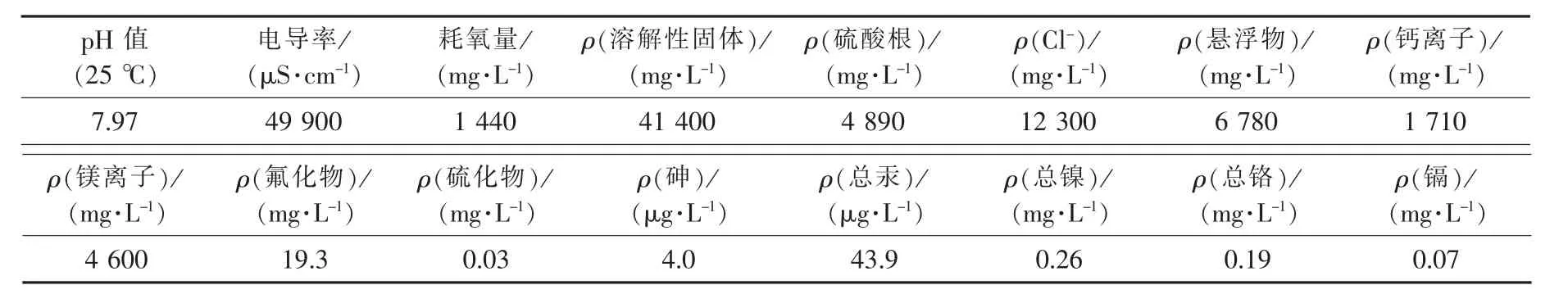

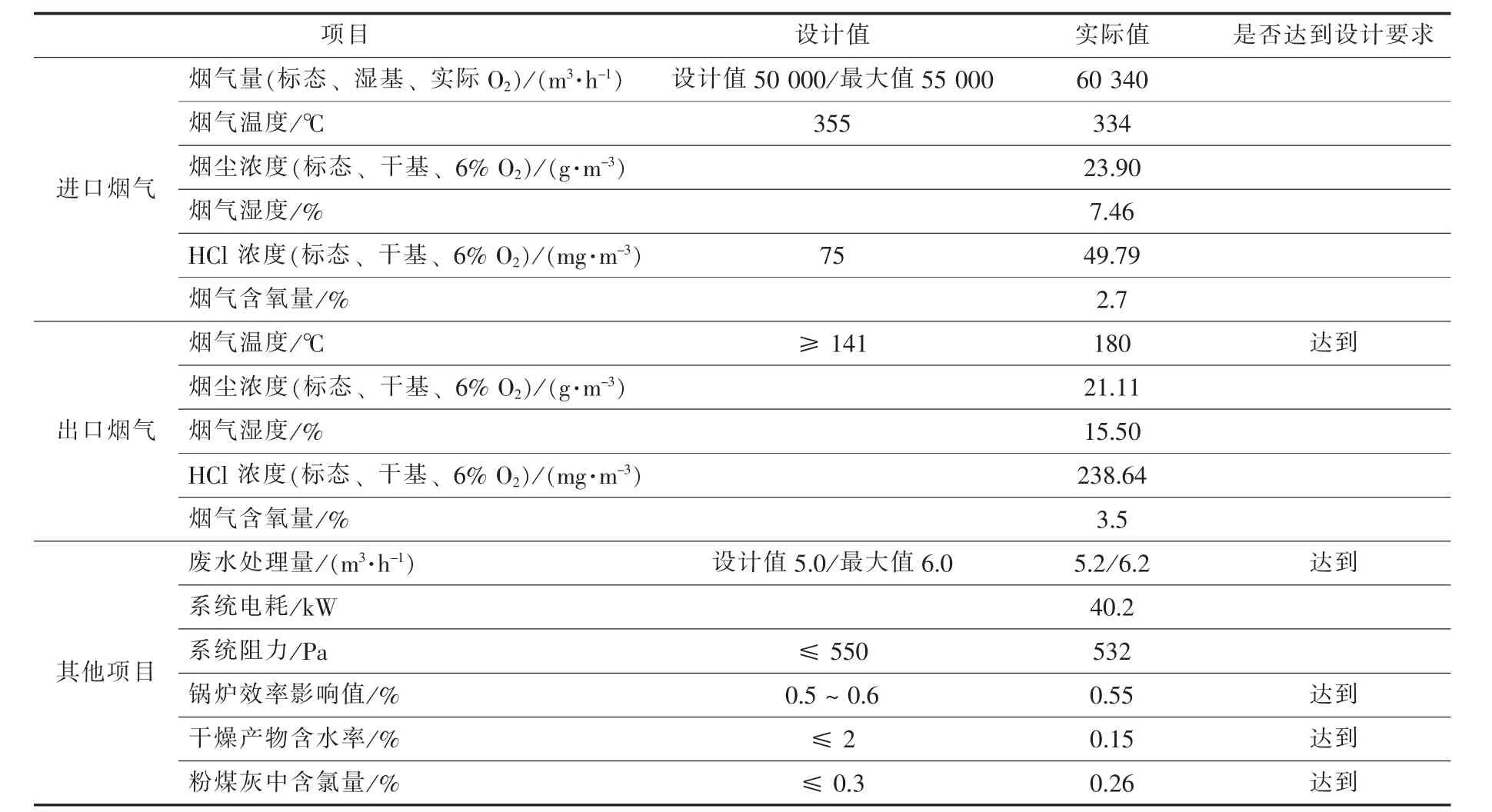

对脱硫废水旁路蒸发干燥塔进行性能测试,试验期间脱硫废水水质情况见表3,性能试验结果见表4。由表4可知,在机组满负荷工况下,脱硫废水旁路蒸发干燥塔进口烟气量约为60 340 m3/h(标态、湿基、实际O2),进口烟气温度约为334℃,系统废水处理量达到5.2 m3/h以上(最大处理量为6.2 m3/h),干燥产物含水率为0.15%,粉煤灰中含氯量为0.26%,锅炉效率影响值约为0.55%,装置出口烟气温度约为180℃。该系统各项性能指标均达到设计要求,未出现明显挂壁、腐蚀结垢情况。

表3 性能试验期间脱硫废水水质Tab.3 Quality of desulfurization wastewater during performance test

表4 脱硫废水旁路蒸发干燥系统性能试验结果Tab.4 Performance test results of bypass evaporative drying system for desulfurization wastewater

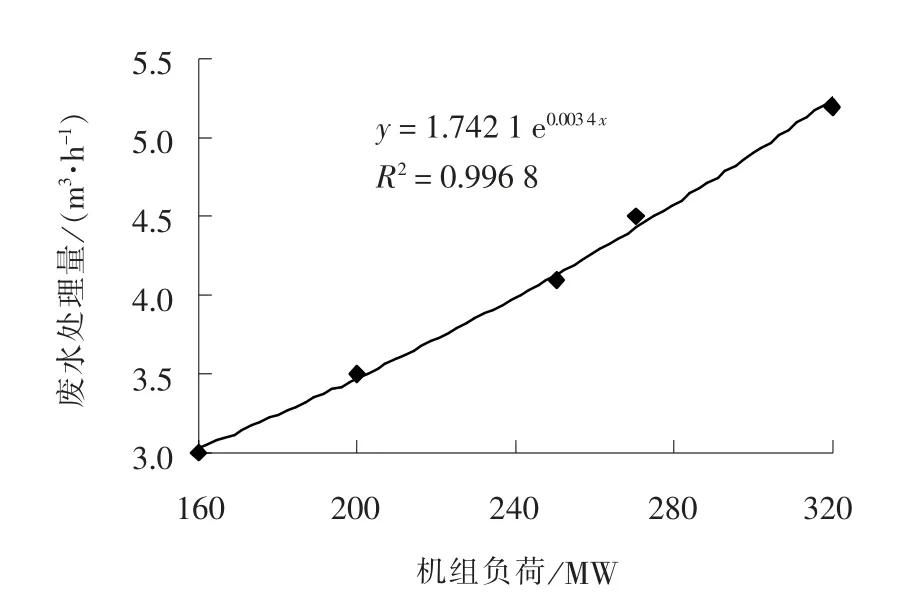

不同机组负荷下的废水处理量情况见图2。由图2可知,50%负荷工况下大于3 m3/h,75%工况下大于4 m3/h,满负荷工况下大于5 m3/h,完全满足机组负荷变化情况下脱硫废水处理要求。同时这部分烟气进入电除尘器后,废水蒸发增加了烟气湿度,从而使烟气飞灰比电阻得以下降,有利于提高电除尘器的除尘效率。蒸发的废水在脱硫吸收塔冷却后成为脱硫补充水,有利于降低脱硫系统水耗。

图2 不同机组负荷下的废水处理量情况Fig.2 Wastewater treatment capacity under different unit loads

2.2 存在的问题及建议

(1)满负荷工况下不同废水处理量与装置出口烟气温度关系见图3。由图3可知,由于脱硫废水旁路蒸发干燥塔进口烟气量高于设计值,使得废水处理量为5.2 m3/h时出口烟气温度约为180℃,明显高于设计烟气温度150℃(实际出口烟气温度达到150℃时,废水处理量约为7.5 m3/h),对锅炉效率造成一定影响。因此建议对烟气引入量进行优化调整试验研究,即根据机组负荷和脱硫废水处理量对入口挡板门进行调节,在满足废水充分蒸发干燥的前提下,尽可能减少装置的烟气引入量,减轻对机组经济性的影响。

图3 满负荷工况下废水处理量与出口烟气温度的关系Fig.3 Relationship between wastewater treatment capacity and smoke temperature at system outlet under full load condition

(2)100%负荷工况下(废水处理量5 m3/h),粉煤灰中含氯量约为0.26%,GB 175—2007《通用硅酸盐水泥》规定普通硅酸盐水泥中粉煤灰质量分数为不超过20%,按此最大比例掺配该粉煤灰后,含氯量增加值为0.052%,满足GB 175—2007规定的硅酸盐水泥中氯离子质量分数小于0.06%的要求,因此不会对粉煤灰的综合利用产生明显影响。但粉煤灰中含氯量受机组负荷、燃煤灰分、废水氯离子浓度及废水处理量等诸多因素影响,实际运行中不易控制,一定程度上会限制粉煤灰在水泥中的掺加比例。可考虑在旁路蒸发干燥塔后设置一个小型旁路除尘器,当粉煤灰中含氯量超标时能对部分或全部干燥产物进行单独收集,收集后可与锅炉炉渣混合处理,用于制砖等一些不限制含氯量或要求不高的行业,避免脱硫废水干燥产物对粉煤灰综合利用造成影响。

(3)脱硫废水旁路蒸发干燥塔出口烟气中HCl浓度明显高于入口烟气中HCl浓度,这可能与脱硫废水在蒸发干燥过程中挥发出气态氯有关。据文献[8-9]报道,水在高温下有“酸化”倾向,水解离出的H+与Cl-结合,高温下会以气态HCl的形式溢出。另外脱硫废水中含有的盐类物质NaCl、CaCl2和MgCl2等在高温下会水解生成气态HCl。烟气中HCl含量的增加会造成烟道、挡板等金属壁面的腐蚀,增加的HCl进入湿法脱硫系统还会造成脱硫废水排放量的增加。一方面挥发到烟气中的HCl比例比较小,另一方面通过把脱硫废水pH值调节为碱性可以有效降低HCl的挥发量,据文献[8-9]报道,使用Ca(OH)2溶液将脱硫废水pH值调节为9~10可以最大程度地抑制氯的挥发,实现脱硫废水中盐分的固相转移。性能试验期间脱硫废水pH值为7.5~8.0,建议优化调节废水pH值,减轻气态氯挥发对后续设备的不利影响。

(4)100%负荷工况下废水处理量为5 m3/h,脱硫废水中Cl-的质量浓度约为12 000 mg/L,低于设计值20 000 mg/L。因此在满负荷工况下建议控制脱硫废水排放量为3.0~3.5 m3/h,对应脱硫废水中Cl-的质量浓度为17 000~20 000 mg/L,必要时还可考虑对废水进行蒸发干燥前的浓缩减量,能有效降低用于废水蒸发的高温烟气引入量,减轻对机组经济性的不利影响。

3 结论

该脱硫废水零排放工程总投资约为2 000万元,吨水投资为200万元,直接运行成本包括电耗及调节pH值药剂费,合计约为2.5元/m3[水],同时机组发电煤耗会略有增加,约为1.6~1.8 g/(kW·h)。总体来说,旁路蒸发干燥工艺具有系统简单、技术可靠、运行稳定、操作方便等特点,能够实现电厂脱硫废水零排放目标。尽管该工艺有诸多优点,但仍存在诸如干燥塔出口烟气温度及烟气中HCl浓度偏高、粉煤灰中含氯量不易控制、进口脱硫废水中Cl-浓度偏低等问题,需进一步优化改进。