基于工业物联网的智能工程机械管控平台的设计

2021-07-07周家乐刘奕灿朱京凯孙梦成张可至孙鑫宇

周家乐,刘奕灿,朱京凯,孙梦成,张可至,孙鑫宇

(华东理工大学信息科学与工程学院,上海,200237)

0 引言

以挖掘机为主的工程机械在工地的生产建设中早已取得了不可或缺的地位。液压挖掘机作为一种参与土石方施工的工程机械,广泛应用于市政建设、桥隧施工、水利工程等领域。据统计资料显示,全球挖掘施工作业中,超过6成以上的挖掘土石方量是由挖掘机完成的[1]。其机械结构、液压系统和性能优化方面已趋于成熟,然而其智能控制技术的应用却很少,仍以手动操作为主。此外,人们的广泛应用需求也使得挖掘机不断出没于地质多变、气象复杂、条件恶劣的工作环境中。因此,挖掘机施工过程中的问题不断出现,挖掘机操作员也常因长时间工作在噪声、震动的环境下,身体和心理健康受到影响[2]。由此,智能化的工程设备和管理系统构想开始出现。目前建筑行业已经展开对智慧工地的深入研究,中冶建、中建、中铁建等一些大型国企、央企的率先试水[3],,小松,卡特彼勒等知名挖掘机制造商也开始将智能化控制引入制造[4][5],为智慧工地的实施提供了一个极好的开端。本项目将引用工业物联网技术,将远程化、智能化操作方式与集散式控制的系统架构整合到挖掘机控制系统中,力图构建智能化施工新流程,带来行业的全新变革。

1 系统总体设计方案

1.1 功能介绍

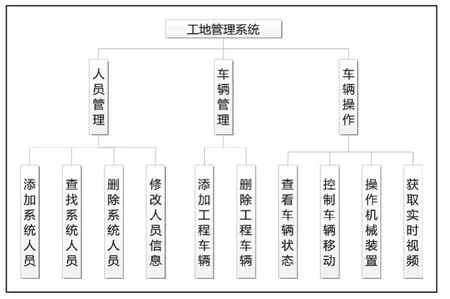

系统主要包括三大功能:人员管理、车辆管理和车辆操作。详细见图1所示。

图1 工地管理系统软件功能模块图

(1)人员管理

管理员可以录入新加入的驾驶员信息、对驾驶员的信息进行修改、检索驾驶员信息以及删除驾驶员信息。

(2)车辆管理

管理员可以录入新购入的车辆信息、查看车辆的使用情况、检索车辆信息、为车辆安排驾驶员以及删除车辆信息。

(3)车辆操作

驾驶员可以远程操纵车辆进行作业,同时通过实时视频和网页数据查看车辆的运行状况。

1.2 系统设计

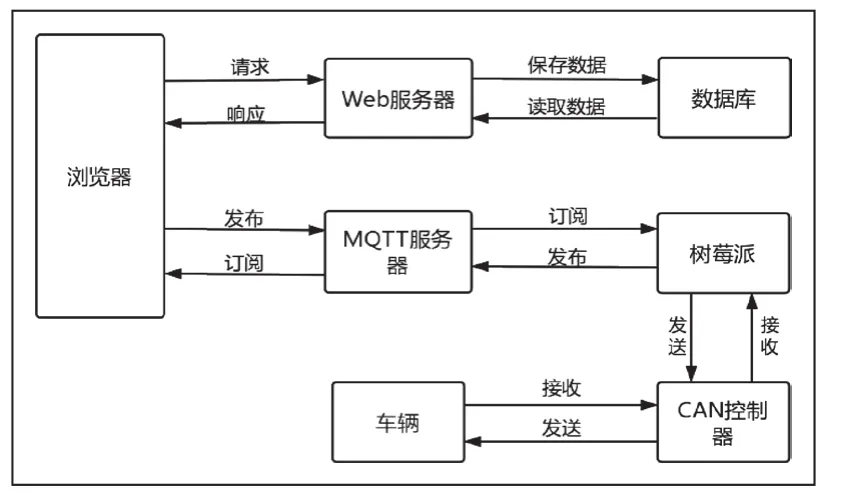

智能工程机械管控平台采用现场总线控制系统(FieldbusControlSystem)的设计思想,采用“全分散”、“全数字”的系统架构[6]。整个系统由分散控制装置、操作管理系统、通信系统三大部分组成。智能工程机械管理系统系统架构见图2所示。

图2 智能工程机械管理系统系统架构示意

(1)分散过程控制装置

分散过程控制通过避免计算机控制过度集中,能够有效降低系统发生故障的风险[7]。本系统采用了基于控制器局域网(ControllerAreaNetwork,CAN)总线的现场总线控制系统。多个ARM微控制单元(MicrocontrollerUnit,MCU)和树莓派挂载于CAN总线上,从而实现系统的分级控制。

(2)操作管理系统

操作管理系统是系统与操作人员、管理人员间的操作界面,系统采用B/S(Browser/Server)结构。在操作页面上,操作人员可以对工程机械进行直接的远程操纵作业。在管理页面上,管理人员可以对企业的资产进行管理,管理包括了人事管理、工程机械管理和工程机械生产调度管理。

(3)通信系统

通信系统是现场总线控制装置与操作管理系统之间的桥梁,用于将现场总线控制装置采集的挖掘机状态数据传送到操作管理系统。同时,将操作管理系统获得的操作、控制指令传送到现场总线控制装置。系统采用无线局域网(WirelessLocalAreaNetwork)的组网方式。通信采用专为物联网打造的消息队列遥测传输(MessageQueuingTelemetryT ransport)协议,实现了高并发低时延的通信。

2 系统软件设计

2.1 系统架构设计

系统通信原理如图3所示,包括了2种类型:浏览器与Web服务器的通信、浏览器与MQTT服务器的通信。

图3 系统的通信原理图

(1)浏览器与Web服务器的通信用于从数据库中读取和向数据库中保存持久化的信息。如:驾驶员的身份信息、车辆的信息等。此类信息需要长期、安全、可靠的保存。系统使用了Spring框架开发了RESTfulapi供浏览器调用,来实现浏览器对数据库读取。

(2)浏览器与Web服务器的通信用于浏览器向车辆发送控制命令和浏览器接收从车辆上传回的车辆状态信息。系统选用了专为物联网设计的MQTT协议。在MQTT服务器的选择上,系统使用了EMQXBroker。EMQXBroker 基于高并发的Erlang/OTP 语言平台开发,支持百万级连接和分布式集群架构。图4展示了系统通信的数据流图和车辆控制的流程图。

图4 系统通信的数据流图

2.2 系统主要流程图

操作人员通过互联网访问并控制远程车辆的流程图见图5。主要是对每个操作进行安全检测,并实时反馈给操作员,以此形成一个负反馈的环路。

图5 车辆控制的流程图

2.3 数据库设计

智能工程机械管控平台的实体之间的联系见图6所示。具有驾驶员或管理员权限的用户可以对车辆进行操纵作业,具有管理员权限的用户可以管理车辆和驾驶员的信息。数据库和后端服务器部署并运行在第三方云存储平台上,保证了数据库的可靠性和可用性。

图6 系统的实体关系图

2.4 安全性设计

系统采用了目前web前端领域最受关注的无状态服务器验证方式JWT(JSONWebToken)来实现用户的认证[8]。采用基于角色的访问控制,构造成“用户-角色-权限”的授权模型。系统使用SpringSecurity实现了基于Java注解的方法级别的访问控制。由于对于同一个密码,每次加密得到的值不会重复,大大降低了用户密码被黑客使用彩虹表破解的可能。

2.5 响应式Web

系统借助Bootstrap框架的响应式栅格,使用CSS3中媒体查询的功能,实现页面了对手机、平板和电脑的自适应,使得整个系统能够同时运行在手机、平板和PC端,极大地扩展了系统的使用范围,提高了便利性。

3 系统硬件设计

硬件电路设计主要使用3块ARM微控制器,并设计了相关电源、驱动、通信电路。3块ARM控制分别布置于3块相同的印制电路板(Printedcircuitboards,PCB)上。三块PCB采用菊花链相连,具有良好的硬件抽象性,并采用了多路复用的接口设计。

3.1 电源设计

系统选用直流电源分配系统(Power Distribution System,PDS)为嵌入式系统中的所有设备供电[9],共设计了三个完全独立的电源系统,分别供给执行机构、开发板、树莓派等,实现了洁净、无扰、去耦合的优质直流电源供电。

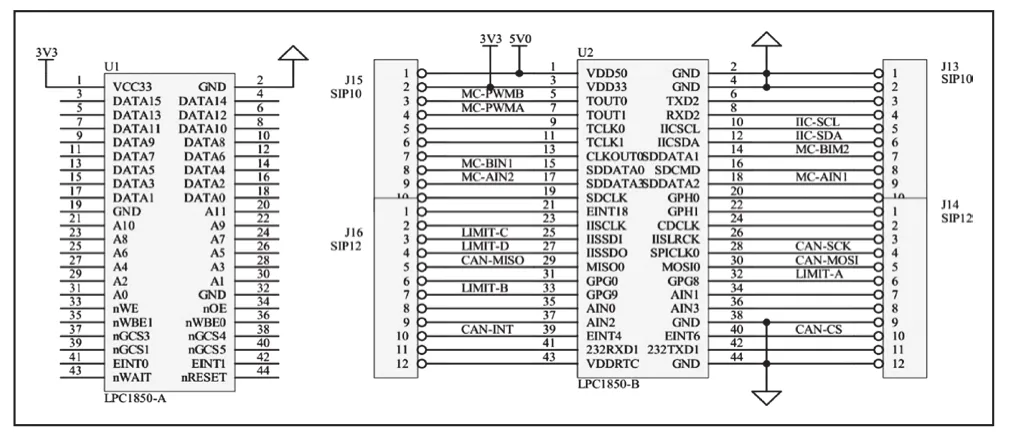

3.2 接口设计

接口电路的主要功能是将ARM微控制器中所需要用到的信号引出,供后续的传感、控制、通信等电路使用。接口电路设计见图7。

图7 博创ARM接口电路设计

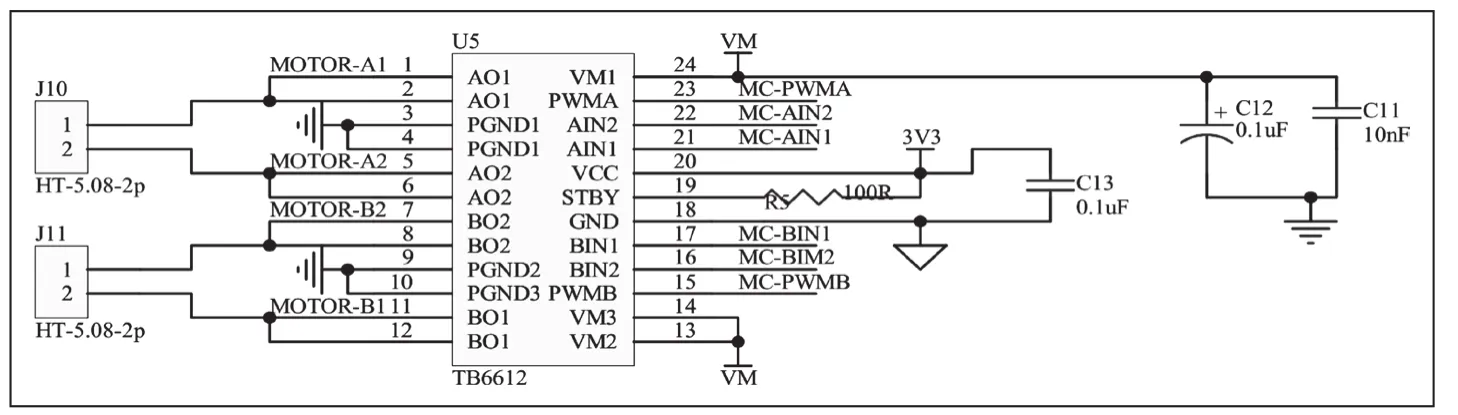

3.3 驱动电路设计

为了实现控制层对设备层执行电机的控制,系统选用直流电机驱动芯片TB6612FNG,其MOSFET-H桥结构提供了双通道电路输出,可同时驱动2个电机,其电路无需外围的二极管续流电路,只需外接电源滤波电容就可以直接驱动电机,减小了系统尺寸,为挖掘机接口扩展板的小型化提供了可能。驱动电路见图8。

图8 TB6612FNG驱动电路

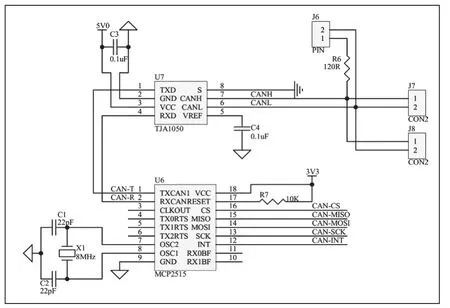

3.4 CAN总线电路设计

采用CAN总线作为树莓派与ARM控制器的通信纽带,组成了现场总线控制系统用于连接现场装置与控制装置[10]。CAN总线接口原理图见图9。系统中,树莓派将控制指令发送至现场总线,利用CAN总线的发送延迟、接收延迟、循环延迟、错误校验、自动排错等机制,将控制指令可靠、准确、唯一地发送至各抽象子节点。因此,现场总线的应用有效地保障了系统的硬件抽象性[11]。

图9 CAN总线接口原理图

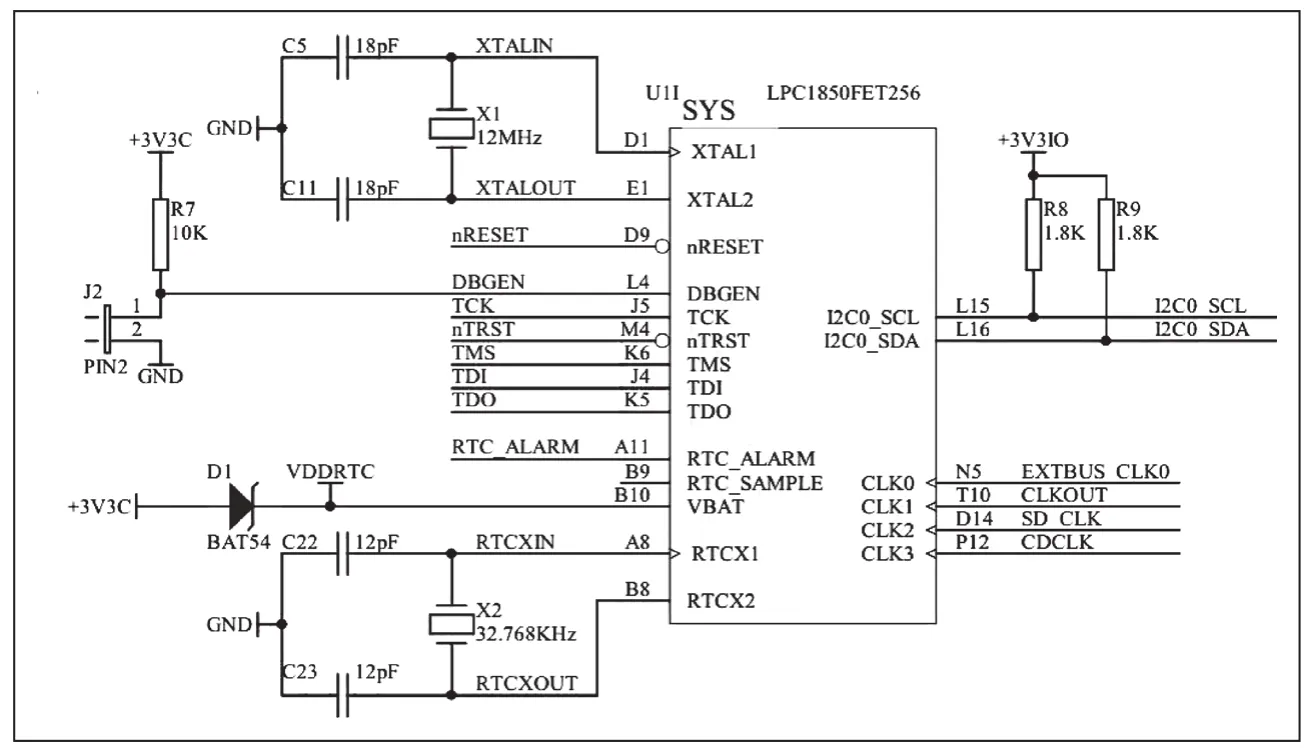

3.5 IIC总线电路设计

IIC是由Philips公司开发的一种简单、双向二线制同步串行总线[12]。IIC接口电路见图10。

图10 Cortex-M3开发板IIC接口电路

该设计克服传输过程中的串扰、电磁耦合等问题,使总线信号完整性有了较大的改善,总线丢包率大幅下降。使远端的铲斗及斗杆的姿态信息能够即时传送回控制器,为系统的闭环控制的实现提供了可能。

3.6 行程开关量接口设计

行程开关采用了双路复用的设计,双路信号分别接在两块驱动板上,用户在进行系统配置的时候,可以通过拨码开关的切换,选择使用哪一路的限位信号。电路原理图见图11。

图11 行程开关接口原理图

行程开关用于挖掘机械的铲斗、斗杆、动臂等运动部分的行程限位和复位。

4 嵌入式软件设计

4.1 程序自举与重映射方式

系统选用的ARM微控制器LPC1857支持多种自举模式。系统采用了外部存储单元的自举方法。在MCU复位之后,ARMMCU将会从片内的ROM区域执行代码。LPC1850包含一个隐藏指针(ShadowPointer)允许将内存区域映射到零地址0x0000 0000。隐藏指针的默认值为0x1040 0000,是一块大小为64KB的小型片内ROM,这保证了存放在启动ROM中的boot代码在复位的时候被执行。

4.2 时钟树配置方式

MCULPC1850利用时钟生成单元(ClockGenerationUnit,CGU)进行系统时钟的生成与管理。系统使用12MHz的外部高速晶振作为系统的时钟来源,通过若干分频器与倍频器,将时钟信号提升至72MHz作为系统时钟,最后将再次分频后得到的时钟作为各内核外设之时钟信号。

4.3 系统控制单元(SCU)

MCULPC1850采用系统控制单元(SystemControlUnit,SCU)来进行引脚功能及电器特性的配置,引脚采用推挽输出或上拉输入。整体结构如下图12所示。

图12 I/O接口电气特性链连接图

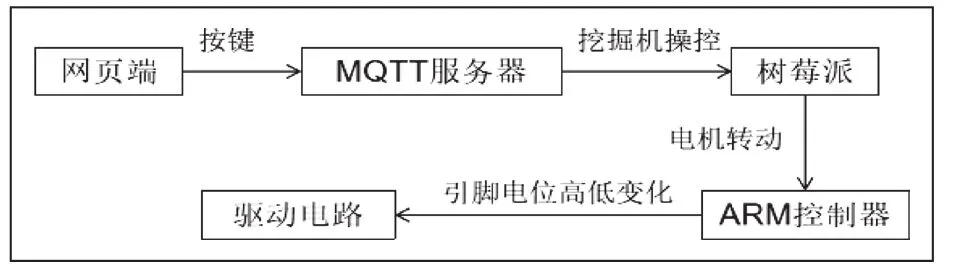

5 系统控制方式

系统采用了多级指令实现了对挖掘机的控制。从网页到ARM微控制器,各级控制器依次对指令进行分解、抽象,并将解析后的指令发往下一级控制器,从而简化挖掘机系统的控制复杂度。

图13以挖掘操作为例,展示了指令分解、传输、执行过程。

图13 控制指令分解、传输、执行过程示例

当用户在浏览器上通过键盘输入表示自动挖掘操作的z键时,服务器将按键传至MQTT服务器,后者在指令库内找到z键代表了挖掘操作,并将该任务发布至对应挖掘机的树莓派。树莓派将挖掘任务分解为挖掘机各机械结构的运动,进一步计算出各运动器件的运动值,并将其发送至对应的ARM微控制器。最后由ARM微控制器通过驱动电路操纵各运动器件,从而实现了挖掘机的自动挖掘操作。

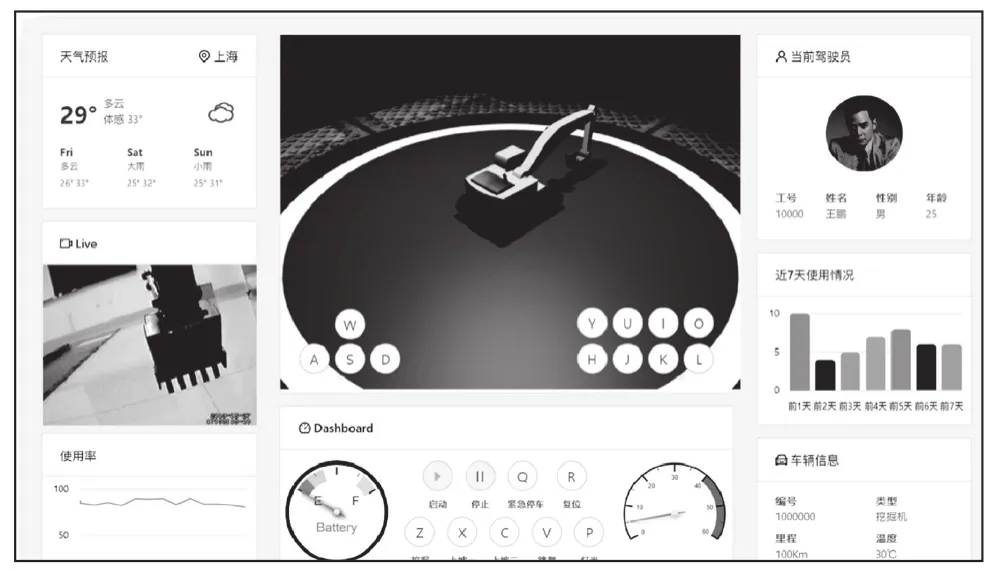

6 实现效果

系统在阿里云上构建了服务器,使用者可通过浏览器进行访问,图14展示了用户使用浏览器操纵10:1挖掘机模型时的页面。

图14 浏览器操纵界面

画面左侧从上至下依次为施工场地的天气状况、工程机械前方实时图像、系统使用率。画面中间从上至下依次为工程机械的姿态模型、控制按键、仪表盘。画面左侧从上至下依次为驾驶员信息,工程机械使用记录、工程机械详细信息。驾驶人员可以通过实时图传画面及工程机械姿态模型获取当前工程机械的运作状态,并通过键盘进行远程实时控制。

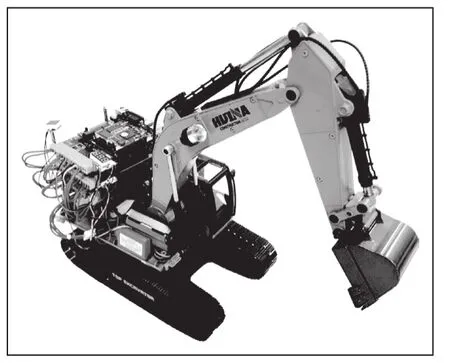

本文选取了施工场地中具有代表性的挖掘机作为主要模拟对象,并建立了10:1的实体模型进行远程控制实验,模型如图15所示。

图15 挖掘机模型

实验结果表明,系统能够满足功能需求,实现了远程的控制、管理,提升了以挖掘机为代表的工程机械的管控效率。

7 结语

智能工程机械管控平台的设计应用物联网、人工智能、通信、嵌入式等多学科技术,为以挖掘机为代表的各类工程机械提供了远程规划调度、人员管理、车辆管理、车辆操作等四大功能,具有一定的创新性和应用前景。其应用将有效提升机械工程企业的信息化、智能化管理水平,促进工地现场安全生产,改善驾驶员工作环境,减轻工作强度,降低企业管理成本,提高经济效益,是未来工程机械行业寻求行业发展实现突破的方向。