气升式浆态床反应器的过程强化

2021-07-07耿淑君毛在砂黄青山杨超

耿淑君 ,毛在砂 ,黄青山 ,*,杨超 ,,*

a Key Laboratory of Biofuels, Qingdao Institute of Bioenergy and Bioprocess Technology, Chinese Academy of Sciences, Qingdao 266101, China

b Dalian National Laboratory for Clean Energy, Dalian Institute of Chemical Physics, Chinese Academy of Sciences, Dalian 116023, China

c Key Laboratory of Green Process and Engineering, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China

1.引言

气升式浆态床反应器的特点是浮力驱动流动,能量输入较少并且没有移动部件。鼓泡塔和气升式环流反应器(ALR)是最常见的气升式浆态床反应器。这些反应器因结构简单、传质和传热性能优异、能耗相对较低[6],已广泛应用于气-液和气-液-固多相反应过程,如生物发酵[1]、废水处理[2]、光合生物的大规模培养[3,4]和能源化工[5]。除了这些优点外,ALR还具有适用于生物反应的低且均匀的剪切应力[7–9]。ALR有两种类型:内环流反应器(IALR)和外环流反应器(EALR)。ALR中的流体力学特性(如气含率、固含率、液速、气泡尺寸分布、流型、混合时间、停留时间分布等)、传质特性、传热系数和反应速率代表了反应器的操作性能,学者已在不同结构参数(如反应器高度[10]、降液管与上升管的横截面面积比[11]、气体分布器[12])和不同操作条件(如温度、压力[5]、表观气速[13]、固体浓度[14])下对其进行了系统的研究。基于实验数据和能量平衡方程,得出了许多可预测浆态床反应器中流体力学及传递特性的理论和经验关联式[15,16]。应该注意的是,由于有限的数理统计或平衡方程的简化,所提出的关系式对操作条件和结构参数有一定的应用局限。

随着对传统气升式浆态床反应器研究的不断深入,更多的研究开始集中于设计和优化新型浆态床反应器,以满足不同的工业应用。具体来说,在反应器内安装内管进行热交换使得反应器保持特定温度;安装挡板、静态混合器和机械内构件,以增强反应器内部的整体混合[17,18];使用多孔板来减少液体返混[19,20];采用涂层的结构化催化剂,无需对固体催化剂进行额外的分离[21]。学者关于这些新型气升式浆态床反应器内的流体力学、传质特性和混合特性已进行了许多研究,并提出各种经验关联式来预测和优化其结构。

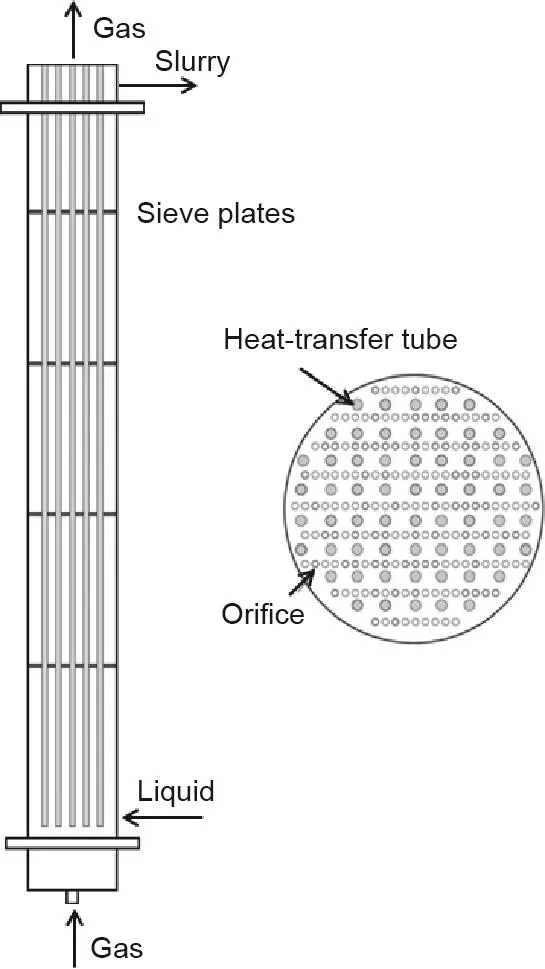

为了提高浆态床反应器的性能,从而满足不同工业过程的需要,研究者做出了许多努力。对于费托合成,固定床反应器、列管反应器、浆态床反应器和循环流化床反应器已经商业化[22]。对于装有内冷却管的工业气-液-固浆态床反应器,由于具有良好的混合和传质/传热性能,适用于生产柴油和石蜡[23],因此是一种很有前景的工业反应器。其中,对悬浮催化剂固体颗粒的分离是浆态床反应器面临的最大挑战之一,推动了催化剂的设计(如蜂窝状、结构化填料或泡沫状)以及混合与分离一体化浆态床反应器的发展[24,25]。浆态床反应器的设计和关注点与其他气-液反应过程,如甲醇合成和二甲醚合成[26]类似。与传统的搅拌槽和鼓泡塔相比,ALR具有较高的吸附效率和较低的细胞剪切应力,是一种有效的废水处理装置[27]。此外,ALR便于与各种技术相结合,如生物膜、膜、电凝聚、超声波和光化学方法等,为废水处理和生物发酵提供了多种选择方案[28]。

本文综述了气升式浆态床反应器中气-液两相流和气-液-固三相流过程强化的概念和技术,并介绍了相关的工业过程。此外,总结了过程强化浆态床反应器中流动和传递的经验及理论关系模型。本文的结构如下:第2节概述了鼓泡塔和ALR中混合和传质/传热的强化方法,包括内构件(即内管、多孔板、挡板、静态混合器、结构化内构件或填充床以及机械内构件)、振动强化和组合方法。文中还介绍和比较了相关强化方法及其对流体力学和传递特性的影响。第3节主要概述了应用于浆态床反应器的液-固分离方法,重点介绍了沉降(重力沉降和离心沉降)、过滤和综合分离方法。第4节阐述了气升式浆态床反应器重要的工业设计问题和面临的挑战。随着计算流体力学(CFD)的迅速发展,数值模拟已成为浆态床反应器设计、优化和放大的有效方法,该方法可显著提高气升式浆态床反应器性能,也可以被认为是一种强化方法。因此,第5节侧重于CFD模拟。最后,第6节针对气升式浆态床反应器进行了总结与展望。

2.混合与传质/传热的过程强化

人们普遍认为,鼓泡塔反应器中每一相均处于非理想流动状态,这会显著影响反应物的转化率和选择性[29]。而在ALR中,各相具有定向流动的突出优点[7]。因此,过程强化技术应按照流动的本质特征进行分类。

2.1.鼓泡塔

鼓泡塔由于具有结构简单、能耗低、传质和传热性能好等优点,已被广泛应用于化学、生化和石化过程,如氢化、发酵和费托合成[19,30,31]。据报道,在将合成气转化为液体燃料方面,鼓泡塔反应器与传统的固定床反应器相比具有很大的竞争力[32]。在鼓泡塔中进行的大多数反应必须通过增加内部热交换管来使之保持在适当的温度范围。流动结构需要合理控制,以扩大气-液界面面积并减少返混,进而提高气-液传质,减少副产物。在鼓泡塔中安装不同类型的内构件和实施恒频脉动是两种主要的过程强化方法,以增强流体之间相互作用、传质/传热特性和反应物转化率及选择性。

2.1.1.内构件强化

2.1.1.1.内管

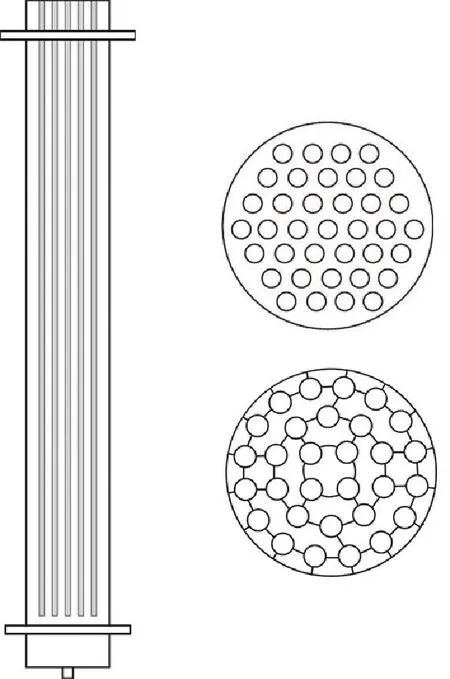

鼓泡塔中发生的许多化学反应都是大量放热的,如费托合成、甲醇合成和乙酸生产等。因此,需要一组换热管来保持反应所需温度并避免局部过热[22,33]。在20世纪90年代,Sasol开发了一种带有换热管的浆态床反应器用于费托合成,容量为2500 bbl∙d–1(1 bbl =158.9873 L)[23]。对于甲醇合成过程,美国得克萨斯州拉波特的替代燃料开发公司开发了直径为457.2 mm、装有内管的鼓泡塔反应器[19]。装有内管的鼓泡塔反应器如图1 [34]所示。研究结果表明,由于内管的安装,气含率和气泡通过频率均增加[34]。同时,由于气泡破碎的增强,气泡弦长和气泡上升速度减小,特别是在致密内构件占有较大截面积的时候[35,36]。内管通常以六边形或圆形排列(图1)。在鼓泡塔反应器中,不同类型和尺寸的内构件对反应器的流体力学和传质性能有不同的影响,进而影响反应物的转化率和选择性。表1[20,34,35,37–44]总结了在鼓泡塔反应器中安装不同内管的相关研究。

图1.安装内管的鼓泡塔反应器的示意图。经American Chemical Society许可,转载自参考文献[34],©2009。

Kagumba和Al-Dahhan [35]通过四点式光纤探针研究了鼓泡塔中的流体动力学行为,该鼓泡塔中装有两种直径不同(分别为12.7 mm和25.4 mm)的垂直管束,其横截面面积占有率相同(25%)。实验结果表明,当表观气速为0.03 m∙s–1时,反应器内部为均匀鼓泡流,塔中心的局部气含率最大可提高40%,而且内构件直径为25.4 mm的反应器内的气含率大于内构件直径为12.7 mm的反应器内的气含率。然而,当在表观气速为0.45 m∙s–1的不均匀气泡流状态下,安装25.4 mm和12.7 mm内管,反应器的气含率仅平均增加2%。在表观气速为0.03 m∙s–1~0.45 m∙s–1时,实验观察发现,与使用25.4 mm内管相比,使用12.7 mm内管时的相界面面积和气泡通过频率更高。然而,Sultan等[45]得出了不同的结论,他们认为两种不同尺寸的内管对均匀气泡流状态下的局部气含率的影响可以忽略不计。当表观气速为0.45 m∙s–1时,反应器处于不均匀气泡流状态,使用25.4 mm的内管在靠近壁面的区域可获得较高的气含率。结果还表明,在有内构件的鼓泡塔中,气含率径向分布呈波浪型,而无内管的鼓泡塔的气含率径向分布为抛物线型。此外,气含率径向分布曲线的形状和陡度与内管的数量和尺寸有关,Al-Mesfer等[46]也得到了类似的结论。

Pradhan等[37]研究了在不同表观气速下内管所占体积分数对整体气含率的影响。当内管的体积分数从1.4%增加到19.3%时,无论是安装直管还是螺旋管,气含率都单调增加。此外,安装螺旋管比安装直管可得到更高的气含率。具体地,在表观气速为0.41 m∙s–1的条件下,当直管体积分数为10.8%时,气含率增加了约19.5%;而当螺旋管的体积分数为3.9%时,气含率可增加48.4%。Youssef和Al-Dahhan [34]报道了当内管的横截面面积占有率增加时,整体和局部气含率以及气-液界面面积均增加,尤其在鼓泡塔中心区域。

Saxena等[38]研究了空气-水和空气-水-玻璃颗粒系统在鼓泡塔中的气含率,该鼓泡塔中分别装有5根和7根稀疏排列的管及37根紧密的呈六边形排列的管,分别占反应器横截面面积的1.9%、2.7%和14.3%。结果表明,当表观气速大于0.1 m∙s–1时,装有37根管的鼓泡塔的气含率明显高于装有5根管和7根管的鼓泡塔。然而,当表观气速小于0.1 m∙s–1时,管排列不同的鼓泡塔之间的气含率差异不明显,装有7根管的鼓泡塔在室温下获得了最高气含率。同时,由于中心区域气泡破碎的增强,在中心放置内管易于增大气含率。对于三相体系,在温度为298~353 K及固体浓度大于5%时,随粒径从125 μm增大到212 μm,气含率逐渐减小;而稀浆(质量分数约为5%)的气含率随粒径的变化趋势对温度比较敏感。在室温下,气含率随粒径的增大而减小;当温度大于323 K时,粒径对气含率几乎没有影响。

基于上述讨论,反应器内流体力学特性的强化与内管的尺寸、所占横截面面积、排布位置和运行条件有关。一般来说,随着内管截面面积占有率的增大,气含率得到较大的提高,而中心排布规则的内管更有利于气泡的破碎。

2.1.1.2.多孔板

多孔板是鼓泡塔中最传统的内构件之一,用于强化流体力学和传质/传热特性[47]。早在1962年,Fair等[39]就在中试规模的鼓泡塔中研究了空气-水体系的气含率和传热性能。两种鼓泡塔的直径分别为457.2 mm和1016 mm,高度为3048 mm,其中装有1~20个静态或移动多孔板。多孔板的孔径为3.175~7.925 mm,开孔面积为横截面面积的9.5%~33.0%,安装多孔板的数量分别为5个、10个、15个和20个。当表观气速由1.524 cm∙s–1变为10.06 cm∙s–1时,相较于空鼓泡塔,静态多孔板的安装使气含率提高了40%~50%,而安装移动多孔板使气含率进一步提高了25%~30%。类似地,安装静态和移动多孔板,传热效率提高了10%~15%。表1总结了鼓泡塔中多孔板的强化效果。

表1 鼓泡塔反应器中安装内构件的相关研究

浆态鼓泡塔反应器内具有强烈的液体返混现象,可能会降低反应物的选择性和转化率。液体轴向扩散可以通过在鼓泡塔中安装多孔板来调节[48]。液体返混程度随着孔径以及开孔率的减小而减小[40],该现象归因于随着气体流动阻力的增大和密度梯度的减小,分散相在各多孔板上的均匀再分布。然而,在多孔板开孔率低、孔径小的情况下,更容易出现新的堵塞问题。因此,多孔板的数量、孔径和开孔率的合理设计对于实现所需的流体力学和液体分散特性非常重要[48]。轴扩散模型通常用于描述鼓泡塔中液相的停留时间分布[49,50]。此外,轴向扩散系数与表观液速呈指数相关,当液体净速度比气泡上升速度小10%时,指数为0.234~0.85 [40,51]。然而,当循环速度比表观液速大10倍以上时,液体轴向扩散系数与表观液速无关[52]。此外,研究表明液体轴向扩散系数同样和表观气速指数相关,指数为0.12~0.33[40,52]。Dreher和Krishna [20]采用引入液体交换速度的轴扩散模型研究了液体停留时间分布,并进行了定量计算。结果表明,液体交换速度与反应器直径无关,这对多级鼓泡塔反应器的放大具有重要意义。

2.1.1.3.静态混合器

静态混合器所占空间小、设备成本低,且不需要额外的电源,在化工和工业过程中被广泛应用于分散液体中的气相[53]。Lightnin公司生产的商用Inliner混合器已被应用于石油化工过程,如碳氢化合物精制[53]。采用静态混合器,增加了反应器内的气-液界面面积,强化了传质、传热和化学反应。安装静态混合器的鼓泡塔如图2(a)[41]所示,常见的静态混合器如图2(b)[53]所示。Fan等[54]及Wang和Fan [55]的研究表明,在液速为6.7~39.9 cm∙s–1时,与未安装静态混合器的鼓泡塔相比,装有Koch静态混合器的鼓泡塔的气-液传质速率几乎增加了一倍。研究人员还推导了体积传质系数(kLa)与Vl(其中Vl是液速)的经验关联式。

Gaspillo和Goto [42]研究了鼓泡塔中导流筒内的静态混合器对气-液和气-液-固体系中悬浮固体颗粒所需最小气速和传质系数的影响。结果表明,当导流筒存在时,悬浮浆液的最小气速减小,但随着静态混合器的加入而略有增加,这可能是由于固体颗粒在静态混合器中的湍流运动引起的。当采用单喷嘴气体分布器时,加入静态混合器可使气-液传质系数提高34%左右。然而,当采用多孔球状气体分布器产生极细气泡时,由于静态混合器引起气泡聚并,气-液传质系数反而降低。无论采用哪种气体分布器,导流筒内装有静态混合器,气-液传质速率都提高了20%左右。表1列举了浆态床反应器在强化流体力学和传质方面的研究。

图2.(a)安装静态混合器的鼓泡塔示意图;(b)常见的静态混合器类型。LPD:低压降;HEV:高效涡流。(a)经Elsevier B.V.许可,转载自参考文献[41],©2014;(b)经Chemical Engineers许可,转载自参考文献[53],©2003。

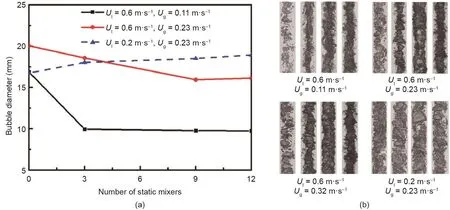

近期,Rabha等[41]利用超快电子束X射线层析成像技术研究了螺旋静态混合器的长度对气含率、气相流动结构、界面面积和气泡尺寸分布的影响。分别将3个、6个和9个直径为80 mm、长度为80 mm、叶片旋转180o的螺旋静态混合器放入反应器中,以期研究其影响。液速以及螺旋结构引起了额外剪切,促使气泡破碎。在低流量比(Ug/Ul)条件下,气泡尺寸分布明显变窄,大气泡在流经静态混合器后尺寸骤然减小。在相同轴向位置,与未经过静态混合器的气泡相比,无论静态混合器的数量如何,气泡Sauter直径都减小了约42%,如图3(a)所示。随着表观气速的增加,由于在湍流旋转运动中气泡的合并会加剧,导致大气泡的数量增加,如图3(b)[41]所示。但是,在液速较低的情况下增大流量比,静态混合器不能使大气泡明显分散,导致气泡Sauter直径略有增大。同样地,因为气-液界面面积与气泡直径和液体循环直接相关,所以气-液相比界面面积随静态混合器的不同而变化。

因此,为了实现鼓泡塔浆态床的过程强化,在考虑气体分布器、其他内构件和操作条件的同时,应对静态混合器的结构和规模进行合理的设计。

图3.不同液体和气体表观速度下静态混合器长度对气泡直径的定量(a)和定性(b)的影响。经Elsevier B.V.许可,转载自参考文献[41],©2014。

2.1.1.4.结构化

液-固分离和减少返混是气升式浆态床反应器所面临的典型挑战,其中液-固分离过程会增加操作和运行成本,而返混会降低反应物的选择性和转化率。通过规整内构件来构建结构化反应器被认为是强化鼓泡塔反应器以避免液-固分离和减少返混的有效方法。一方面,将催化剂规整为单体结构或涂覆在规则内构件上并放置于反应器中,这样就不需要将固体催化剂颗粒与液体产品进行分离。另一方面,可以设计精确形状和尺寸的内构件,以引导流体流动,减少液体回流。同时,内构件可以根据催化、反应动力学和传热特性进行精确设计,从而达到易于放大、稳定操作的目的[21,56]。结构化填料已成功应用于工业吸收蒸馏过程,也在化工和石化工业中得到了应用[57]。同时,由于填料床的表面积较高,很适合乙酸生产[58]。

结构化填料可分为4类:具有平行直通道的整体式填料、具有开放或封闭流动结构的波纹板填料、编织线填料和开孔泡沫填料[59]。高孔隙率、高比表面积和低压降是结构化填料的基本特征,目的是为传热传质提供足够的比表面积并降低能耗。结构化填料已被证明是促进径向传热[21]和提高传质速率[60]的有效方式,从而可以提高反应物的转化率和产率[56]。虽然结构化鼓泡塔已经得到了广泛的研究,但是大多数的相关研究都集中在并流滴流床[59,61,62],而不是逆流鼓泡塔。

在直径为0.1 m和0.24 m的两个鼓泡塔反应器中分别使用开放错流结构(KATAPAK-S元件,由Sulzer Chetech提供)填料,Urseanu等[43]研究了其流体力学和混合特性,并将其与空鼓泡塔进行了比较。实验装置如图4 [43,59]所示。实验结果表明,在相同的表观气速下(基于自由横截面面积计算),结构化鼓泡塔的总气含率与空鼓泡塔的总气含率基本相同。由此可以推断,结构化填料的存在并没有促进更多的气泡聚并和破碎。关于轴向混合特性,Krishna等[49]研究表明,在表观气速高达1.25 m∙s–1时,轴向扩散系数降低了约一个数量级,这是由于液相的整体轴向再循环受到了抑制。此外,对于空鼓泡塔和结构化鼓泡塔反应器,轴向扩散系数可以拟合成一个与液速线性相关的关系式。

研究者在方形截面的反应器中研究了结构化填料鼓泡塔和空鼓泡塔中的气含率及液-壁传质特性,如参考文献[44]所述。结果表明,在结构化填料鼓泡塔中,气含率随表观气速和液体黏度的增加而增大。在相同的操作条件下,结构化鼓泡塔中的气含率高于空鼓泡塔。无论是牛顿流体还是非牛顿流体,结构化填料鼓泡塔和空鼓泡塔可推出类似的传质关系式。结果还表明,结构化填料对液-壁传质的影响较小。

2.1.2.振动强化

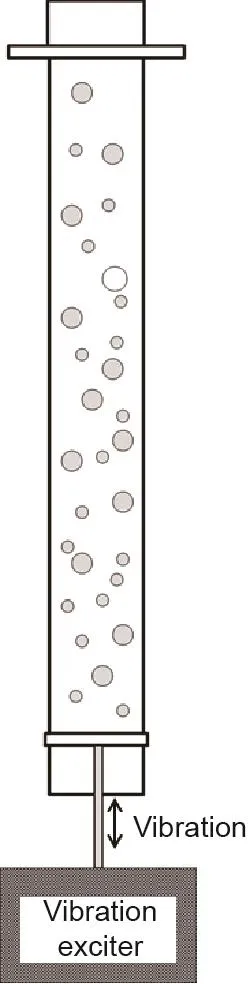

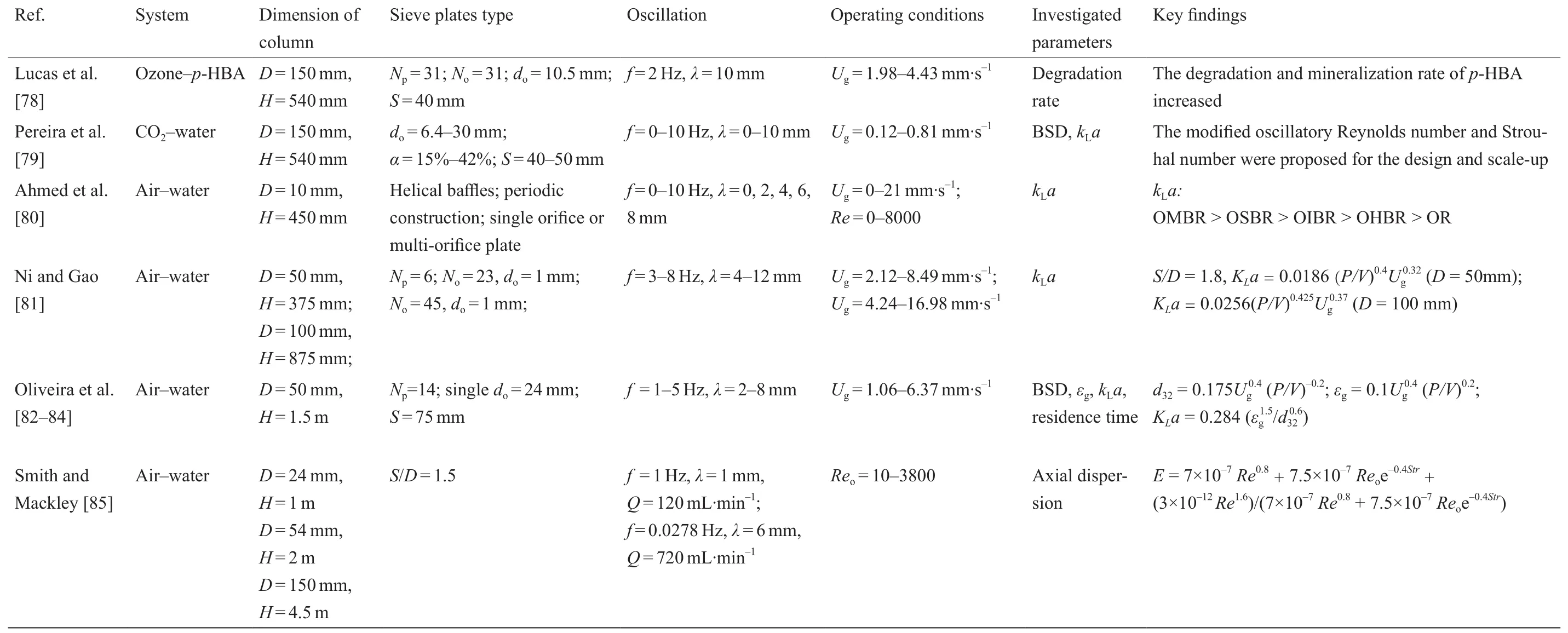

振动发生器,如脉动器、波纹管、活塞、电动凸轮和电磁振动器,可安装在塔底,直接对反应器内浆液传递一定频率的振动。图5所示为常见的脉冲鼓泡塔。在鼓泡塔中,引入对液体的整体脉动已被证实是提高气-液传质和传热性能的有效方法[63,64]。研究者针对振动对反应器内流体力学和传质特性的影响进行了大量的研究,以揭示振动鼓泡塔的性能与操作条件之间的关系。表2 [64–73]总结了有关振动强化的研究和主要的结论。

图4.(a)包含填充元件的结构化鼓泡塔示意图;(b)堇青石结构化单体的典型示例。(a)经Elsevier Science B.V.许可,转载自参考文献[43],©2001;(b)经American Chemical Society许可,转载自参考文献[59],©2008。

图5.振动强化鼓泡塔示意图。

Ellenberger等[64–67]系统地研究了鼓泡塔在低频振动(40~200 Hz)时,空气-水和空气-水-二氧化硅体系的气泡直径、气含率和传质特性。对于单孔气体分布器,在表观气速不变的情况下,气泡直径随着振动频率和振幅的增加先急剧减小,然后在100 Hz左右的振动频率下达到相对稳定。气泡直径随振幅的变化趋势相似,但拐点随表观气速的变化而变化。当孔口气速在0.2~3.0 m∙s–1及脉冲频率和振幅分别约为100 Hz和1 mm时,气泡直径减小了40%~50%。为了分析脉冲鼓泡塔中气泡破碎的机理,Knopf等[68,69]采用高速摄影机观察了玻璃T型注入器内气泡的形成过程。一个柔性活塞在低频(0~30 Hz)和低振幅下对液相产生脉冲。当气体流速低于5 m∙s–1(相应的表观气速低于0.0064 m∙s–1)时,在吸入和排出部分,气相和液相混合导致气相被破碎为具有较宽直径分布的气泡。同时,在高气速下,外部正弦脉动导致水被吸回喷射器,将气栓剧烈碎裂成微小的气泡。随着气泡的破碎和小气泡的形成,气含率和气-液比表面积增大,相间的传质过程随之增强。

一些研究者[74,75]致力于寻求一种通用理论来解释这些实验现象,并为脉冲鼓泡塔的设计、优化和放大提供指导。Waghmare等[70]以表观气速、液体黏度、振动频率和振幅为自变量,构建了传质系数的一维模型。液体脉动中气泡所受浮力和阻力的平衡可以通过考虑三个附加效应来实现。第一个效应是Bjerknes力[70],它是由液体和脉冲气泡之间的相互作用引起的。这是一种与气泡向上运动方向相反的动浮力,导致气泡上升速度降低。第二个效应是基于Hinze理论[74],即脉动可以促使气泡破碎,该理论同时考虑了气体喷射和振荡功率。第三个效应是液体黏度增加导致的质量扩散率降低,可以根据Stokes-Einstein方程得到。当考虑这三种影响时,最终的传质系数预测模型与脉动鼓泡塔的实验数据吻合较好。表2列出了预测体积传质系数的经验关联式。该模型的一个缺陷是假设液体振动的振幅等于振动发生器的振幅,而实际上液体振动幅度与振动发生器的类型有关[69]。通过对气体喷射器功率与总功率(包括喷射器功率和脉动功率)之比的修正,推导了基于Davidson和Schuler关系式[71]的气泡尺寸预测模型。实验数据成功地验证了这种相关性,偏差为10%,具体如表2所示。

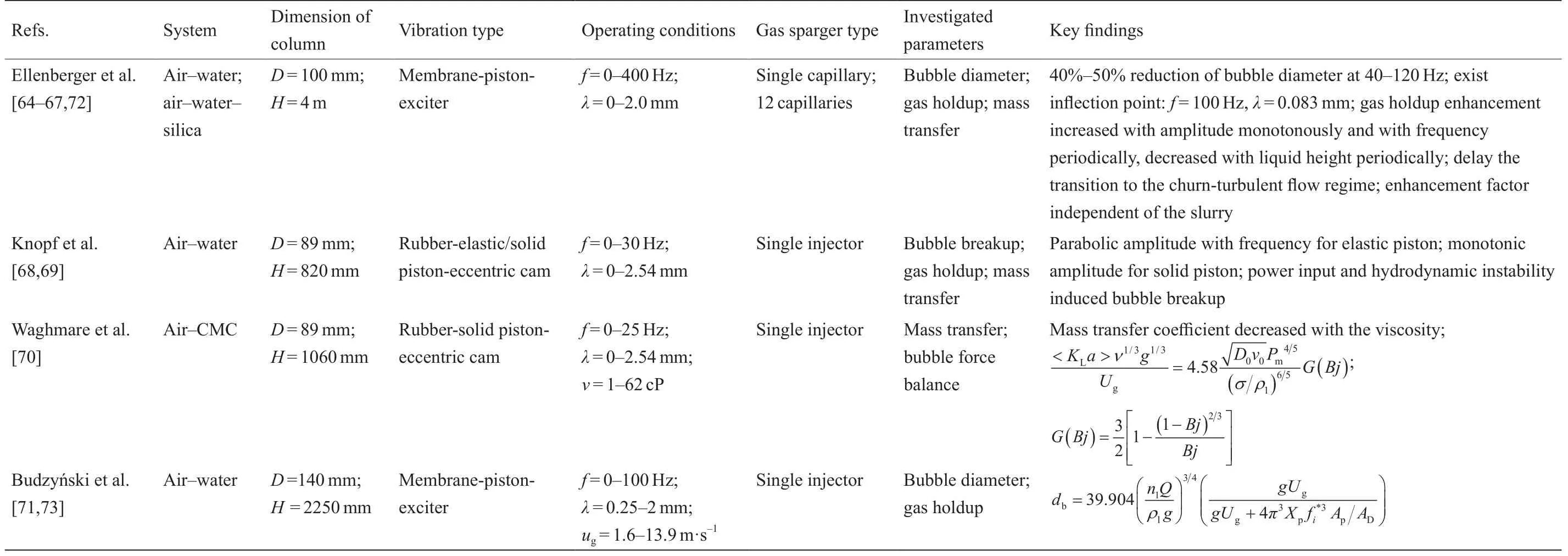

表2 鼓泡塔中振动强化的研究总结

根据上述分析,相间传质得以强化有两个原因。首先,振动的存在为气泡提供了一个额外的向下作用力——Bjerknes力,导致气泡上升速度降低,从而增加了气-液相的接触时间[70,71]。第二,在鼓泡塔中,对连续相加入脉动提高了气泡的破碎速率,促使小气泡的形成,并增大了气-液界面面积。最后,脉动可以显著提高传质效率,且传质提升与表观气速、脉动振幅和频率有关。通常存在最佳的操作条件,在该条件下,气含率和传质可以得到极大的提高,同时需要较低的附加脉动功率。应注意的是,脉冲活塞的类型会影响液体振荡的振幅,进而影响气泡破碎动力学。

2.1.3.组合强化

2.1.3.1.多种类型的内构件

多孔板和直管的组合可以减少鼓泡塔中的整体返混,并提供了相对恒温的条件,适用于费托合成和甲醇合成等强放热反应[76]。Maretto和Krishna [77]在直径为7 m、高度为30 m、装有热交换管的多级鼓泡塔中,模拟了费托合成过程中的合成气转化率和产率,具体如图6 [77]所示。在等温条件下,每一级的气体流动可认为是平推流,且浆相保持完全混合。模拟结果表明,当多孔板数量从1增加到4时,费托合成反应的选择性和产率均显著提高,当多孔板数大于4时,反应器中流型变为平推流。此外,还需要安装额外的热交换管,以确保塔内的每一级均能达到所需的等温条件。

2.1.3.2.不同强化方法的组合

如第2.1.1.2节和第2.1.2节所述,安装多孔板及以恒定频率振动是强化鼓泡塔混合的常规方法。这两种方法的结合也被广泛应用于强化鼓泡塔反应器内的流体力学和传质特性。表3总结了这方面的研究进展[78–85]。

Lucas等[78]将多孔板振动鼓泡塔反应器应用于含对羟基苯甲酸(p-HBA)废水的臭氧氧化过程。与传统鼓泡塔相比,每摩尔臭氧的p-HBA降解率提高了20%,p-HBA矿化率提高了4.5~5.0倍。臭氧氧化过程的强化归因于多孔板和脉动的存在,提高了气含率和传质效率。使用多孔板振动鼓泡塔也增强了二氧化碳在水中的溶解[79]。结果表明,多孔板的设计参数(孔径、孔数和开孔面积)对气泡直径分布和传质速率有显著影响。表3[78–85]列出了相关的研究和主要结论。

Ahmed等[80]设计并研究了5种不同类型的振动鼓泡塔,包括螺旋挡板反应器、平滑周期收缩反应器、单孔挡板反应器、多孔板振动反应器和无挡板的振动鼓泡塔反应器。在不同的脉动条件和表观气速下,对每个反应器的kLa进行系统的测量和比较。实验结果表明,孔板的加入和周期性收缩能显著提高传质速率。在这些独特的设计中,多孔板振动反应器的kLa最高,在相同的操作条件下,其kLa比无挡板和振动的空鼓泡塔反应器高7倍。

Ni和Gao [81]首次研究了两种不同多孔板振动反应器的放大因素,得到了以功率密度为自变量的kLa经验关联式,具体如表3所示。结果表明,反应器内存在一个最佳的多孔板间距,此时可以不分散或抑制挡板之间的旋涡传递。他们的研究结果表明,最佳挡板间距为管径的1.8倍。类似地,当界面面积达到最大值并在不发生气窜的情况下,达到的曝气量是最佳的。当振动频率在2~6 Hz、振幅为4~12 mm时,kLa随脉冲频率和振幅的增加而单调增加。Oliveira等[82–84]使用高速摄影机研究了带有单孔挡板的脉动鼓泡塔,并以功率密度为一个自变量得出了气含率和气泡尺寸之间的经验关系。结果是kLa的经验关系式得到了明显改善,如表3所示。Smith和Mackley [85]研究了三种不同尺寸(即24 mm、54 mm和150 mm)振动鼓泡塔反应器中的轴向扩散和液体返混,并在净流量雷诺数(Re)、振动雷诺数(Reo)和斯特劳哈尔数(Str)恒定的条件下,推导出轴向扩散与管径无关的关系式。当Reoe–0.4Str值等于Re0.8的1.37倍时,反应器中出现最小轴向扩散。

表3 多孔板振动鼓泡塔的研究总结

2.1.4.小结

到目前为止,许多强化鼓泡塔反应器性能的方法已经被报道,包括安装不同的内构件、振动强化以及多种方法组合。这些方法都可以用来提高反应器的气含率和混合性能。由于小气泡的生成,相界面面积的增大以及漩涡的形成,传质过程得到强化。

安装内管时,通常气含率随着内管横截面面积占有率的增加而增大。然而,关于内管尺寸对流体力学的影响,在不同流型下仍然存在争议。在强放热的工业过程中,横截面面积占有率为22%~25%的内管对于热交换必不可少[35]。多孔板可显著降低液体返混,液体表观速度随开孔面积的减小而减小。静态混合器可分散大气泡,从而提高气含率和体积传质速率。特殊设计的结构化填料也可用作静态混合器,同时可减少不必要的返混。此外,催化剂颗粒可以被捆绑或负载在填料上,然后作为一个整体安装在反应器中,免去了液-固分离的问题。据估计,结构化填料可应用于全球25%的催化过程[86]。当引入恒定频率的振动时,浆液脉动导致气-液界面面积增大,气-液传质过程得到了加强,同时由于向下的Bjerknes力的作用,气-液相接触时间得以延长。采用这种振动强化的方法,不会产生额外的强烈液体返混或高剪切,该方法适用于生物技术过程。

与单一强化技术相比,不同方法的组合在各方面均具有更大的潜力。需要注意的是,无论采用哪种方法,只有通过适当的设计并与鼓泡塔操作条件相匹配,才能实现最佳的过程强化。

图6.装有直管和多孔板的鼓泡塔示意图。经Elsevier Science B.V.许可,转载参考文献[77],©2001。

2.2.气升式环流反应器

在鼓泡塔的基础上,通过安装同心导流筒,将容器分成两个垂直的部分,或是将顶部和底部相连,从而形成ALR。与鼓泡塔相比,ALR具有更优的混合性能、更好的节能性和更低的剪切应力[87]。由于这些优势,ALR已广泛应用于废水处理、微生物发酵和费托合成等领域[88]。为了进一步提高ALR的性能,研究人员研究了许多过程强化方法和技术。反应器内的气含率、气泡大小分布、体积传质系数、混合时间和返混程度是决定反应器内流体动力学、传质、反应物转化率和选择性的主要参数。因此,过程强化主要针对这些主要参数进行研究。与鼓泡塔类似,加入内构件是ALR过程强化最常用的方法之一。以下几节将简要阐述ALR的过程强化方法。

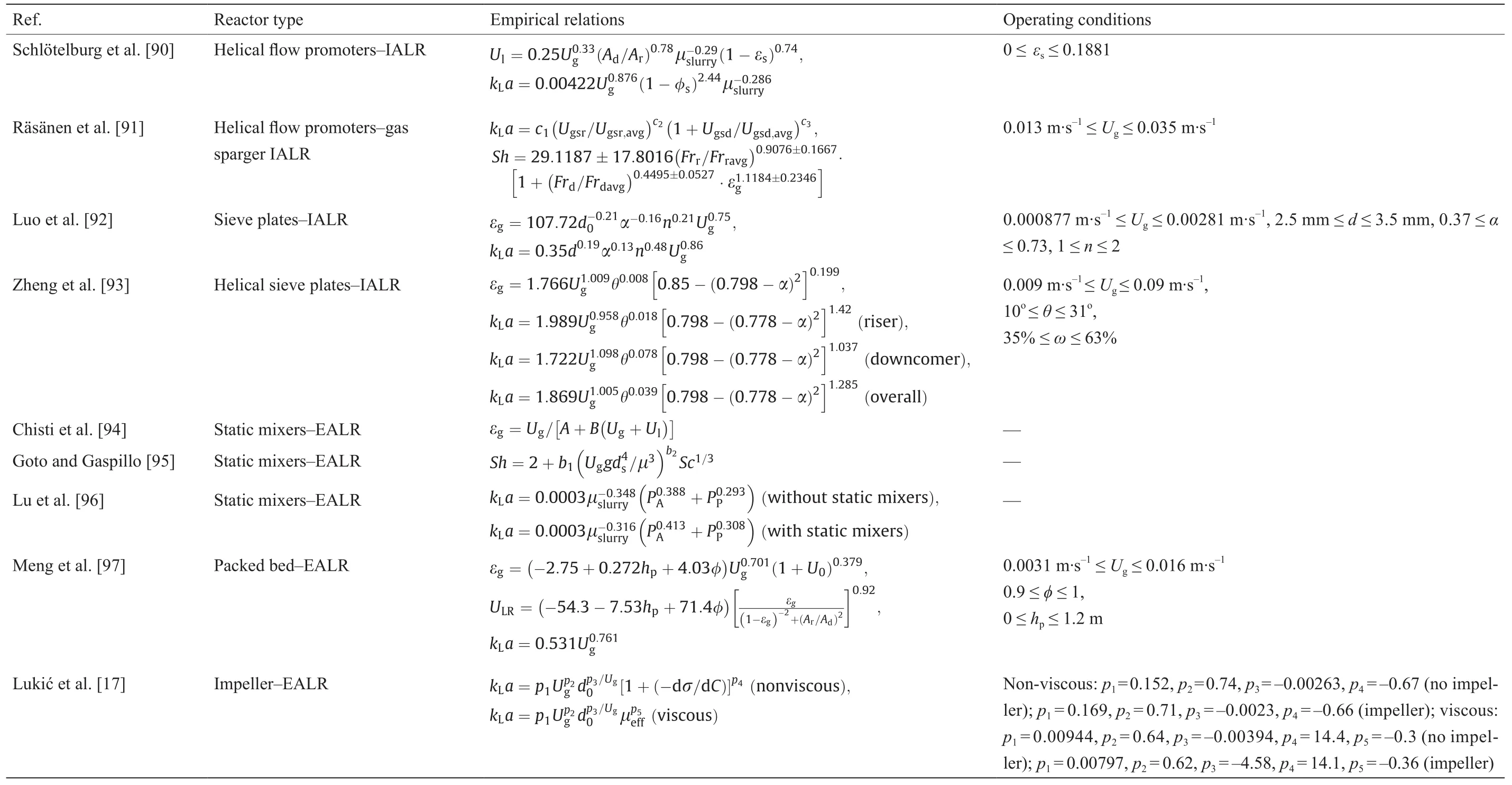

2.2.1.挡板

ALR中安装挡板可以改善混合特性,提高传质速率,改变流体流动方向。为了加强反应器中的固体混合(尤其是在反应器底部)和改善光合过程中外壁的热交换,Gluz和Merchuk [89]与Schlötelburg 等[90]在ALR的降液管中安装了与轴向成35o角的螺旋挡板。通过插入螺旋挡板,气-液-固浆相在反应器内进行螺旋运动,增强了径向混合,从而使能量和悬浮的固体颗粒分布更加均匀。由于挡板的阻碍作用,水和羧甲基纤维素(CMC)稀溶液的液体循环时间增加了不到15%。与没有内构件的鼓泡塔相比,在使用螺旋挡板时,一半的气体流量足以达到完全的流化状态。此外,研究者还考察了固体浓度对气含率、液速和传质速率的影响。结果表明,随着固体浓度的增加,气含率和液速略有下降,但气-液体积传质速率下降较明显。从定量角度来说,在添加206.5 g∙L–1固体颗粒后,水和0.2%(质量分数)CMC溶液中的体积传质速率分别降低了37%和47%。基于大量不同操作条件下的实验数据,研究者总结了气含率、液速和kLa与各种影响因素的经验关系,如表4 [17,90–97]所示。

为了观察IALR中的详细流动结构并识别其流动轨迹,Wu和Merchuk[98]应用光学轨迹追踪系统进行了研究。以荧光粒子为示踪剂,通过与计算机相连的两个摄像头拍摄连续的照片。这样示踪粒子的三维坐标、速度矢量和局部剪切应变率被记录,并通过数字图像分析技术进行分析,然后绘制流动路径。通过这一光学系统,首次验证了装有螺旋挡板的IALR中二次流的存在,并明确了螺旋挡板改善径向混合及与外壁换热的机理。Räsänen等[91]将螺旋挡板与气体分布器相结合以强化混合和传质性能,他们在螺旋管上插入0.6 mm的针作为气体分布器,并将其缠绕在降液管外侧或上升管内侧,设计了不同的螺旋管-气体分布器组合,考察其对流体力学和传质速率的影响。结果表明,在不增加能量输入的情况下,气含率和kLa都能显著提高。与无内构件的IALR相比,使用螺旋管-气体分布器可使氧气的kLa值增加三倍。

除了利用螺旋内构件加强流体力学外,还可以使用不同结构的挡板来引导反应器的内部流动。Pi等[99]在ALR的导流筒上方安装了一个喇叭形罩状内构件,发现液体在内构件下方和上方以两层循环路径循环,并在适当的安装位置形成一个额外的循环路径。采用喇叭形上升管后,反应器内的流动结构趋于均匀,死区减小。采用这种新型上升管后,整体气含率和kLa分别提高了16.2%和10.2%。Li等[18]在IALR的两级之间设置了一个倒铃状内构件。随着内构件的收缩,来自底部上升管的浆液被压缩到第二级,导致上部气含率更大。在较低的表观气速下,反应器的两级存在着不同的气泡循环区,即第一级为完全气泡循环区,第二级为过渡区。随着表观气速和固体浓度的增加,气泡循环逐渐转变为完全循环。结果表明,随着表观气速和固体浓度的增加,整个反应器内固体浓度的轴向分布趋于均匀。

2.2.2.多孔板

多孔板被证明是诱导气升式反应器内气泡破碎和提高混合程度的有效方法。Krichnavaruk和Pavasant [100]研究了不同孔径和孔数的多孔板对kLa、气含率和上升管液速的影响。结果发现,与无多孔板的内环流反应器相比,kLa值增加了一倍之多。kLa显著提高的原因是,多孔板导致的气泡频繁破碎使得气-液界面面积增加。然而,由于多孔板在流动通道中的阻滞作用,液体循环速度降低,因此安装多孔板后气-液传质速率(kL)降低。这两种相反的效应使得研究人员很难对多孔板进行优化设计,以实现kLa的最大改善。在本研究中,当表观气速为1.889~7.515 cm∙s–1时,有21个孔且孔径为4 mm的三个多孔板是提升kLa的最优选择。

Luo等[92]发现,在开孔率相同的的条件下,采用较大孔径(2.5~4.5 mm)的多孔板可获得更大的kLa提升。这一现象有两方面原因:首先,多孔板的孔径较小时,大气泡倾向于在多孔板下方聚集形成气泡层,从而导致较小的气-液界面面积;其次,随着多孔板孔径的减小,流动阻力增强,液速下降较大。基于实验数据,推导出总气含率和kLa与多孔板结构参数及操作条件的关联式,具体如表4所示。

除上述重要的强化技术外,Vorapongsathorn等[101]沿IALR上升管放置了孔数为8、孔径为3 mm的多孔板(其横截面面积小于上升管横截面面积),然而气含率和kLa仅略微提高。这是由于多孔板横截面面积仅占上升管横截面面积的一半,开孔面积非常小。当将这些多孔板安装在反应器内部时,流体会沿着阻力较小的路径绕过多孔板流动。在这种情况下,内构件对流体力学的提升作用有限,而且对流体也有一定的阻滞作用。因此,这些研究表明,多孔板的合理设计对于气升式反应器内流体力学的强化至关重要。

Zhang等[102]在EALR的上升管中安装了一种新型的结构化多孔内构件,内含与轴向呈45o的多孔挡板,对比研究了反应器中内构件安装前后的流体力学特性(气泡Sauter直径、气泡上升速度、局部气含率及其径向分布)。实验结果表明,安装多孔板提高了气含率,缩小了气泡尺寸分布并减小了径向的不均匀分布。然而,该研究发现,内构件对流体力学的影响仅在多孔板上方约1.1 m的有限距离内有效。

Zheng等[93]在IALR上升管中安装螺旋挡板。装有螺旋挡板的IALR的气含率比无螺旋挡板的提高了38%~63%。研究还发现,在螺旋角为10o~31o、开孔率为35%~63%时,气含率的增大与螺旋挡板的开孔率无关。与平面多孔板的作用类似,装有螺旋挡板的IALR中的气泡直径减小,并且气泡每次穿过多孔板都会发生频繁的破碎,使得气泡的直径分布更加均匀,从而增大了气-液界面面积,使得体积传质性能提高。从定量角度来说,与空IALR相比,使用螺旋挡板后,kLa增加约20%。采用最小二乘法拟合实验数据,推导出气含率和kLa关于表观气速、开孔率、螺旋角等因素的经验关系式。表4总结了这些经验公式及其适用范围。研究表明,螺旋挡板的使用拓宽了IALR的均匀流型的范围。同时,由于螺旋挡板对空间分割及对气-液流动的阻滞作用,流体混合时间得以延长,但切向混合性能得到提高。在ALR的降液管中安装螺旋挡板也观察到了这种现象[89,90]。

表4 过程强化ALR中理论和经验关联式的总结

多孔板也可以应用于ALR的多级之间。Yu等[103,104]设计了一种多孔板,不仅有多个孔口,还配有三个长管,以改善固体颗粒的分布,避免反应器出现液泛。研究发现,新型级间内构件将气-液-固三相流分为两部分:一部分是和传统装有多孔板的ALR类似,气体经孔口向上流动;另一部分为液体和固体经长管向上流动。无论是并流还是逆流,表观气速和气孔开孔面积对流型和多孔板下方的气层高度都有显著影响。当浆液在各级正常循环时,气层高度应被严格控制在适当范围。

研究者已经研究了许多类型、不同开孔面积和孔径的多孔板(平面或螺旋)对ALR在较宽操作范围内流体力学和传质性能的影响。由于多孔板作用的双重性,如气泡破碎和流动阻碍,多孔板的合理设计和安装是进行有效过程强化的关键。因此,为达到预期目的,应仔细考虑内构件的正确设计以及安装位置。

2.2.3.静态混合器或填充床

如第2.1.1.3节所述,安装静态混合器可增强气泡破碎和流动扰动,已被广泛用于强化流体力学和相间传质。同样,静态混合器也可以用于ALR,以达到类似的效果[96]。Chisti等[94]在EALR的上升管中安装静态混合器进行实验,结果显示静态混合器可以显著增强kLa。此外,kLa提升量随着流体黏度的增加而增加,因为在没有内构件的情况下,黏性液体中的气泡更容易聚并。从定量角度来说,在含有0.6%(m/V,g/100 ml)CMC的NaCl溶液中,与没有静态混合器的相同装置相比,kLa提高了6倍。Goto和Gaspillo [95]在气-液-固体系中也观察到,在上升管中安装静态混合器后,kLa显著增强。他们的结果表明,在安装静态混合器后,固体完全悬浮的最小气速降低了30%左右,这有利于扩大EALR的应用范围。基于实验数据的相关经验关联式如表4所示。

填充床被广泛应用于多相化学反应器,作为催化剂或固定微生物和酶的载体[58]。多孔材料,如纤维棉、玻璃、尼龙和聚合物泡沫,由于其高比表面积、低传质阻力和低压降,适合填充在曝气反应器中[105,106]。Meng等[97]与Nikakhtari和Hill [107]深入研究了装有编织尼龙填料的EALR中的流体力学和传质性能。随着网状填料内构件的放置,气泡破碎频繁,气泡Sauter直径显著减小。应注意的是,只有适当安排填充床的孔隙率和高度,才能使流体力学性能得到提高。当填料孔隙率为0.9时,安装填料内构件,塔中的气含率降低。在本研究中,当孔隙率为0.99时,反应器内的气含率最大。随着填料孔隙率的增加,上升管内的气含率和液速单调增加。随着填料高度的增加,上升管内的液速减小,而气含率几乎不变。当填料孔隙率为0.99、填料高度为1.2 m、表观气速为0.005 m∙s–1时,气含率和kLa分别提高了74%和174%。对于挥发性的有机化合物甲苯和苯,总kLa平均分别提高了65.1%和33.4%[108]。据报道,这种新型填料床对苯酚污染的蒸汽的生物处理也很有效,苯酚在鼓泡塔高度的1/3处即可被完全去除[109]。

在装有两级填料内构件和气体分布器的EALR中,使用非侵入式电阻层析成像技术研究其混合特性与表观液速的关系[110]。据报道,由于内构件的阻滞作用,随着填料和气体分布器的安装,液速降低[111]。相应地,由于液体流动阻力的显著增加,安装一层填料后的混合时间增加了44%,安装两层填料和一个气体分布器后的混合时间进一步增加了270%。此外,由于气泡破碎和流体阻滞,总气含率增加了36%左右[112]。最终,由于气体分散性的改善,kLa明显增强。

2.2.4.机械内构件

机械内构件,如叶片或叶轮,已被广泛应用于搅拌槽和鼓泡塔,以增强混合性能[113,114]。此外,机械叶轮可与静态混合器组合用于IALR [96]。Lu等[96]深入研究了搅拌速度和静态混合器长度对气含率、液速和kLa的影响。结果表明,在高黏性流体系统中,机械叶轮对kLa的增强作用大于静态混合器。值得注意的是,大多数研究的机械叶轮是电机驱动的,需要大量的额外能量输入。

Tekic等[115]通过对轴、叶轮的适当设计,搭建了装有新型自搅拌叶轮的IALR,并对其流体力学和传质系数进行了考察,图7为其示意图[115]。通过对叶轮数量和安装进行精心选择,以使叶轮仅依靠气体流通和液体循环带动搅拌。通过实验发现,IALR上升管中的叶轮在极低的表观气速(0.00629 m∙s–1)下开始旋转。当表观气速大于0.45 m∙s–1时,随着表观气速的增加,转速先增大后趋于相对恒定的值。安装叶轮使得上升管内的气含率提高了45%左右,且气含率的提升量比安装其他内构件(比如挡板[101]和多孔板[100])增高25%~48%。相比之下,由于降液管的偏移效应,整体气含率的提高并不大。基于此研究,Lukić等[17,116]在EALR的上升管内安装自搅拌叶轮,构建了一种新型装置。他们观察到,在较低的表观气速(约0.01 m∙s–1)下,kLa最大增加了82%,而在较高的气量条件下,kLa值增加了20%~30%。随着表观气速的增加,kLa的改善程度的降低可归因于叶轮效率的降低。

2.2.5.小结

与鼓泡塔一样,在ALR中安装各种内构件是提高混合和传质性能最常用的方法。螺旋挡板的加入增强了径向混合,从而使悬浮固体颗粒和能量(热量或光)分布更加均匀。在ALR中,顶部或各级之间安装特殊设计(钟形、喇叭形等)的挡板也有助于引导流动。在安装多孔板时,由于小气泡的形成和流体阻滞效应,体积传质速率提高。静态混合器也能增强气泡破碎从而强化传质,但其对流动的阻扰问题不容忽视。填料床可作为催化剂载体,然后可以免除常规气-液-固系统中所必须的液-固相分离单元。在合理设计的机械内构件中,气含率的提高通常优于其他内构件,特别是在高黏度体系中。然而,应该注意的是,叶轮可以导致高剪切力。与鼓泡塔的强化方法一样,只有设计得当的内构件,包括形状、角度、位置等,才能使ALR的性能得到最佳改进。

3.混合与分离的过程强化

在三相体系中,将固体从液相中有效分离是提高ALR性能所面临的主要挑战之一。为了实现高效低耗地将固体催化剂颗粒从液体产品中分离,研究者进行了大量的研究。

3.1.沉降

固定床反应器中固体催化剂的粒径通常大于1 mm,浆态床反应器中的固体颗粒直径通常为10~200 μm [25,26]。浆相中的固体颗粒很容易通过沉降进行分离。Benham等[117]报道在没有泵的情况下,使用动态沉降器可以实现EALR降液管中催化剂与石蜡产品的分离;催化剂被送回沉降器下方的反应器,在溢流口处收集轻蜡产品,但是这种动态沉降器的分离机理还不是很清楚。

大多数浆态床反应器中的固体颗粒粒径为20~200 μm [118,119],可以利用水力旋流器进行高效分离[120]。基于这一事实,Yang等[25]提出了一种连续分离技术,即在IALR降液管底部安装一个紧凑、高效、节能的水力旋流器[121]。通过这个内置的分离装置,清洁液体在水力旋流器的溢流口处被收集,含催化剂的浆液在底流处得以浓缩并在反应器中不断循环。水力旋流器中清洁液体从浓缩浆液中的分离由两种力驱动完成:一是液面与旋流器入口之间的高度差产生的水力势能;二是旋流器入口处浆液的动力势能。结果发现,该新型浆态床反应器在运行4 h 后,反应器内固体颗粒的粒径分布变化很小,在溢流口得到了非常清澈的液体产物,几乎没有夹带固体催化剂。在这个过程中,可以获得清洁液体产品,同时在没有额外的能量消耗情况下,保证了固体催化反应的连续性。因此,可以节省大量的投资成本(包括昂贵的淤浆泵、固体进料机和管道)和运行成本(包括液-固分离和固体进料机的电费以及移动设备的维护成本)。此外,由于连续液相的悬浮作用,催化剂可以减少磨损,并可以有效地防止由于催化剂破裂而导致的催化剂失活。结果表明,当采用合适粒径和密度的固体颗粒时,这种设计精巧的新型浆态床反应器运行良好。混合和分离的过程强化同样也可以应用于EALR,具体结构如图8所示。

图7.安装自搅拌叶轮的IALR示意图[115]。

3.2.过滤

过滤是从液体中分离固体的最简单和最方便的方法之一。Rytter等[122]提出了一种装有过滤元件的鼓泡塔,这种过滤元件用于从浆液中分离液体产品。在过滤装置内放置一个恒定液位控制器,以保持低于浆液的恒定滤液液位,浆液与过滤装置之间稳定的压差驱使浆液进入分离元件进行分离。Jager等[123]也在鼓泡塔内安装过滤器,并安装了反冲洗装置以防止过滤介质被堵塞。Anderson [124]描述了一种使用新型内部微过滤器分离液体产品和固体催化剂的方法,该过滤器由三部分组成:反应器侧多孔金属圆筒外表面、反应器侧多孔金属圆筒内表面和过滤介质。同时,外表面和内表面比过滤介质具有更大的孔隙率。在浆态床反应器内,用该过滤器可将直径为0.5~100 μm的催化剂从石蜡产品中分离出来。

图8.混合分离一体化外循环浆态床反应器原理图。

3.3.组合方法

为了从浆液中分离固体颗粒以获得澄清的液体产品,Clerici和Belmonte [125]将水力旋流器和单个或多个过滤装置相结合。在经水力旋流器粗分离后,含有细颗粒的溢流液通过微/超滤元件进行进一步分离。来自水力旋流器和过滤装置底流的浓缩浆液通过外侧管道流回反应器。White等[126]提出了一种通过萃取和沉降分离石蜡产品和催化剂的方法。首先将浆液输送到静态混合器以提取有机产品,然后由泵送至离心分离器进行进一步分离。对于大量的催化剂颗粒分离,额外的分离器是非常必要的。Hu等[127,128]将沉降和过滤相结合,在鼓泡塔中进行连续液-固分离,达到了高效和长期稳定运行的效果。

沉降是由重力或离心力引起的,是一种最常见的液-固分离方法。虽然过滤可以用于相对完全的分离,但它通常需要相当大的能量输入,并会带来堵塞的问题。对于石蜡产品和固体催化剂的完全分离,不同分离方案的组合通常是必不可少的。此外,需要根据浆液的化学和物理性质选择合适的分离方法。

4.其他设计因素和挑战

4.1.流型

与气-液体系类似,工业气升式浆态床反应器的流体力学可以被描述为三种典型的流动状态:均匀气泡流(泡状流)、过渡流和不均匀气泡流(搅动流)状态,主要取决于表观气速[8,26,87]。反应器内的不同流型具有不同的气泡尺寸分布,由此可以区分流型。在均匀气泡流流型内,表观气速相对较低,气泡尺寸较小(直径为1~7 mm [76,129]);由于气泡间的相互作用较小,气泡尺寸分布较窄,聚并破碎现象可以忽略不计。在较高的表观气速下,由于气泡聚并,出现了一些直径为20~70 mm的大气泡[76,129],然后形成了不均匀气泡流流型;气泡尺寸分布较宽,聚并和破碎现象显著。这两个流型之间被过渡流间隔。

为了合理设计、操作、控制和放大浆态床反应器,了解不同流型下的流体力学特性是非常重要的。在过去的几十年里,许多研究致力于考察流型转变。研究者已经提出了几种识别流型转变的方法,详情见相关文献[8,26,87]。值得注意的是,尽管气-液两相流的流型转变已经有相关论文发表,但关于气-液-固三相流流型转变的论文非常少,特别是对于高固体浓度。对于均匀气泡流,反应器中的气含率随表观气速的增加而线性增加,气含率相对于表观气速的直线斜率大于或接近1且通过坐标原点[8,130]。然而,对于不均匀气泡流,由于大气泡的形成,斜率明显下降。实验和数值结果均表明,大气泡主要在反应器的中心区域以较大速度上升,而小气泡在整个横截面上分布都比较均匀[26]。因此,在均匀气泡流中,反应器内气含率的径向分布相对均匀,而在不均匀气泡流中,气含率在径向呈抛物线分布。

气升式浆态床反应器可以在均匀气泡流和不均匀气泡流内运行[131]。在不均匀气泡流中,小气泡合并成大气泡,以平推流方式高速上升。在这种情况下,大气泡不存在轴向混合,而小气泡具有与浆相相同的返混特性。因此,不均匀气泡流状态被认为是费托合成的最佳条件[132]。

需要指出的是,流型不仅取决于反应器的设计参数(即气体分布器设计和塔径),还取决于操作参数(即表观气速、液速、温度和压力)和工作体系的物性(即液体黏度、固含率、表面张力、密度和液相的聚并特性等)[133,134]。值得注意的是,当使用较差的气体分布器时,所有表观气速下的气泡流都处于不均匀状态[8]。Van Baten和Krishna [135]发现,当固体颗粒浓度超过30%(体积分数)时,球帽状、快速上升的大气泡几乎都会出现。

4.2.气体分布器

气体分布器对浆态床反应器中的气泡初始直径有很大的影响,进而影响气泡直径分布、气含率和传质特性。常用的气体分布器类型有单孔、烧结板、多孔板、多孔烧结板、膜、环形和臂式分布器。气体分布器的空间布置和孔口直径会影响反应器中的气含率[136]。研究表明,孔数越多、孔径越小,传质性能越好[137]。值得注意的是,本课题组系统地研究了气-液装置中工业操作气速下多孔气体分布器气泡的形成,并提出了孔径、孔口表观气速和液体物性对气泡生成初始直径影响的简单关联式,并用大量实验数据进行了验证[138]。

对于气体分布器的设计,Lin等[139]研究了EALR中分别装有多孔烧结板和多孔板气体分布器时气含率和气泡尺寸的径向分布。结果表明,两种气含率径向分布不同,装有多孔烧结板分布器的径向气含率为“壁面峰”分布,而装有多孔板分布器的径向气含率为“中心峰”分布。Wei等[140]提出了一种新型膜-管式气体分布器,在0.004~0.04 m∙s–1的表观气速范围内,空气-水体系中气含率最大可提高48.8%,kLa最大可提高84.4%。

除流体力学和传质特性外,气体分布器的设计也会影响反应器中的流动结构。Hooshyar等[141,142]采用了均匀针状的结构化气体分布器,以期规整流动形态并减少鼓泡塔中的返混。结果表明,采用该分布器后,涡结构明显减小,均匀气泡流的流域变宽。Vial等[12,143]通过压力波动分析研究了EALR中装有单孔、多孔和多孔板气体分布器的流动状态。研究结果表明,在表观气速(Ug)为0.01~0.24 m∙s–1时,装有单孔气体分布器的反应器总是在不均匀气泡流内运行。对于多孔气体分布器,在表观气速约为0.11 m∙s–1时进入不均匀气泡流的状态。然而,流型转变速度取决于反应器的开车方式。对于多孔烧结板气体分布器,当采用“干法”的开车方式,在表观气速约为0.11 m∙s–1(即与采用多孔气体分布器相同)时进入不均匀气泡流流域;而在采用“湿法”的开车方式后,在表观气速约为0.07 m∙s–1时即达到了不均匀气泡流的流动状态。

气体分布器对流体力学和传递特性的影响程度与结构参数和操作条件有关。Cao等[144]认为,在低表观气速(Ug< 0.025 m∙s–1)和低固体浓度(ϕs< 2%)的条件下,气体分布器的设计对气含率和轴向扩散有显著影响,而在高表观气速和高固体浓度条件下只有轻微影响。一般对于均匀气泡流来说,气体分布器的设计显著影响流体力学,但在不均匀气泡流的状态下,仅影响气体分布器周围的区域[145]。Michele和Hempel [146]指出,气体分布器在较低的表观气速下比在较高的表观气速下的影响更显著,因为无论分布器的类型如何,在较高的表观气速下,通常都会形成大气泡。

一般来说,对于多孔型气体分布器,多孔板或管中的孔大小通常设计为足以使气体通过但又要防止固体颗粒通过孔隙泄漏。然而,由于固体颗粒磨损或供气故障,也可能会发生严重的孔隙堵塞[26]。对于在高表观气速和高固体浓度下以不均匀气泡流状态运行的工业浆态床反应器来说,建议使用环形气体分布器和臂式气体分布器,并且也需要一些朝下的孔,以确保固体完全悬浮和分布器中液体的清洁排放[147,148]。当在低表观气速下操作时,具有小孔口的气体分布器(如多孔烧结板、多孔板或膜-管式气体分布器)通常效率较高。应注意的是,初始气泡尺寸会随着固体体积分数的增加而增大[149],高固体体积分数下可能会出现严重的混合和传质/传热问题[147]。

4.3.固体颗粒的影响

对于工业气升式浆态床反应器,反应器中的固体体积分数通常为15%~30%,甚至可以达到50% [150]。固体颗粒的存在对气泡尺寸分布、气泡上升速度、气含率和流型转变有重要影响,这些都是影响传质和传热特性的关键参数[151–153]。虽然已经对浆态床反应器中固体颗粒对流体力学和传质效率的影响进行了广泛的研究,但由于其复杂性,内在机理仍未得到阐明。

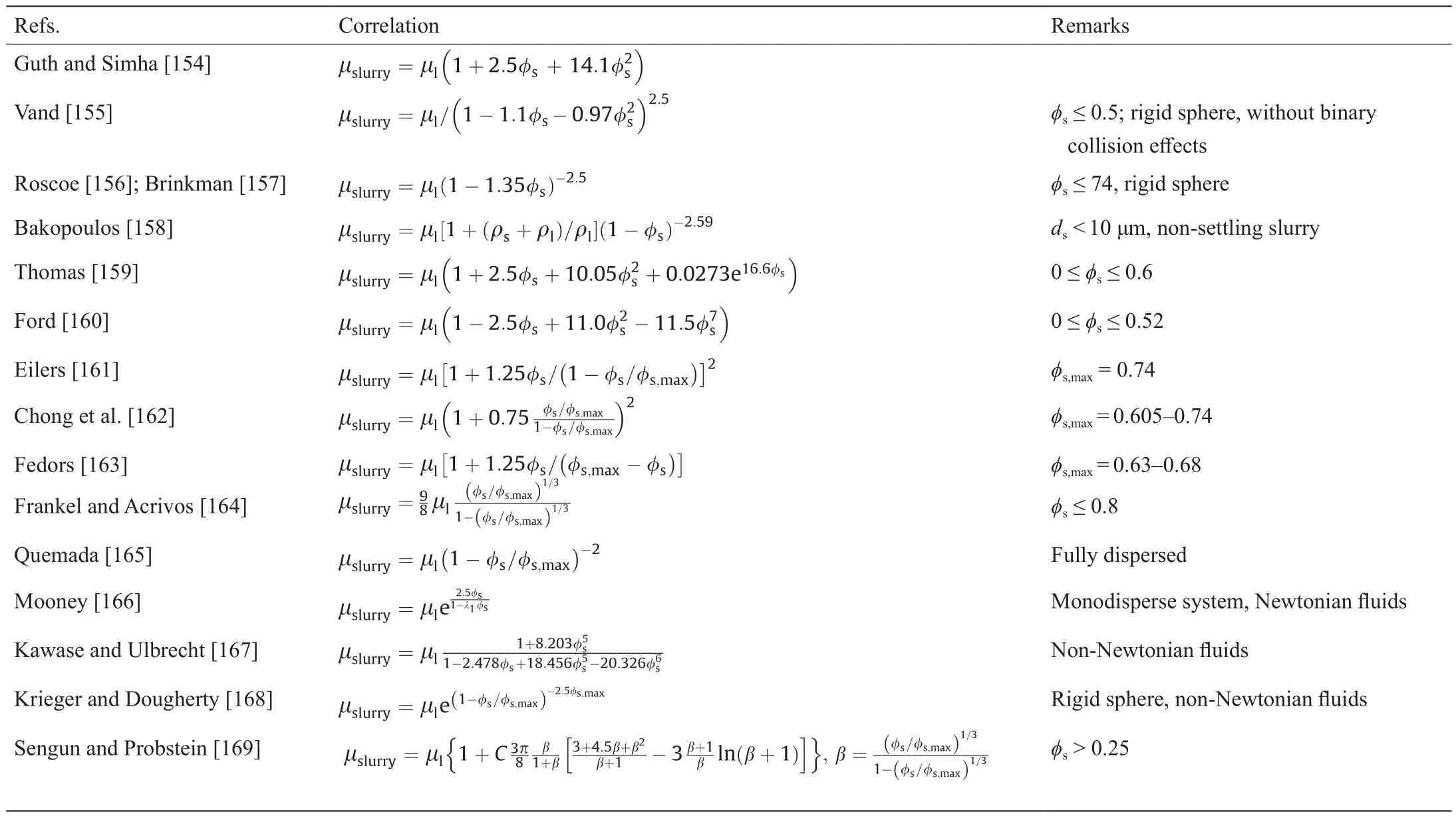

对于浆相中直径小于100 μm的颗粒,固体很容易悬浮在液相中,而不存在颗粒沉降的问题[26]。因此,可以通过假设液体和固体为拟均相来简化反应器中的浆相,并且可以将固体浓度的主要影响看作是引起液相表观黏度的增加。为了利用表观物性预测浆态床反应器中的流体动力学,研究人员提出了许多有效黏度的经验和理论关联式,如表5所示[154–169]。对于低固体浓度的稀悬浮液,爱因斯坦首次提出了基于液体黏度和固体浓度的有效浆液黏度的关联式,即μslurry= 1 +μl(2.5ϕs)。然而,这只适用于极低的固体浓度(即ϕs低于0.01),因为它忽略了流体动力的相互作用。对于浆态床中的高固体浓度悬浮液,为了扩大其应用范围,通常将相对黏度(μslurry/μl)表示为以固体浓度为自变量的多项式函数。利用实验数据拟合各系数的值,以反映固体的旋转、碰撞和动力学的相互作用。因此,由于不同的操作条件和物理性质,得到了不同的经验关联式[154]。此外,Vand [155]和Roscoe [156]还提出了几种现象和理论关系,并与实验结果进行了对比验证。然而,正如Rabha等[170]所指出的,对于较小的固体颗粒(ds< 50 μm)来说,虽然在此情况下Res< 0.3且Stokes定律的假设有效,拟浆相假设可能也是合理的,但仍过于简单。Krishna和Sie [76]还提出,拟浆相假设仅适用于高表观气速(Ug> 0.2 m∙s–1)下操作的大反应器(即直径大于0.5 m)。

表5 浆相表观黏度的理论和经验关联式

由于固体颗粒的存在,浆相表观物理性质的变化会影响气泡形成、气泡直径和气泡在反应器中的分布。Krishna等[50]观察到,当固体浓度从0增加到0.36,小气泡气含率随气泡聚并的增强明显降低。此外,研究者基于实验结果,提出了不均匀气泡流中气含率和气泡尺寸的经验关联式[50]。Chilekar等[171]的研究说明,当固体体积分数高达0.78时,气泡尺寸与浆液浓度的关联式还是合适的。Rabha等[151]也表明气泡尺寸分布取决于固体浓度。

由于固体的存在,气泡尺寸增大,气含率通常随着固体浓度的增加而降低[25,172]。Vandu等[173]还指出当固体颗粒存在时,大气泡更易早形成,导致流型转变速度的减小、均匀气泡流的流域变窄。然而,在不同的操作条件和固体物性下,也发现了固体颗粒的相反影响。Kelkar等[174]的研究表明,固体物性、粒径和浓度对气含率没有显著影响。Sada等[175]认为,当固体颗粒直径大于50 μm时,气含率随着固体浓度的增加而降低;当固体颗粒直径小于10 μm时,气含率随着固体浓度的增加而增加。Jamialahmadi和Müller-Steinhagen[176]认为,气含率随着润湿性固体颗粒浓度的增加而增加,但随着非润湿性固体颗粒浓度的增加而降低。Mena等[177]研究表明,气含率首先随着固体浓度的增加而增加,然后当固体体积分数高于0.03时,气含率随着固体浓度的增加而降低。相应地,当固体体积分数小于0.03时,均匀气泡流比较稳定,当固体体积分数大于0.03时,均匀气泡流就会失稳。Milivojevic等[178]也证明了固体颗粒对液速有类似的双重影响。固体颗粒对上述气含率和流型转变的双重影响可能来自于浆态床反应器中固体颗粒的空间分布、物理性质、气泡形成和聚并等。Rabha等[151]报道了气泡直径的变化,他们观察到添加固体颗粒将会引起小气泡聚并形成大气泡,但发现气泡栓在高固体体积分数时会发生破碎。此外,悬浮固体颗粒的存在降低了液体循环的驱动力,并影响流型。值得注意的是,液体循环速度不仅受反应器几何形状和表观气速的影响,还受流型和固体浓度的影响[6]。

三相浆态床反应器中另一个值得注意的问题是固体浓度轴向分布明显,在反应器底部固体浓度最高,可能导致局部过热。Li等[18]发现,在两级IALR中,当表观气速为0.03 m∙s–1、固体浓度为5%时,在距离反应器底部1.4 m处的固体体积分数的轴向差异可高达76%。固体轴向浓度分布的不均匀性被认为是由随机形成的气泡群的对流和循环引起的。Murray和Fan [179]认为,随着表观气速的增加和固体颗粒尺寸的减小,间歇式和连续式浆态床反应器中固体颗粒的轴向浓度分布都趋于均匀。Zhang [180]研究了锥形和圆柱形浆态床反应器中固含率的轴向分布,发现随着表观气速从0.02 m∙s–1增加到0.28 m∙s–1和固体负载量由53 kg∙m–3增加到159 kg∙m–3,固体轴向浓度分布的均匀性增加。同时,减小固体颗粒的粒径(70~180 μm)和持液高度(0.6~2.4 m)也可以提高固体颗粒的轴向分布均匀性。基于实验结果,通过最小二乘法得到了无量纲数Pe的经验关联式,以期预测单分散颗粒和二元颗粒混合物的轴向浓度分布。

4.4.其他因素

目前已被广泛接受的是,在内径(D)、高度(H)、高径比(H/D)高于一定临界值时,浆态床反应器的流体力学与反应器直径和气体分布器的型式无关。尽管存在不同的临界值[26,181,182],但为了安全设计,建议采用以下标准:①内径大于0.2 m;②高径比大于5;③气体分布器孔的尺寸大于1~2 mm [182]。在浆态床反应器中,当机械或化学磨损产生细颗粒时,其分离问题会加剧;此外,泡沫的形成是另一个应该预防的问题[76]。

Xing等[134]报道,当液体黏度小于10 mPa∙s时,其对气泡破碎率的影响可以忽略不计,而当液体黏度超过10 mPa∙s时,气泡破碎速率随液体黏度的增加而降低。一般认为,表观液速对气含率和kLa影响不大[26]。Yang等[149]认为,压力对初始气泡直径的影响在相对较低的压力(低于2.0 MPa)下比较显著,而在高压下可以忽略不计。此外,高压可以减小气泡尺寸,延缓流型从气泡均匀分散的气泡流向气泡聚并的不均匀气泡流的转变。Wang等[26]发现温度对气液传质的影响比对气含率的影响更为显著,这是由于高温下液体具有更大的扩散系数。尽管已经得出了一定的结论,但是其定量结果和潜在机制还需要进一步的研究。

5.计算流体力学模拟

由于数学和高性能计算技术的迅速发展,CFD已被成功地当作研究气升式浆态床反应器中流体力学和传递特性的有效工具[183–185]。Eulerian-Eulerian模型[186]将所有相视为可互相渗透的连续介质,由于其计算量较小,已被广泛应用于预测浆态床反应器的流体力学特性。除了关于湍流的争论[8],另一个争议是相间动量传递的封闭,通常对主要的相间作用力,如曳力、湍流分散力、升力、虚拟质量力和壁面润滑力等进行封闭。然而,研究者关于这些相间作用力提出了各种各样的理论和经验模型[187–189]。由于多相浆态床反应器结构的多样性和操作条件的广泛性,尽管许多研究人员致力于在他们的模拟案例中确保使用最合适的封闭关系[190],但到目前为止,还没有明确的单一封闭模型可模拟反应器中的流体力学和传质换热特性。

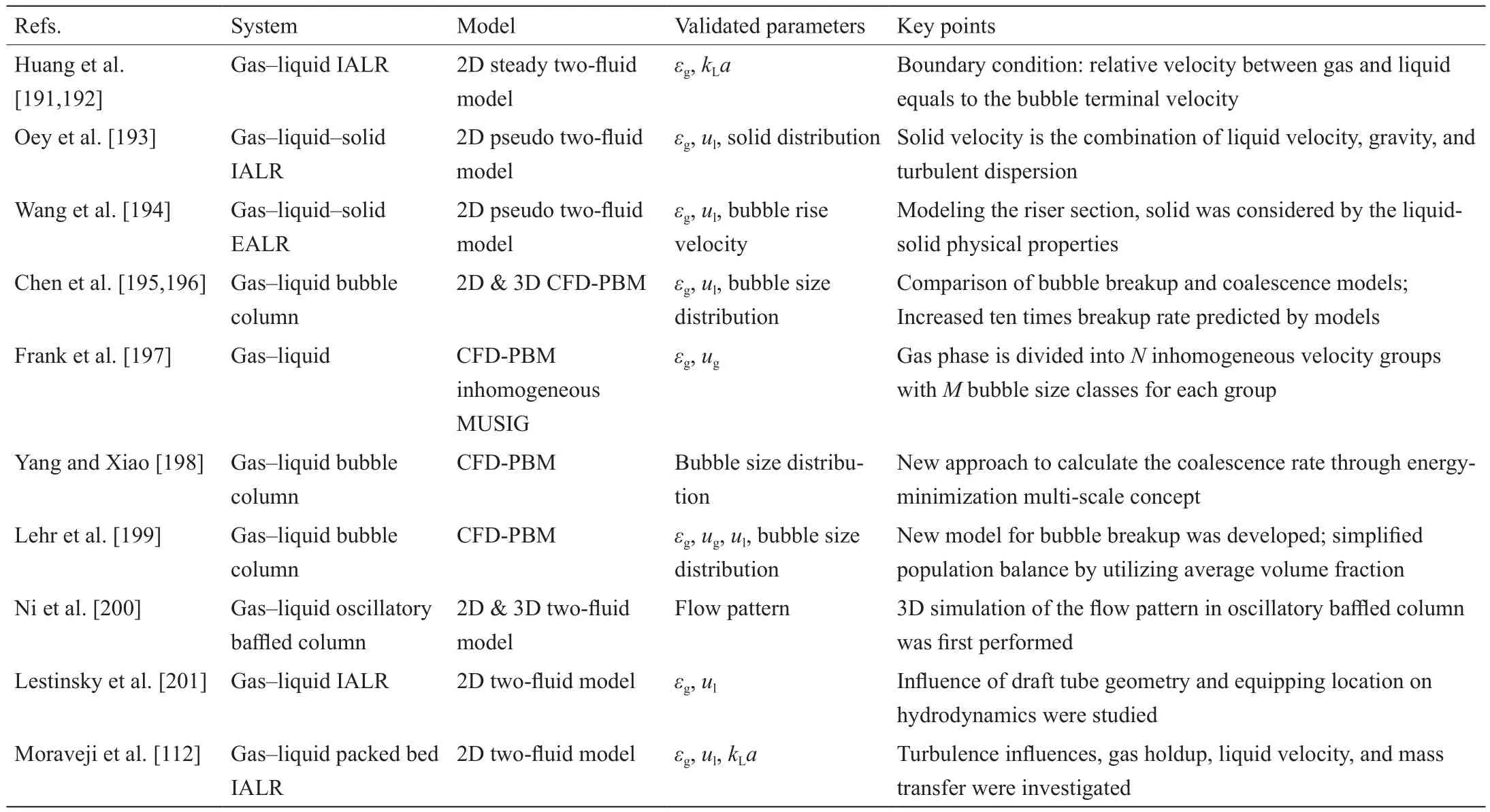

为了提高计算精度并减少花费,研究者提出了不同的模拟方案和算法,具体见表6 [112,191–201]。Huang等[191]通过采用改进的解耦算法和特殊处理的出口边界条件,使用稳态的二维轴对称方法模拟了IALR中的整体气含率和传质[192]。Oey等[193]将三相体系视为拟均相两相体系,通过考虑固体密度和黏度等固体物性对连续液相性质的影响,将分散相固体颗粒的影响包含在浆相中。固体体积分数是通过离散质量守恒方程得到的,其中固体速度是液速、沉降引起的滑移速度和湍动分散项的总和。结果表明,不同气体流量下的预测气含率与文献中的结果较一致。通过采用这种拟两相模型,Wang等[194]成功地模拟了EALR中的局部气含率和气泡上升速度。

表6 气升式浆态床反应器的数值模拟研究

在计算CFD模型平衡方程中的界面力时,通常采用无破碎或聚并的恒定气泡尺寸,以降低计算成本[202]。然而,在反应器内气泡破碎和聚并现象频繁发生,导致气泡尺寸和速度的变化很大,特别是在过渡流区和搅动流区。为了解决这一问题,在CFD模拟中引入了描述气泡聚并和破碎的群体平衡模型(PBM)来预测反应器中气泡的尺寸分布。Luo和Svendsen [203]提出的气泡破碎模型以及Prince和Blanch [204]提出的气泡聚并模型已经被证实能够可靠地描述曝气反应器中的气泡直径分布[195,196]。Lo [205]首次报道,将CFD-PBM模型与发展中的多尺寸群模型(MUSIG)相结合,可以很好地预测鼓泡塔中的流体动力学。为了控制合适的计算成本,该模型假设气泡具有相同的运动速度。Frank等[197]进一步发展了非均匀MUSIG模型,根据质量和动量守恒方程,将分散相尺寸分成若干组。他们的研究发现,通常情况下,以典型的3~5组就可捕捉到鼓泡塔中的流体力学特性。大量的研究更准确地预测了气泡尺寸分布。为了用实验数据验证模拟结果,Chen等[196]将气泡破碎速率增加10倍,从而使由封闭函数计算的破碎速率与实验数据相匹配。Bhole等[206]建议,聚并应通过与考虑了液体和气泡之间滑移速度的Stokes数相关的系数进行校正。Yang和Xiao [198]将能量最小化多尺度模型与PBM方程耦合,对气泡聚并速率进行了修正,并取得了与实验数据较一致的结果。

随着大量数学模型和离散方案的发展,CFD模拟已被广泛应用于预测气-液和气-液-固流动的流体力学和传递特性,以及气升式浆态床反应器中结构和操作条件的优化。Lehr等[199]利用CFD-PBM模型成功预测了鼓泡塔中的气泡尺寸分布和流型,同时将大气泡和小气泡均视为液相中的拟连续相。Lestinsky等[201]考察了IALR的几何参数,即导流筒的内径、外径和安装位置对液体循环速度和混合时间的影响。Ni等[200]对挡板振动鼓泡塔中的流型进行了二维和三维非稳态模拟,得到的结果与数字粒子图像测速实验相符。Moraveji等[112]使用双流体湍流模型模拟了填充床中湍流、流体动力学和传质特性的强化,他们还对反应器中的流动形式、气含率分布和流型转变进行了清晰的描述。由此可知,为了强化气升式浆态床反应器内的流体力学和传递特性,CFD模拟已成为其设计、优化和放大的有效工具。

6.结论与展望

气升式浆态床反应器(包括鼓泡塔和ALR)具有易移热、对强放热反应具有良好的温控效果、生产成本低、相间传质速率高、催化剂易在线添加和分离等优点,具有广阔的应用前景[148,207,208]。由于流体流动的强化,ALR比鼓泡塔反应器有更好的混合性能。就传质能力而言,鼓泡塔反应器略优于ALR,这是因为在相同条件下,鼓泡塔反应器的气含率相对较高[209,210]。

对于浆态床反应器,诸如连续相和分散气相中的大量返混、固体催化剂负载低、气泡聚并和反应器放大困难等挑战仍然存在,均应予以考虑[148]。同时,实验证实了浆态床反应器中固体颗粒的分布是不均匀的,尤其是轴向分布。这可能导致不同区域的催化反应速率不同,甚至可能出现过热和“飞温”(temperature runaway)。值得注意的是,在浆态床反应器中仍然可以观察到顶部和底部之间的温度差异[211]。此外,催化剂失活率和磨损率可能会随着浆液浓度的增加而增加。在某些应用中,发泡、结焦和固体沉积可能成为严重的问题。因此,尽管气升式浆态床反应器相对于多管固定床反应器具有巨大的优势,但仍需对浆态床反应器技术进行经济和工业可行性评估。

过程强化是传统浆态床反应器中提高性能或解决问题的最常用方法之一。过程强化有两大类方法:第一类方法包括加强浆态床反应器中的混合和传质/传热,包括在鼓泡塔中使用内构件(即内管、多孔板、静态混合器和结构化内构件)、振动强化和组合方法,以及在ALR中对挡板、多孔板、静态混合器或填料床和机械内构件的使用。值得注意的是,提高浆态床反应器的流体动力学和传质性能,与反应器的设计和运行有很大关系。为了获得较高的空时产率,通常首选在高固体浓度和高表观气速下的不均匀气泡流运行模式。为了有效地移除强反应的热量,大量的移热设备是非常必要的,其对浆液的流体力学特性可能会产生较大的影响。第二类是将混合与固-液分离结合在同一浆态床反应器内,实现连续生产并降低生产成本。将IALR中的定向流动与低成本旋流器的固-液分离相结合的新技术是最具竞争力的技术之一。对于这项新技术,采用紧凑、高效的低压降水力旋流器是决定性因素之一[212]。应该注意的是,将非常细的颗粒从液体产品中分离通常需要多种分离方法。

尽管研究者在这一领域已经做出了许多努力,但由于在广泛的操作条件下流体力学和传质的实验数据有限,对工业浆态床反应器的设计和放大仍有困难。CFD已被证实是研究气升式浆态床反应器中流体力学和传递特性的有力工具,CFD-PBM模型被认为是最有前途的数学模型。然而,人们普遍认为,目前的模拟无法预测不均匀气泡流中气泡尺寸的“双峰”分布,不同的气泡聚并和破碎模型甚至可能给出不同的气泡尺寸分布[8,134]。因此,应继续研发CFD模型并由实验数据对其进行验证。否则,模拟的结果是很危险的,因为这种情况下的模拟结果是不科学的[213]。

Nomenclatures

Symbols a mass-transfer interfacial area (m2)Ad downcomer cross-sectional area (m2)AD column cross-sectional area (m2)Ap exciter disk surface area (m2)Arriser cross-sectional area (m2)A0amplitude of imposed liquid pulsation (cm)b1, b2model constant c1, c2, c3model constant d diameter or sieve pore diameter (mm)d32bubble Sauter diameter (mm)–dσ/dCsurface tension gradient (N∙m2∙mol)d0sieve pore diameter (mm)D internal diameter of the column (mm)Ds,lliquid axial dispersion coefficient D0the diffusivity of a reference fluid (cm2∙s–1)E axial dispersion coefficient F vibration frequency (Hz)f* specific frequency of pulsations (Hz)i g acceleration due to gravity (cm∙s–2)H height (mm)hppacking height (m)k mass transfer coefficient (m∙s–1)kLavolumetric mass-transfer coefficient (s–1)L length of the circulation loop (m)N number n numbers of sieve plates P power input (W)PAenergy dissipation rate for aeration (W∙m–3)Pmpower input per unit mass (W∙kg–1)PP energy dissipation rate for mechanical agitation (W∙m–3)P0pressure at top interface (Pa)p1, p2, p3, p4, p5model parameters P/V power density (W∙m–3)Q volumetric gas flow rate (mL∙min–1)S space distance (mm)T temperature (K)

U s u p e r f i c i a l v e l o c i t y (m∙s–1)u v e l o c i t y (m∙s–1)U gsr t o t a l r i s e r s u p e r f i c i a l g a s v e l o c i t y (m∙s–1)U gsd d o w n c o m e r s u p e r f i c i a l g a s v e l o c i t y (m∙s–1)U LR l i q u i d r i s e r v e l o c i t y (m∙s–1)U 0 o r i f i c e s p e e d (m∙s–1)X p a m p l i t u d e o f d i s k v i b r a t i o n s (m)x 0 o s c i l l a t o r y a m p l i t u d e f r o m c e n t e r t o p e a k (m)G r e e k s y m b o l s α f r e e a r e a r a t i o o f t h e s i e v e p l a t e s θ h e l i x a n g l e (° )λ v i b r a t i o n a m p l i t u d e (m m)λ 1 m o d e l c o n s t a n t μ d y n a m i c v i s c o s i t y (P a·s)μ effeffe c t i v e v i s c o s i t y (P a·s)μ slurry a p p a r e n t v i s c o s i t y o f t h e s l u r r y (P a·s)ν k i n e m a t i c l i q u i d v i s c o s i t y (m 2∙s–1)ν 0 t h e k i n e m a t i c v i s c o s i t y o f a r e f e r e n c e f l u i d (m 2∙s–1)ε v o l u m e f r a c t i o n ρ d e n s i t y (k g∙m–3)σ s u r f a c e t e n s i o n (N∙m–1)ϕ p a c k i n g p o r o s i t y ϕ s s o l i d v o l u m e f r a c t i o n ϕ s,max m a x i m u m s o l i d v o l u m e f r a c t i o n Ω f r e q u e n c y (r a d∙s–1)S u b s c r i p t s b b u b b l e c o l u m n g g a s l l i q u i d o o r i f i c e p s i e v e p l a t e s s s o i l d D i m e n s i o n l e s s n u m b e r s B j B j e r k n e s n u m b e r,B o B o d e n s t e i n n u m b e r, F r F r o u d e n u m b e r,

G a G a l i l e o n u m b e r,P e P e l e c t n u m b e r,R e R e y n o l d s n u m b e r, R e o O s c i l l a t o r y R e y n o l d s n u m b e r, R e′o m o d i f i e d o s c i l l a t o r y R e y n o l d s n u m b e r, S h S h e r w o o d n u m b e r, S t r S t r o u h a l n u m b e r,S t′ m o d i f i e d S t r o u h a l n u m b e r, S c S c h m i d t n u m b e r,

致谢

感谢国家重点研究发展计划(2016YFB0301701)、国 家 自 然 科 学 基 金(21808234、21878318、21938009)、中国科学院洁净能源创新研究院合作基金(DNL201902)、中国科学院洁净能源先导科技专项(XDA21060400)、中国科学院青岛生物能源与过程研究所创新基金(QIBEBT ZZBS201803和QIBEBT I201907)和中国科学院关键技术人才计划的资助和支持。

Compliance with ethics guidelines

Shujun Geng, Zai-Sha Mao, Qingshan Huang, and Chao Yang declare that they have no conflict of interest or financial conflicts to disclose.