公路桥梁桩基施工常见质量问题及控制措施

2021-07-07何剑

何 剑

(广东交科检测有限公司,广州 510550)

0 引言

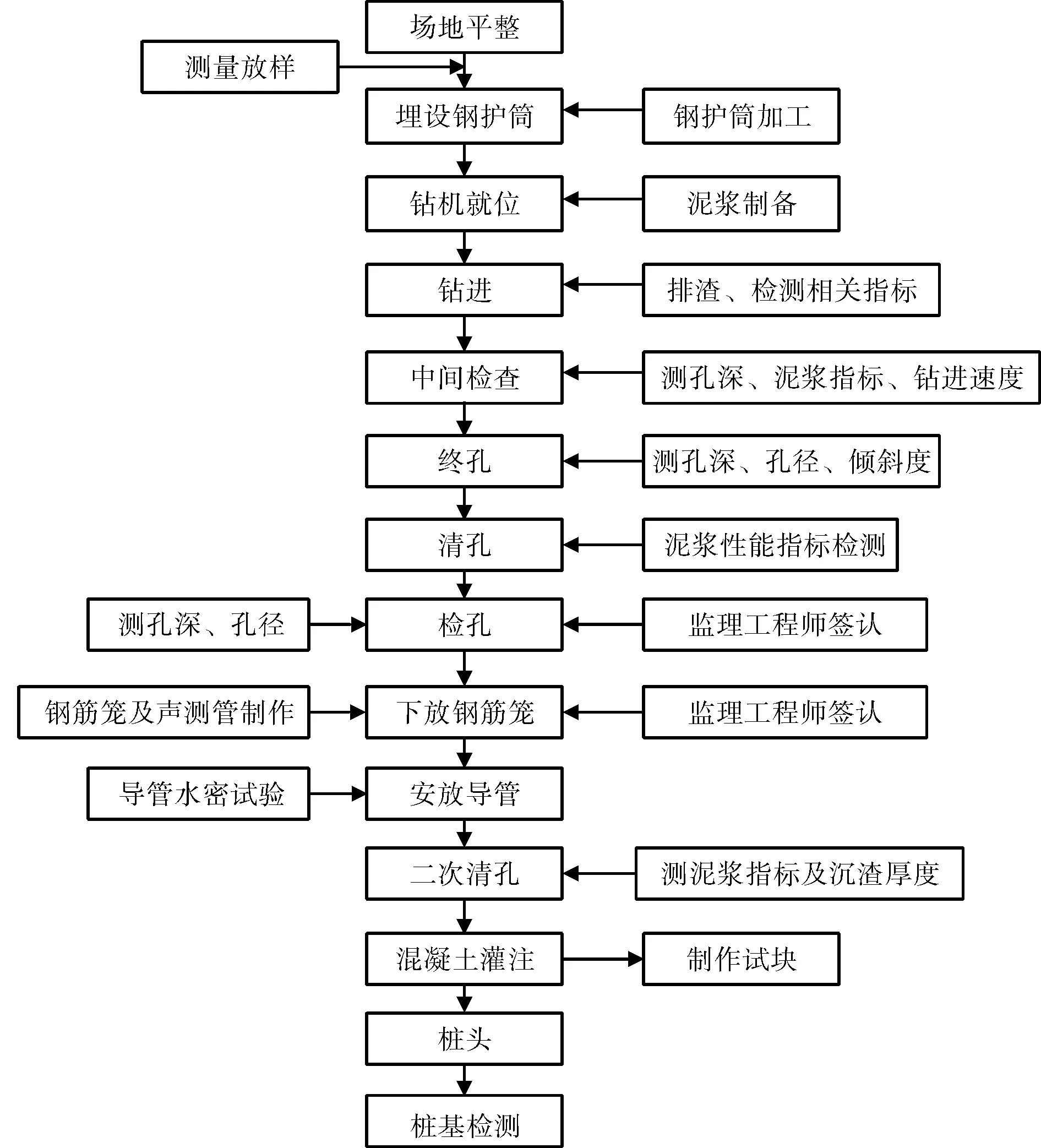

钻孔灌注桩施工工艺已比较成熟,目前正朝着大直径、超长、超深的方向发展。从钻孔灌注桩施工工艺流程(图1)可以看出,桩基施工涉及的环节较多,环环相扣,工艺比较复杂,因此虽然灌注桩施工技术取得了很大的进步,但因为桩基础施工工艺本身所具有的复杂性,地质环境条件较复杂与不确定性,使得施工技术要求高,施工管理难度大。

图1 钻孔灌注桩施工工艺流程

根据桩基检测的实践经验,施工过程中灌注桩发生质量问题依然存在。由于桩基作为隐蔽工程,如果发生质量问题不仅会给施工单位带来较大的经济损失,较多的桩基质量问题往往发生在施工关键节点,甚至会造成工期的滞后。然而这些问题如果施工现场的管理人员严格遵守规范要求,高标准落实好施工方案中的各项技术要求,严谨规范施工,可以避免这些质量问题的发生。

1 科学合理地进行钢护筒的埋设

护筒一般采用钢板卷制,多以机械方式沉设,需保证坚实、不漏水。沉设钢护筒过程中必须控制好钢护筒的定位、顶端高度及垂直度偏差等相关技术要求。护筒埋设深度应依据设计要求、桩位水文地质条件来确定,对处于水中或特殊情况下的桩基更应慎重考虑河床受冲刷的影响。要落实好避免河床受到严重冲刷的保护方案,对受潮汐影响范围内的桩基,施工过程中应积极采取相应的措施来稳定孔内水头[1]。

以某工程为例,项目中小桥均为跨越河涌而设置,宽7~15m。在对部分桥梁桩基采用超声波法检测过程中发现,有数根桩基在桩顶检测标高以下2~4m处存在明显缺陷,缺陷长度范围为0.5~1.0m。如图2所示的超声波透射法检测结果,经计算分析,该批次桩基缺陷深度刚好处于钢护筒底标高位置附近。

为解决桩基施工存在的问题,改进施工工艺,施工方与无损检测方进行讨论,得出以下初步结果:若钢护筒埋设深度不够,河涌与大海相连,会发生规律性的涨潮与退潮,地下水位发生明显变化,护筒底内外压力差交替性改变。在灌桩前,护筒底与河床交接处存在发生泥浆泄露、孔壁局部塌陷等问题。待灌桩完毕后,退涨潮还会对护筒底附近局部混凝土造成一定的冲刷。混凝土终凝前,使局部混凝土发生离析,也有可能使得护筒底部附近局部声测管被冲刷至裸露状态,从而导致灌注桩发生质量问题。

图2 0-1#桩超声波透射法检测结果

在后续施工过程中,对类似地质地形条件下施工的桩基,采取加长钢护筒埋深、穿越河床厚淤泥层2~4m的措施,再按原施工方法继续施工。后续检测结果表明,改进措施取得了较理想的效果,未再发生类似的质量问题。

2 严格控制泥浆性能指标及清孔工序

灌桩前,应严格遵守规范,落实好控制泥浆性能指标及清孔工作,否则往往会引发严重的后果,造成较大损失。同时,规范也明确规定严格控制和禁止采用加深钻孔的方式来替代清孔[1]。成孔完毕放置时间不宜过长,否则会大大增加塌孔、漏浆等一系列问题发生的风险。

从图3可见,该桩在桩顶标高以下8.4m至桩底范围内,AB、BC两个剖面出现波速、波幅小于临界值,波形严重畸变,但AC剖面处声学参数均正常。依据桩基检测规范,判定为IV类桩,随后采用了钻芯法来对该桩作进一步验证。钻芯法钻取两个孔,第一孔钻取的混凝土芯样连续完整,胶结良好,断口吻合;另一孔芯样在桩顶标高以下8.4m至桩底范围内混凝土出现严重夹泥、不密实的现象。钻芯结果证实了超声波检测方法的准确性,均判定为IV类桩。

图3 Z4-1 #桩超声波透射法检测结果

根据现场施工反映情况及检测结果进行分析:该桩桩长较短,所处地质条件较好,持力层入微风化花岗岩,但该桩下放钢筋笼放置一段时间后,直接浇筑混凝土,并未进行二次清孔。泥浆因静置发生沉淀,桩底局部沉渣较厚,直接导致了废桩情况的发生。

3 注意钢筋笼及声测管绑扎固定

钢筋笼制作需符合设计及规范要求。加工时须保证顺直,在主筋内侧应设置加强筋,增强钢筋笼骨架的刚度。需采取有效措施确保桩基保护层的厚度,利用定位垫块减少钢筋笼与桩中心的偏位。

依据规范相应要求布置声测管。声测管固定工序需要十分注意,采用铁丝牢固绑扎,在钢筋笼内侧沿钢筋笼通长加密布置固定点固定,并且声测管底端和接头部位必须设置固定点[1]。

图4所示为1-1#桩超声波透射法检测结果。从图4可以看出,1-1#桩桩底以上近6m范围内波速明显偏高,波形、波幅等其他声学参数未见异常[2]。其中,施工方提供的信息显示声测管每节为6m长。该桥另外较多桩超声波检测结果也明显存在此类情况。经分析认为:该项目桩基较长且直径小,钢筋笼细长,容易发生变形,并且声测管绑扎固定工序未按要求严格落实,未加密布置固定点。桩身尤其是桩底一节声测管因为未可靠固定发生了较大的偏移,三根声测管均由原位向桩中心靠拢,声测管位置相对变小。

图4 1-1#桩声测管不平行检测结果

由图5可知,与上述1-1#桩邻近的0-1#桩桩底以上近6m范围内的波形、波速等声学参数严重异常。据反映,该桩灌注较顺利,未发生异常情况。分析原因为:该批次桩基在制作钢筋笼时,绑扎固定工序未按要求严格落实,使得桩身声测管在灌注混凝土时受到严重挤压或者导管的磕碰,发生严重偏移,桩底处声测管尤其严重,被挤压至桩身以外。在后续的施工中,通过严格落实钢筋笼及声测管的绑扎固定工序后,未再有类似情况发生。

图5 0-1#桩声测管不平行检测结果

4 重视桩基顶部混凝土超灌量及桩头破除问题

4.1 桩顶部位混凝土超灌量不足

混凝土灌注接近桩顶时,导管内混凝土压力减小,需采取有效措施,防止桩顶部分混凝土的密实性较差甚至出现松散夹泥等质量问题。如图6所示,珠海某工程项目Z14-1#桩采用超声波法检测结果表明,桩顶检测标高以下0~0.8m范围内混凝土较差,存在明显的缺陷。经分析表明:桩顶部位混凝土超灌量不足,造成桩顶混凝土局部夹泥,存在明显缺陷,需要凿除桩顶较差的混凝土,进行接桩处理。但该桩处于深基坑中,施工处理难度较大。

图6 Z14-1#桩顶部位混凝土超灌量不足检测结果

4.2 桩头破除不规范

破除桩头应采用环切法,破除桩顶混凝土至设计桩顶标高。桩头混凝土的破除应规范操作,避免桩顶浅部混凝土受到损害,切不可采用挖机暴力破除的方式,防止桩顶浅部部分混凝土与声测管发生剥离或者产生裂隙,从而造成检测结果不合格,需破除破损桩头、重新浇筑桩顶混凝土的后果[3]。

图7所示为粤西某高速公路桥梁14a-3桩顶部超声波检测结果:检测标高以下0~0.6m范围内,三个检测剖面中仅有一个剖面出现测点声学参数明显异常。结合现场情况分析,较大可能的原因是桩头破除过程不规范导致浅部混凝土内部出现裂隙。

若桩顶标高较低,地下水位较浅,本来并不需要采取支护措施的基坑,而因为要处理破除桩头造成的桩顶上部缺陷,基坑需要采取支护措施。如此不仅增加了施工困难和工程造价,还可能会延误工期,因此施工方需高度重视桩基顶部混凝土超灌及桩头破除的问题。

图7 0-1#桩头破除不规范检测结果

5 结语与建议

(1)施工单位应制定符合工程实际的施工方案,并严格遵守规范相关要求,落实灌注桩各项施工工艺要求。

(2)施工现场应加强监督和检查桩基施工过程中护筒埋设、清孔、钢筋笼及声测管绑扎固定等对桩基质量容易产生重大影响的关键工序。

(3)重视桩基检测工作对桩基施工质量的控制作用和指导意义,有效提高桩基施工质量,减少损失。