浅析某电厂供油泵轴承损坏原因及应对措施

2021-07-07大唐清苑热电有限公司杜文尧

大唐清苑热电有限公司 杜文尧

某电厂1、2号锅炉型式为亚临界、一次中间再热、自然循环、单炉膛、平衡通风、固态排渣、燃煤汽包炉,锅炉配燃油循环系统,介质为0号轻柴油,用于锅炉点火和稳燃。油系统设置有2座露天布置的立式储油罐,配有3台(A、B、C)65AY50/10型多级卧式离心泵,通过两炉炉前油压调节阀控制炉前压力3.2~3.8MPa,为锅炉提供燃油,燃油24小时循环。

1 供油泵异常及维修过程

ABC3台多级卧式供油泵设计参数如表1。

表1 供油泵及配套电机设计参数

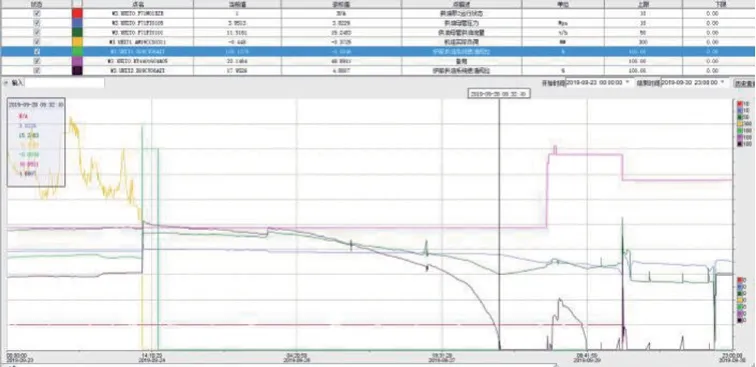

2019年9月24日11时42分,1号锅炉停炉后,炉前油循环变为2号炉单炉循环,2号炉前调节阀开度从31%自动调节至51%,B供油泵运行,供油母管压力4.0MPa,供油母管流量23t/h。9月29日17时46分,2号炉炉前燃油调节阀开度从51%降至0,供油母管流量降低至15t/h,供油母管压力降低至3.0MPa,而电机电流反而由110A逐渐升高至130A,并超额定电流运行。由于B供油泵超电流运行,影响电机运行安全,决定对其拆泵检查,供油泵倒换为备用油泵运行。

图1 B供油泵故障前运行参数

10月19日,开始对B供油泵解体检修,拆除两侧轴瓦,手动盘车阻力较大,检查主轴多处磨损腐蚀约1.2~1.5mm,导叶密封环、级间轴套,叶轮密封环、壳体密封环不同程度磨损,磨损量在0.8~2.0mm,且泵叶轮上附着一层油泥,试验发现油泥在酒精中快速溶解,于是采用“酒精+蒸汽”对B供油泵各个部件清洗,清洗完毕后10月25日对该泵回装,供油母管压力3.15MPa,供油母管流量13t/h,试运正常。在B供油泵检修过程中A供油泵和C供油泵出现同样问题。

图2 B供油泵叶轮及内部油泥

2 原因分析

2.1 直接原因

经过对各供油泵解体检修,均发现泵轴及叶轮处积有大量油泥,油泥粘似沥青。油泥在泵体叶轮内积聚,使泵阻力增大、出力下降,同时油泥在泵体内对轴承和叶轮冲刷,使泵导叶密封环、级间轴套等部件之间间隙增大,部件磨损,供油泵负载增加,最终导致电机电流升高、油泵损坏。因此可以确定油泵内积聚大量油泥是供油泵损坏的直接原因,但油泥产生的根本原因仍需进一步分析。

2.2 油泥产生原因分析

油泵运行参数分析:根据全年燃油系统运行参数分析,燃油经多级离心供油泵后,油温上升约10℃。而在7月份油罐油温最高上升至59.04℃,泵出口油温上升68.1℃(表2)。柴油在储存和使用过程中和空气接触而氧化是不可避免的,即氧化安定性[1]。当氧化程度加深、出现不可逆的变化时,就会出现酸值增高、粘度增大、沉淀物增多、颜色变深,即产生油泥。试验表明,0号柴油在60℃时的氧化速率是43℃时的2~3倍,在95℃时的氧化速率是60℃时的3倍、是43℃时的7~28倍[2],柴油的氧化速率随温度的升高呈指数变化规律。

表2 2019年燃油系统运行参数

油罐冷油器运行情况:根据油泵运行记录发现,2019年5月底2号油罐温度较高,同比上升10℃,后确定为2号油罐冷油器冷却效果下降,并于6月27日安排外出清理,于7月11日清理并回装完成,在此期间油系统无冷却器投入。

图3 2019年燃油系统参数变化趋势

油泵运行方式的影响:在运行油泵电流上升的过程中,为防止电流超限,对于多级离心泵只能通过调整出口门控制其出力,实际运行中不得不将泵出口门关至剩1~2圈,而限制油泵出力后,燃油流量下降,多级离心泵产生的内能使油温上升更高。6月份泵出口油温最高上升至73.38℃,1号油罐油温最高65.4℃,2号油罐油温最高58.3℃。由此可以判断,由于油罐冷却器退出运行使油温随环境温度不断上升。油温的上升加速柴油的氧化,使油泵出力下降、电机电流升高,为防止电机电流超限,运行继续关小泵出口门,泵出口及泵体油温继续上升,产生恶性循环,最终导致供油泵轴承损坏。

3 应对措施

对损坏的供油泵进行外修后,通过采取以下措施,监督和控制油温在合理范围内,确保了供油泵的安全运行,未再出现该问题:

分别对1、2号油罐进行彻底清洗,避免残留油泥对油泵产生影响;明确1、2号油罐运行方式,一运一备运行,烧旧存新,即在日常运行中使用新油打循环,而旧油在机组启动前集中使用;明确油循环最小油量,避免过低的油量无法带走泵体产生的热量,使油泥在泵体处产生、积聚;制定定期检修计划,每年5月前完成油罐冷却器的清洗,确保夏季冷却器换热良好;对于新采购柴油将氧化安定性指标作为考核指标,如该指标不合格不予接卸;加强燃油系统油温监督,如油罐温度达45℃或泵出口温度达55℃供油泵采取间断运行的方式,以避免油温过高。

4 结语

经分析确定供油泵轴承损坏的原因为,油罐冷却器退出运行使油温随环境温度不断上升。油温的上升加速柴油的氧化使油泵出力下降、电机电流升高,为防止电机电流超限,运行继续关小泵出口门,泵出口及泵体油温继续上升,产生恶性循环,最终导致供油泵轴承损坏。根据油泵轴承损害原因,制定监督和控制油温的措施,确保了供油泵未再出现轴承损坏问题。