浅析特殊螺纹接头油套管检测与质量控制*

2021-07-07韩华刚

闫 凯,陈 勇,韩华刚,巨 翔,李 楠

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077; 2.西南油气田物资分公司质量控制中心 四川 成都 610083)

0 引 言

随着石油天然气开发进入新阶段,油井管柱泄漏问题时有发生,常规API螺纹接头油套管已经无法满足油田苛刻工况对管柱密封性能和连接强度的要求[1]。与API螺纹接头油套管相比较,具有特殊螺纹接头的非API油套管产品气密封性能及连接性能更佳,近年来获得了广泛的应用[2]。特殊螺纹接头油套管已经有几十年的发展历史,国内外的钢管公司和研究机构已开发出多种系列、多种规格的特殊螺纹油套管产品[3-5]。由于各种特殊螺纹接头结构独特,检验方法和检验工具特殊,生产制造厂和油田用户对其质量控制难度大。本文通过分析特殊螺纹油套管发展现状、结构特点及制造工艺,提出了特殊螺纹接头的检测要点和制造质量控制要点。

1 油套管用特殊螺纹接头产品发展现状

1.1 特殊螺纹接头现状

美国石油学会(API)编制了套管和油管的相关标准,对普通油套管的性能和螺纹形式及检测要点进行了规范。为了提高油套管的连接性和密封性,各大企业研究开发特殊螺纹油套管,美国Atlas Brandford 和Hydril 两公司最早于20世纪60年代研究开发成功,之后其他公司也开发出其他品牌型号的特殊螺纹油套管,如瓦卢瑞克公司的VAM接头油套管、汉廷公司的Seal-Lock接头油套管,这些大公司的特殊螺纹油套管占了世界总量的绝大多数[4-5]。我国在20世纪90年代后期开始自主研发螺纹油套管,攀钢集团成都钢铁公司首先研发成功CGT特殊螺纹油套管,之后上海宝钢研发的BG系列,天津钢管公司研发的TP系列,华菱衡钢研发的HSM系列成为目前国内市场主流特殊螺纹油套管产品。近年来常宝钢管、山东墨龙、宝鸡专用管、渤海装备等厂家也相继开发出各自的特殊螺纹接头[6-10]。

1.2 特殊螺纹接头现状分析

随着行业整体研发能力和设备水平的提升,国内外厂家已经开始大量生产特殊螺纹油套管产品,但是各个工厂因加工工艺控制和质量管理体系运行水平的不同,制造出的特殊螺纹油套管产品整体质量参差不齐。国外工厂积累了多年的生产经验并凭借加工技术、检测技术、人员素质、管理理念等多方面的优势,对特殊螺纹油套管生产中的各项参数控制严格,总体参数更趋向于理想值,特殊螺纹油套管的实际使用效果好。国内几大工厂最早也参照国外工厂的管理模式,并引进国外先进的生产设备,具备基本的特殊螺纹油套管加工能力,但大批量生产时在工艺控制、检测水平、质量管理和操作人员素质方面仍存在不足,产品的总体稳定性有待提高。

2 典型特殊螺纹接头结构

典型特殊螺纹接头可分为直连型和带接箍型,两种形式的连接和密封形式类似。目前主流的特殊螺纹接头包括连接部分、密封部分和抗扭部分,如图1所示。

图1 特殊螺纹接头结构示意图

2.1 连接部分

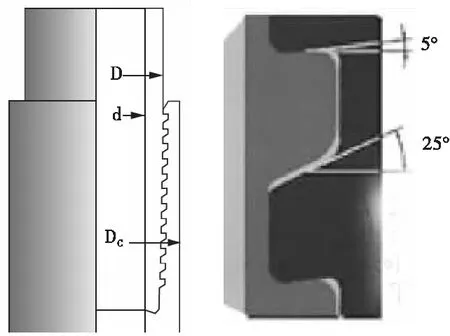

连接部分以螺纹配合型式起到连接管柱作用,添加螺纹脂后也可起到辅助密封作用。连接螺纹多采用API偏梯螺纹型式,如TP-CQ、BGC等特殊接头,采用常规刀具和检测工具,加工方便,成本低。有些连接螺纹采用变齿宽、变螺距螺纹等结构型式,以增加螺纹部分的密封性能。有些连接螺纹采用牙型承载面为负角度、直角等,提高螺纹的连接性能,该类螺纹需要特殊加工刀具和加工工艺,并且检测工具均需定制。如日本JFE 公司的BEAR扣型,如图2所示,螺纹承载面-5 °,导向面25 °,入扣快,承载能力强,抗粘扣和密封效果良好。

图2 BEAR接头结构示意图

2.2 密封部分

密封部分一般采用金属-金属过盈配合形式,起到接头的主密封作用。金属-金属密封面可以为球面、锥面或圆柱面等结构的配合。Seal-Lock APEX接头在金属面上加工螺旋状细纹,以增强密封效果。ST-L接头在密封面端部添加Teflon密封圈,进行辅助密封,如图3所示。

图3 ST-L接头结构示意图

2.3 抗扭部分

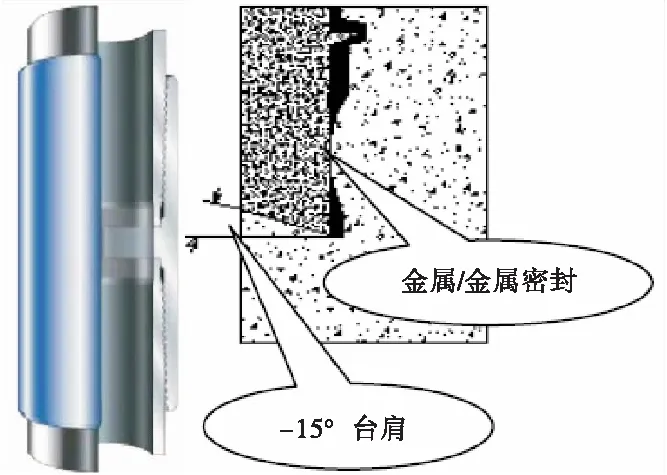

抗扭部分一般采用台肩型式,主要防止拧接扭矩过大,损伤螺纹和密封面,也起到辅助密封作用。台肩有直台肩和斜台肩两种类型,斜台肩角度范围在0°~20°之间,如WSP-1T接头采用15°斜面台肩,如图4所示。

图4 WSP-1T接头结构示意图

3 特殊螺纹接头检测要点

特殊螺纹接头的检测是保障成品特殊螺纹油套管具有良好密封性和连接性的重要措施。从特殊螺纹接头主要部分的结构和作用分析,起连接作用的螺纹参数、起密封作用的金属面形状及尺寸和起抗过扭作用的台肩深度和角度是特殊螺纹接头检测的主要关注点。

3.1 连接螺纹检测

不同的特殊螺纹接头可能采用不同的连接螺纹形式,因此螺纹检测的项目可能不同,但一般均包括以下几项:外观质量、锥度、螺距、齿型高度、齿顶高度、紧密距、螺纹齿顶直径、螺纹齿顶椭圆度等。螺纹外观不得有震颤(Chatter)、刀痕(Cut)、刻痕等缺陷。参照新版API Spec 5B标准,紧密距与螺纹齿顶直径均需测量,紧密距检测判定中要考虑螺纹齿顶椭圆度的影响。对于特殊牙型的螺纹,还需采用塑模法或者牙型规等方法检测螺纹的牙型是否合格。对锥度、螺距、齿高常规参数有通用检测工具,紧密距、螺纹齿顶直径等则需要根据特殊螺纹的型式规格进行特殊定制检测工具[11]。

3.2 密封部分检测

密封部分因采用金属面过盈配合形式,因此对密封面的几何尺寸精度和表面质量要求非常高。密封面外观检测项目主要有划伤、凹坑、变形、腐蚀点、粗糙度等,采用目视检查、标准块比对等方式进行检测。密封面几何尺寸检测项目主要有密封直径和椭圆度、密封面锥度、密封面长度/深度等。由于该部分多为不规则形状,并且各种特殊接头的密封面尺寸不一,对其检测需采用特制的检测工具,参照特殊螺纹接头规范对密封面进行检测。图5为TP-FJ特殊螺纹接头采用密封面量规进行密封直径的测量。

图5 密封直径检测

3.3 抗扭台肩检测

抗扭台肩的检测主要涉及抗扭台肩的形状和位置。抗扭台肩的形状主要是确定台肩角度,一般采用塑性法进行检测。抗扭台肩的位置在公端主要检测鼻端长度、厚度,在母端主要检测台肩深度。各工厂根据特殊螺纹接头的性质也设计出用于检测抗扭台肩位置的特殊工具,如球头深度尺等。

4 特殊螺纹油套管质量控制重点

特殊螺纹油套管生产工序主要涉及管体生产、螺纹加工与检测、表面处理、拧接、特殊性能试验、包装等,根据分析特殊螺纹油套管的特点,提出特殊螺纹油套管质量控制重点。

4.1 管体生产

特殊螺纹油套管因加工端部特殊螺纹的结构特殊、参数公差小,对油套管管体的几何尺寸有更高的要求。因此在管体生产中的轧管、热处理等工序重要加严控制要求,对管体进行热矫直后要对外径、壁厚、椭圆度和管端直度进行准确测量,有内缩口要求的特殊螺纹接头,还要在管端内缩口后对缩口内径进行检测,保障几何尺寸满足特殊螺纹的加工要求。

4.2 螺纹加工

合格的参数是保证特殊螺纹接头发挥其优越性能的保证,因此在制造过程中要重点控制接头参数检测工序。螺纹检测人员需持有有效资质证书,核查检测用量具需均经过校验合格并在有效期内,检测人员需按照接头检测规范正确的使用量具进行螺纹参数检测,并按照要求进行记录。如有不符合规范要求,工厂应立即停止生产检验并进行整改,经审核合格后再进行生产检验。

4.3 接头表面处理

由于特殊螺纹接头需在特殊工况下使用,为了充分发挥其性能,一般均需对内外螺纹进行表面处理,内螺纹进行磷化或镀层,外螺纹采用喷丸进行表面硬化。应重点控制内螺纹磷化效果和外螺纹喷丸效果,如有不符合规范要求,应进行整改。

4.4 拧接扭矩控制

拧接扭矩控制是特殊螺纹接头密封面过盈配合产生合适的接触压力从而形成密封的关键,不能过大也不宜过小。各工厂的特殊接头规范中对不同规格和钢级的特殊接头均设定了拧接扭矩上限、下限和最佳值。应对拧接参数重点检查,严格控制拧接质量,不符合要求的进行整改。由于拧接扭矩过大而造成螺纹或密封面严重损伤的,需及时做判废处理。

4.5 特殊性能试验

对新合同生产第一批特殊螺纹接头需进行一些特殊性能试验,如密封性能试验,上卸扣试验等,以验证此批接头的密封性能和抗粘扣性能等。特殊性能试验应送有相关资质的实验室进行试验。

5 结束语

特殊螺纹油套管由于其结构的特殊性,各项参数性能要求高,质量控制难度大。通过分析特殊螺纹接头结构,指出连接螺纹参数、密封部分尺寸和抗扭台肩形状及位置是特殊螺纹接头的检测重点。特殊螺纹油套管生产制造质量控制应以管体生产、螺纹加工、接头表面处理、拧接扭矩控制和特殊性能试验为重点,以提升特殊螺纹油套管制造质量控制水平。油田用户或第三方也应该掌握相关的检测方法进行使用前检验,从而确保油气田开发用管的质量性能和使用安全。